TPM mit RCM bildet eine leistungsstarke Kombination

Zwei sich ergänzende Philosophien bilden eine starke Kombination, um die Unternehmenskultur zu verändern und einen Prozess zur kontinuierlichen Verbesserung zu etablieren. Der Ansatz der Total Productive Maintenance (TPM), der auf Mitarbeitern und Prozessen basiert, verändert die Kultur und die Art und Weise, wie wir unsere Vermögenswerte betrachten.

Der Ansatz Reliability-Centered Maintenance (RCM) kann entmutigend sein, obwohl er eine solide Grundlage für eine Wartungsstrategie bildet. Für sich genommen waren beide monumentale Ansätze für hervorragende Instandhaltung, aber in Kombination haben sie nachweislich Ausfallzeiten reduziert und die Produktivität erhöht.

SKF hat beschlossen, die Sichtweise seiner Vermögenswerte zu ändern. Unsere Vermögenswerte – wie Ihres – sind von unschätzbarem Wert. Könnte es so einfach sein, eine Entscheidung für eine Veränderung zu treffen?

Komplementäre Philosophien

Durch die Unterstützung des TPM-Prozesses, insbesondere der Säulen der geplanten Wartung und der autonomen Wartung, wird die RCM-Methodik die Grundlage des Wartungsmanagements weiter festigen und eine kontinuierliche Verbesserung ermöglichen.

Sie können schlüssig ein Wartungsprogramm erhalten, das auf den allgemeinen Geschäftszielen des Unternehmens basiert. Was wir alle zuerst verstehen müssen ist, dass, bevor irgendjemand irgendwo hingeht (zB Produktion und Wartung von Weltklasse) oder etwas tut (zB „intelligenter statt härter arbeiten“), auf allen Ebenen der Organisation eine Entscheidung getroffen werden muss, um ändern.

SKF hat dies aus erster Hand in einem unserer Werke der Automobilabteilung in Südamerika erfahren. In einem hart umkämpften Markt war es für diese Fabrik schwierig, mit traditionellem Verhalten in Bezug auf Produktion und Wartung einen Wettbewerbsvorteil zu erzielen.

Angesichts der drohenden Schließung in den kommenden Jahren beschlossen sie, etwas zu ändern. Um offen zu bleiben und dabei auf edle Weise viele Arbeitsplätze zu retten, hat sich diese Fabrik für TPM als Katalysator für den Wandel entschieden.

Einige Zeit später hatte SKF diese Philosophie als eine ihrer Methoden übernommen, um eine Grundlage für erstklassige Fertigungsqualität zu schaffen.

Seit der Einführung von TPM hat SKF begonnen, die fehlende Zutat, das Zuverlässigkeitsdenken, zu erkennen. Die Anpassung wurde zunächst für RCM gehalten, später stellte sich jedoch heraus, dass die Verwendung des SKF SRCM-Prozesses geeigneter war.

Wieso den? RCM ist besonders nützlich und machbar für die Wartung identischer Installationen (wie Flugzeuge), aber angesichts des betrieblichen Kontexts und der Wartbarkeit unserer Anlagen war dies nicht der Fall.

Ein weiteres Problem war, dass ein gewisses Maß an Wartungsreife erforderlich ist, um genaue und vollständige Anlagendaten sicherzustellen. Es war schwer abzuschätzen und sicherzustellen, dass alle auf gleichem Niveau waren. Aufgrund der Unregelmäßigkeit der Vermögenswerte und der unentschlossenen Wartungsreife hat sich SKF für SKF SRCM entschieden.

SKF SRCM ist ein Überprüfungsprozess für die Instandhaltungsstrategie, der praktisch die gleichen Ergebnisse wie das klassische RCM liefert, jedoch einen effizienten Prozess verwendet, um den Bedarf zu definieren und angemessene Anstrengungen auf kritische und nicht kritische Geräte, Funktionen und Systeme zu konzentrieren.

Sowohl TPM als auch SKF SRCM wurden integriert, und die geplante Wartungssäule von TPM wurde seitdem neu gestaltet. Die Auswirkungen betreffen nicht nur den Pfeiler der geplanten Wartung, sondern wirken sich kaskadierend auf alle Pfeiler aus, die SKF implementiert hat.

Die ausgewählten Säulen sind in keiner bestimmten Reihenfolge fokussierte Verbesserung, Schulung und Ausbildung, geplante Wartung und autonome Wartung mit einem Fundament von 5-S.

Total Productive Maintenance

TPM, eine japanische Philosophie, die in vielen Bereichen der Industrie verwendet wird, zielt darauf ab, die Produktivität durch Eliminierung jeglicher Arbeitsverschwendung zu steigern. TPM ist für viele verschiedene Branchen attraktiv, hat sich jedoch in der Linien- und Serienfertigung bewährt.

Die Idee entstand 1951, als die vorbeugende Instandhaltung aus den USA nach Japan eingeführt wurde. Nippondenso, ein Teil von Toyota, war das erste Unternehmen in Japan, das 1960 eine anlagenweite vorbeugende Wartung einführte.(5)

Nach einigen Erkenntnissen war der Arbeitsaufwand allein für die Wartung zu groß. Es wurde eine gemeinsame Wartungsbeziehung zwischen Betreibern und Wartung implementiert, die als geplante und autonome Wartung bezeichnet wird.

Dies hat sich seitdem zu den acht Säulen entwickelt, die wir heute allgemein als Kobetsu Kaizen, autonome Wartung, geplante Wartung, Schulung und Ausbildung, frühzeitiges Gerätemanagement, Sicherheitshygiene und Umwelt, Qualitätswartung und TPM im Büro kennen.

Viele verschiedene Organisationen ändern TPM und machen es einzigartig in ihrer Unternehmensphilosophie. das Konzept und die inneren Fortschritte bleiben jedoch größtenteils gleich.

Zuverlässigkeitsorientierte Wartung

RCM kann kurz als strukturierter Prozess erklärt werden, der ursprünglich in der Luftfahrtindustrie entwickelt wurde, um die für jede physische Anlage erforderlichen Wartungsstrategien für die Ausrüstung zu bestimmen, um sicherzustellen, dass sie ihre beabsichtigten Funktionen in ihrem gegenwärtigen Betriebskontext weiterhin erfüllt.

Die Assets werden zerlegt, umfassend analysiert und beschrieben, Fehlermöglichkeiten- und Einflussanalysen (FMEA) für die kritischsten Komponenten werden durchgeführt und die Instandhaltungsorganisation und -prozesse werden sorgfältig (neu) definiert.(1)

Um eine strenge Aussage zu machen, wurde RCM aus einem Prozess abgeleitet, der dazu beitragen soll, dass Flugzeuge nicht vom Himmel fallen und Atomkraftwerke nicht zur nächsten Katastrophe wie in Tschernobyl werden.

RCM wurde Ende der 1960er Jahre in der US-amerikanischen Verkehrsluftfahrtindustrie entwickelt. RCM wurde dann in den 1970er Jahren vom US-Verteidigungsministerium übernommen. RCM wurde 1984 vom USA Electric Power Research Institute (EPRI) als Kandidat für die Anwendung in Kernkraftwerken identifiziert. Darüber hinaus wurden von 1985 bis 1987 drei Pilotanwendungen von EPRI gefördert; es waren alles Einzelsystemstudien, die initiiert wurden.

Um weiter zu klären, was RCM ist und was nicht, wurde ein Standard der Society of Automotive Engineers namens SAE JA10112 entwickelt, der unter www.SAE.org zu finden ist. Dieser Standard stellt ein Bewertungskriterium zur Verfügung, um alle Fragen zu klären, ob der sogenannte RCM-Prozess seinen Wurzeln treu bleibt oder nicht, um sicherzustellen, dass der Vermögenswert weiterhin seine beabsichtigten Funktionen in seinem gegenwärtigen Betriebskontext erfüllt.

Die sieben vereinfachten Kriterien lauten wie folgt:

- Was sind die Funktionen und der Betriebskontext?

- Wie können diese Funktionen nicht erreicht werden?

- Was macht einen Funktionsausfall wahr?

- Was ist das Ergebnis dieses wahren Versagens?

- Was ist das Ergebnis des Ergebnisses und seine definierte Bedeutung?

- Was muss getan werden, um Fehler zu vermeiden?

- Was ist zu tun, wenn Fehler nicht behoben werden können?

Erste Schritte zuerst

SKF entschied sich für eine Änderung und entschied sich für ein Fahrzeug. Wir haben dieses Fahrzeug dann geändert, um unseren Bedürfnissen und der Kultur gerecht zu werden. Simple TPM und SKF SRCM waren die gesponserten Methoden. Diese beiden Methoden wären in Kombination nur der Ausgangspunkt für erstklassige Fertigungsqualität.

Viele andere Bereiche wie Six Sigma, Energieeffizienz etc. müssen eingestreut werden und alle müssen gut aufeinander abgestimmt sein. Proprietäre Gründe schränken einige Inhalte ein, aber wenn man sich nur auf die Säule der geplanten Wartung von TPM konzentriert, können die Hauptpunkte hervorgehoben und vermittelt werden.

Diese Änderung war nicht nur in der Fertigung erforderlich, sondern auch im Management-Team. SKF musste die Augen öffnen, um anders zu sehen. Benchmarking war die erste wichtige Kennzahl.

Es war von entscheidender Bedeutung, unsere Leistung im Vergleich zu anderen Fertigungsindustrien auf der ganzen Welt zu messen. SKF verfügte zwar intern über eine Reihe von „Best Practices“, aber es wäre aussagekräftiger, externe Organisationen zu vergleichen. Es würde helfen, die Notwendigkeit der Veränderung nach Hause zu bringen.

Fünf wichtige Verbesserungen bei SKF

Der Besuch von Unternehmen wie Bosch, Tetra Pak, Fiat und Unilever (unter anderem) bildete die Grundlage für eine Gap-Analyse, um unsere aktuelle Situation im Vergleich zur Vision von SKF genau zu messen. Als Werkzeuge kommen die Gap-Analyse sowie die SKF Client Needs Analysis (CNA) zum Einsatz. SKF musste die Produktions- und Wartungsreife messen.

Diese Tools sind einfach genug, um Informationen zwischen den einzelnen Produktionsstätten auf der ganzen Welt an einen zentralen Ort weiterzugeben. Die Gap-Analysen und der CNA sind eine fortlaufende Anstrengung, die normalerweise jährlich durchgeführt wird, um Fortschritte zu überprüfen und Schwachstellen zu beheben.

Organisationsstruktur war dringend erforderlich. Wieso den? In einer globalen Organisation ist es unpraktisch, eine kleine oder große Gruppe zentral zu haben, um globale Veränderungen vorzunehmen.

Es dauerte einige Zeit, die am besten geeignete Organisationsstruktur zu konfigurieren. Normalerweise gibt es keinen richtigen oder falschen Weg, aber es gibt sicherlich Nebenprodukte einer schlechten Organisationsstruktur.

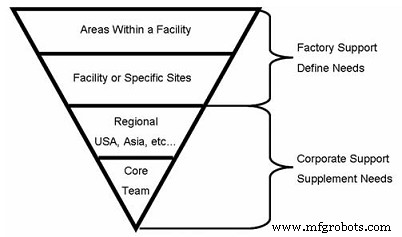

Ein Bottom-up-Ansatz war der bevorzugte Weg. SKF hat festgestellt, dass sie sich ständig ändern muss, um neue Probleme anzugehen und kontinuierliche Verbesserungen zu fördern. Das Diagramm unten zeigt den Bottom-up-Ansatz und wo der Support auf kontinuierliche Verbesserung ausgerichtet war.

Abbildung 1. Top-down-Ansatz für die Organisationsstruktur.

Die Beratung ist ein Schlüsselbereich, der weiterhin einen Unterschied macht. Wenn SKF nicht über die Ressourcen oder die interne Verfügbarkeit verfügt, müssen diese ergänzt werden. Wir haben TPM-Berater sowie andere Content-Experten gebeten, SKF bei der globalen Transformation zu unterstützen.

Aufgrund der Natur von Beratern stimmen ihre Ergebnisse genau mit den Bedürfnissen der Organisation überein. Qualitativ hochwertige Berater sind für SKF ein Muss, um die aktuelle Situation besser zu verstehen und einen Wettbewerbsvorteil gegenüber dem Ziel der Konkurrenz zu erzielen.

Business Process Management (BPM) ist etwas, das in jüngster Zeit im Kontext von BPM-Systemen aufgetaucht ist. BPM-Systeme ermöglichen es Management und Ingenieuren gleichermaßen, die Effektivität von Geschäftsprozessen zu analysieren und zu messen.

Unter Verwendung eines rudimentären BPM-Systems bündelten die SKF Industriesparte und die Serviceabteilung ihre Kräfte und überlagerten die Asset Efficiency Optimization (AEO) mit dem SKF SRCM-Prozess und der geplanten Wartung von TPM. Im Rahmen der geplanten Instandhaltung wurden sechs grundlegende Merkmale identifiziert:

- Bewerten Sie die aktuelle Phase (KPIs und Ausrichtung der Geschäftsziele)

- Repariere Assets und verbessere Schwachstellen

- Organisieren Sie das Computer Maintenance Management System (CMMS)

- Wartungsstrategie entwickeln

- Wartungsstrategie implementieren

- Wartungsstrategie bewerten und aufrechterhalten

Der letzte Schlüsselbereich, den SKF ausschöpfen konnte, ist, wie und wann welche Technologien und Techniken eingesetzt werden sollten. SKF Asset Management Services arbeitet eng zusammen, um das richtige Medikament für eine genaue Diagnose zu verschreiben. Dies natürlich im Rahmen des Instandhaltungsmanagements. Es ist gut bewiesen, dass ein schneller Gewinn genau das ist – ein schneller, kurzer Gewinn.

Ein Teil des Entscheidungsprozesses, wie oben diskutiert, besteht darin zu entscheiden, ob nachhaltige Verbesserungen im Laufe der Zeit angebracht sind oder ob es klug ist, einige schnelle Erfolge zu erzielen, um an Dynamik zu gewinnen. SKF hat sich im Laufe der Zeit für nachhaltige Verbesserungen entschieden.

Zusammenfassend lässt sich sagen, dass es ziemlich einfach ist, sich für etwas zu entscheiden. Das Durchhalten und kontinuierliche Verbessern ist das, was die meisten nicht tun. Die Einrichtung von Systemen und Prozessen und deren Einführung sind für die kontinuierliche Verbesserung am wichtigsten.

Könnte es so einfach sein, eine Entscheidung für eine Veränderung zu treffen? Die Antwort ist meiner Meinung nach nein; es ist der Inhalt und das, was wir tun. Es ist nicht das, worüber wir nur reden, sondern Taten. Dies ist erforderlich, um die Gesamtvision zu erreichen.

SKF erzielt aufgrund dieser Entscheidung weiterhin Ergebnisse wie reduzierte Ausfallzeiten, verbesserter Durchsatz, gesteigerte Effizienz und Mitarbeiterzufriedenheit. Außerdem haben Sie die Wahl. Was wirst du entscheiden?

Referenzen

- Aptitude Exchange-Glossar www.aptitudexchange.com

- Ausgestellt im August 1999. Evaluation Criteria for Reliability-Centered Maintenance (RCM) Processes, SAE JA 1011. www.sae.org

- Nowlan FS, Heap HF,. 1978. Reliability Centered Maintenance, National Technical Information Service, U.S. Department of Commerce, Springfield, Virginia

- Roberts J. 1997. "Total Productive Maintenance (TPM)," Department of Industrial and Engineering Technology Texas A&M University-Commerce; Die Technologieschnittstelle. http://et.nmsu.edu/~etti/fall97/manufacturing/tpm2.html

- Venkatesh J. überarbeitet am 28. Oktober 2007. Eine Einführung in die Total Productive Maintenance (TPM) http://www.plantmaintenance.com/articles/tpm_intro.shtml

Gerätewartung und Reparatur

- 5 Möglichkeiten zur Reduzierung des Energieverbrauchs durch gute Wartung

- Umsetzen der vorausschauenden Wartung mit Hilfe der vorbeugenden Wartung

- Verschwendung durch einen reibungslosen Arbeitsablauf minimieren

- Erhöhte Betriebszeit durch richtige Riemenwartung

- Wartungsformulare für Turbinengeneratoren aus Konsolidierung

- SKF unterzeichnet Wartungsvertrag mit Valero Energy

- Warum TPM-Initiativen manchmal scheitern

- Luminant verlängert Wartungsvertrag mit Fluor

- Umgang mit weniger Wartungspersonal

- Lösen von Wartungsproblemen bei mobiler Zusammenarbeit