Fallstudie zur vorausschauenden Wartung

Die in diesem Artikel bereitgestellten Fallstudien sind tatsächliche Daten, die vom Autor analysiert wurden. Die Fallstudie zur vorausschauenden Wartung, die eine Schwingungsanalyse darstellt, präsentiert Beispiele und Vergleiche von Lagerfehlern, Unwuchtzuständen und Stoßprüfungen für Eigenfrequenzen.

Jedes Beispiel wird als Spektrum und in einigen Fällen als Zeitwellenform dargestellt, die einen Hinweis auf einen Fehler liefern, der in dem bestimmten Datensegment vorhanden ist.

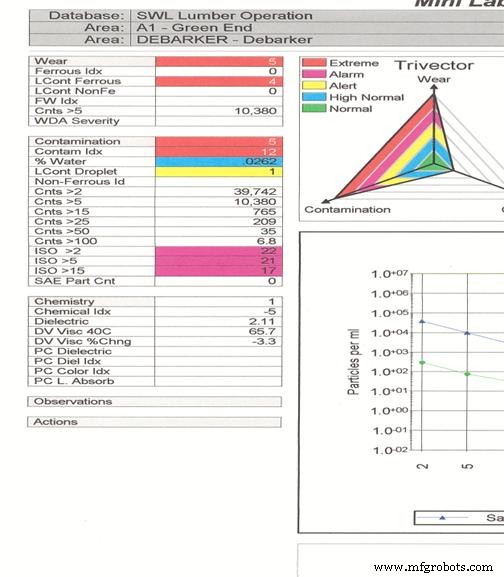

Es werden auch Ölberichte vorgelegt, um schlüssige Beweise für einen verschmutzten Ölzustand zu liefern, wobei der angestrebte ISO-Reinheitsgrad als Referenz identifiziert wird.

Die Ölreinheit ist entscheidend, um vorzeitige Komponentenausfälle zu vermeiden und die Lebensdauer der Ausrüstung zu verlängern. Es ermöglicht Wartungsabteilungen, auf eine Erhöhung der Betriebszeit und Maschinenverfügbarkeit hinzuarbeiten.

Infrarotthermografie wird durch Wärmebilder von Gerätekomponenten mit Temperaturschwankungen dargestellt. Schon geringe Temperaturschwankungen können auf ein potenzielles Problem in einer Maschinenkomponente hinweisen. Geschultes Personal, das in der Lage ist, Wärmebilder zu interpretieren, ist ein wertvolles Gut im Bereich der Zuverlässigkeitswartung.

Elektromotoren sind für den Betrieb einer industriellen Fertigungsanlage unerlässlich. Es gibt hauptsächlich zwei potenzielle Fehlermodi, die Elektromotoren betreffen, Lagerfehler oder elektrische Wicklungsfehler. Jede Art von Fehlermodus kann erkannt und vorhergesagt werden, sodass die Wartung den Ausbau des Motors planen und planen kann, um ungewollte Ausfallzeiten zu vermeiden.

Der Ausfall der elektrischen Wicklungsisolation kann durch eine Motorstromanalyse erkannt werden, die es dem vorbeugenden Wartungspersonal ermöglicht, den vorzeitigen Ausfall eines potenziellen Problems vorherzusagen.

Fallstudie zu Schwingungsdaten (Getriebenetz)

Alle Zahnradsätze erzeugen eine Frequenzkomponente, die als Zahneingriff bezeichnet wird. Die grundlegende Zahneingriffsfrequenz ist gleich der Anzahl der Zähne mal der Laufgeschwindigkeit der Welle. Darüber hinaus erzeugen alle Zahnradsätze eine Reihe von Seitenbändern oder Modulationen, die auf beiden Seiten der primären Zahneingriffsfrequenz sichtbar sind.

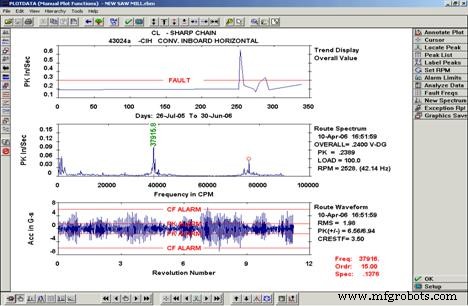

Die in Abbildung 1 unten gezeigten Daten stellen einen Datenblock dar, der an einem Planetengetriebe in einem dimensionalen Holzbearbeitungsbetrieb gesammelt wurde. Die interessierende Frequenz ist bei 37.915,8 Zyklen pro Minute (CPM) sichtbar, wobei eine Harmonische dieser Frequenz wieder bei 75.831,6 CPM sichtbar ist. Die Seitenbänder sind auf beiden Seiten der fraglichen Frequenz deutlich sichtbar. Die Diagnose dieses Problems war aufgrund der komplizierten Konfiguration des Getriebes etwas schwierig zu diagnostizieren. Diese spezielle Einheit war ein Planetenradsatz, was bedeutet, dass die Eingangswelle (Sonnenrad) drei Räder hat, die sich um das Sonnenrad drehen oder umkreisen, das wiederum mit dem äußeren Hohlrad kämmt.

Bei all dem Zahneingriff innerhalb des Getriebegehäuses kann die Identifizierung der Zahneingriffsfrequenzen schwierig sein. In Abbildung 1 wurden die Frequenzen identifiziert und den Frequenzen im Spektrum zugeordnet. Beachten Sie die Auswirkungen in der Zeitwellenform am unteren Rand des Beispiels. Dies ist ein guter Hinweis auf kämmende Zähne mit Defekten an den Zähnen.

Diese Art von Lochfraß und Abplatzungen an den Verzahnungen wird durch Verunreinigungen im Öl im Inneren der Einheit verursacht. Der Druck zwischen den Zähnen beim Ineinandergreifen kann 300.000 Pfund pro Quadratzoll (psi) erreichen. Sand und Schmutz sind viel härter als Metall; Wenn sie zwischen die Zähne der Zahnräder gedrückt werden, verursachen sie Eindrückungen in den Zähnen, die zu Abplatzungen und Lochfraß führen. Nach Diagnose des Problems wurde ein Bericht erstellt und das Gerät außer Betrieb genommen. Es wurde in eine Werkstatt geschickt und nach der Demontage stellte sich heraus, dass alle drei Planetengetriebe sichtbare Defekte an den Zähnen aufwiesen.

Abbildung 1. Gear Mesh-Daten

Dies ist nur ein Beispiel für die Vorteile von Predictive Maintenance Technologien, in diesem Fall der Schwingungsanalyse. Wäre dieses Problem nicht durch die Schwingungsanalyse erkannt worden, hätte es sich bis zum katastrophalen Ausfall weiter entwickelt. Wenn sich Defekte bilden, schleifen die Verzahnungen die Metalloberfläche weiter ab, bringen Metall in das Getriebe und erzeugen einen Dominoeffekt.

Dieses Problem hätte auch mit einer Ölanalyse erkannt werden können. Durch die Entnahme einer Ölprobe hätte man durch Analyse die Verschleißmetalle im Getriebe erkennen können.

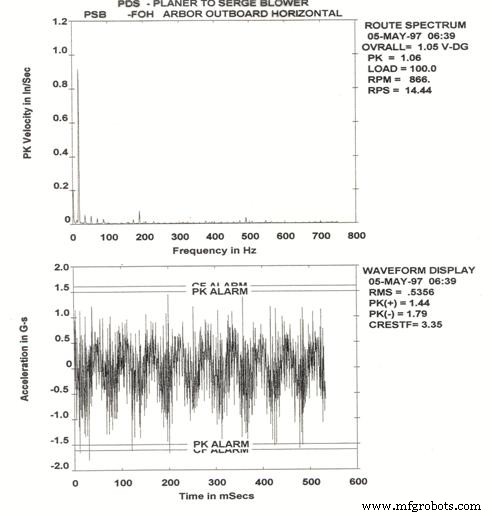

Korrektive prädiktive Wartungsverfahren können die Sicherheit eines katastrophalen Ausfalls verringern. Bild 2 zeigt die Schwingungsdaten eines auszuwuchtenden Gebläses. Abbildung 3 zeigt die Reduzierung der Vibrationen nach Abschluss des Auswuchtvorgangs. Dies ist nur ein weiteres Beispiel dafür, wie Predictive Maintenance den Zustand einer Maschine verändern kann.

Beachten Sie in Abbildung 2 die hohe Amplitude bei 1X Laufgeschwindigkeit des Gebläses. Dies ist ein Hinweis auf eine Unwucht im rotierenden Element des Gebläses.

Abbildung 2. Vibrationsdaten von einem Lüfter

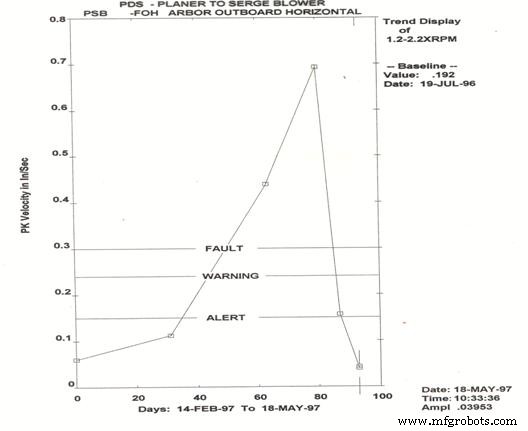

Nach Abschluss des in Abbildung 3 gezeigten Auswuchtvorgangs kam es zu einer drastischen Amplitudenänderung. Die Reduzierung von Vibrationen verlängert die Lebensdauer der Geräte und ermöglicht einen problemlosen Betrieb.

Abbildung 3. Schwingungstrenddaten

Beachten Sie die Trenddaten in Abbildung 3. Nach dem Ausgleich der Lüftervibration fiel die Amplitude deutlich unter die für die Maschine eingestellten Alarmschwellen.

Die Diagnose des Problems ist nur der Anfang im Predictive Maintenance-Prozess. Sobald das Problem erkannt wurde, ist es das Ziel, sicherzustellen, dass sich das Problem in einigen Monaten oder sogar einigen Jahren nicht erneut wiederholt. Eines der Ziele eines guten Analysten sollte nicht nur darin bestehen, Fehlermodi zu erkennen, sondern auch die Ursache des Problems zu finden und zu verhindern, dass es erneut auftritt.

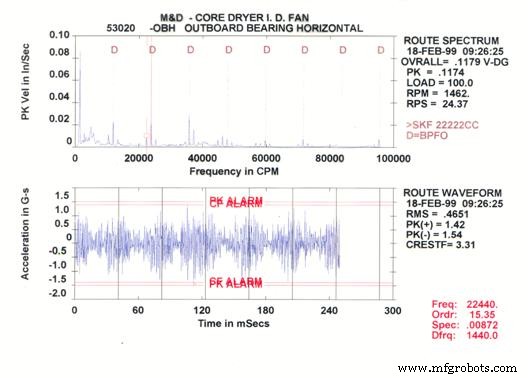

In den Bildern 1-3 wurden Zahneingriffsprobleme und die damit verbundenen Daten sowie ein Unwuchtzustand in einem Gebläse untersucht. Abbildung 4 zeigt ein Lagerproblem mit einem Außenringdefekt. Bemerken Sie die Seitenbänder um die Fehlerfrequenz des äußeren Laufrings? Dies wird durch die Modulation in der Zeitwellenform verursacht. Wenn Sie sich die Zeitwellenform unterhalb des Spektrums ansehen, können Sie die vorhandene Amplitudenmodulation erkennen.

Im Allgemeinen repräsentiert diese Art der Modulation die Betriebsfrequenz des rotierenden Elements der fraglichen Maschine.

Abbildung 4. Schwingungsdaten eines defekten Lagers

Weitere Informationen, die in den präsentierten Daten enthalten sind, beziehen sich auf den Lagertyp SKF 22222CC. Diese Informationen werden in die Software eingegeben, damit die Software die Fehlerfrequenzen innerhalb des Spektrums kennzeichnen kann. Die Software verfügt über eine Datenbank mit mehr als 10.000 berechneten Lagerfehlerhäufigkeiten. Dadurch wird wertvolle Zeit eingespart und die Arbeit des Analysten erheblich erleichtert.

Die Schwingungsanalyse kann ein leistungsstarkes Diagnosewerkzeug sein. Die Erkennung von Lagerausfällen, Getriebeproblemen sowie Unwucht- und Fluchtungsfehlern sind nicht die einzigen Vorteile dieser Technologie. Die Bestimmung von Betriebsparametern wie potentiellen Resonanzbedingungen zahlt sich bei der Auslegung und Bestimmung der Betriebsdrehzahlen aus.

Der Druck, die Betriebsbedingungen weiter zu beschleunigen oder zu ändern, wird mit den wettbewerbsintensiven Fertigungsstätten, in denen wir täglich arbeiten, nur zunehmen. Das Problem bei sich ändernden Drehzahlen einer rotierenden Maschine besteht darin, dass wir uns irgendwann in die Eigenfrequenzen der Struktur oder des rotierenden Elements wagen. Wenn die Betriebsgeschwindigkeit der rotierenden Maschine und die Eigenfrequenz zu nahe kommen, wird ein als Resonanz bezeichneter Zustand angeregt. Dadurch wird die Amplitude der Maschine um das 20-Fache erhöht und kann dazu führen, dass sie sich selbst auseinanderbewegt. Um die Frequenzen zu bestimmen, die beim Modifizieren oder Konstruieren einer Maschine vermieden werden sollten, sollte ein Test wie beispielsweise ein Schlagtest durchgeführt werden. In Abbildung 5 ist ein Beispiel für die Ergebnisse eines Aufpralltests dargestellt.

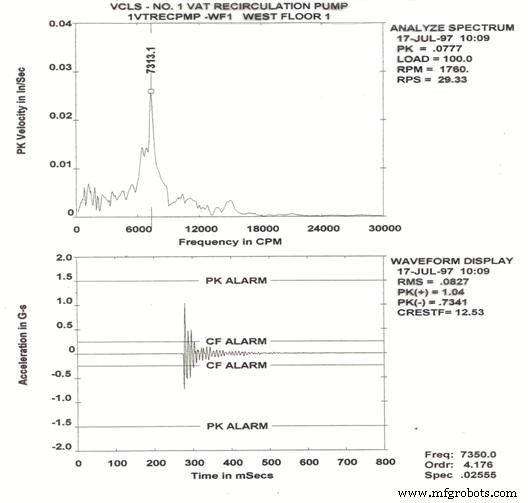

Abbildung 5. Daten zur Identifizierung der Eigenfrequenz einer Struktur

Die Daten in Abbildung 5 repräsentieren einen gültigen Schlagtest. Der Versuch, eine rotierende Maschine innerhalb von 20 Prozent von 7.313,1 CPM zu betreiben, führt zu schlechten Betriebsbedingungen und einer unzuverlässigen Maschine während der gesamten Lebensdauer der Maschine.

Fallstudie zur Infrarotthermografie

Infrarot-Thermografie ist aus offensichtlichen Gründen eine beliebte Technologie für die vorausschauende Wartung. Es ist leicht zu erkennen, wo das Problem liegt, und erkannte Probleme sind für den Techniker etwas einfacher zu diagnostizieren. Nationale Schulungen und Zertifizierungen werden nach wie vor dringend empfohlen, um kompetent in der Analyse von Thermografiedaten zu werden. Es ist sehr wichtig, die Umgebungstemperatur zu berücksichtigen, wenn Sie die gesammelten Daten analysieren und Trends erstellen.

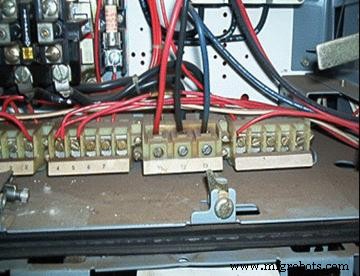

Die Daten in Abbildung 6 stellen einen Motorsteuerungsstarter mit einer losen Verbindung an der Anschlussleitung „B“ dar.

Abbildung 6. Infrarotdaten des Motorstarters, aufgenommen vom Autor

Die Temperatur im Rechteck auf dem Infrarotbild, das das Terminal „B“ identifiziert, hat eine maximale Temperatur von 172,8 Grad Fahrenheit. Wenn sich Verbindungen lösen, erzeugen sie übermäßige Hitze. Wenn dieser Zustand eintritt, verbrennt der Draht in zwei Teile, wodurch der gesteuerte Motor einphasig wird. Dieser Zustand führt zu einem vorzeitigen Ausfall des Elektromotors.

Abbildung 7. Bild des Problembereichs

Abbildung 7 ist ein Kontrollfoto, das aufgenommen wurde, um dem Elektrotechniker bei der Identifizierung des Problembereichs zu helfen. Ein Teil des Predictive Maintenance-Prozesses besteht darin, einen Bericht zu entwickeln, der die Arbeit des Reparaturtechnikers so einfach wie möglich macht. Die Techniker, die das Problem diagnostizieren, sind im Allgemeinen nicht diejenigen, die die Reparaturen durchführen.

Die Anwendungen der Infrarotthermografie werden immer noch mit jeder neuen Fallstudie zur vorausschauenden Wartung entdeckt und genutzt. Die Vorteile von Infrarot als PdM-Tool sind aus monetärer Sicht für Produktionsstätten auf der ganzen Welt bei weitem am vorteilhaftesten. Abbildung 6 ist ein Beispiel für eine Niederspannungsanwendung. Infrarot kennt keine Grenzen, wenn es darum geht, kleinste Temperaturänderungen zu erkennen.

Abbildung 8 zeigt Daten, die an einer Hochspannungsleitung aufgenommen wurden. Ein Fehler bei dieser Anwendung würde die gesamte Anlage lahmlegen und Millionen von Dollar kosten. Glücklicherweise wurde es von einem Infrarottechniker auf einer geplanten monatlichen Inspektionsroute erfasst.

Abbildung 8. Infrarotdaten einer losen Verbindung

Die Temperatur an der Line-Buchse wurde mit 160,2 Grad Fahrenheit aufgezeichnet, mehr als das Doppelte der Umgebungstemperatur.

Wie Sie in der Fallstudie zur vorausschauenden Wartung mit analysierten Daten sehen können, ist die Infrarotthermografie ein wirksames Werkzeug zur Vorhersage und Verhinderung vorzeitiger Ausfälle. Bei optimaler Nutzung und in Kombination mit anderen PdM-Technologien ist die Infrarot-Thermografie eine sehr nützliche Technologie für den Zustands-Wartungsprozess.

Ölanalyse

In Abbildung 9 unten, der ISO-Verunreinigungsgrad ist 22/21/17. Dies geht weit über den Standardsatz für alle Betriebsmittel in den meisten industriellen Anwendungen hinaus.

Bei jedem numerischen Anstieg des ISO-Schadstoffgehalts verdoppelt sich die Menge an Verunreinigungen im Öl. Wenn der Standard ein 16/14/11 ist, ist der Anstieg der Verunreinigungen im Öl für einen 22/21/17 64-mal schmutziger als der Standard.

Die Ölanalyse ist ein zuverlässiges Werkzeug für die vorausschauende Wartung und ist sehr effektiv bei der Erkennung von Verunreinigungen im Öl, die auf eingedrungenen Schmutz oder internen Verschleiß zurückzuführen sind, der durch die Auswirkungen von Maschinenverschleiß und -verschleiß entsteht. Ein erhöhter Schadstoffgehalt beschleunigt den Verschleißprozess aller Komponenten in industriellen Maschinenanwendungen.

Verunreinigungen in Ölen können verhindert werden. Eine gute Filterung auf der Rücklaufseite von Hydraulikaggregaten hilft dabei, Schmutz und andere eingedrungene Partikel zu entfernen. Normalerweise ist eine 3-Mikron-Filtration mit einem 200-Beta-Verhältnis der Standardsatz für die meisten Maschinen.

Das Beseitigen von Leckagen und das Sicherstellen, dass sauberes Öl zum Nachfüllen von Öl verwendet wird, das möglicherweise ersetzt werden muss, ist eine weitere bewährte Methode, die zur Aufrechterhaltung der Ölsauberkeit beitragen kann.

Abbildung 9. Ölanalysedaten

Fallstudie zur Motorstromanalyse

Die Motorstromanalyse ist ein weiteres PdM-Tool, das sich für Fertigungsprozesse auf der ganzen Welt ausgezahlt hat. Die Vorhersage eines vorzeitigen Isolationsausfalls in den Wicklungen von Elektromotoren ermöglicht es Technikern, elektrische Probleme vor einem katastrophalen Ausfall zu diagnostizieren.

Wenn Sie die Motorstromanalyse mit Infrarot- oder Schwingungsanalyse kombinieren, können Sie sowohl elektrische als auch mechanische Ausfälle von Elektromotoren erkennen und das Risiko ungeplanter Ausfallzeiten drastisch reduzieren. Durch die Einrichtung einer Fehlerursachenanalyse kann dann die Zuverlässigkeit einer Maschine in einem Anlagenprozess erhöht werden.

In Abbildung 9 stellen die bereitgestellten Daten einen Umluftventilatormotor eines Befeuchters dar, an dem der Analytiker eine monatliche Routinedatenanalyse durchgeführt hatte.

Testname

AC-Standard

Motorname

1677

Asset-ID

N/A

Schaltungs-ID

N/A

Motorzustand

Gut

Testdatum

07.09.2005

27.07.2006

Testzeit

10:23:15

07.09.2005

Häufigkeit

1200

1200

Mohm Ph 1 zu Gnd

Ladezeit

30

30

Spannung

500

500

Motortemperatur

32

32

Gemessenes Mohm

1700.0

303.0

Mohm korrigiert

980.0

174.0

pF Ph 1 zu Gnd

16250

16500

Ohm Ph 1 bis 2

0.86900

0.88250

Ohm Ph 1 bis 3

0,87000

0.88250

Ohm Ph 2 bis 3

0,80650

0,80450

mH Ph 1 bis 2

22.940

23.110

mH Ph 1 bis 3

21.450

23.730

mH Ph 2 bis 3

21.740

21.950

Durchschn. Induktivität

22.043

22.930

% Res. Ungleichgewicht

4,95

6.07

% Ind. Ungleichgewicht

4.07

4.27

$ Leistungsverlust

21.85

26.84

Teststandort

T-Ableitungen

T-Ableitungen

MCE #

030535

030535

Nutzer

Notizen

Nein

Nein

Abbildung 10. Vom Autor aufgenommene Daten

Die oben angegebenen Daten zeigen einen Vergleich von zwei Messwerten; eine ist die Basislinie vom 7. September 2005 und die andere vom 27. Juli 2006, was darauf hinweist, dass ein beginnender Zusammenbruch der Isolierung stattfindet. Beachten Sie die Zunahme des prozentualen Widerstandsungleichgewichts. Dies ist ein Grund zur Besorgnis und es sollten Maßnahmen ergriffen werden, um den Motor außer Betrieb zu nehmen und zur Überholung einzusenden. Dies ist nur eines der Beispiele für die Vorteile der Motorstromanalyse im PdM-Bereich.

Ein weiterer Beitrag, wie die Schwingungsanalyse, ist die Fähigkeit, Anomalien des Luftspalts zu erkennen. Wenn sie nicht überprüft werden, können Luftspaltprobleme zwischen Rotor und Stator zu einer Reibung von Rotor und Stator führen, die zu einem katastrophalen Ausfall des Motors führen kann. Dies kann auch dann vorkommen, wenn alle anderen Anzeichen darauf hindeuten, dass Rotor und Stator intakt sind. Der Luftspalt als Störzone beschreibt den messbaren Abstand zwischen Rotor und Stator innerhalb des Motors.

Die Vorteile prädiktiver Technologien sind in jedem Datenbeispiel in diesem Artikel offensichtlich. Dabei spielt es keine Rolle, ob eine Wartungsabteilung mit Schwingungsanalyse, Infrarot-Thermografie, Ölanalyse oder Motorstromanalyse beginnt. Jedes wird dem Endergebnis monetäre Vorteile bringen, wenn es mit Engagement und gut ausgebildetem Personal umgesetzt wird.

Die bereitgestellten Daten veranschaulichen, wie durch die Schwingungsanalyse Zahneingriffsfehler in Kraftübertragungseinheiten, Lagerfehler in rotierenden Geräten, Unwuchtzustände in Ventilatoren und die Erkennung von Eigenfrequenzen von Strukturen, die rotierende Geräte tragen, erkannt werden können. Jedes dargestellte und diagnostizierte Problem hat nachweislich Tausende von Dollar an Reparaturkosten und Ausfallzeiten eingespart.

Die von der Wärmebildkamera gelieferten Daten zeigen, wie kleinste Temperaturänderungen erkannt werden können, sodass der Analytiker ein Problem abwenden kann, das einen schwerwiegenden Ausfall verursachen würde.

Die bereitgestellten Ölanalysedaten haben gezeigt, dass Verunreinigungen im Öl identifiziert werden, die einen vorzeitigen Verschleiß der Teile verursachen und die Lebensdauer der Ausrüstung verkürzen können. Durch die Identifizierung von Verschleißpartikeln im Maschinenöl können Lager- und Getriebeprobleme erkannt werden, die ansonsten unentdeckt bleiben könnten.

Die Motorstromanalyse bietet dem Analytiker die Möglichkeit, Isolationsdurchbrüche zu diagnostizieren und Fehler vorherzusagen, die mit anderen prädiktiven Geräten nicht erkannt werden können.

Kann sich eine Instandhaltungsabteilung den Einsatz von zwei oder mehr dieser Technologien leisten, steigt die Prozesssicherheit drastisch. Die sich überschneidende Datenanalyse durch Kombination dieser Technologien hilft bei der Erstellung eines effektiven vorausschauenden Wartungsprogramms.

Gary Fore, CMRP

I &E Reliability Specialist

Eagle Rock Energy

Über den Autor:

Gary Fore, CMRP, ist ein I&E-Zuverlässigkeitsspezialist bei Eagle Rock Energy. Er hat 22 Jahre in der Energie- und Bauproduktindustrie verbracht und sich auf Zuverlässigkeitstechnik mit einem starken Schwerpunkt auf Zustandsüberwachung spezialisiert. Er hat einen Bachelor of Science in Maschinenbau und einen Associate of Applied Science in Elektromechanik. Zu seinen Zertifizierungen gehören:Certified Maintenance and Reliability Professional (durch die Society for Maintenance and Reliability Professionals), Kategorie III Schwingungsanalytiker (Vibration Institute), Level II Infrarot-Thermograph, Certified Lubrication Specialist und Level I Machine Lubricant Analyst (International Council for Machinery Lubrication .). ).

Gerätewartung und Reparatur

- Der Echtzeitwert der vorausschauenden Wartung

- Unterschied zwischen vorbeugender und vorausschauender Wartung

- Die Vorteile der vorausschauenden Wartung verstehen

- Erklärte vorausschauende Wartung

- Messung des Erfolgs von Predictive Maintenance-Programmen

- Beantwortete Fragen zur vorausschauenden Wartung

- Maschinelles Lernen in der vorausschauenden Wartung

- Gewährleistung einer erfolgreichen vorausschauenden Wartung | Senseye

- Best Practice für vorausschauende Wartung | Senseye

- IoT für vorausschauende Wartung