Windkraftunternehmen geht dem eisigen Problem auf den Grund

Mit einer stetigen Brise dreht eine Windkraftanlage mit einer Höhe von 80 Metern majestätisch ihre drei leistungsstarken Rotorblätter und erzeugt genug sauberen, erneuerbaren Strom, um 750 Haushalte 24 Stunden lang mit Strom zu versorgen. Wenn die Brise in Kombination mit Eis, gefrierendem Regen, Schnee und sogar gefrierendem Nebel zu einem treibenden Wind wird, kann das Anemometer der Turbine, das Windgeschwindigkeit und -stärke misst, einfrieren und zu kostspieligen Ausfallzeiten für Windkraftunternehmen wie Clipper Windpower führen.

Über Clipper Windpower

Clipper Windpower mit Hauptsitz in Carpinteria, Kalifornien, ist ein schnell wachsendes Unternehmen, das sich mit Windenergietechnologie, Windturbinenherstellung und Windprojektentwicklung beschäftigt. Clipper beschäftigt mehr als 850 Mitarbeiter in den USA, Dänemark und Großbritannien. Das Herzstück des Produktionsbetriebs ist eine nach ISO 9001 zertifizierte Fertigungs- und Montageanlage, die im März 2006 in Cedar Rapids, Iowa, ihren Betrieb aufgenommen hat.

Zur Verbesserung der Turbinenverfügbarkeit auf Qualität setzen

Als die ersten Windturbinen von Clipper im Nordwesten von Iowa, West-Illinois und West-New York in der Nähe von Buffalo ans Netz gingen, schlug der Winter 2007-2008 hart und schnell zu. Eisregen und Nebel führten zum Ausfall von Anemometer-Einheiten. Während die Türme ohne die Anemometer weiterliefen, gab es keine Anleitung, in welche Richtung die 153-Fuß-Blätter bewegt werden sollten, um den Wind am effektivsten zu nutzen. Clipper versuchte zunächst, das Problem durch Software-Upgrades zu beheben, aber bald begannen zusätzliche Anemometer einzufrieren, was das Problem verschlimmerte und die Verfügbarkeit der Turbinen beeinträchtigte.

Ohne eine schnelle Lösung verfügbar und mit einer wachsenden Zahl von Anemometern, die jeden Tag betroffen sind, initiierte Clipper eine Ursachenanalyse (RCA), einen integralen Bestandteil des Six Sigma Definition, Messung, Analyse, Verbesserung und Kontrolle (DMAIC)-Problemlösungsprozesses. Der rigorose DMAIC-Ansatz definiert die Schritte, denen ein Team folgt, beginnend mit der Identifizierung des Problems und endend mit der Implementierung einer dauerhaften Lösung. Um potenzielle RCA-Projekte zu bewerten, verwendet Mike Trueg, Leiter der Qualitätssicherung im Feld/kontinuierliche Verbesserung im Werk Cedar Rapids von Clipper, eine Matrix, die die Auswirkungen von Sicherheit, Qualität und Turbinenverfügbarkeit misst.

„Für dieses Projekt erfüllte die Bewertung die Kriterien aufgrund der großen Auswirkungen auf die Turbinenverfügbarkeit“, sagte Trueg, ein Senior-Mitglied von ASQ.

Ein RCA-Projekt wurde gechartert, um die wetterbedingten Anemometerprobleme zu lösen. Das Projektziel bestand darin, die Ursache der Anemometerausfälle zu identifizieren, die zu Ausfallzeiten und einer verringerten Turbinenverfügbarkeit führten. Ein Projektteam wurde beauftragt, einen Aktionsplan zu erstellen und Korrekturmaßnahmen bis zum Beginn der nächsten Wintersaison umzusetzen.

Dem DMAIC-Ansatz folgend

Die Auswahl der Teammitglieder für dieses RCA-Projekt war etwas schwierig, erinnert sich Ellen Sennett, die als Co-Leiterin des Projekts fungierte.

„Wir begannen mit Leuten, die Erfahrung mit elektrischen Problemen hatten, da dies das Problem zu sein schien“, sagte Sennett, zwei Jahre lang Mitarbeiter von Clipper.

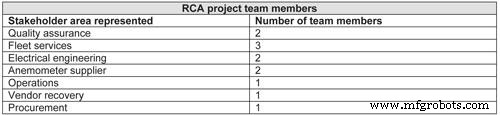

Insgesamt waren im Verbesserungsteam sieben Interessengruppen vertreten, wie die Tabelle in Abbildung 1 zeigt.

Abbildung 1

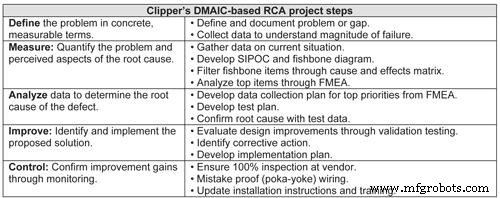

Nicht alle Teammitglieder nahmen an jeder Phase des Projekts teil; So kamen beispielsweise die Vertreter des Anbieters an Bord, sobald die Ursache identifiziert wurde. Das Team arbeitete die in Abbildung 2 beschriebenen Schritte durch.

Abbildung 2

Definition des Problems

Kurz nach den ersten wetterbedingten Ausfällen begann das Unternehmen, jedes Mal Daten zu sammeln, wenn schlechtes Wetter eine Turbine außer Betrieb nahm. Diese frühe Datensammlung führte zur Charta des RCA-Projekts.

Messung zur Quantifizierung des Problems

Die gesammelten Daten zeigten, dass trotz der strengen Winterwetterbedingungen sowohl der Niederschlag als auch die Temperaturen innerhalb der Spezifikationen des Lieferanten für das Anemometer lagen. Das RCA-Team entwickelte eine SIPOC-Matrix (Supplier-Inputs-Process-Outputs-Customer), um das Problem und alle wahrgenommenen Aspekte der Grundursache zu quantifizieren. Um mögliche Ursachen von Geräteausfällen zu ermitteln, erstellten sie auch ein Fischgrätendiagramm, das 45 Elemente für weitere Untersuchungen generierte. Als nächstes trugen die RCA-Teammitglieder die potenziellen Ursachen in eine Ursachen-Wirkungs-Matrix ein, um sich auf die wahrscheinlichsten Täter zu konzentrieren. Das Matrix-Tool ermöglichte es dem Team, die potenziellen Ursachen für eine Fehlermöglichkeits- und Auswirkungsanalyse (FMEA) auf neun Punkte zu reduzieren.

Daten analysieren, um die Ursache zu ermitteln

Der nächste Schritt für Sennett und ihr Team bestand darin, einen Datenerhebungsplan zu entwickeln, der die potenziellen Ursachen mit den höchsten Risikoprioritätszahlen aus der FMEA abdeckt. Insgesamt wurden Daten aus Tests gesammelt, die zu 13 möglichen FMEA-Ursachen durchgeführt wurden – von unsachgemäßer Schulung zu Arbeitsanweisungen zum Verdrahten der Heizkreise bis hin zu Problemen mit der Erwärmung der Schallkopfkappe des Anemometers.

Nach der Datenerhebung und dem Test des Anemometers kam das RCA-Team zu dem Schluss, dass die Auslegung des Heizkreises des Lieferanten nicht der ausgeschriebenen Spezifikation entsprach. Dieser Ausfall führte zu einem unzureichenden Heizkreis für die Anwendung von Clipper und damit zu wetterbedingten Ausfällen der Windkraftanlagen des Unternehmens.

Sennett erinnert sich, dass es eine echte Herausforderung war, den Lieferanten der Anemometer dazu zu bringen, anzuerkennen, dass sein Produkt im Feld nicht wie versprochen funktioniert. Daten aus dem Feld und dem RCA-Projekt überzeugten schließlich den Lieferanten. Rückblickend meint Sennett, dass ihr Team den Lieferanten vielleicht etwas früher in das Projekt hätte einbeziehen können.

„Es wäre von Vorteil gewesen, wenn der Lieferant mit uns die DMAIC-Schritte durchläuft und die Ursache findet, anstatt dass wir sie finden und ihnen mitteilen, dass sie ein Problem haben“, sagte sie.

Identifizieren und Implementieren einer Lösung

Nachdem die Ursache in der Hand war, begann das Team, Verbesserungen an den Heizkreisen des Anemometers durch eine Reihe von Winterwetter-simulierten Validierungstests zu bewerten.

Trueeg berichtet, dass die Datenanalyse bei 405 zu ersetzenden Einheiten von entscheidender Bedeutung war:„Deshalb haben wir unsere eigene Winterwetterumgebung mit einer Windmaschine und einem Vernebelungsgerät erstellt, um unsere Lösung zu überprüfen. Wir wollten nicht alle diese Websites reparieren und dann noch einmal machen.“

Gemäß dem Militärstandard 810F Abschnitt 521.2 für Vereisung/Eisregen leitete das Clipper-Team drei Runden von Labortests, um die Leistung von drei Prototypen für ein verbessertes Anemometer zu analysieren. Der erste neue Prototyp wurde sofort abgelehnt, weil die simulierten Winterbedingungen eine Eisbildung verursachten, die schnell zum Ausfall des Windmessers führte. Auch ein zweiter Prototyp scheiterte, bevor eine dritte Version endlich den extremen Wetterbedingungen im Labor standhielt.

Nach Abschluss der Tests erstellte das Team einen Aktionsplan. Das geplante Ziel war es, bis zum 30. März 2010 alle Anemometer an jeder der 405 Turbinen im ganzen Land durch die neu konstruierte Version zu ersetzen.

Kontrolle zur Bestätigung der Verbesserung

Zusätzlich zu den Verbesserungen des Heizkreises basierend auf den Labortests wurden mehrere andere Kontrollen eingeführt:

- Der Verkäufer führt eine 100-Prozent-Inspektion des Produkts durch einen dreitägigen Brenntest des Heizsystems des Geräts durch. Dadurch entfällt der Versand defekter Produkte.

- Alle Anemometer werden mit einer Turbinensteuereinheit in der Produktionsstätte getestet, um die Funktionalität zu validieren.

- Das neue Anemometer-Design beinhaltet auch einen Stecker, der nur in einer Richtung an der Anschlussdose befestigt werden kann, wodurch eine unsachgemäße Verkabelung im Feld vermieden wird.

- Die Verkabelung ist für die Bediener, die die Steckverbinder installieren, farblich gekennzeichnet.

Neues Design hält Mutter Natur stand

Während die Feldtests Ende des Winters 2008-2009 begannen, erkannte Clipper, wie wichtig es war, die Tests in den Winter 2009-2010 zu übertragen, um die Wirksamkeit seines Verbesserungsplans zu bestätigen. Wieder einmal kooperierte Mutter Natur, indem sie ihre ganze Tasche voller Wintertricks warf, da Winde von 40 bis 80 Meilen pro Stunde, ein halber Zoll Eis, 4 bis 20 Zoll Schnee und Temperaturen von minus 15 Grad und darunter bei verschiedenen gemeldet wurden Windparks.

Trotz dieser Bedingungen verzeichnete Clipper nur zwei wetterbedingte Anemometerprobleme mit einer Ausfallrate von 1,6 Prozent. Clipper stellte bald fest, dass die beiden Ausfälle durch ein Problem mit dem Montageteam des Lieferanten verursacht wurden und nicht direkt mit den durch das RCA-Projekt erzielten Verbesserungen zusammenhingen. Nachdem die Verbesserungen und Kontrollen überprüft waren, wurde das RCA-Projekt offiziell abgeschlossen.

Das RCA-Team informierte die Turbinenkunden während des gesamten DMAIC-Prozesses mit Präsentationen über Sanierungsschritte zur Reduzierung der wetterbedingten Ausfälle. Die Teammitglieder gingen mit wichtigen Kunden durch den gesamten DMAIC-Prozess und erklärten, wie die Ursache ermittelt wurde, sowie Pläne zur Implementierung von Korrekturmaßnahmen. Sennett fügte hinzu, dass viele Kunden von Clipper mit Six Sigma-Tools vertraut sind, daher ist der RCA-Prozess die Art der Problemlösung, die sie gerne sehen.

„Dieser Prozess trägt zur Kundenzufriedenheit bei, da (Kunden) wissen, dass wir uns die Zeit nehmen, die Ursache zu finden und geschulte Mitarbeiter einsetzen, um [Korrekturmaßnahmen] beim ersten Mal richtig durchzuführen“, sagte Sennett.

Nicht nur externe Kunden profitierten von diesem RCA-Projekt. Die Mitarbeiter der Fernüberwachungszentrale von Clipper, die die Turbinen von der Anlage in Cedar Rapids, Iowa, steuert, sahen eine geringere Arbeitsbelastung, da bei schlechtem Wetter weniger Turbinen Aufmerksamkeit erforderten.

Sennett glaubt, dass dieses RCA-Projekt und andere, die folgten, den Mitarbeitern von Clipper helfen, proaktiver zu denken und Probleme anzugehen, bevor sie zu flottenweiten Problemen werden.

„Unser Ziel ist es, präventiver zu werden und Dinge zu prüfen, bevor sie zu scheitern beginnen. Mit den Six Sigma-Prozessen können Sie die Fehler am Anfang vor der Implementierung besser ausarbeiten“, bemerkte Sennett.

Aufbau einer Qualitätskultur

Sowohl Trueeg als auch Sennett schreiben diesem RCA-Projekt zu, dass es ihnen die Augen für Schlüsselthemen wie interne Tests und die Erweiterung der Lieferantenbasis des Unternehmens geöffnet hat. Als Ergebnis dieses Verbesserungsprojekts erstellte Clipper einen Plan zur Einführung neuer Lieferanten, um potenzielle Probleme durch Single Sourcing zu vermeiden.

„Wir haben auch Tests hier am Produktionsstandort entwickelt, damit wir bei Qualitätsproblemen testen können, bevor wir etwas ins Feld schicken, das möglicherweise Fehler verursacht oder ein Ersatzteil benötigt“, sagte Trueg.

Sennett sagte, dass einige Teammitglieder dem DMAIC-Prozess zwar anfangs skeptisch gegenüberstanden, aber schnell erkannten, wie wichtig es ist, sich für jeden Schritt Zeit zu nehmen, da sie erkannten, dass die Leute ohne den strukturierten Prozess dazu neigen, unnötige Daten zu sammeln, die nichts mit dem Problem zu tun haben. Bei mehreren Teammitgliedern weckte die Arbeit an diesem Projekt das Interesse, mehr über Prozessverbesserungen zu erfahren, und veranlasste sie, weitere Schulungen und die Möglichkeit zur Erlangung der Six Sigma Green Belt-Zertifizierung anzufordern.

Trueg ist erstaunt über die Veränderung der Mitarbeiter von Clipper, sobald sie in einem RCA-Team tätig sind:„Die Einstellung und der Fokus auf die Problemlösung mit Daten sind ein starker Teil der Clipper-Kultur.“

Weitere Informationen:

- Sennett und Trueg empfehlen die folgenden Bücher als Leitfaden für Ihre Aktivitäten zur Prozessverbesserung:Das Lean Six Sigma Pocket Toolbook von Michael L. George, David Rowlands, Mark Price und John Maxey und Statistics for the Utterly Confused von Lloyd Jaisingh. li>

- Besuchen Sie das Knowledge Center unter www.asq.org/knowledgecenter, um zusätzliche Ressourcen zur Ursachenanalyse und Six Sigma zu finden.

Über den Autor

Janet Jacobsen ist freiberufliche Autorin mit den Schwerpunkten Qualitäts- und Compliance-Themen. Als Absolventin der Drake University lebt sie in Cedar Rapids, Iowa. Der Artikel wurde von der American Society for Quality (ASQ, www.asq.org) zur Verfügung gestellt.

Gerätewartung und Reparatur

- Die Kraft einer klaren, prägnanten Vision

- Die Gefahren und Fallstricke der Ursachenanalyse

- Worthington Industries:Das Streben und die Macht der Null

- Saudisches Elektrizitätswerk zur Verbesserung der Kraftwerkszuverlässigkeit

- Timken erwirbt QM-Lager und Antriebstechnik

- Die Kraft einer klaren, präzisen Vision zur Verbesserung der M&R-Ergebnisse

- Toyota von der Handelskammer Columbus zum Unternehmen des Jahres ernannt

- 6 Top-Tipps zur Verlängerung der Lebensdauer Ihres Netzteils

- Windkraft

- Die Bedeutung der Ursachenanalyse