Verwendung einer Schwingungsanalyse zur Prüfung auf Lagerverschleiß

In diesem Artikel wird ein Beispiel für einen Lagerdefekt des Außenrings an einem 1.250 Tonnen (4.400 Kilowatt) schweren Klimaanlagenkühler beschrieben. Der Defekt wurde mit handelsüblicher tragbarer Hardware und Software zur Schwingungsanalyse festgestellt.

Die Maschine ist ein einstufiger Radialverdichter mit einem Axialwälzlager am freien Motorende und einem Gleitlager am Motorantriebsende. In diesem Artikel werden Methoden zur Diagnose und Trendanalyse von Lagerfehlern unter Verwendung von Schwingungsspektren als Indikator für den Lagerzustand beschrieben.

Die behandelten Diagnosemethoden sind universell auf andere Maschinentypen (Pumpen, Lüfter, Getriebe) mit Wälzlagern anwendbar.

Tools zur Schwingungsanalyse

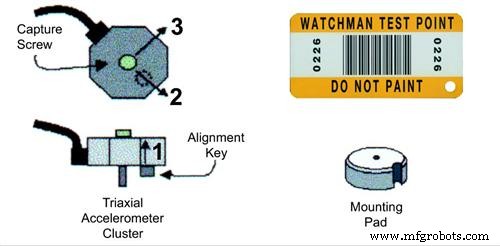

Die Werkzeuge zur Schwingungsmessung haben sich in den letzten 25 Jahren deutlich verbessert. Der Sensor der Wahl für die meisten Schwingungsdatenerfassungen an Industriemaschinen ist ein Beschleunigungssensor. Wie der Name schon sagt, ist die Ausgabe proportional zur Beschleunigung; es ist jedoch normalerweise integriert, um in Geschwindigkeitseinheiten angezeigt zu werden. Alle in dieser Fallgeschichte gezeigten Daten wurden mit einem in Abbildung 2 gezeigten triaxialen Beschleunigungsmesser-Cluster gesammelt.

Abbildung 1. Kühler, der die Vibrationsteststelle an den Motorlagergehäusen zeigt.

Abbildung 2. Skizze eines triaxialen Beschleunigungsmesser-Clusters (links), der mit Bolzen an der Bronzescheiben-Montageunterlage (unten rechts) befestigt ist. Der Cluster enthält drei Beschleunigungsmesser, die jeweils senkrecht zueinander stehen. Die Schwingungsdatenerfassung wird über einen Strichcode aktiviert, der den Datensammler automatisch einrichtet, die Daten sammelt und dann speichert.

Die gekerbte Montageunterlage ist fest mit dem Motorlagergehäuse verklebt und die dreiachsige Gruppe ist auf Bolzen montiert, sodass alle drei Achsen gleichzeitig gesammelt werden können.

Der Strichcode und die Montagekonfiguration ermöglichen die Erfassung genauer und wiederholbarer Daten jedes Mal, unabhängig von den Fähigkeiten der Person, die die Datenerfassung durchführt. Solange die Testbedingungen relativ konsistent sind, sollten die Testdaten auch konsistent sein, wenn der mechanische Zustand unverändert bleibt.

Die von einem Schwingungsanalytiker verwendeten Signalverarbeitungstechniken variieren je nach gewünschtem Detaillierungsgrad. In routinemäßigen vorausschauenden Wartungsprogrammen werden normalerweise zwei Arten von Daten gesammelt.

Gesamtniveau: Der Gesamtpegel ist ein Maß für die gesamte Schwingungsamplitude über einen weiten Frequenzbereich. Eine Gesamtschwingungsmessung, auch Breitbandpegel genannt, ist ein einzelner Wert, der relativ einfach und kostengünstig zu erfassen, zu verarbeiten, zu analysieren und zu analysieren ist.

Schmalband: Unter Verwendung eines Fast Fourier Transform (FFT)-Algorithmus wird das Vibrationssignal in eine Reihe von diskreten Frequenzen aufgelöst und als zweidimensionale spektrale Darstellung der Amplitude gegen die Frequenz angezeigt. Alle in dieser Anamnese gezeigten triaxialen Spektren haben eine Frequenzskala mit 800 Auflösungslinien. Mit anderen Worten, jedes Spektrum besteht aus 800 einzelnen Spitzen, die eine Amplitude bei einer bestimmten Frequenz definieren.

Schwingungsakzeptanzkriterien

Was ist ein akzeptabler Vibrationspegel für den 1.250-Tonnen-(4400-kW-)Chiller? Der Kühlerhersteller verwendet eine Pass/Fail-Breitbandspezifikation von 0,25 Zoll/Sekunde (Spitze). Vibrationstoleranzen oder Spezifikationen werden normalerweise entweder als absolute oder relative Kriterien ausgedrückt.

Das in Tabelle 1 zusammengefasste IRD General Machinery Vibration Severity Chart ist das gebräuchlichste Beispiel für absolute Kriterien und ein guter Leitfaden für Ingenieure, die keine historischen Daten zu einer Maschine haben. Jedes Inkrement des Maschinenzustands wird durch eine Änderung der Schwinggeschwindigkeit um den Faktor 2 dargestellt.

Eine dritte Spalte bietet eine einfache Umrechnung zwischen Zoll/Sekunde (Spitze) und der üblicherweise verwendeten logarithmischen Einheit der Geschwindigkeitsdezibel (VdB). Beachten Sie, dass 6 dB auch eine Änderung um den Faktor 2 darstellen, sodass jedes Maschinenzustandsband durch eine Differenz von 6 dB repräsentiert wird.

Maschinen

Zustand

Geschwindigkeit

(in./sprechen)

Geschwindigkeit

(VdB)

Sehr grob

V> 0,628

VdB> 121

Grob

0,314 115 Etwas grob 0,157 109 Fair 0,0785 103 Gut 0,0392 97 Sehr gut 0,0196 91 Glätten 0,0098 85 Sehr glatt 0,0049 79 Extrem glatt V <0,0049 VdB <79 Tabelle 1 . Die Toleranzen in der Tabelle gelten für Frequenzen zwischen 1,6 und 1667 Hertz und gelten für die meisten rotierenden Maschinen.

Während absolute Kriterien für Akzeptanztests in Ordnung sind, werden sensiblere Kriterien benötigt, um im Rahmen eines vorausschauenden Wartungsprogramms genaue Diagnosen zu stellen. Ein relatives Kriterium ist am besten, wenn Ihr Ziel darin besteht, den Maschinenzustand genau zu diagnostizieren.

Relative Kriterien werden durch Mittelung von Schwingungsmessungen an mehreren identischen Maschinen definiert, die alle unter ähnlichen Betriebsbedingungen getestet wurden. Für diese Fallgeschichte wurden die Akzeptanzkriterien durch Mittelung der Spektralmessungen von 12 identischen Chillern erstellt.

Die Bronzescheiben-Montagepads wurden an jeder Maschine an derselben Stelle montiert und die Daten wurden gesammelt, während die Kühlmaschine bei etwa 80 Prozent der Nennlast betrieben wurde.

Die Testspektren wurden nach manueller Überprüfung der Daten zu durchschnittlichen Basislinien-Spektraldaten entwickelt, sodass jeder Test zeigte, dass sich die Maschinen in einem einigermaßen guten Zustand befanden. Aufgrund von Variationen der Testdaten zwischen den Maschinen in der Stichprobe wurden Standardabweichungen (Sigma) berechnet.

Dann wurde ein Mittelwert plus einer Sigma-Spektralmaske berechnet. Statistisch sollten etwa 85 Prozent der Schwingungsamplituden unter den Durchschnitt plus eine Sigma-Maske fallen. Im Gegensatz zu vom Anbieter definierten Pass/Fail-Kriterien oder absoluten Kriterien wie dem IRD-Diagramm ermöglichen die relativen Kriterien den Maschinen selbst zu definieren, was akzeptabel ist.

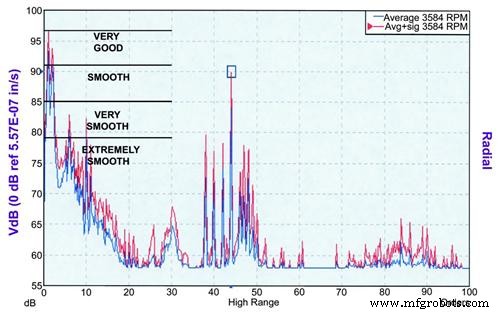

Abbildung 3 ist ein Beispiel für eine Achse der relativen Akzeptanzkriterien, die in dieser Fallgeschichte verwendet wurden. Abbildung 4 zeigt den durchschnittlichen und den durchschnittlichen Plus-Sigma-Pegel für alle drei Achsen sowohl für die Daten im unteren als auch im oberen Bereich. Wenn ein oder mehrere Peaks in einem 800-Linien-Spektrum das Kriterium der durchschnittlichen plus Sigma-Amplitude überschreiten, weist diese Tatsache allein nicht auf ein signifikantes Problem hin (siehe Abschnitt zu diagnostischen Strategien). Abbildung 3. Die relativen Akzeptanzkriterien wurden speziell für den 1.250-Tonnen-Chiller durch Mittelung der Spektren von 12 identischen Chillern generiert. Die angezeigten Kriterien Durchschnitt (unteres Spektrum in Blau) und Durchschnitt plus eine Standardabweichung (oberes Spektrum in Rot) gelten für die radiale Achse. Die Kriterien der IRD-Schweregradtabelle werden zum Vergleich überlagert. Abbildung 4. Durchschnittliche Basisliniendaten aus zwei separaten Einrichtungen:Werk A (obere 6 Spektren) und Werk B (untere 6 Spektren). Jede Anlage verfügt über 18 baugleiche Kaltwassersätze. Die Laufgeschwindigkeit der Werk B-Daten spiegelt eine andere durchschnittliche Laufgeschwindigkeit (2.982 U/min) wider, die eine in Europa übliche Eingangsnetzfrequenz von 50 Hz widerspiegelt. Diese durchschnittlichen und durchschnittlichen plus-Sigma-Daten stammen vom freien Ende des Motorlagers.

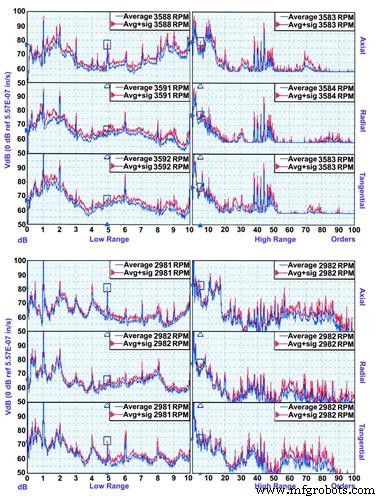

Lagerprobleme gehören zu den häufigsten Fehlerarten, die von Schwingungsanalyseprogrammen diagnostiziert werden. In der Anfangsphase erzeugt ein defektes Lager Vibrationskomponenten mit Frequenzen, die kein Vielfaches der Wellendrehzahl sind.

Die genauen Werte dieser asynchronen Frequenzen basieren auf der Lagergeometrie. Sie können berechnet werden, wenn die Laufbahn- und Rollenabmessungen bekannt sind. In der Praxis dokumentieren die meisten Anlagentechniker den Hersteller und die Modellnummer von Lagern in Maschinen nicht und müssen sich daher auf andere Methoden zur Bestimmung der Lagerfrequenzen verlassen. Es folgt eine Reihe von Regeln zur Bestimmung von ungefähren Werten von Peiltonfrequenzen: Ball Pass Frequency Outer Race (BPFO) Kugeldurchlauffrequenz Innenring (BPFI) Grundfrequenz des Zuges (FTF)

Der Chiller-Hersteller gab an, dass das Kugellager in diesem Fall ein SKF 7318 ist. Die Lagertabelle bestätigt, dass 4,9xM und 7,1xM die Durchgangsfrequenzen der äußeren bzw. inneren Kugeln sind. Diese Frequenzen werden als Ordnungen dargestellt, wobei das Suffix „xM“ das „fache der Drehzahl der Motorwelle“ darstellt. Betrachtet man die Frequenzen und die Faustregeln, so erkennt man, dass dieses Lager 12 Wälzkörper hat.

Der Verschleiß von Kugellagern wird immer deutlicher, da in den Schwingungsspektren Oberwellen (ganzzahlige Vielfache) dieser Kugeldurchgangsfrequenzspitzen auftreten. Je nach Art des Defekts können auch starke 1xM-Seitenbänder um die Lagertöne oder deren Oberwellen auftreten. Extremer Lagerverschleiß erzeugt einen ungewöhnlich hohen Geräuschpegel im Hochbereichsspektrum zwischen dem etwa 70- und 100-fachen der Wellendrehzahl (70xM bis 100xM).

Bei der Bewertung des Lagerverschleißes mittels Schwingungsanalyse ist eine konsistente Methode zur Erfassung und Analyse der Daten erforderlich. Breitband-Schwingungsmesser können Lagerverschleiß normalerweise erst in späteren Stadien erkennen. Infolgedessen hat der Wartungstechniker wenig Vorwarnung, um eine Reparatur zu planen, und riskiert einen katastrophalen Ausfall.

Diagnosetechniken, die auf Hochfrequenzphänomenen wie Stoßimpulsen oder Ultraschallenergie beruhen, sind sehr effektiv bei der Früherkennung von Lagerverschleiß. Allerdings fehlt ihnen normalerweise die Fähigkeit, die vielen Maschinenfehler zu erkennen, die sich durch Vibrationen bei niedrigeren Frequenzen manifestieren.

Die triaxiale Schmalband-Spektralanalyse unter Verwendung relativer Akzeptanzkriterien kann eine frühzeitige Warnung vor Lagerfehlern liefern. Es kann auch verwendet werden, um eine Vielzahl anderer Maschinenprobleme zu diagnostizieren, wie Unwucht, Fehlausrichtung, Laufradspiel, Spiel und Resonanz. In diesem Fall wird die dritte Technik verwendet.

Die für die Analyse erforderlichen Schmalbanddaten umfassen zwei Frequenzbereiche von hochauflösenden (800 Linien) triaxialen Spektraldaten, die an einem einzigen Punkt an einem starren Teil des Lagergehäuses gemessen wurden. Die Daten im unteren Bereich sind normalerweise 0 bis 10 Größenordnungen der Wellendrehzahl, wobei die grundlegenden Lagertöne leicht zu erkennen sind.

Die Hochbereichsdaten sind typischerweise 0 bis 100 Größenordnungen der Wellendrehzahl, wobei die Oberwellen des Lagertons und das hochfrequente Grundrauschen zu sehen sind. Obwohl dies für einen einzelnen Standort wie ein Overkill an Daten erscheinen mag, ermöglichen die Montagemethode und der Strichcode eine einfache und effiziente Datenerfassung. Darüber hinaus erfolgt die Verarbeitung der Daten auf einem PC schnell und automatisch.

Das Schmalbandfehlermodell für einen Lagerdefekt, wie es in den meisten grundlegenden Kursen zur Schwingungsanalyse gelehrt wird, umfasst die folgenden vier Bedingungen:

Die schiere Menge an Schmalbanddaten, die benötigt wird, um Lagerfehler genau zu diagnostizieren, erfordert, dass alle routinemäßigen Datenreduktions- und Logikfunktionen von einem Personalcomputer mit einem Expertensystem ausgeführt werden. Für einen menschlichen Analytiker ist es nicht zeitsparend, alle Routineaufgaben, die ein Computer erledigen kann, in Sekundenschnelle zu erledigen.

Der erste Schritt besteht darin, die Spektren bezüglich der Wellendrehzahl zu normalisieren. Der nächste Schritt besteht darin, die Amplituden für die Hauptantriebsfrequenzen und andere Spitzen in den Testdaten zu extrahieren. Der dritte Schritt besteht darin, das zuvor beschriebene Fehlermodell zu verwenden, um das Muster für einen Lagerfehler zu identifizieren. Der letzte Schritt besteht darin, den Schweregrad des Lagerfehlers zu bestimmen, vorausgesetzt, das Muster existiert.

Die zur Identifizierung des Fehlers und seiner Schwere verwendete Expertensystemlogik wurde als Teil eines empirischen Prozesses erstellt, bei dem die automatisierte Diagnose einer großen Anzahl von Maschinen mit der Diagnose verglichen wurde, die ein Schwingungsexperte an denselben Maschinen durchführen würde.

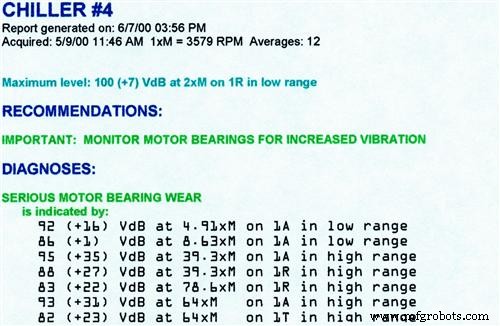

Die Expertenlogikregeln spiegeln daher genau wider, wie ein Schwingungsexperte die Daten analysieren würde. Aus diesem Grund kann ein Expertensystem nicht besser sein als der Schwingungsanalytiker, der es erstellt. Da alle im vorherigen Absatz beschriebenen Schritte routinemäßig und sich wiederholend sind, kann ein moderner Computer alle vier Analyseschritte in wenigen Sekunden pro Maschine schnell durchführen. Das Expertensystem erstellt dann einen textbasierten Bericht für den Lagerverschleiß des Kühlmaschinenmotors, wie in Abbildung 5 gezeigt. Abbildung 5. Computergenerierte Diagnoseergebnisse für Chiller 4

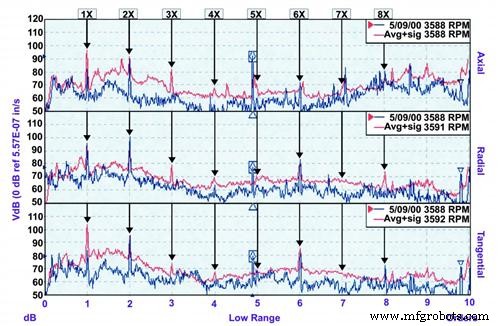

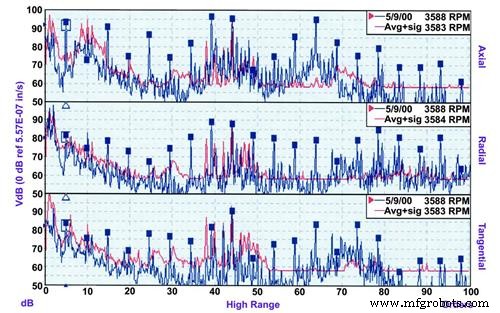

Abbildung 6 zeigt die Daten des freien Endes des Motors, die am 25. März an Chiller 4 gesammelt wurden. Die Avg + Sigma-Maske (rot) sind zum Vergleich überlagert. Die x-Achse ist in Ordnungseinheiten skaliert, wobei die Ordnung „1“ die Drehzahl des Motors darstellt.

Beachten Sie die markanten asynchronen Spitzen in den axialen Tiefbereichsdaten bei 4,9xM und 7,1xM. Diese Spitzen entsprechen den Durchlauffrequenzen der Kugellager für das Motorlager. In den Hochbereichsspektren werden harmonische Marker auf jedem Peak der harmonischen Reihe mit einem Abstand von 4.9xM platziert.

Beachten Sie, dass die harmonische Reihe starke Amplituden in allen drei Achsen des hohen Bereichs aufweist, während sie in den niedrigen Bereichsdaten nur in axialer Richtung hervorsticht. Der hochfrequente Grundrauschen ist ungefähr gleich oder niedriger als der einer Sigma-Maske, was uns sagt, dass der Lagerverschleiß nicht fast zum Versagen führt; die starke harmonische Reihe impliziert jedoch, dass ein Defekt vorliegt. Abbildung 6. Triaxiale Schwingungsspektren für das freie Motorlager am Chiller 4. Die drei Spektren links sind Daten im unteren Bereich und die drei Spektren rechts sind High-Range-Daten. Die markierten Peaks in den High-Range-Daten repräsentieren einen Abstand von 4,9xM, der eine harmonische BPFO-Reihe ist.

Es besteht kein Zweifel, ob ein Lagerfehler vorliegt. Die Maschinenbediener können diesen Zustand durch Ton und Berührung erkennen. Eine wichtigere Frage ist:Wie viel Restlebensdauer hat dieses Lager? Erst wenn sich ein Trend entwickelt hat und mehrere Datensätze zur Verfügung stehen, wird der clevere Schwingungsanalytiker eine Aussage treffen. Für jede Diagnose berechnet das Expertensystem einen Schweregradwert basierend auf drei Dingen.

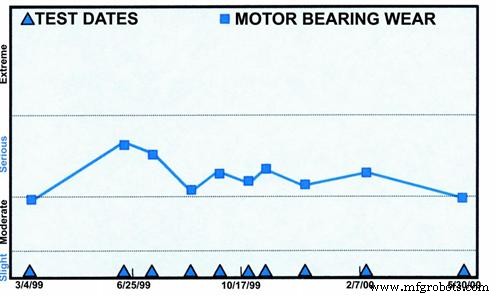

Ein Trend des Schweregrads ist ein guter Indikator für den Maschinenzustand. Für jede Diagnoseregelvorlage wird der Schweregrad einer Schweregradskala zugeordnet, die leicht, mittel, schwerwiegend und extrem umfasst.

Der Algorithmus zur Bestimmung der Schwere wurde empirisch für jede Diagnose abgeleitet, basierend auf einer Vielzahl von Testergebnissen, die von Schwingungsexperten manuell analysiert wurden. Steigen im Laufe der Zeit die Anzeichen (Lagertöne, Oberschwingungen, Seitenbänder und Grundrauschen) des Lagerverschleißes, wird dies vom Expertensystem erkannt und der Schweregrad der Lagerverschleißdiagnose erhöht. Im Trenddiagramm (Abbildung 7) hat sich die Schwere der Motorlagerverschleißfehler auf einen niedrigen Schweregrad eingependelt. Abbildung 7. Expertensystem-Trenddiagramm für Chiller 4

Die Lebensdauer des Lagers hängt hauptsächlich von der Kraft auf das Lager ab und der Zustand scheint sich im letzten Jahr nicht verschlechtert zu haben. Die Schwingungsanalyse liefert einen quantifizierbaren Nachweis über den Lagerzustand und ermöglicht dem Besitzer, den Zustand seiner Maschinen zu kennen. Wenn sich der Defekt verschlimmert, wird das Muster der Lagerverschleißdefekte deutlicher. Das Expertensystem reagiert, indem es der Diagnose einen höheren Schweregrad zuweist.

Der Besitzer des Chillers hatte einen Servicetechniker des Chiller-Herstellers hinzugezogen, um die Vibrationen zu messen. Anhand eines Gesamtschwingungsmessers teilte der Techniker dem Besitzer mit, dass mit dem Lager kein Problem bestehe. Der Hersteller der Wasserkühlmaschine gibt eine maximale Gesamtvibrationsgrenze von 0,25 Zoll/Sekunde (Spitze) an. In diesem Fall liegt der Gesamtpegel wahrscheinlich unter dem Grenzwert. Dies unterstreicht eines der Probleme bei der Verwendung von Breitbandmessungen für die vorausschauende Wartung.

Die Breitbandmessungen verfehlten die Anzeichen für Lagerverschleiß vollständig, da die Breitbandmessung hauptsächlich auf den höchsten Peak im Spektrum reagiert. Es sieht nicht die harmonische BPFO-Reihe.

Schlussfolgerung

Wenn der Schweregrad auf das extreme Niveau ansteigt und ein Lageraustausch bestellt wird, sollte das Lager aufbewahrt und zur Inspektion aufgeschnitten werden. Möglicherweise wird diese Anamnese dann als vollständig angesehen.

Über Azima DLI

Wälzlagerprobleme

=Anzahl der Rollen x Wellendrehzahl x 0,4

=Anzahl der Rollen x Wellendrehzahl x 0,6

=Geschwindigkeit x 0,4 Häufig verwendete Diagnosestrategien

Schwingungsanalyse (Mensch vs. Computer)

Manuelle Überprüfung der Spektraldaten

Prognose

Um von dieser Maschine zu lernen und die maximale Lebensdauer des Lagers zu erreichen, muss der Anlagentechniker diese Maschine genau überwachen und ihre Daten mit dem Durchschnitt plus einer Standardabweichung für dieses Kältemaschinenmodell vergleichen. Der Schweregrad-Score des Expertensystems ist eine hervorragende Möglichkeit, den Lagerzustand konsistent zu verfolgen, da er immer dieselbe Logik anwendet und eine Reihe von Merkmalen in den Daten berücksichtigt.

Azima DLI ist ein führender und führender Anbieter von prädiktiven Maschinenzustandsüberwachungs- und -analysediensten, die den hohen Kundenstandards in Bezug auf Zuverlässigkeit, Verfügbarkeit und Betriebszeit entsprechen. Die WATCHMAN Reliability Services von Azima DLI nutzen flexible Bereitstellungsmodelle, bewährte Diagnosesoftware und unübertroffene analytische Expertise, um nachhaltige, skalierbare und kostengünstige zustandsbasierte Wartungsprogramme bereitzustellen. Die gebündelten Lösungen des Unternehmens ermöglichen es den Kunden, umfassende, bewährte Programme auszuwählen, die die Anlagenverfügbarkeit sicherstellen und die Produktivität maximieren. Azima DLI hat seinen Hauptsitz in Woburn, Massachusetts, mit Niederlassungen in den USA und internationalen Vertretungen im asiatisch-pazifischen Raum, in Mittelamerika, Europa und Südamerika. Weitere Informationen finden Sie unter www.azimadli.com.

Gerätewartung und Reparatur

- Fallstudie zur Zustandsüberwachung für einen großen Elektromotor

- Vibrationsanalyse deckt Probleme mit der Motorhalterung auf

- So entfernen Sie ein Lager zur Reparatur

- PPL Montana stützt sich bei Wartungsschulungen auf Lieferanten

- Partnerschaft für kontinuierliche Verbesserung

- Warum ist die Vibrationsanalyse für Ihr Unternehmen unerlässlich?

- Verwendung von vorbeugender Wartungssoftware für die Fertigung

- Die Bedeutung der Ölanalyse für Nutzfahrzeuge

- Vorteile der Flüssigkeitsanalyse für Ihre Ausrüstung

- Leitfaden zur Verwendung von schwerem Gerät für Abbruch und Rückbau