So implementieren Sie ein effektives Programm zur Überwachung des Kettenverschleißes

Die Überwachung des Kettenverschleißes ist seit dem Schmieden des ersten Glieds Teil der Zuverlässigkeitsprogramme von Anlagen. Es ist ein so wesentlicher Bestandteil des Zuverlässigkeitsprogramms einer Organisation, dass es zu einem Teil des Branchen-Slangs geworden ist, wie der Satz „Eine Kette ist nur so stark wie ihr schwächstes Glied.“

Ketten sind Bestandteil fast jedes industriellen Prozesses. Sie finden sich im fördertechnischen Transportsystem einer Anlage, in Schlüsselkomponenten beim Betrieb von Hebezeugen und Kränen oder als Teil der Verbindung, die eine Sicherheitsstoppvorrichtung steuert.

Unabhängig von seiner Funktion ist der Ausfall einer Komponente einer Kette für den Eigentümer kostspielig, wenn nicht sogar katastrophal. Obwohl wir uns alle einig sind, dass ein Kettenausfall unerwünscht ist, ist die Überwachung des Kettenverschleißes in der modernen Industrie in Bezug auf Ansatz und Häufigkeit unterschiedlich geblieben.

In der Regel werden Kettenzuverlässigkeitsprüfungen durch ein regelmäßiges Stichprobenprüfungsverfahren oder einen Austauschplan durchgeführt. Visuelle Inspektionen werden häufig bei der Inspektion von Ketten zur Verschleißerkennung angewendet, deren Durchführung zeitaufwändig ist und von der Erfahrung, der Einstellung und dem Verarbeitungswissen des Inspektors abhängt.

Es gibt Technologien, die diesen kostspieligen Ansatz für die heutigen Wartungsabteilungen nicht mehr zum einzigen verfügbaren Weg für die Kettenüberwachung machen. Die Anwendung von photoelektrischen optischen Infrarotsystemen ermöglicht genauere und kostengünstigere Inspektionen, die zu Trendinformationen führen, um Fehlermöglichkeiten zu reduzieren.

Beispiele für verschlissene Kettenbolzen, die durch die Verwendung eines Infrarot-Lichtschrankensystems zur Überwachung des Kettenverschleißes identifiziert wurden.

Erklärung des photoelektrischen Prozesses

Die photoelektrische Infrarottechnologie wird in vielen Bereichen unseres täglichen Lebens verwendet, ohne dass sich die meisten von uns ihrer Existenz bewusst sind. Beispiele für optoelektronische Detektoren sind die Sensorkomponenten der modernsten Arten von Sicherheitssystemen, Sicherheitskontrollen an Türschließsystemen für Aufzüge und Verkehrssysteme und sogar als Flaschenfüllstandswächter in Abfüllanlagen mit hoher Produktion.

Die Anwendungen dieser Technologie sind sicherlich vielfältig und vielfältig. Das Grundprinzip beruht auf einer Infrarotlichtquelle (Sender), die einen gepulsten IR-Strahl an eine Reihe von Infrarotsensoren (Empfänger) erzeugt, die wiederum diesen Strahl überwachen. Die Kombination aus Sender und Empfänger wird als Lichtschranke bezeichnet.

Der Sender und der Empfänger sind auf gegenüberliegenden Seiten des zu überwachenden Bereichs installiert und ein Signal wird erzeugt, wenn der Empfänger eine Behinderung des gepulsten Infrarotstrahls erkennt. Ein Autoscheinwerfer und eine Fotozelle könnten in einem wissenschaftlichen Projekt verwendet werden, um einen sehr einfachen photoelektrischen Detektor zu entwickeln.

Das Hinzufügen von Infrarotlicht zu diesem Prozess ist auf seine erhöhte Empfängerempfindlichkeit und -durchdringung zurückzuführen. Infrarotlicht ist eine Form elektromagnetischer Strahlung, die Radiosignalen, sichtbarem Licht und Röntgenstrahlen ähnelt. Während Infrarotenergie dem sichtbaren Licht ähnlich ist und viele seiner Eigenschaften teilt, ist Infrarotenergie aufgrund ihres Wellenlängenunterschieds für das menschliche Auge unsichtbar. Infrarotenergie hat Wellenlängen von 0,75 Mikrometer bis 1 Millimeter.

Die Abdeckungen der photoelektrischen Detektoren bestehen aus speziellen Materialien, die das sichtbare Licht blockieren und gleichzeitig ein maximales Eindringen von IR-Energie ermöglichen. Dies ermöglicht den Einsatz von Infrarot-Lichtschranken in einer gut beleuchteten Fabrikhalle oder sogar bei direkter Sonneneinstrahlung.

Historische Perspektive

Würden die meisten Unternehmen ihre Kettenüberwachungsprogramme dokumentieren, dürften Sie sich nicht wundern über Aussagen wie „Kette austauschen, wenn Förderbandstörung während der Produktion“ oder „Der letzte Kettenwechsel ist vor etwa fünf Jahren fällig und fällig“. Sogar ein Programm, das als proaktives Programm zur Überwachung des Kettenverschleißes angesehen wird, hat in der Vergangenheit die Methode verwendet, eine willkürliche Probe eines nominellen 10-Fuß-Kettenabschnitts auszuwählen und diese physisch auf Dehnung zu messen, die auf Verschleiß hinweisen würde. Offensichtlich birgt dieser Ansatz ein erhebliches Risiko.

Stichprobenpläne sind davon abhängig, dass die Stichprobe Informationen liefert, die mit dem Zustand des gesamten Systems vereinbar sind. Die Beschränkung der Inspektion auf einen 3 Fuß langen Kettenabschnitt innerhalb eines 1.000 Fuß langen Systems führt zu einer Situation, in der die Wahrscheinlichkeit, den Bereich mit der schlimmsten Abnutzung tatsächlich zu beproben, eine Erkennungswahrscheinlichkeit bietet, die selbst ein Las Vegas-Spieler inakzeptabel finden würde.

Ein weiteres Problem besteht darin, wie genau Messungen durchgeführt werden, wenn das Messgerät ein standardmäßiges Maßband in Hardwarequalität ist. Die historische Alternative – die visuelle Inspektion der Kette – kann zwar Kettenverschleiß erkennen, aber kann der Produktionsplan die extremen Ausfallzeiten eines so arbeitsintensiven Ansatzes tolerieren, der eine stationäre Kette für eine angemessene Inspektion benötigt? Viele Kettentypen sind geschmiert oder lackiert, und dieselben Beschichtungen, die die Kette vor Verschleiß und Korrosion schützen, maskieren typische Verschleißindikatoren bei der Durchführung von Sichtprüfungen.

Der letzte häufig verwendete Ansatz ist der periodische Austausch basierend auf dem Kettenalter. Dieses System zur Gewährleistung der Kettenzuverlässigkeit kann dazu beitragen, Produktionsausfallzeiten zu reduzieren, aber die Kosten für den Ersatz einer zuverlässigen Kette, nur weil sie fällig sind, können nie wieder hereingeholt werden.

Infrarot-optische Kettenverschleißüberwachung

Infrarot-Lichtschranken, die speziell für die Überwachung des Kettenverschleißes entwickelt wurden, verwenden normalerweise eine Referenztechnologie, um den Abstand zwischen den Vorderkanten jedes Mittelglieds der Kette genau zu messen. Mit genauen Link-zu-Link-Messungen können diese Monitore leicht einzelne Glieder oder Stifte identifizieren, die Anzeichen von ungewöhnlichem Verschleiß aufweisen.

Das unten abgebildete Gerät ist ein tragbares batteriebetriebenes Gerät, das alle Kombinationen von 3-, 4- und 6-Zoll-Ketten überwachen kann. Es sind alternative Einheiten erhältlich, die für einteilige Ketten ausgelegt sind. Diese Monitore sind in der Lage, die Bewegung der Kette zu überwachen, damit die Inspektion ohne Unterbrechung der Produktion durchgeführt werden kann.

Bei Verwendung von fest installierten Einheiten kann sofort eine kontinuierliche Überwachung der Kette durchgeführt werden, um alle Kettenglieder zu identifizieren, die die programmierten Grenzen überschreiten. Sowohl Statusüberwachungseinheiten als auch fest installierte Einheiten erkennen jede Verbindung, die außerhalb der voreingestellten Größenlängen liegt, durch Aufleuchten von Alarmleuchten, die den spezifischen Problembereich identifizieren. Die meisten Einheiten bieten dem Bediener Optionen, wie Daten verarbeitet werden können, einschließlich alternativer Wege zur Überwachung, Datenüberprüfung und Identifizierung von Problembereichen.

Ein tragbares photoelektrisches Infrarot-Kettenverschleißüberwachungssystem, das auf einem Förderband montiert ist.

Automatische Erkennungs- und Markierungssysteme für Abnormalitäten identifizieren jedes Glied, das über der Verschleißschwelle liegt, und in Kombination mit einer Trendanalyse-Softwareüberwachung ermöglicht entweder regelmäßiges oder kontinuierliches Scannen den geplanten Austausch der Kette nur dann, wenn dies wirklich erforderlich ist. Trending-Software erfordert einen definierten Start-/Stopppunkt, um genaue Vergleiche zu ermöglichen. Dies wird normalerweise durch einen eindeutig identifizierten Link erreicht, der im System installiert ist.

Eine Option zur Identifizierung von Start-/Stopp-Verbindungen kann durch permanentes Anbringen einer Magnetbaugruppe in der Kette selbst erreicht werden, die der Einheit automatisch signalisiert, die Datenaufzeichnungssitzungen zu starten und zu stoppen, wenn der Magnet die Einheitensensoren passiert. Diese Option bietet eine leicht verständliche Datendarstellung.

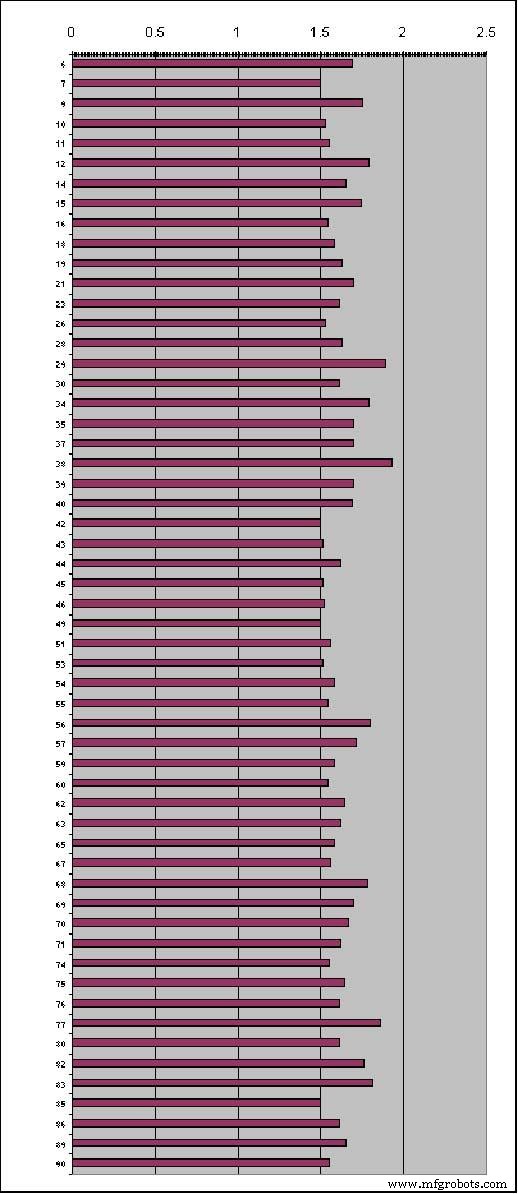

Ein Beispiel für eine Berichtssoftware, die ein Balkendiagramm der Link-Set-Messungen zeigt.

Mehrere einzigartige Funktionen, die von speziell entwickelter Software abgerufen werden können, ermöglichen wertvolle Analysetools wie einstellbare Akzeptanzkriterien für die Spannweite, Messbereiche für die Datenaufzeichnung (einzelner Link, einzelne Link-Sets oder 10-Fuß-Abschnitte), Trendüberlagerung und Diagrammoptionen.

Genauigkeit

Bei normaler Kettennutzung tritt der größte Teil des Kettenverschleißes an den Reibstellen auf. Die Reibungspunkte sind die Bereiche, in denen der Stift in das Mittelglied eingreift. Der Verschleiß tritt am Mittelbolzen selbst, an der Innenseite des Mittellenkers oder in den meisten Fällen einer Kombination aus beidem auf. Hersteller liefern Ersatzwachstumsdiagramme, die einen Wert zur Bestimmung der maximalen Länge des „Kettenwachstums“ liefern, die als Richtlinie für den Kettenersatz empfohlen wird. Dies basiert normalerweise auf Inspektionsdaten, die aus der üblicherweise durchgeführten nominalen 10-Fuß-Messtechnik gesammelt werden. Ein Beispiel wäre, dass ein 10 Fuß langer Abschnitt einer neuen Kette mit einer Länge von 120 Zoll ersetzt werden sollte, wenn er eine Länge von 124 bis 124,5 Zoll erreicht.

Es sollte beachtet werden, dass der Verschleiß gleichmäßig über diesen gemessenen Abschnitt der Kette verteilt sein kann oder nicht. Der Verschleiß an einem Glied kann viel stärker sein als an einem angrenzenden Glied. Diese Art von Bedingung stellt die Möglichkeit dar, dass eine Kette kurz vor dem Versagen gut innerhalb akzeptabler Toleranzen gemessen wird.

Der Einsatz von Einzelglied-Messtechnik eliminiert diese Fehlerart, erhöht die Zuverlässigkeit der Inspektion und reduziert das Risiko eines katastrophalen Kettenausfalls. Ein scannendes photoelektrisches Infrarotsystem bietet eine Genauigkeit von 0,02 Zoll. Dies ist umso bedeutsamer, wenn sich der Benutzer daran erinnert, dass dies in der Bewegungskette gemessen wird.

Dieses System ist mit einem automatischen Farbspritzsystem ausgestattet, das entwickelt wurde, um einzelne Verbindungen zu markieren, die nicht innerhalb der akzeptablen Toleranzgrenzen liegen.

Betriebspersonal

Obwohl der Betrieb von standardmäßigen photoelektrischen Infrarot-Kettenüberwachungssystemen nicht viel schwieriger ist als der Betrieb eines typischen Desktop-Personalcomputers, gibt es Überlegungen, die beim Betrieb dieser Art von System berücksichtigt werden sollten. Das erste und wichtigste ist die Sicherheit. Immer wenn Personal in der Nähe von bewegten Industrieanlagen physisch arbeiten muss, gibt es Sicherheitsprobleme, die sorgfältig überwacht werden müssen. Die Sicherheitsschulung sollte mindestens eine OSHA-Sicherheitsschulung und eine anlagenspezifische Sicherheitsüberprüfung umfassen. Außerdem müssen die Verfahren zum Aussperren und Tagout befolgt werden, um Kettenbewegungen während der Installation und Entfernung des Monitors zu verhindern.

Abhängig von der Art der zu inspizierenden Einheit muss die Bedienerschulung den Betrieb der angetriebenen Ketteneinheit (Förderbänder, Kräne, Aufzüge usw.), die Installation der Einheit, die Anforderungen an die Begehung der Linie, den Softwarebetrieb, die Dateispeicherung und -wiederherstellung sowie die Dateninterpretation behandeln. Oft ist ein beidseitiger Zugang zur Kette nicht möglich und kann Sichtausschnitte erfordern. Dieser Vorgang erfordert eine Person, die die Lastanforderungen verschiedener Typen von Einheiten versteht, um eine strukturelle Schwächung der erforderlichen Stützen zu verhindern. Da diese Art der Inspektion auf Zuverlässigkeit basiert und kein Code ist, müssen Kriterien zur Annahme von Anforderungen festgelegt werden, um nützliche Daten bereitzustellen.

Die Entwicklung maximaler Wachstumstoleranzen erfordert Individuen mit Erfahrung in ihrer Entwicklung. Empfohlene Schulungen und Erfahrungen können variieren, aber eine gute Richtlinie würde 30 Stunden Präsenzschulung zu allen verwandten Themen und mindestens sechs Monate praktische Erfahrung umfassen, bevor eine Person in Betracht gezogen wird, die für die unabhängige Durchführung von Inspektionen qualifiziert ist.

Der Einsatz von Infrarot-Lichtschranken zur Kettenüberwachung ist ein großer Verbesserungssprung in diesem wichtigen Teil des Zuverlässigkeitsprogramms eines Unternehmens. Allein die Kosteneinsparungen rechtfertigen die Forschung zur Anwendbarkeit dieser Technologie.

Ein aktuelles Beispiel für Kosteneinsparungen wurde von einem fleischverarbeitenden Unternehmen entwickelt, das vor der Implementierung dieser Technologie die nominale 10-Fuß-Messtechnik zur Inspektion verwendet hat. Über einen Zeitraum von zwei Jahren wurden ihre Pannenfälle um 100 Prozent reduziert (von durchschnittlich sieben Pannen pro 12-Monats-Zeitraum auf null ungeplante Pannen).

Es wurde berechnet, dass jede Panne das Unternehmen 2.416 US-Dollar an Wartungs- und Reparaturkosten, 3.765 US-Dollar an verlorener Arbeitszeit und 1.184 US-Dollar an Produktionseinnahmen kostete. Die Gesamtkosten für das Unternehmen beliefen sich auf 51.555 US-Dollar pro Jahr. Zusätzliche Kosteneinsparungen wurden durch die Verlängerung der Kettenlebensdauer, die Reduzierung des Ersatzteilbestands, die geplante Wartungsplanung und den verlängerten Kettenaustausch erzielt.

Dies ist nur eines von vielen Beispielen, in denen sich der Einsatz von Einzelglied-Prüfmethoden in der Anwendung selbst finanziert, wenn die Zuverlässigkeit der Kette für die Anlagenproduktion oder die Sicherheit des Personals von entscheidender Bedeutung ist.

Gerätewartung und Reparatur

- Infrarot als Teil einer effektiven PM-Strategie bei Weyerhaeuser

- So erreichen Sie eine effektive Wartungsplanung

- Ein effektives PM-Programm erfordert eine solide Grundlage

- Wie Condition Monitoring ein PdM-Programm verbessert

- So implementieren Sie eine vollständige produktive Wartung

- So erstellen Sie ein elektrisches Wartungsprogramm

- Wie verbessern zuverlässigkeitsbasierte Programme die Sicherheit?

- Wie man den Wandel in einem Zuverlässigkeitsprogramm aufrechterhalten kann

- So starten Sie ein Zuverlässigkeitsprogramm

- So implementieren Sie ein Lehrlingsausbildungsprogramm in der Produktion