Einführung eines schlanken Herstellungsprozesses

Heutzutage müssen Hersteller in praktisch jeder Branche härter und effizienter denn je arbeiten, um wettbewerbsfähig zu bleiben. Zu den Hauptschwerpunkten vieler Hersteller gehören die Vermeidung von Verschwendung, die Optimierung von Prozessen, die Reduzierung von Kosten, die schnellere Markteinführung von Produkten und die Erhöhung der Priorität auf Innovation. Die Implementierung von Lean Manufacturing ist eine Möglichkeit, mit der Unternehmen diese Ziele erreichen können.

Was ist Lean Manufacturing?

Lean Manufacturing ist eine Produktionsmethode, die auf dem Toyota Production System basiert, einem Prozess, der vom japanischen Autohersteller Toyota in den 1930er Jahren entwickelt wurde. John Krafcik, derzeit CEO bei Waymo, verwendete den Begriff „Lean“ erstmals in den 1980er Jahren, um die Technik zu beschreiben. Der Fokus von Lean liegt darauf, Verschwendung in einem Fertigungssystem zu reduzieren, ohne die Produktivität zu beeinträchtigen. Seine grundlegenden Konzepte sind kontinuierliche und inkrementelle Verbesserungen in den Bereichen Produkt und Prozess und die Eliminierung sich wiederholender Aktivitäten.

Arten von Verschwendung, die durch Lean Manufacturing reduziert werden

Unternehmen, die sich an Lean-Manufacturing-Prinzipien halten, versuchen, die folgenden Arten von Verschwendung in ihren Produktionsprozessen zu reduzieren oder zu eliminieren:

- Transport: Materialbewegung, die keine unmittelbare Produktion unterstützt.

- Inventar: Lieferung, die über das hinausgeht, was für die Produktion von Waren in einer Just-in-Time-Bestandsumgebung erforderlich ist.

- Bewegung: Personenbewegungen, die dem Produkt keinen Mehrwert verleihen.

- Warten: Leerlaufzeit, die sich aus der fehlenden Synchronisation von co-abhängigen Ereignissen ergibt.

- Überproduktion: Mehr produzieren als benötigt wird, oder schneller oder bevor es benötigt wird.

- Überverarbeitung: Redundanz in der Produktion oder Kommunikation, die dem Produkt keinen Mehrwert verleiht.

- Mängel: Wertverlust durch Verschrottung, Nacharbeit oder Reparatur.

- Ungenutztes Talent: Versäumnis, die Fähigkeiten der am Produktionsprozess beteiligten Mitarbeiter zu maximieren.

Möglichkeiten zur Umsetzung der Lean-Manufacturing-Prinzipien

Unternehmen, die Lean Manufacturing erfolgreich implementieren, halten sich an eine Reihe von Best Practices:

- Entwicklung von Methoden zur Integration der oben aufgeführten Abfallreduzierungskonzepte in ihre Herstellungsprozesse.

- Kontinuierliche Verbesserung zu einem Hauptaugenmerk bei allen täglichen und langfristigen Planungsaktivitäten machen.

- Verbessern Sie die Organisation, indem Sie die „5S“-Methodik anwenden, die aus Sortieren, Ordnen, Glänzen, Standardisieren und Erhalten besteht.

- Sicherstellen, dass die Sicherheit am Arbeitsplatz oberste Priorität hat.

- Verwenden Sie Metriken, um alle Herstellungsprozesse zu verfolgen und Probleme zu erkennen, die zu erheblichen finanziellen oder physischen Schäden führen könnten.

Vorteile des Outsourcings von Lean Manufacturing

Einige Hersteller stehen vor Herausforderungen bei der Implementierung von Lean Manufacturing in ihre Produktionsprozesse. Ihnen fehlen möglicherweise die internen Ressourcen oder das Fachwissen, oder der Übergang ist zu schwierig, ohne dass der Betrieb erheblich beeinträchtigt wird. Diese Unternehmen können von einer Partnerschaft mit einem Outsourcing-Hersteller mit umfassender Erfahrung in der schlanken Fertigung profitieren.

Optimieren Sie Ihren Fertigungsprozess und senken Sie die Kosten mit Fairlawn Tool

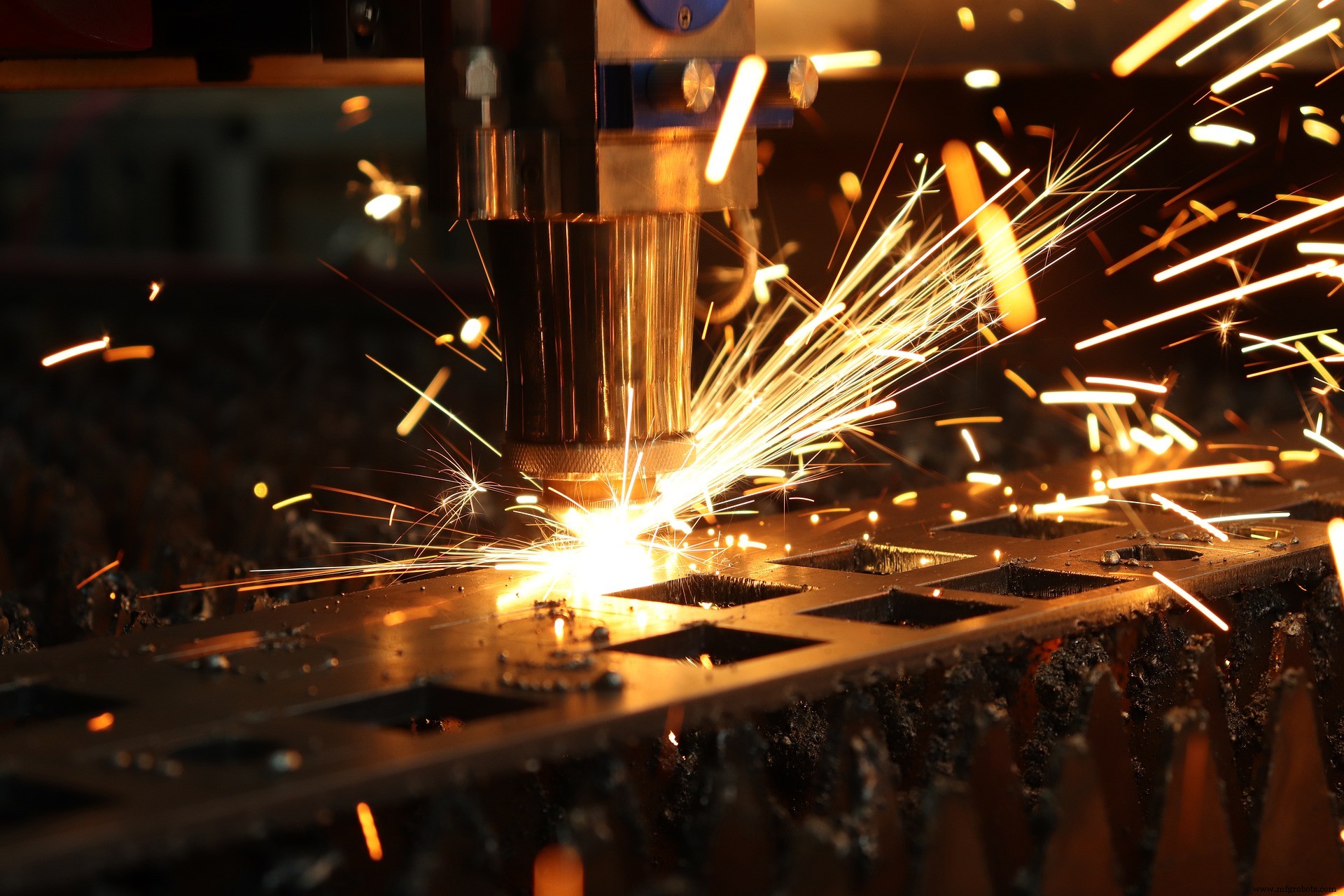

Fairlawn Tool, Inc. ist ein Komplettanbieter für Auftragsmetallfertigung in Branchen wie Landwirtschaft, Bauwesen, Militär und Verteidigung, Konsumgüter und Telekommunikation. Die Auslagerung von Lean Manufacturing an uns kann kostengünstiger sein als der Versuch, diese Praktiken intern umzusetzen. Wir verfügen über das Fachwissen und die Ressourcen, um Lean Waste in Bereichen wie Transport, Wartezeiten, Überverarbeitung, nicht ausgelastete Talente und Mängel zu bekämpfen. Wir können schnellere und effizientere Ergebnisse liefern, die sich positiv auf das Endergebnis Ihres Unternehmens auswirken.

Kontaktieren Sie uns noch heute um mehr über unsere Lean-Manufacturing-Fähigkeiten zu erfahren.

Industrietechnik

- So implementieren Sie ein Lehrlingsausbildungsprogramm in der Produktion

- Was ist Lean Manufacturing? Optimierung mit flexibler Automatisierung

- Wie Prototypen Ihren Fertigungsprozess verbessern

- Kontinuierliche Verbesserung in der Fertigung:Erste Schritte

- So implementieren Sie Geschäftsprozessmanagement

- Wie kann die Prozessindustrie Industrie 4.0 implementieren?

- Die 8 Verschwendungen von Lean Manufacturing

- Was gehört zum Herstellungsprozess?

- Wie man eine schlanke Fertigung wieder auf Kurs bringt

- Leiterplattenbestückung – Wie wird sie hergestellt?