So verwenden Sie die Schwingungsanalyse, um Geräteprobleme zu identifizieren

Viele der heutigen Schwingungsdatensammler können zwei oder mehr Sensoren unterstützen, die gleichzeitig Daten erfassen. Mit dieser Fähigkeit besteht die Möglichkeit, die kanalübergreifende Phase als Analysewerkzeug auszuwählen.

Abgesehen von dem Analysator und dem Kabel mit einem Sensor, der für normale Vibrationsrouten verwendet wird, ist das einzige zusätzliche Werkzeug, das zur Durchführung der Cross-Channel-Phase erforderlich ist, ein weiteres Kabel und ein anderer Sensor. Die kanalübergreifende Phasenanalyse kann die Entdeckung von Quellen struktureller Lockerheit, einiger struktureller Integritätsprobleme, Fehlausrichtungsbedingungen und sogar struktureller Resonanzbedingungen ermöglichen.

Wie funktioniert es?

Die Normalrouten-Datenerfassung erfasst mehrere Sinuswellen und trennt sie nach Frequenz. Es zeigt sie dann als separate Frequenzen mit ihren individuellen Amplituden im Spektralformat an.

Die Phasenanalyse wählt eine einzelne Sinuswelle (einzelne Frequenz) aus und erkennt, wie sich diese Schwingungsquelle relativ zu etwas anderem bewegt. Das „etwas anderes“ könnte ein Fleck auf der Welle sein, wie beispielsweise ein reflektierendes Band oder ein Key-Phaser, oder ein anderes Vibrationssignal wie im Fall der Cross-Channel-Phase.

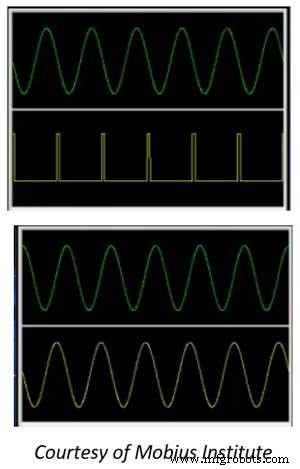

Es gibt also zwei Signale, die verglichen werden:das Vibrationssignal und ein Tachometerimpuls, ausgelöst durch das Passieren des reflektierenden Bandes, oder beispielsweise ein Impuls von einem Key-Phaser. Ein Tachometerimpuls erzeugt eine Rechteckwelle, während das Vibrationssignal eine Sinuswelle sendet.

Die Spitzen der beiden Quellen werden zeitlich verglichen und die Zeitdifferenz zwischen den beiden Spitzen wird in Grad angezeigt, da beide Quellen mit der Rotationsbewegung zusammenhängen. Dies funktioniert perfekt zum Auswuchten von rotierenden Geräten, da durch den Impuls von der Vorderkante des reflektierenden Bandes die Vibrationsspitze (oder der hohe Punkt) so viele Grad später auftritt, was auf die wahrscheinlich schwere Stelle auf der Welle hinweist. (Dieser Artikel befasst sich nicht mit Bedingungen, die dazu führen können, dass sich die schwere Stelle von der hohen Schwingungsstelle unterscheidet. Seien Sie sich nur bewusst, dass dies der Fall sein kann.)

Bei Verwendung von zwei Sensoren in der Cross-Channel-Phase ist der Vergleich die Schwingungsspitze jedes Signals. Analysatoren, die eine kanalübergreifende Phase durchführen können, ermöglichen Ihnen auch, die bestimmte zu überwachende Frequenz anzugeben. Am häufigsten wird die Wellendrehzahl als interessierende Frequenz gewählt.

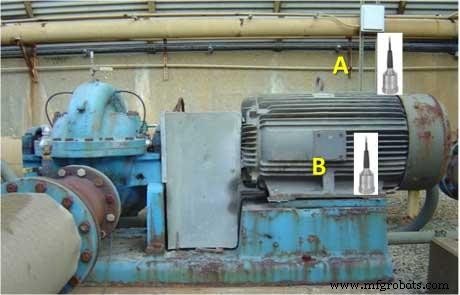

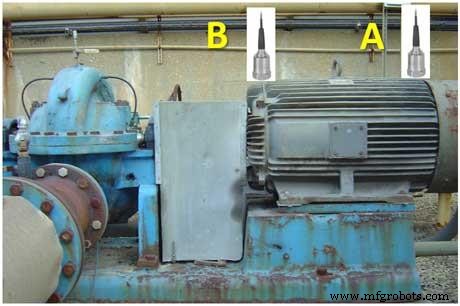

Ein typischer Ausgangspunkt besteht darin, Sensor A am äußeren vertikalen Ende des Motors und Sensor B am Motorfuß zu platzieren, um zu sehen, wie sich diese Punkte relativ zueinander bewegen. Es ist üblich, einen Sensor an derselben Stelle, d. h. Position A, zu halten, um ihn mit mehreren anderen Punkten zu vergleichen. Für die folgenden Beispiele gehen wir davon aus, dass Sensor A null Grad anzeigt.

Wenn Sensor B null Grad (+- 30 Grad) anzeigt, bewegen sie sich zusammen oder gemeinsam, was ein normaler Zustand ist, der erwartet wird. Wenn Sensor B jedoch 180 Grad (immer +- 30 Grad) hat, bewegt er sich in die entgegengesetzte Richtung oder außer Schritt. Dies bedeutet, dass sich ein Teil des Motorgehäuses nach oben bewegt, während sich der Fuß nach unten bewegt. Dies wird durch einen Riss im Motorgehäuse verursacht, durch den sich Teile lösen können. Meistens befindet sich der Riss am oder in der Nähe des Fußes. Dokumentieren Sie Ihre Ergebnisse.

Bewegen Sie nun Sensor B zur Fußschraube. Wenn Sensor B null Grad anzeigt, bewegt sich die Platte, an der die Schraube befestigt ist, im Einklang mit der Oberseite des Motors, was als festgezogene Schraube interpretiert wird.

Wenn der Fuß jedoch null Grad hat und die Schraube 180 Grad (oder 180 Grad phasenverschoben) ist, gibt es zwischen dem Fuß und der Montageplatte ein Spiel.

Das gleiche Verfahren kann für den Sockel und den Boden bestimmt werden. Wenn alle diese Werte wie bei Sensor A anzeigen, gibt es keine Lockerheit zwischen zwei dieser Stellen.

Bewegen Sie als Nächstes Sensor A in die Motorinnenbordposition und führen Sie die gleichen Prüfungen an diesem Ende des Motors durch. Sobald dies abgeschlossen ist, bewegen Sie Sensor A über die Kupplung zum inneren Ende der Pumpe und dann zum äußeren Ende der Pumpe, und führen Sie dort Prüfungen durch. Stellen Sie sicher, dass Sie Ihre Ergebnisse an jeder Position für spätere Referenzen und Analysen nach Bedarf dokumentieren.

Der nächste Schritt besteht darin, die Messwerte entlang des Maschinenstrangs von einem Ende zum anderen zu vergleichen. Dies sollte sowohl in vertikaler Sensorrichtung als auch in horizontaler Sensorrichtung erfolgen. Es stellen sich einige Fragen, warum beide Richtungen. Das lässt sich mit einer anderen Frage beantworten:„Ist es möglich, dass eine Maschine vertikal, aber nicht horizontal ausgerichtet ist?“

Sehen wir uns Szenarien an, in denen sich Sensor B von Peilung zu Peilung entlang des Maschinenstrangs in vertikaler Richtung bewegt.

Nehmen Sie wieder an, dass Sensor A stationär ist und für alle diese Messungen null Grad anzeigt. Roaming mit Sensor B. Die erste B-Position ist der vertikale Motor nach innen. Wenn Sensor B null Grad hat, ist diese Position ohne Probleme so, wie sie sein sollte. Wenn Sensor B jedoch 180 Grad anzeigt, bewegt sich dieses Ende des Motors nach unten, während sich das Ende A nach oben bewegt. Dies ist kein guter Zustand. Eine Bedingung, die diese Winkelfehlausrichtung verursachen kann.

Um die Winkelfehlausrichtung zu überprüfen, bewegen Sie Sensor B in die Innenposition der Pumpe. Wenn dort 180 Grad angezeigt werden, handelt es sich sehr wahrscheinlich um einen Winkelversatz, da sich bei einem Winkelversatz die Wellen gemeinsam über die Kupplung bewegen. Angenommen, wir haben für dieses Beispiel Hinweise auf eine Winkelfehlausrichtung. Was wird vom Außenbordlager der Pumpe erwartet?

Bewegen Sie Sensor B zur Position des Außenlagers der Pumpe. Wir erwarten, dass der Messwert Null ist, um die Winkelfehlausrichtung zu bestätigen. Wenn keine Fehlausrichtung vorliegt, erwarten wir, dass alle Lager gleichphasig sind oder Null anzeigen.

Dieselben Prüfungen können in horizontaler Richtung durchgeführt werden, indem der Referenzsensor, Sensor A, in die horizontale Richtung des Außenbordmotors positioniert wird. Führen Sie die Vergleiche durch, dokumentieren Sie alle Messwerte und bewegen Sie Sensor B von Peilung zu Peilung in horizontaler Richtung auf derselben Seite der Maschine. Was passiert, wenn der Sensor auf der gegenüberliegenden Seite der Maschine platziert wird?

Welche nützlichen Informationen würden Phasenmesswerte in axialer Richtung liefern? Betrachten wir die Möglichkeiten. Platzieren Sie Sensor A in axialer Richtung am inneren Motorlager und Sensor B an der äußeren Position der Pumpe in axialer Richtung und vergleichen Sie die Phasenmesswerte. Wenn sie in Phase sind, ist dies wie erwartet. Wenn sie jedoch um 180 Grad phasenverschoben sind, weist dies auf einen Winkelfehlausrichtungszustand hin, bei dem die Wellen beim Drehen gegeneinander drücken. Genau wie bei normalen Schwingungsmessungen können axiale Phasenmessungen verwendet werden, um eine Fehlausrichtung zu bestätigen.

Ein ähnliches Verfahren zum Vergleich der Phasenablesung kann verwendet werden, um den strukturellen Zustand des Maschinenbetts zu überprüfen, um zu sehen, wie es sich bewegt. Normalerweise wird Sensor A in vertikaler Richtung am Außenbordlager des Motors montiert und Sensor B wird verwendet, um entlang der Basis zu wandern.

Beginnend am motorischen Ende des Sockels befindet sich Sensor B in der Nähe der vorderen Ecke des Sockels. Der Phasenmesswert ist wahrscheinlich mit Sensor A gleichphasig, wenn alle vertikalen Messwerte an dieser Stelle gleichphasig wären. Bewegen Sie nun Sensor B entlang der Vorderseite der Basis in der Nähe der Kante in 2- oder 3-Zoll-Schritten, um die Phasenmesswerte aufzuzeichnen. Wenn sie alle in Phase sind, gibt es kein Biegeproblem.

Bewegen Sie anschließend Sensor B zur Rückseite der Maschine und wiederholen Sie dort die Messungen entlang der Basis. Auch hier, wenn alles in Phase ist, gibt es kein Problem mit der Biegung der Basis.

Aber was passiert, wenn im Bereich zwischen Motor und Pumpe über die Länge eine Phasenverschiebung von 90 oder 180 Grad auftritt? Es könnte eine 180-Grad-Phasenverschiebung oder eine 360-Grad-Phasenverschiebung zwischen einem Ende der Basis und dem anderen Ende geben. Worauf könnte das hinweisen?

Was würde bei einer 180-Grad-Phasenverschiebung von einer Messung entlang der Vorderseite zu einer entsprechenden Position entlang der Rückseite angezeigt? Wäre es ein Problem? Warum oder warum nicht?

Was ist mit Amplitude?

Phasenablesungen haben normalerweise zwei Komponenten, die verfügbar sind. Eine davon ist die tatsächliche Phasenablesung bei einer Frequenz in Grad, die hier eingeführt wurde. Die andere Komponente ist die Schwingungsamplitude. Bei einigen Analysatoren wird die Auswahl zum Einrichten von Phasenmessungen als Spitze und Phase, als Spitzenamplitude der Schwingung und als Phasenmessung bezeichnet. Die Phasenanzeige zeigt die Bewegungsrichtung an, aber die Amplitude zeigt an, wie stark sie sich bewegt.

In der Abbildung unten befinden sich Kreise entlang der Basis mit einem Häkchen an der Außenseite des Kreises. Das Häkchen zeigt die Phasenrichtung an. Innerhalb des Kreises befinden sich Schwingungswerte in der Geschwindigkeit, der typische Schwingungsmesswert für diese Frequenz. Beachten Sie, dass die Schwingungsamplitude von links ausgehend 0,114 Zoll pro Sekunde beträgt. Beim Fortschreiten zur Mitte der Grundplatte steigt die Amplitude auf etwa 0,954 Zoll pro Sekunde. Die Amplitude nimmt mit der Bewegung nach rechts wieder ab. Die Phase bleibt über die gesamte Distanz konstant. Gibt es ein Problem?

Ja, dies deutet auf ein Problem mit der Basissteifigkeit hin, das es ihm ermöglicht, sich mehr in der Mitte zu bewegen. Ist es so verfugt, wie es sein soll? Ziehen Sie einen Ingenieur hinzu, um eine Möglichkeit zur Versteifung der Basis zu entwickeln, die sich nicht nachteilig auf andere Bereiche auswirkt.

Es gibt diejenigen, die sagen würden, dass die erhöhte Vibration in der Umgebung darauf hindeutet, dass sie sich in einem resonanten Zustand befindet. Jedes Mal, wenn Resonanzbedingungen oder Eigenfrequenzen involviert sind, gibt es jedoch eine Phasenänderung. Bei im Wesentlichen null Phasenänderung ist die Resonanz ausgeschlossen.

Zusammenfassung

Die Cross-Channel-Phase ist ein wertvolles Werkzeug, das in die meisten Zweikanal-Analysatoren integriert ist und es dem Techniker/Analytiker ermöglicht, einige Maschinenprobleme zu finden oder zu überprüfen. Ein Verständnis dafür, wie sich die Maschine bewegen sollte, ist sehr hilfreich bei der Diagnose/Bestätigung der Bedingungen.

Gerätewartung und Reparatur

- So implementieren Sie eine vollständige produktive Wartung

- Wann und wie man einen Feuerlöscher benutzt

- So verwenden Sie ein Farbspritzgerät effektiv

- Werkzeugsensor des Holz-CNC-Fräsers, wie benutzt man ihn?

- So reduzieren Sie den Energieverbrauch in der Fertigung

- Warum ist die Vibrationsanalyse für Ihr Unternehmen unerlässlich?

- So führen Sie eine geplante vorbeugende Wartung (PPM) durch

- Funktionsweise von Luftfiltern für schwere Maschinen

- Wie ein Kraftstofffilter für schwere Maschinen funktioniert

- Sicherer Transport von Baumaschinen