5 Ursachen für Geräteausfälle (und was Sie dagegen tun können)

Dieser Beitrag wurde ursprünglich als Gastblog von Nicole Pontius von Camcode geschrieben. Bearbeitet und aktualisiert vom Fiix-Team im Juni 2019.

- 5 häufige Ursachen für Geräteausfälle

- Ursache Nr. 1:Unsachgemäßer Betrieb

- Ursache #2:Unterlassene vorbeugende Wartung

- Ursache #3:Zu viel vorbeugende Wartung

- Ursache #4:Fehler bei der kontinuierlichen Überwachung der Geräte

- Ursache #5:Schlechte (oder keine!) Zuverlässigkeitskultur

- Das Endergebnis

Es kommt zu einem Geräteausfall. Die Auswirkungen können je nach Faktoren wie Reparaturkosten, Gesamtausfallzeit, Auswirkungen auf Gesundheit und Sicherheit sowie Auswirkungen auf Produktion und Bereitstellung von Dienstleistungen die Skala von leicht zu beheben mit minimalen Verlusten bis hin zu katastrophalen Auswirkungen haben.

Es gibt mehrere häufige Gründe, warum Geräte ausfallen können, und zu verstehen, warum Ihre Geräte möglicherweise ausfallen, ist Ihre erste Verteidigungslinie gegen die schwerwiegenden Folgen ungeplanter Ausfallzeiten.

Nutzen Sie diese sieben Geheimnisse, um Ausfallzeiten zu reduzieren und gegen Fehler zu gewinnen

Gerätefehler besiegen

5 häufige Ursachen für Geräteausfälle

Ursache Nr. 1:Unsachgemäßer Betrieb

Es gibt eine ganze Reihe von Personen, die sich täglich in und in der Nähe von Geräten aufhalten und einen erheblichen Einfluss auf den Gesamtbetriebszustand haben können.

Anlagenbediener sind eine solche Gruppe. Sie erhalten in der Regel eingehende Schulungen zu geeigneten Betriebsverfahren, grundlegender Fehlerbehebung und bewährten Verfahren für die sichere Verwendung von Geräten, die für die Maschinen, mit denen sie arbeiten werden, relevant sind. Es könnte jedoch der Tag kommen, an dem ein Bediener an einer Maschine arbeitet, für die er nicht ausreichend geschult wurde. Manchmal entsteht diese Situation durch Personalknappheit oder unerwartete Abwesenheiten. Manchmal kommt es zu Notfällen, die eine schnelle Abhilfe durch verfügbares Personal erfordern, das möglicherweise nicht unbedingt über das Fachwissen Ihrer erfahrensten Bediener verfügt.

Eine Lösung für diese Probleme besteht darin, sicherzustellen, dass Sie über genügend geschulte Bediener verfügen, um eine gewisse Flexibilität und einen Notfallplan für Notfälle mit Personalmangel zu ermöglichen. Wenn möglich, sollten alle Ihre Bediener an jedem Gerät geschult werden – sogar an Anlagen, mit denen sie normalerweise nicht arbeiten.

Am wichtigsten ist, dass Sie niemals einem Bediener erlauben, Geräte zu verwenden, für deren Betrieb er nicht qualifiziert ist. Dies trägt nicht nur dazu bei, Betriebsfehler zu reduzieren, sondern ist in einigen Branchen auch für die Einhaltung gesetzlicher Vorschriften unerlässlich. Die Occupational Safety and Health Administration (OSHA) legt Vorschriften für die Anforderungen an die Bedienerschulung für bestimmte Arten von Geräten und für die allgemeine Arbeitssicherheit fest. Es liegt jedoch an Ihnen, die für Ihre Branche geltenden Vorschriften zu kennen und sicherzustellen, dass Sie über angemessene Compliance-Verfahren verfügen.

Ursache #2:Unterlassene vorbeugende Wartung

Die meisten Geräte erfordern eine regelmäßige Wartung für eine optimale Leistung, aber zu oft ist die vorbeugende Wartung die erste Aufgabe, die Sie erledigen müssen, wenn Sie unter Personalmangel und überfordert sind. Es ist einfach, die regelmäßige Wartung zu beenden, wenn alles gut zu laufen scheint, und viele Unternehmen gehen davon aus, dass erfahrene Mitarbeiter drohende Probleme erkennen, bevor die Ausrüstung vollständig ausfällt.

Allerdings sind viele der subtilen Anzeichen für eine nachlassende Leistung oder die frühen Stadien des Versagens nicht leicht zu erkennen und bleiben oft unbemerkt. In anderen Fällen fehlen Unternehmen schlichtweg effiziente Planungsmethoden, um die laufende Wartung sicherzustellen. Die Verfolgung von Geräten und Maschinen mit Asset-Tags kann dazu beitragen, die Wartungspläne auf der Strecke zu halten und die Geräte mit maximaler Betriebseffizienz zu betreiben.

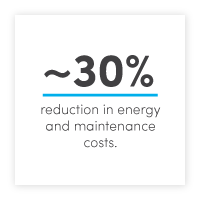

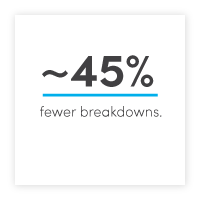

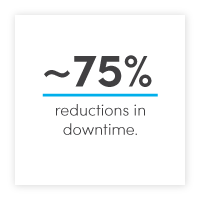

Vorbeugende Wartung ist eine laufende Funktion, die niemals auf der Strecke bleiben sollte. Die Pflege Ihrer Ausrüstung durch regelmäßiges Tuning verlängert die Nutzungsdauer Ihrer Ausrüstung und bringt Ihnen letztendlich mehr für jeden Dollar. Darüber hinaus können durch vorbeugende Wartung kleine Probleme mit kostengünstigen Lösungen erkannt werden, bevor sie zu großen, kostspieligen Ausfällen werden. Wenn Sie effektive Bestandskontrollstrategien anwenden, um sicherzustellen, dass Sie für die häufigsten Wartungsaufgaben und Störungen die richtigen Ersatzteile zur Verfügung haben, sind Ausfallzeiten für routinemäßige Wartungen und Reparaturen minimal. Tatsächlich schätzt das US-Energieministerium, dass vorbeugende Wartung zu folgenden Ergebnissen führt:

- Bis zu 30 % weniger Energie- und Wartungskosten

- 35 % bis 45 % weniger Pannen

- Reduzierung von Ausfallzeiten um bis zu 75 %

Mit dieser kostenlosen Vorlage für einen vorbeugenden WartungsplanStop stoppen Sie den ganzen Tag über die Bekämpfung von Bränden

Ursache #3:Zu viel vorbeugende Wartung

„Das ist doch sicher ein Fehler“, denkst du. „Sie haben mir gerade gesagt, dass es dazu führt, dass Dinge kaputt gehen, wenn Sie keine vorbeugende Wartung durchführen.“ Es ist wahr – es gibt eine Art Goldlöckchen-Situation, wenn es um vorbeugende Wartung geht. Zu wenig kann aus den oben genannten Gründen problematisch sein, aber zu viel ist auch ein Grund zur Sorge.

Wir haben bereits ausführlich darüber geschrieben, also schauen Sie sich diesen Blog an, wenn Sie tiefer in das Konzept der Pannen nach der Wartung eintauchen möchten. Aber hier sind die Anmerkungen von Coles:Jedes Mal, wenn Sie in eine Maschine steigen, um sie zu warten, setzen Sie dieses Gerät einer ganzen Reihe von Risiken aus, und im Laufe der Zeit können sich diese Risiken verschlimmern und zum Ausfall führen.

Nicht genügend PNs

Anzeichen eines frühen Scheiterns werden übersehen

Wartungspläne leiden

Reduzierte Geräteeffizienz

Asset-Lebensdauer verkürzt sich

Pannen und Ausfallzeiten steigen

Kosten explodieren

Gerade genug PNs

Kosten werden kontrolliert

Just-in-time-Lieferung wird erreicht

Ausfallzeiten werden verkürzt

Die Effizienz der Techniker wird gesteigert

Sicherheit verbessert

Die Produktivität kritischer Assets wird optimiert

Zu viele PNs

Erhöhung der Ausgaben

Die Abnutzung von Vermögenswerten nimmt zu

Technikerzeit wird verschwendet

Unnötiges Inventar wird verwendet

Es werden ungenaue Informationen gesammelt

Stellen Sie mit dieser Wartungsprotokollvorlage sicher, dass Sie nicht zu viele PNs senden

Denken Sie an eine Operation – ein dreifacher Bypass ist eine lebensrettende Operation. Sie möchten sich jedoch nicht regelmäßig am offenen Herzen operieren lassen, nur weil ein paar Jahre vergangen sind oder Ihr Herz mehrere Millionen Mal geschlagen hat. Aber so oft gehen wir bei der vorbeugenden Wartung genau so vor. Dies erfolgt nach einem vordefinierten Zeitplan (im Allgemeinen zeit- oder nutzungsbasiert), ohne den tatsächlichen Betriebszustand der Anlage zu berücksichtigen.

Das bringt uns zu…

Ursache #4:Fehler bei der kontinuierlichen Überwachung der Geräte

Wie finden Sie also die richtige Balance zwischen vorbeugender Wartung? Die Lösung hier ist einfach im Konzept, aber etwas komplexer in der Ausführung:zustandsorientierte Instandhaltung. Dies ist eine Wartung, die basierend auf dem Betriebszustand eines Geräts durchgeführt wird, anstatt nur nach einem „Einstellen und Vergessen“-Plan. Es berücksichtigt viele Dinge, von Herstellerinformationen über die Gerätehistorie bis hin zu Echtzeitdaten wie der Schwingungsanalyse.

Die kontinuierliche Überwachung stützt sich auf Sensordaten, um eine Grundlage dafür zu schaffen, wie ein guter Gerätezustand aussieht, um geringfügige Veränderungen zu erkennen, die zur Vorhersage von Ausfällen und Ausfällen verwendet werden können. Dadurch bleibt mehr Zeit für die Notfallplanung und die Planung von Ausfallzeiten, um Produktionsunterbrechungen zu minimieren. Diese Art der Überwachung und die dabei gesammelten Daten können Unternehmen helfen, die Ursachen für eine erhöhte Belastung von Maschinen zu identifizieren und Arbeitsbelastungen und Zeitpläne anzupassen, um die Belastung der Ausrüstung zu verringern und frühzeitig Anzeichen für drohende Ausfälle anzuzeigen.

Bereiten Sie sich mit dieser FMEA-Vorlage auf jeden Fehler Ihrer kritischen Assets vor

Der Haken daran ist, dass dies wirklich schwierig ist, wenn Sie die Wartung mit Stift und Papier oder Excel verwalten. Wenn Sie Ihren Wartungsbetrieb dorthin führen möchten, ist es möglicherweise an der Zeit, auf eine digitale Wartungslösung umzusteigen.

Wann die zustandsbasierte Überwachung verwendet wird

Ursache #5:Schlechte (oder keine!) Zuverlässigkeitskultur

Jeder war dabei – großer Druck von oben bedeutet, dass Sie keine Sekunde verlieren, wenn Sie hoffen, Ihre Produktionsziele zu erreichen. Unter diesen Umständen kann es für einen Bediener oder Wartungsarbeiter so verlockend (und so einfach) sein, zu bemerken, dass etwas nicht zu 100 % funktioniert, ein Pflaster darauf zu kleben und zu sagen:„Ich werde das herausfinden, wenn sich die Lage beruhigt hat“. Nieder". Das Problem ist, dass sich die Dinge realistischerweise nie so weit beruhigen, dass Sie Zeit haben, diese Arbeit noch einmal zu überdenken. Das bedeutet, dass die Pflasterlösung zu einer semipermanenten Lösung wird, bis sie nicht mehr funktioniert und zu einem vollwertigen Versagen wird.

Ein wirklich gutes Beispiel dafür ist Boeing. Sie kennen wahrscheinlich die beiden tödlichen Unfälle mit der 737 Max des Unternehmens, die die Frage aufwarfen, ob Boeings Eile, das Flugzeug durch die Produktion zu bringen, dazu führte, dass das Unternehmen Sicherheitsrisiken einging, die letztendlich zu den Abstürzen führten.

Aber die leisere Geschichte betrifft ein anderes Flugzeugmodell – den 787 Dreamliner. Mehrere Whistleblower haben sich gemeldet, um Alarm wegen der Dreamliner zu schlagen, die 2009 in einem damals neuen Werk in der Nähe von Charleston, South Carolina, hergestellt wurden. Von Anfang an war eine schlampige Produktion ein Thema, das konsequent zugunsten aggressiver Produktionspläne unter den Teppich gekehrt wurde.

Wenn Sie die ganze Geschichte haben möchten, lesen Sie den vollständigen Artikel der New York Times hier (oder den dazugehörigen Podcast aus dem Daily, wenn Sie eher ein Audio-Experte sind). Aber lange Rede, kurzer Sinn, die Themen bei Boeing sind ein wirklich gutes Beispiel dafür, wie sich der Wettbewerbsdruck auf den höchsten Ebenen eines Unternehmens auf die gesamte Befehlskette bis hin zur Fabrikhalle auswirkt. Eine schlechte Kultur an der Spitze führt zu einer „Schnell erledigen“-Mentalität, die zu verheerenden Versehen, Pflasterlösungen und Fehlern führen kann.

Was also, wenn eine schlechte Kultur die Ursache für Ihren Geräteausfall ist? Was kannst du tun? Wir haben uns mit dem Thema befasst, wie man eine Kultur etablieren kann, die auf Zuverlässigkeit ausgerichtet ist. Sehen Sie sich also einen (oder alle!) dieser Artikel an, um sich eine solide Grundlage für Zuverlässigkeit zu schaffen.

Unter dem Strich:Geschulte Bediener, ein solider PM-Plan und ein Fokus auf Zuverlässigkeitskultur sind Ihre Tickets für eine störungsfreie Zukunft (oder zumindest weniger Ausfälle)

Geräte können unvorhersehbar sein und Fehler passieren. Menschen machen Fehler, Teile altern und manchmal ist vorbeugende Wartung einfach das eine zu viel an einem ohnehin schon arbeitsreichen Tag. Aber indem Sie eine angemessene Bedienerschulung sicherstellen, vorbeugende oder zustandsbasierte Wartung zum richtigen Zeitpunkt durchführen und auf eine bessere Gesamtkultur hinarbeiten, haben Sie eine viel bessere Chance, Ihre Ausrüstung in Topform zu halten.

Gerätewartung und Reparatur

- Autonome Wartung:Was es ist und warum es wichtig ist

- Was ist Zuverlässigkeit und Asset-Management?

- Was macht erstklassige Wartung und Zuverlässigkeit aus?

- Der Tod der Wartungsabteilung und was wir dagegen tun können

- Was können Sie tun, um die Wartung und Zuverlässigkeit zu verbessern?

- Die häufigsten Ursachen für Maschinenausfälle und wie man sie vermeidet

- Was ist ein Druckabfall und wie verhindert man ihn?

- 4 Wartungstipps zur Verlängerung der Gerätelebensdauer und des ROI

- Was ist Run to Failure und ist RTF immer schlecht?

- Anlagen- und Industriewartung