Schlüsselfaktoren für eine optimale Vermögensverwaltung

Abhängig von der Art der Ausrüstung und der Komplexität der Betriebsumgebung kann die Anlagenwartung eine Vielzahl unterschiedlicher Aktivitäten umfassen.

Dieser Artikel behandelt die Schlüsselfaktoren, die bei der Gestaltung des optimalen Wartungsplans für Ihre Ausrüstung berücksichtigt werden sollten.

Die allgemeine Bedeutung der Asset-Wartung

In einer Büroumgebung kann die Wartung von einfachen Sichtprüfungen bis hin zur Wartung und Reparatur von Computerarbeitsplätzen, Gebäudesystemen und anderer stationärer Anlageninfrastruktur reichen. Grundsätzlich alles, was Sie unter Anlagenwartung klassifizieren könnten.

In einer industriellen Umgebung mit komplexeren und empfindlicheren Geräten kann die Wartung Diagnose, Prüfung, Fehlersuche, Reparatur und sogar Überholung von rotierenden und stationären Hochspannungs- und Hochleistungsgeräten umfassen. Das ist die Natur der industriellen Instandhaltung.

Die Durchführung umfassender Wartungsarbeiten an jedem Gerät kann zeit- und ressourcenintensiv sein. Aus diesem Grund benötigen Sie eine solide Wartungsstrategie.

Der Zweck der Strategie besteht darin, die Wartung durch Berücksichtigung einer Reihe von Faktoren zu optimieren, wie zum Beispiel:

- Kosten- und Ressourcenbeschränkungen

- verfügbare Werkzeuge, Inventar und Ersatzteile

- Zustand der Ausrüstung

- Gerätekritikalität

- Anforderungen an Arbeitskräfte und Ausbildung

- Verfahren

- Ergonomie

- Gesundheits- und Sicherheitsbedenken

Es ist unwahrscheinlich, dass Sie beim ersten Versuch alles richtig machen. Wenn Sie jedoch die Faktoren verstehen, die wir unten besprechen, wird die Festlegung einer optimalen Anlagenwartung nie außer Reichweite sein.

Zu berücksichtigende Faktoren bei der Optimierung der Anlagenwartung

Eine optimale Anlagenwartung ist diejenige, die ein gutes Gleichgewicht der gegenläufigen Faktoren bietet, die mit jeder Ausrüstung verbunden sind.

So ist beispielsweise eine proaktive Wartung von Vorteil, eine übermäßige Wartung jedoch nicht. Sie können vorbeugende Wartung vermeiden, um kurzfristige Betriebskosten zu senken, aber unzureichend gewartete Anlagen werden Sie früher oder später in den Arsch beißen. Keines der Szenarien kann man als „optimales“ Asset Management bezeichnen.

Im Wesentlichen umfasst eine optimale Asset-Wartungsstrategie drei Schlüsselfaktoren:

Im Folgenden sind einige Faktoren aufgeführt, die bei der Optimierung der Wartung für eine Anlage berücksichtigt werden sollten.

1. Die Bedeutung von Asset-Performance-Daten

Die Verfügbarkeit von Qualitätsdaten ist der wichtigste Punkt bei der Entwicklung einer optimalen Wartungsstrategie.

Die Daten zu Wartungs- und Garantieinformationen von Original Equipment Manufacturers (OEM) werden oft als Ausgangspunkt für die Gestaltung der ersten Wartungsintervalle verwendet. Wenn das Gerät seine Nutzungsdauer erreicht, analysieren Wartungs- und Planungsingenieure häufig historische Zustands- und Ausfalldaten, um aufkommende Leistungstrends der Geräte zu verstehen und die routinemäßigen Wartungsintervalle entsprechend zu gestalten.

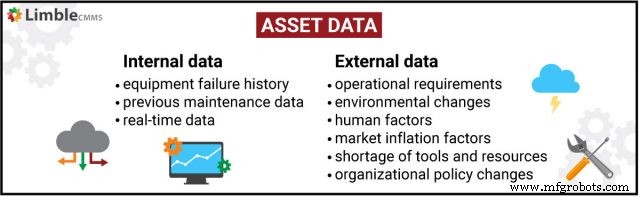

Idealerweise verfügen Sie über eine Reihe interner und externer Datenpunkte, aus denen Sie für jedes Ihrer kritischen Assets ziehen können. Die internen Datenpunkte umfassen die Fehlerhistorie der Ausrüstung, frühere Wartungsdaten und Echtzeitdaten, die von installierten Sensoren und Analysatoren empfangen werden. Der externe Datenpunkt umfasst betriebliche Anforderungen, Umweltveränderungen, menschliche Faktoren, Marktinflationsfaktoren, Mangel an Werkzeugen und Ressourcen sowie Änderungen der Unternehmenspolitik.

2. Wie können Sie Ihre Wartungsressourcen optimal nutzen?

Betrachten wir zum Beispiel einen Reihen-DC-Elektromotor, der ein Förderband antreibt. Aufgrund der starken Auswirkungen auf die Betriebseinnahmen möchten Wartungsingenieure möglicherweise immer noch Ressourcen in die Durchführung regelmäßiger ZfP-Tests am Motor investieren, unabhängig davon, ob zuvor kein signifikanter Fehler aufgetreten ist.

Andererseits können weniger kritische und/oder redundante Geräte aufgrund ihrer minimalen Auswirkungen auf den gesamten Betrieb weiterhin weniger häufig gewartet werden, um Personalzeit und Ressourcen zu sparen.

Diejenigen, die die Nutzung ihrer Wartungsressourcen optimieren möchten, müssen die Technologie um Hilfe bitten. Die Kombination von CMMS und vorausschauender Wartung ist die einfachste Lösung. Nur so haben Sie genügend Daten, um übermäßige Wartungen zu vermeiden und Wartungsarbeiten effizient zu organisieren.

3. Bedarf gegen Kosten abwägen

Eine der wichtigsten Aktivitäten bei der Optimierung der Wartung besteht darin, eine Bewertung der Lebenszykluskosten (LCC) der Ausrüstung durchzuführen. Die LCC oder Total Cost of Ownership (TCO) berücksichtigt alle Kosten, die durch Vermögenswerte entstehen können.

Darin enthalten sind die Anschaffungskosten für den Betrieb, die Wartung, die Verwaltung sowie die Entsorgungskosten. Sobald sich das Gerät dem Ende seiner Lebensdauer nähert, steigen die Wartungskosten aufgrund der steigenden Ausfallraten, während die Investitionskosten für die Anschaffung sinken.

Wenn sich die Instandhaltungskosten des bestehenden Vermögenswerts vollständig mit den Anschaffungskosten ausgleichen, ist eine weitere Instandhaltung des Vermögenswerts nicht mehr möglich. An dieser Stelle ist die optimale Entscheidung die Anschaffung neuer Geräte – im Gegensatz zur Erhaltung der bestehenden Anlage.

4. Verständnis Ihrer organisatorischen Fähigkeiten

Ein weiterer Faktor, der bei der Planung der Instandhaltung oft ignoriert wird, ist das Verständnis der Fähigkeiten des Managementsystems der Organisation, das Instandhaltungsregime aufrechtzuerhalten.

Der Wartungstechniker kann basierend auf den verfügbaren Daten und Analysen eine optimale Wartungsstrategie entwerfen. Wenn dem Wartungsteam jedoch Personal und Ressourcen fehlen, werden Sie nicht das gewünschte Ergebnis erzielen.

Eine gute Instandhaltungsplanungsübung besteht darin, eine Lückenanalyse in ausgewählten Bereichen wie Technologie, Ausbildung, menschlicher Faktor, Organisationskultur durchzuführen und entsprechend Lücken zu schließen.

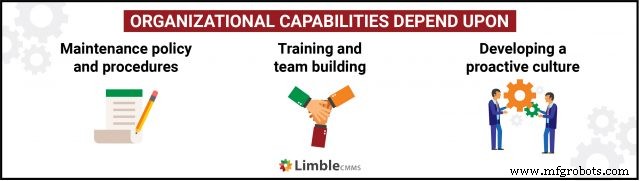

Im Folgenden sind verschiedene Aspekte der Wartungsoptimierung aufgeführt, die von den organisatorischen Fähigkeiten beeinflusst werden.

Wartungsrichtlinien und -verfahren

Die Entwicklung einer Wartungsrichtlinie ermöglicht eine konsistente Durchführung der Wartung für alle Assetklassen.

Der empfohlene Ansatz für jede Organisation besteht darin, eine starke Wartungsrichtlinie zu entwickeln, die die Geschäftsziele und die Verpflichtungen des Managements bei der Implementierung oder Verbesserung von Wartungsprogrammen widerspiegelt. Es bietet den Mitarbeitern auch strategische Orientierungshilfen. Es informiert sie darüber, welche Anlagen kritisch für das Geschäft sind und welche Wartungspläne sie haben.

Die für jede Anlageklasse spezifischen Wartungsverfahren sollten ebenfalls entwickelt werden, und sie sollten Schritt-für-Schritt-Anweisungen für Inspektions-, Service-, Reparatur- und/oder Überholungsausrüstungen enthalten. Standardisierte Wartungsverfahren gewährleisten eine gleichbleibende Qualität der durchgeführten Wartungsarbeiten und können Ausfallzeiten deutlich reduzieren.

Schulung und Teambildung

Der Mensch ist anfällig für Fehler. Menschliche Fehler lassen sich nicht vermeiden. Sie können nur kontrolliert und/oder abgeschwächt werden.

Intelligente Onboarding-Prozesse und Wartungsschulungen können die technische Kompetenz Ihrer Mitarbeiter deutlich verbessern. Dies kann Unfälle beim Betrieb der Ausrüstung und bei der Durchführung sicherheitskritischer Wartungsarbeiten reduzieren.

Das Ergebnis? Eine spürbare Verbesserung Ihrer Fähigkeit, eine optimale Anlagenwartung zu gewährleisten.

Entwicklung einer proaktiven Kultur basierend auf kontinuierlicher Verbesserung

Bei der Wartung ist Proaktivität eine Eigenschaft, die dazu drängt, weiterhin nach potenziellen Bedrohungen zu suchen, die zu Fehlfunktionen der Ausrüstung führen können.

Mit anderen Worten, Sie warten nicht darauf, dass die Scheiße den Lüfter trifft. Die Umsetzung einer proaktiven Wartungsstrategie hängt von der Zustimmung von Wartungstechnikern und Betreibern ab. Das Erreichen einer proaktiven Denkweise geschieht nicht über Nacht und muss gepflegt und beharrt werden.

Instandhaltungsleiter und andere Führungsrollen in der Instandhaltungsabteilung müssen mit gutem Beispiel vorangehen. Sie müssen zeigen, dass Eigeninitiative geschätzt wird.

5. Optimieren von Wartungsarbeiten mit CMMS-Software

Das CMMS ist die robusteste Methode zur Optimierung und Rationalisierung von Wartungsprogrammen. Es bietet eine systematische Möglichkeit, Asset-Daten zu sammeln, zu sortieren, zu analysieren und visuell anzuzeigen. Darüber hinaus automatisiert die CMMS-Software eine Vielzahl von Wartungsaufgaben, die manuell einfach zu schwierig zu verwalten sind.

Durch den Einsatz von CMMS-Software kann eine Optimierung auf verschiedene Weise erreicht werden, die wir weiter unten besprechen werden.

Automatisierung von Wartungsworkflows

Arbeitsanfragen entgegennehmen und prüfen, Aufgaben zuweisen, PMs planen, Notfälle bei Personalengpässen bewältigen, Investitionsprojekte koordinieren, Kosten und Effizienz der durchgeführten Wartungsarbeiten verfolgen… – so viel Arbeit, so wenig Zeit.

Ein modernes, mobiles CMMS kann ganze Prozesse oder Teile jedes eben erwähnten Prozesses automatisieren. Anstatt zu erklären, wie, hier ist ein Video, das zeigt, wie Sie die Arbeit mit Limble CMMS verwalten:

Ersatzteilbestand verfolgen

Auch die Verfügbarkeit des Inventars spielt eine entscheidende Rolle für den Erfolg des Wartungsprogramms.

Die meisten CMMS-Systeme umfassen eine Hauptbestandsaufnahme aller Geräte sowie deren Ersatzteile. Sie können proaktiv Schwellenwerte für Mindest- und Höchstmengen an Ersatzteilen festlegen und automatisch Bestellungen für Ersatzteile freigeben, die für die Wartung kritischer Geräte unerlässlich sind. CMMS hilft auch bei der Entwicklung von Teilesätzen, wodurch viel Zeit gespart wird, um Werkzeuge und Ressourcen für Wartungsarbeiten an jedem Gerät zu sammeln.

Mit Limble CMMS haben Sie einen zusätzlichen Bonus der automatischen Verfolgung des Teileverbrauchs. Nach Abschluss seines Arbeitsauftrags gibt ein Techniker die genauen Ersatzteile oder anderen MRO-Bestände ein, die er „ausgegeben“ hat. Limble aktualisiert automatisch seine Ersatzbestandsdatenbank, um alles auf dem neuesten Stand zu halten und Ihnen zu helfen, genaue Vorhersagen zu treffen.

Natürlich bedeutet ein Inventar-Tracking-System nicht, dass alle Probleme mit der Inventarverwaltung auf magische Weise verschwunden sind. Sie müssen weiterhin die Best Practices für das Teilemanagement befolgen.

Behalten Sie Ihre Wartungs-KPIs im Blick

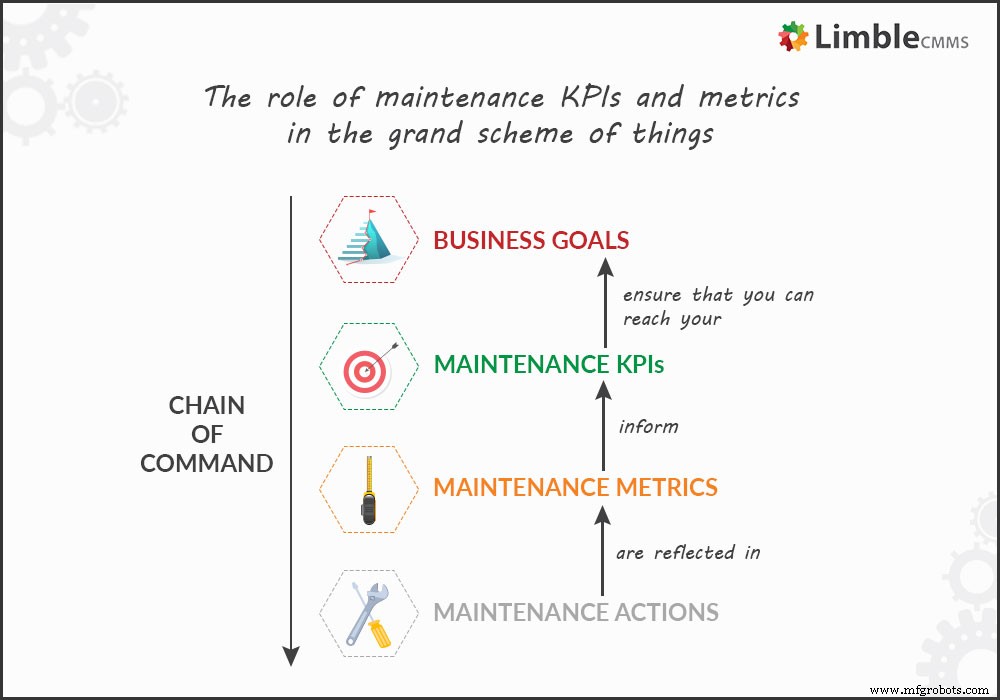

Woher wissen Sie, wann ein Prozess optimiert ist? Was sind die Anzeichen dafür, dass Sie tatsächlich eine schlanke Wartungsabteilung betreiben? Der einzige sichere Weg, dies zu erkennen, besteht darin, sich sorgfältig ausgewählte KPIs und Leistungskennzahlen anzusehen.

Instandhaltungs-KPIs werden oft von Zuverlässigkeits- und Wartbarkeitsingenieuren (R&M) festgelegt, um aufkommende Trends bei der Anlagenleistung zu verfolgen. Was auch immer der Zweck der Definition von Leistungskennzahlen ist, Manager und Ingenieure benötigen zuverlässige Daten.

Wenn die CMMS-Datenbank auf dem neuesten Stand ist, können sie benutzerdefinierte Wartungsberichte erstellen und verfolgen, wie effizient und effektiv ihre Wartungsaktivitäten sind. Am wichtigsten ist, dass sie in der Lage sind, fundierte Entscheidungen zu treffen.

Wartungsoptimierung ist eine komplexe Aufgabe…

…das beinhaltet eine gründliche Untersuchung einer Reihe von Faktoren, die über die reine Wartung und Reparatur der Geräte hinausgehen.

Die wahre Essenz der Optimierung wird erreicht, wenn der Wartungsaufwand nur den Wartungsbedarf ausgleicht. Dies ist die Zeit, in der die Ausrüstung weder unter- noch überwartungsbedürftig ist.

Dieses Gleichgewicht kann nur erreicht werden, wenn der Wartungsbedarf im Kontext der organisatorischen Fähigkeiten und der Gerätezustandsdaten analysiert wird, unterstützt durch prädiktive Algorithmen und computergestützte Wartungsmanagementsoftware.

Gerätewartung und Reparatur

- Gerätebesitz für Wartungstechniker

- Betriebszeit ist der Schlüssel zur Produktion im Werk von American Gypsum

- Nachverfolgung ist der Schlüssel zu mehr Effizienz

- 3 Schlüssel für die Vermietung und Wartung von Industrieanlagen

- 4 Faktoren, die zu einer ineffektiven geplanten Wartung beitragen

- Sieben Tipps zur Asset-Wartung mit CMMS-Software

- Drei Tipps für die Wartung von Industrieanlagen

- Tipps zur Verbesserung von Wartungsprogrammen

- Drei Schlüsselfaktoren für Niederdruck-Druckluft im Bergbau

- Einrichten einer Systembaseline für optimale Leistung