Gibt es die beste Wartungsstrategie? 5 Wartungsstrategien im Vergleich

Bei der Auswahl einer Wartungsstrategie können wir mit Sicherheit sagen, dass es besser ist, proaktiv als reaktiv zu sein. Es ist jedoch eine große Entscheidung, und es stehen eine Handvoll praktikabler proaktiver Wartungsstrategien zur Auswahl.

Sie unterscheiden sich in Komplexität, Effektivität und Implementierungskosten – Sie sollten diese Entscheidung also nicht treffen, ohne zu verstehen, was sie jeweils mit sich bringen.

Gibt es so etwas wie die beste Wartungsstrategie? Die kurze Antwort ist nein. Die lange Antwort finden Sie weiter unten, da wir die wichtigsten Merkmale, Unterschiede und Anwendungsszenarien vergleichen .

Sie können die Inhaltstabelle auf der linken Seite des Bildschirms verwenden, um schnell zu den Teilen des Artikels zu navigieren, die Sie am meisten interessieren.

Wo ist Ihre Wartungsabteilung gerade?

Wenn wir die Wartungsstrategien isoliert betrachten, können wir objektiv sagen, dass die vorgeschriebene Wartung der richtige Weg ist. Es ist die genaueste Strategie, erfordert den geringsten Personaleinsatz und liefert die besten Ergebnisse in Bezug auf Geräteleistung, Verfügbarkeit und Betriebszeit.

Leider funktioniert die reale Welt nicht so. Unternehmen haben unterschiedliche Wartungsbudgets, verwenden unterschiedliche Ressourcen, haben Mitarbeiter mit unterschiedlichen Fähigkeiten und haben unterschiedliche Ausgangspositionen . Konzentrieren wir uns für eine Minute auf Letzteres als den am meisten übersehenen Faktor.

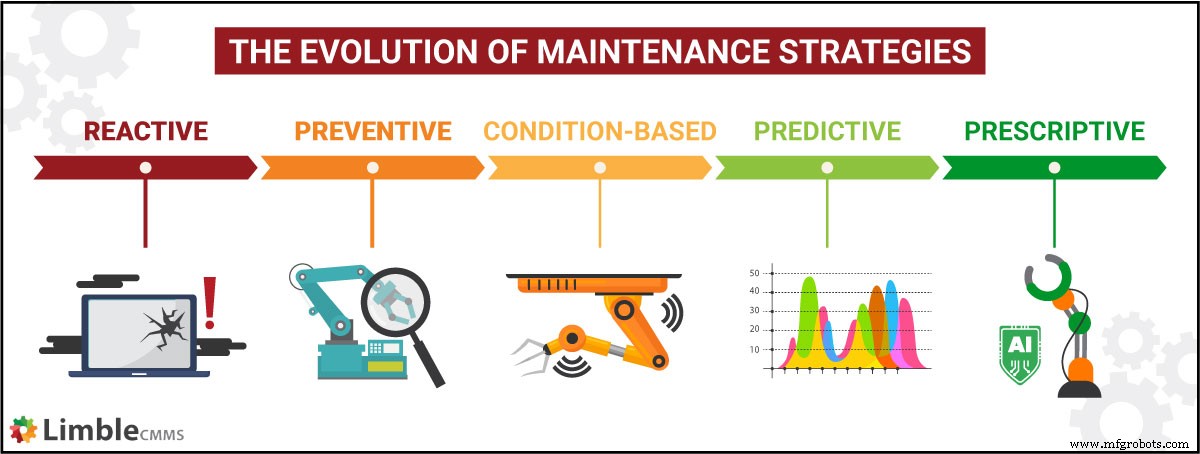

Im Laufe der Jahre haben Fortschritte in der Sensor- und IIoT-Technologie die Entwicklung von Wartungsstrategien erleichtert.

Von links nach rechts gehend bringt jede nachfolgende Wartungsstrategie zusätzliche Vorteile. Ebenso ist es mit zusätzlichen Kosten und Komplexität verbunden. Aus diesem Grund ist es schwierig, zwei oder drei Schritte voraus zu springen. Wenn Sie in einem reaktiven Modus feststecken, ist es sehr schwierig, einen erfolgreichen Übergang direkt zur vorausschauenden Wartung zu vollziehen.

Die Reise wird viel reibungsloser verlaufen, wenn Sie der natürlichen Entwicklung dieser Strategien folgen. Bevor Sie eine Entscheidung treffen, sollte jede Wartungsabteilung überlegen, wo sie sich gerade befindet – was ihre aktuellen Grenzen und Möglichkeiten sind.

Für diejenigen, die entschlossen sind, einen größeren Sprung zu wagen – machen Sie sich einen Gefallen und starten Sie mit einem Pilotprojekt.

Kriterien für die Auswahl der effektivsten Wartungsstrategie

Wir glauben, dass der beste Ansatz für das Instandhaltungsmanagement darin besteht, eine Mischung aus Instandhaltungsstrategien anzuwenden, die auf der Kritikalität der genutzten Anlagen basieren.

Könnten wir eine Organisation finden, in der die vorbeugende Wartung eine ideale Strategie für alle ihre Anlagen ist? Sicher, aber das ist ungewöhnlich – und der Grund, warum eine allgemein beste Wartungsstrategie kann nicht existieren.

Die Anwendung der richtigen Strategie auf jeden Vermögenswert erfordert ein gründliches Verständnis von:

- Ihre Vermögenswerte (deren Fehlermodi und Wartungsanforderungen)

- Ihre Fähigkeiten (Budget, Fähigkeiten, Zugang zu Tools und Technologie)

- Wartungsstrategien (Funktionsweise, Vor- und Nachteile, Implementierungskosten und Anforderungen)

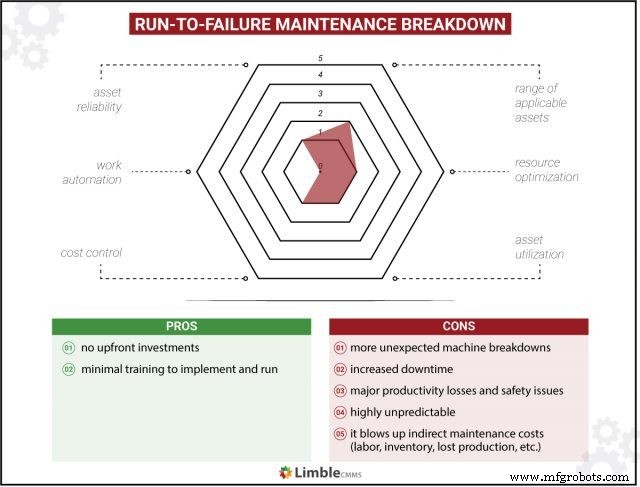

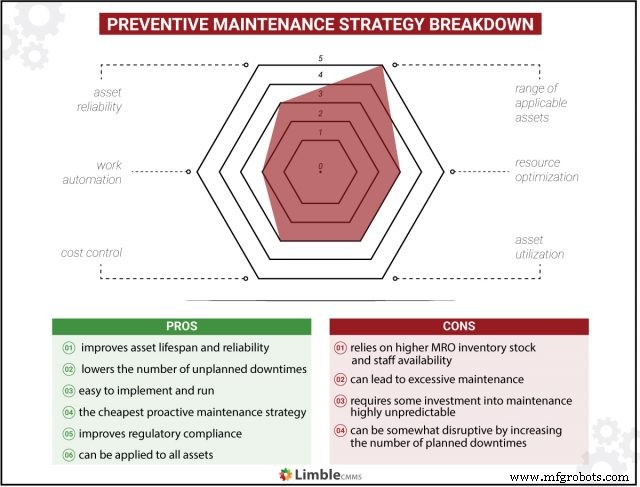

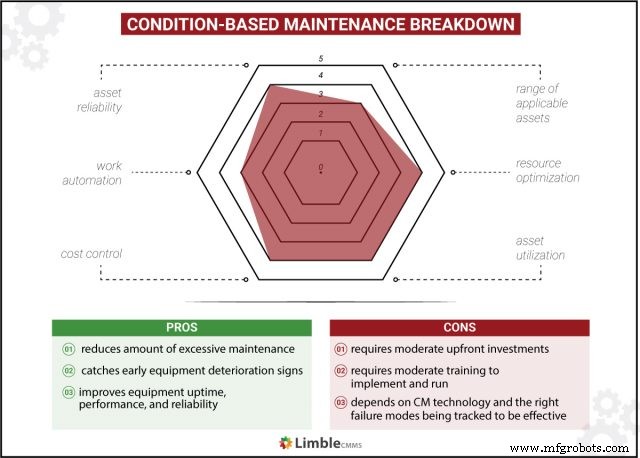

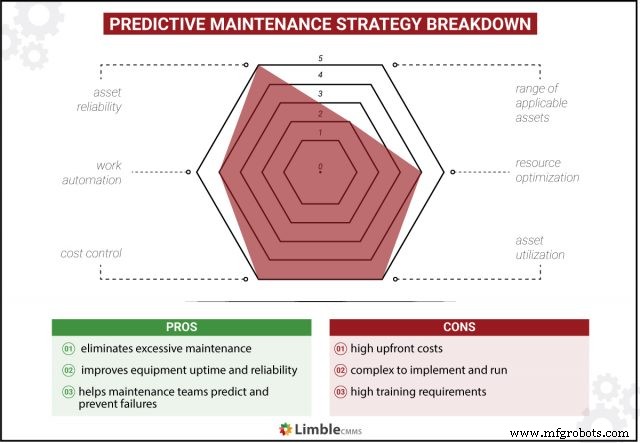

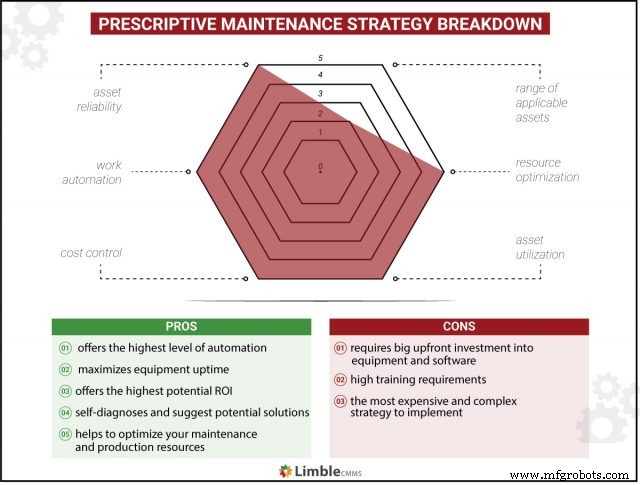

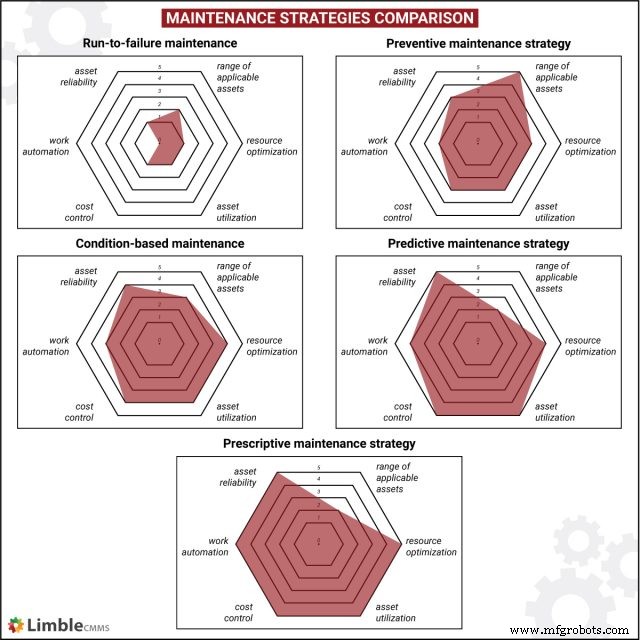

Im nächsten Abschnitt konzentrieren wir uns auf den dritten Punkt. Wir werden kurz erklären, wie jede Strategie funktioniert und sie anhand der folgenden Faktoren bewerten:

- Satz unserer vorausgewählten Faktoren (Anlagenzuverlässigkeit, Arbeitsautomatisierung, Kostenkontrolle, Anlagenauslastung, Möglichkeit zur Optimierung der Wartungsressourcen, Bandbreite der anwendbaren Anlagen)

- Vor- und Nachteile

- Kosten für Implementierung und Ausführung

- Implementierungsanforderungen (in Bezug auf Fähigkeiten, Hardware und Software)

- am besten verwendet für (welche Arten von Vermögenswerten)

Wir werden einige benutzerdefinierte Grafiken einfügen, die Ihnen helfen, den relativen Unterschied zwischen diesen Faktoren zu visualisieren.

Jeder Abschnitt endet mit einem Link zu einem ausführlichen Leitfaden, der die jeweilige Wartungsstrategie detaillierter erläutert.

Vergleich von fünf Haupttypen von Wartungsstrategien

Wir schließen produktive Gesamtwartung, autonome Wartung und korrektive Wartung aus diesem Vergleich aus, da dies Konzepte sind, die zusätzlich zu jeder Wartungsstrategie angewendet werden können, für die Sie sich entscheiden.

1) Run-to-Failure-Wartung

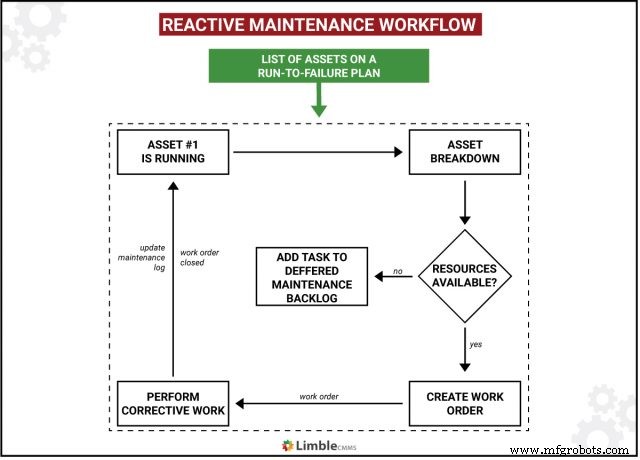

Run-to-Failure-Wartung (auch bekannt als reaktive Wartung) stellt häufig das Fehlen einer tatsächlichen Wartungsstrategie dar. Es deutet darauf hin, dass die Wartungsabteilung keinen Plan hat – sie wartet, bis etwas kaputt geht, und schickt dann ein Team, um es zu reparieren. Spülen und wiederholen.

Dieser Ansatz kann, wenn er auf alle physischen Vermögenswerte angewendet wird, ein Unternehmen buchstäblich ruinieren. Links und rechts fangen die Dinger an zu brechen. Wartungsteams können nicht überall gleichzeitig sein. Der Rückstand bei der verzögerten Wartung beginnt zu wachsen und betriebliche Probleme werden unerträglich.

Es ist kein schöner Anblick. Während die Organisation ein CMMS (oder ein alternatives kostenloses Wartungsticketsystem) implementieren kann, um effizienter zu sein, ist der reaktive Ansatz für die Wartung eine schlechte langfristige Lösung.

Wir haben gerade ein ziemlich düsteres Bild gemalt. Eine Run-to-Failure-Wartungsstrategie sollte jedoch nicht vollständig verworfen werden .

Nicht reparierbare Anlagen wie Glühbirnen und Anlagen, die sich dem Ende ihres Lebenszyklus nähern, können nach einem Ausfall einfach ersetzt werden. Sie können berechtigterweise einen Run-to-Failure-Wartungsplan haben .

Außerdem arbeiten Wartungsabteilungen mit begrenzten Budgets. Sie verfügen oft nicht über genügend Ressourcen, um die gesamte Anlage proaktiv zu warten. Dennoch sollten sie bei der Auswahl der Assets, die in das Run-to-Failure-Wartungsprogramm aufgenommen werden, vorsichtig sein.

Zusätzliche zu berücksichtigende Faktoren:

- Kosten für Implementierung und Betrieb: keine Initialkosten, sehr günstig in der Ausführung.

- Umsetzungsanforderungen: es gibt keine nennenswerten Anforderungen (obwohl es immer noch von der Verwendung eines computergestützten Wartungsmanagementsystems profitieren kann).

- Am besten verwendet für: nicht reparierbare Assets, Assets mit niedriger Priorität, die billig und leicht zu reparieren oder zu ersetzen sind, einfache Assets, die Sie nach dem nächsten Ausfall ersetzen möchten.

2) Präventive Wartungsstrategie

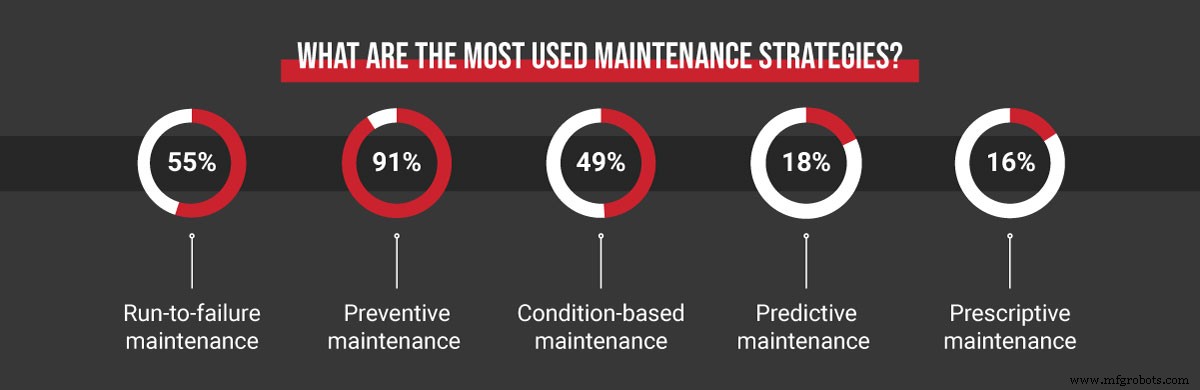

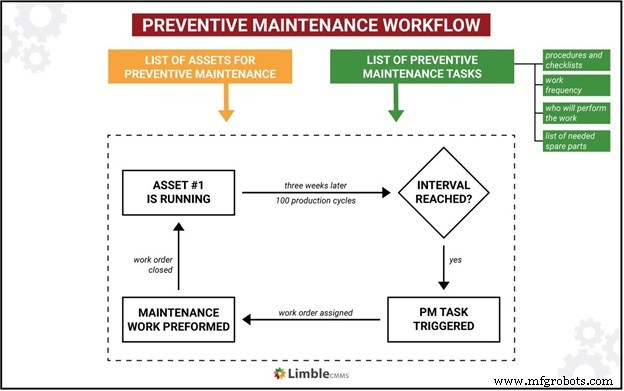

Laut unserem Wartungsbericht 2021 ist vorbeugende Wartung die beliebteste Asset-Management-Strategie.

Vorbeugende Wartung (auch bekannt als vorbeugende Wartung) ist die einfachste und günstigste proaktive Wartungsstrategie. Es gewann an Bedeutung, als Unternehmen erkannten, dass es kostengünstiger ist, in regelmäßige Wartung zu investieren, als auf den Ausfall von Anlagen zu warten – und all die negativen Folgen zu bewältigen, die mit ungeplanten Ausfallzeiten einhergehen.

Es gibt zwei Arten der vorbeugenden Wartung, je nachdem, wie die Wartungsaktivitäten geplant sind:

- Kalenderbasierte Wartung (Filterwechsel alle paar Monate; Ölwechsel alle drei Wochen )

- nutzungsbasierte Wartung (nach X Arbeitsstunden; alle X Produktionszyklen )

Diese beiden Typen stellen gleichzeitig die stärksten und schwächsten Seiten von vorbeugenden Wartungsprogrammen dar.

Regelmäßige Wartungen sorgen für die Gesunderhaltung der Anlagen. Dies kann jedoch zu übermäßiger Wartung führen – wie dem Austausch von Teilen, die noch eine Weile verwendet werden könnten. Glücklicherweise können Unternehmen den Bestandsverlauf, Wartungsprotokolle und andere CMMS-Daten nutzen, um übermäßige Wartung auf einem akzeptablen Niveau zu halten.

Zusätzliche zu berücksichtigende Faktoren:

- Kosten für Implementierung und Betrieb: niedrige bis mittlere Kosten; die günstigste proaktive Wartungsstrategie.

- Umsetzungsanforderungen: proaktive Wartungskultur, CMMS oder ein gleichwertiges System zur Verwaltung der Wartungsarbeiten und Sicherstellung der Verfügbarkeit von Ersatzteilen, Mitarbeiter, die für die Durchführung von vorbeugenden Wartungsaufgaben geschult sind.

- Am besten verwendet für: alle Vermögenswerte, die bei Ausfall Betriebsprobleme verursachen können; alle Vermögenswerte mit niedriger und mittlerer Priorität, deren Reparatur oder Ersatz teuer ist.

Weitere Informationen finden Sie in unserem vollständigen Leitfaden zur vorbeugenden Wartung. In diesem Abschnitt erfahren Sie, wie Sie einen vorbeugenden Wartungsplan von Grund auf erstellen.

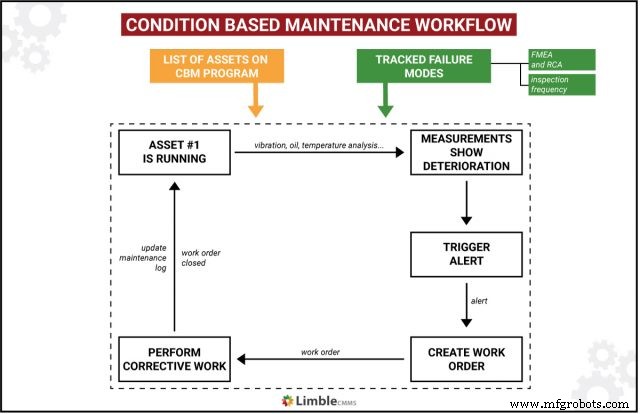

3) Zustandsbasierte Instandhaltung (CBM)

Zustandsbasierte Wartung (CBM) macht einen Schritt nach vorn, indem es Condition-Monitoring-Technologie in den Mix einführt. Es verwendet Schwingungsanalyse, Ultraschallprüfung, Infrarotprüfung und andere Techniken, um den aktuellen Zustand einer Anlage und ihrer Komponenten zu beurteilen.

Diese Informationen werden dann verwendet, um effizientere Wartungspläne zu erstellen.

Das Problem, das CBM zu lösen versucht, hängt mit der Art und Weise zusammen, wie sich der Verschleiß ansammelt. Abhängig von Faktoren wie Inputmaterialien, Umgebungsbedingungen und dem Verhalten des Maschinenbedieners verschlechtert sich die gleiche Art von Vermögenswerten in unterschiedlichem Tempo.

Anstatt einem festen Zeitplan zu folgen, können sich Wartungsmanager auf Zustandsüberwachungsdaten und die P-F-Intervalle verlassen, um die Arbeit basierend auf dem aktuellen Zustand der Anlage zu planen.

Zusätzliche zu berücksichtigende Faktoren:

- Kosten für Implementierung und Betrieb: mittlere Kosten; hängt von der Art der Zustandsüberwachungstechnologie ab, die das Unternehmen kaufen muss.

- Umsetzungsanforderungen: Zustandsüberwachungsgeräte, CMMS, geschulte Mitarbeiter, die wissen, wie man Zustandsüberwachungstechnologie einsetzt.

- Am besten verwendet für: jedes Asset mit mittlerer oder hoher Priorität, dessen Fehlermodi mit CBM-Geräten leicht verfolgt werden können.

Weitere Informationen finden Sie in unserem ausführlichen Leitfaden zur zustandsbasierten Wartung.

4) Vorausschauende Wartungsstrategie (PdM)

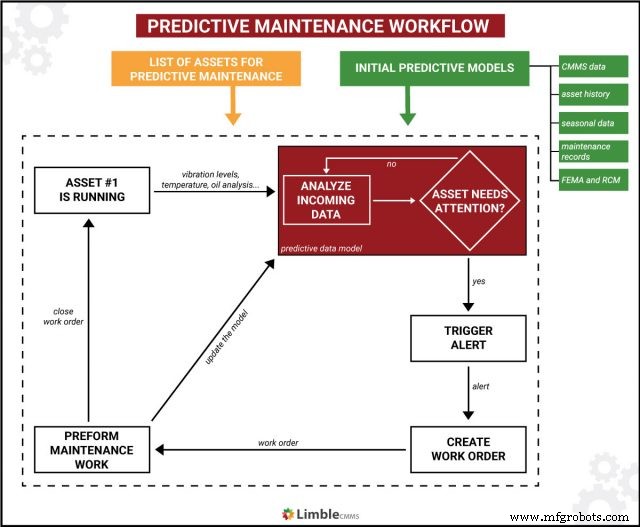

Eine vorausschauende Wartungsstrategie ist eine genauere Version der zustandsbasierten Wartung. Es verwendet Zustandsüberwachungsdaten, OEM-Empfehlungen, Wartungsprotokolle und andere Daten, um Algorithmen zu erstellen, die Geräteausfälle vorhersagen können.

Das Modell basiert auf prädiktiven Algorithmen, die durch maschinelles Lernen unterstützt werden. Je mehr Daten es hat, desto genauer kann das Modell Fehler vorhersagen. Aus diesem Grund muss es ständig aktualisiert werden.

Das Endziel von Predictive Maintenance ist die Optimierung des Einsatzes von Instandhaltungsressourcen. Da genau bekannt ist, wann ein bestimmtes Teil ausfällt, können Wartungsarbeiten weit im Voraus geplant und geplant werden, wodurch gleichzeitig übermäßige Wartung und unerwartete Anlagenstillstände vermieden werden.

Zusätzliche zu berücksichtigende Faktoren:

- Kosten für Implementierung und Betrieb: hohe Anschaffungskosten mit hohem ROI-Potenzial im Laufe der Zeit.

- Umsetzungsanforderungen: verschiedene Soft- und Hardwarelösungen, Zustandsüberwachungssensoren, Predictive Analytics, Spezialtraining in Data Science und Predictive Modeling.

- Am besten verwendet für: kritische Vermögenswerte.

Weitere Informationen finden Sie in unserem vollständigen Leitfaden zur vorausschauenden Wartung.

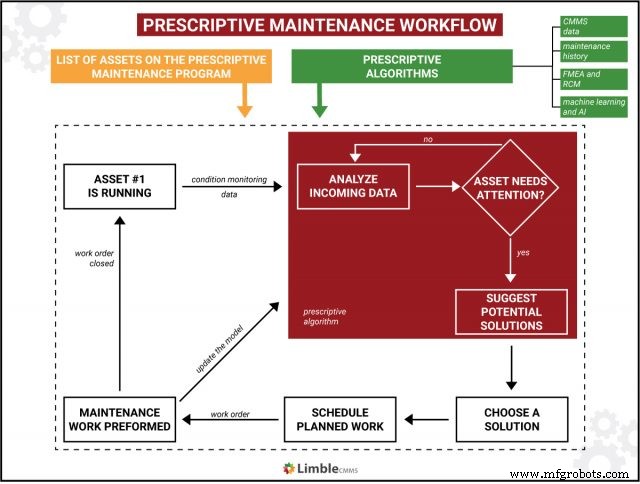

5) Präskriptive Wartungsstrategie (RxM)

Die präskriptive Wartungsstrategie stellt den fortschrittlichsten Ansatz für die Anlagenwartung dar.

RxM hört nicht damit auf, potenzielle Fehler vorherzusagen. Es basiert auf maschinellem Lernen und künstlicher Intelligenz, um präskriptive Algorithmen zu erstellen. Diese Algorithmen sagen nicht nur Fehler voraus – sie bieten potenzielle Lösungen für die von ihnen identifizierten potenziellen Probleme.

Dan Mikovic von LNS Research hat es in seinem Beitrag großartig erklärt:

Nehmen wir an, ein Gerät weist eine steigende Lagertemperatur auf. Predictive Analytics untersucht das Temperaturprofil und sagt Ihnen, dass es wahrscheinlich in X Zeit fehlschlagen wird. Auf der anderen Seite sagt Ihnen die präskriptive Analyse, dass die Zeit bis zum Ausfall verdoppelt werden kann, wenn Sie die Ausrüstung um Y% verlangsamen, wodurch Sie innerhalb des bereits geplanten Wartungsfensters bleiben und aufdecken, ob Sie die geplanten Produktionsanforderungen noch erfüllen können.

Zusätzliche zu berücksichtigende Faktoren:

- Kosten für Implementierung und Betrieb: sehr hohe Vorlaufkosten mit dem höchsten potenziellen ROI im Laufe der Zeit.

- Umsetzungsanforderungen: wie bei der vorausschauenden Wartung, nur mit einer zusätzlichen Komplexitätsebene.

- Am besten verwendet für: kritische Vermögenswerte; hochautomatisierte Systeme mit vielen Zustands- und Leistungsdaten.

Weitere Informationen finden Sie in diesem aufschlussreichen Leitfaden zur vorgeschriebenen Wartung.

Wartungsstrategievergleich zusammengefasst

Wir haben euch bisher ziemlich viele Informationen zugeworfen. Wir wissen, dass es schwer ist, alles gleichzeitig im Kopf zu jonglieren. Unten sind einige Vergleiche nebeneinander, um dies zu beheben.

Das obige Bild soll den relativen Unterschied zwischen verschiedenen Wartungsstrategien in Bezug auf spezifische Faktoren zeigen.

Die Ressourcenoptimierung zeigt beispielsweise, wie die vorausschauende Wartung Wartungsplanern und -managern ermöglicht, ihre Wartungsressourcen effizienter zuzuweisen und zu nutzen, als wenn sie reaktive oder präventive Wartung durchführen.

Beachten Sie, dass die Grafiken keine anderen wichtigen Faktoren wie Implementierungskosten und Anforderungen enthalten. Wir haben diese in den vorherigen Abschnitten besprochen.

Anwenden der richtigen Wartungsstrategie auf jede Anlage

Was ist also die beste Wartungsstrategie für Anlage X? Dies ist eine häufige Frage und führt das Gespräch oft in die falsche Richtung.

Eine viel bessere Frage wäre:Wie können wir diese spezifischen Fehlermodi von Anlage X angehen?

Jedes komplexe Asset kann auf verschiedene Weise ausfallen. Vergiss das. Jede Komponente jeder komplexen Anlage kann mehrere Fehlermodi haben.

Nehmen wir zum Beispiel ein Förderband. Antriebsmotor kann durch ausgefallenen Lüfter überhitzen. Das Getriebe kann ausfallen, wenn sich Zahnschäden aufgrund von Abrieb oder Korrosion ansammeln. Das Lager der Antriebswelle kann aufgrund von übermäßiger Belastung, Korrosion, mangelnder Schmierung oder zahlreichen anderen Gründen versagen. Der Riemen selbst kann aufgrund unzureichender Spannung durchrutschen.

Nicht alle Fehlermodi sind gleich. Sie unterscheiden sich in der Schadenshöhe, die sie anrichten können, wie schnell sie behoben werden können, wie teuer sie sind und wie hoch die Wahrscheinlichkeit ist, dass sie überhaupt auftreten.

Die Auswahl der richtigen Präventionsmethoden für identifizierte Fehlermodi (oder Technologien zu deren Vorhersage) ist leichter gesagt als getan. Eine mögliche Lösung liegt in Form einer zuverlässigkeitsorientierten Wartung.

Durchführen einer zuverlässigkeitsorientierten Wartung (RCM)

Zuverlässigkeitsorientierte Wartung ist ein strukturierter Wartungsprozess, der hilft, herauszufinden, welche Wartungsmethoden für jedes Maschinenteil am besten funktionieren. Es konzentriert sich auf die effiziente und kostengünstige Verbesserung der Zuverlässigkeit und Funktionalität kritischer Assets.

Die RCM-Analyse basiert auf der Identifizierung potenzieller Funktionsfehler, der Fehlerursachen und der Schwere ihrer nachgelagerten Auswirkungen (was im Grunde eine FMEA-Analyse ist). Aber es hört hier nicht auf . Sein Rahmen hilft Ihnen bei der Auswahl der am besten geeigneten Präventionsmethoden.

Letztendlich hilft es Ihnen, den effektivsten Wartungsplan für das analysierte Gerät zu erstellen.

Jeder Ausfall kann eine Vielzahl von negativen Auswirkungen haben, wie erhöhte Arbeitskosten, Geräteschäden, Produktivitätsverlust usw., die in Form von verlorenen $$ quantifiziert werden können. Wenn Sie wissen, wie viel Sie durch einen bestimmten Fehler verlieren könnten, ist es viel einfacher zu entscheiden, wie viel Ressourcen Sie investieren sollten, um ihn zu verhindern.

Die Lösung kann eine der oben besprochenen Wartungsstrategien sein – von der Verwendung von Sensoren und Analysen zur Verfolgung der Verschlechterung bis hin zum tatsächlichen Auftreten des Fehlers und der Bereitschaft, ihn zu beheben.

Denken Sie daran, dass RCM ein komplexer Prozess ist, der sich aus Wartungsdaten speist. Wenn Sie rein reaktiv sind, kein CMMS haben und Ihre Wartungsprotokolle ein Durcheinander sind, ist Ihre Organisation wahrscheinlich nicht bereit, RCM auszuführen. Beginnen Sie mit vorbeugender Wartung und steigen Sie nach oben.

Durchführen einer risikobasierten Wartung (RbM)

Die risikobasierte Instandhaltung ist ein Instandhaltungsprozess, der Ihnen hilft, den wirtschaftlichsten Einsatz Ihrer Instandhaltungsressourcen zu ermitteln. Es hilft, Ressourcen von unkritischen zu kritischen Assets umzuleiten. Dies ist besonders hilfreich, wenn Sie mit einem begrenzten Budget arbeiten, mit dem sich die meisten Wartungs- und Facility Manager identifizieren können.

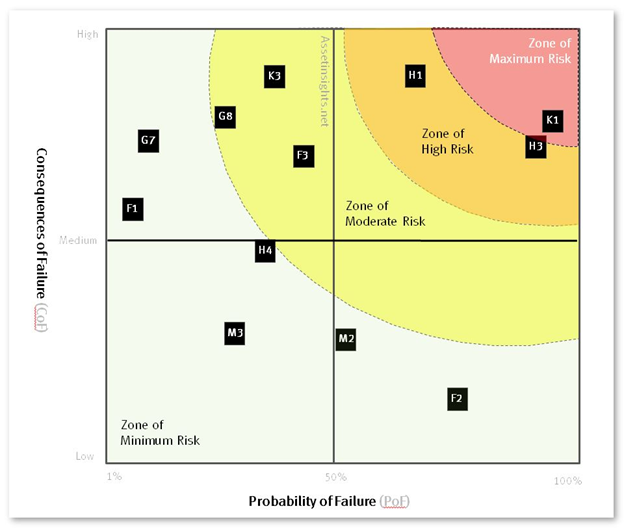

Die Kritikalität eines Vermögenswerts wird mithilfe einer Risikomatrix (auch bekannt als Kritikalitätsmatrix) bestimmt. Jeder Anlage wird ein Faktor für die Ausfallwahrscheinlichkeit (PoF) und die Ausfallfolge (CoF) zugewiesen. Sie können diese verwenden, um jedes Asset in der Kritikalitätsmatrix abzubilden. Sie sollten so etwas bekommen:

Eine Darstellung einer Kritikalitätsmatrix

Genau wie RCM stützt sich auch RbM auf relevante Wartungsdaten, um sicherzustellen, dass jedem Asset die richtigen PoF- und CoF-Faktoren zugewiesen werden.

Natürlich sollten die kritischsten Assets die meiste Aufmerksamkeit erhalten. Daher ist es einfacher, die Investition in Zustandsüberwachung und prädiktive Technologie zu rechtfertigen, um Ihre Vermögenswerte mit höchster Priorität im Auge zu behalten.

Auch wenn dies in einigen Fällen möglicherweise redundant ist, können Sie RbM technisch verwenden, um Ihre kritischen Assets zu identifizieren und diese Assets dann durch den RCM-Prozess zu ziehen, um Präventionsmethoden auszuwählen und den Wartungsplan zu erstellen.

Weitere Informationen finden Sie in unserem Leitfaden zur Verwendung der risikobasierten Wartung.

Unter Berücksichtigung der verfügbaren internen Ressourcen

Die Wahl zwischen verschiedenen Präventionsmethoden und Instandhaltungsstrategien muss unter Berücksichtigung der verfügbaren internen Ressourcen erfolgen. Wartungsabteilungen sind mit allen möglichen Einschränkungen konfrontiert, wie zum Beispiel:

- begrenztes Budget

- schwache Unterstützung durch das Top-Management

- Mangel an Arbeitskräften

- kein Zugriff auf erforderliche Zustandsüberwachungsgeräte und andere Wartungstools

- kein Zugriff auf die erforderliche Technologie (CMMS, Predictive/Prescriptive Analytics)

- alte Assets, die nur schwer und teuer mit bestimmten Sensoren nachgerüstet werden können

- Mangel an organisationsinternem Wissen, um neue Technologien zu verwenden (oder sogar komplexe Zuverlässigkeitstechniken wie FMECA, RCA und RCM durchzuführen)

- schlechte Unternehmenskultur, die in einer reaktiven Denkweise feststeckt

Die meisten (wenn nicht alle) dieser Herausforderungen resultieren aus knappen Wartungsbudgets. Das Top-Management wird keinen plötzlichen Sinneswandel haben. Wartungsmanager müssen mit dem arbeiten, was sie haben.

Als kostengünstige Option ist die vorbeugende Wartung nach wie vor die beste Strategie, um von der reaktiven Wartung wegzukommen. Es ist relativ einfach einzurichten und erfordert nicht viel Training. Am wichtigsten ist, dass die Implementierung in kleinen Schritten verteilt werden kann. Auf diese Weise kann die Organisation die Übergangsgeschwindigkeit an ihre Fähigkeiten anpassen.

Die beste Wartungsstrategie ist NICHT die beste auf dem Papier. Es ist dasjenige, das Sie erfolgreich implementieren und ausführen können.

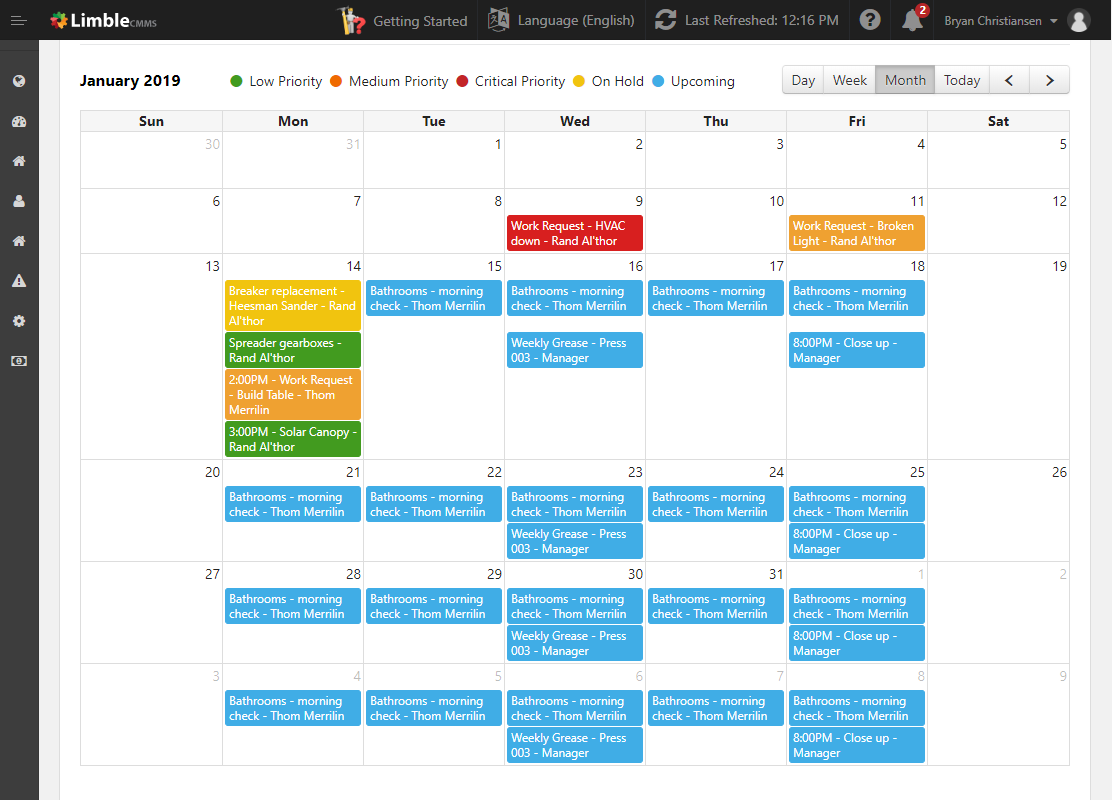

Mit Limble CMMS einen einzigen Wartungskalender für alle Assets erstellen

Unabhängig von der Strategie braucht jeder einen sauberen Wartungskalender, um Wartungsarbeiten zu planen und zu planen. Es gibt zu viele bewegliche Teile, um alles manuell zu erledigen.

Ein Beispiel für einen Wartungskalender in einem Limble-CMMS

Wenn die Assets, die Sie verfolgen möchten, in die Datenbank aufgenommen werden, können Sie mit der CMMS-Software schnell alle präventiven Aufgaben einrichten. Sie können auch eingehende Arbeitsanforderungen verwalten, Aufgabenprioritäten ändern, bestimmte Aufgaben neu planen und zuweisen und genau verfolgen, wie viel Wartungsressourcen Sie für jede Anlage aufwenden.

Mit all diesen Daten sind Sie in der Lage, die anfänglichen Wartungspläne zu verbessern. Sie könnten sogar in Erwägung ziehen, die Wartungsansätze für bestimmte Anlagen und Fehlermodi zu wechseln.

Wenn Sie die Software bereits implementiert haben, sind die grundlegenden Schritte zum Erstellen des Wartungskalenders:

- Stellen Sie sicher, dass alle Assets, die Sie verfolgen möchten, in die CMMS-Datenbank eingegeben werden.

- Überprüfen Sie doppelt, ob die grundlegenden Informationen zu den Assets richtig und aktuell sind (wie Installationsdatum, Standort und angehängte Handbücher).

- Erstellen Sie den vorbeugenden Plan für jede Anlage basierend auf ihrem Wartungsverlauf, identifizierten Fehlermodi, die Sie verhindern möchten, und anderen Daten, die Sie sammeln konnten.

- Wenn Sie CBM oder Predictive Analytics verwenden, müssen Sie die eingehenden Daten in Ihre CMMS-Software integrieren (ältere CMMS-Lösungen unterstützen dies normalerweise nicht). Danach müssen Sie ein wenig herumspielen, um Benachrichtigungen einzurichten und automatisch Arbeitsaufträge auszulösen.

- Überprüfen Sie gelegentlich die verfügbaren Wartungsdaten, um zu sehen, ob Ihre Wartungspläne verbessert werden können und ob alle die beschriebenen Verfahren befolgen.

Wenn dies alles erledigt ist, können Sie den Wartungskalender öffnen, um einen Überblick über den Wartungsplan zu erhalten. Sie können Aufgaben einfach per Drag &Drop verschieben, um Fälligkeitsdaten schnell zu ändern und Arbeit neu zu planen. Techniker, die den betroffenen Aufgaben zugewiesen sind, erhalten sofort eine E-Mail und eine Push-Benachrichtigung, die sie über die Änderung der Priorität informiert. Ebenso werden sie über jede neue Arbeit benachrichtigt, die ihnen gerade zugewiesen wurde.

Wenn ein Teil der Arbeit in Ihrer Einrichtung an Anbieter und OEMs ausgelagert wird, können Sie ihnen eingeschränkten Zugriff auf Limble CMMS gewähren und ihnen PMs und Arbeitsanfragen in der gesamten Software senden. Dies bedeutet, dass Sie alles in einem einzigen Wartungskalender speichern und die mit jedem Anbieter verbundenen Wartungskosten nachverfolgen können.

Sie können überprüfen Die Preispläne von Limble und hier eine Testversion starten .

Machen Sie das Beste aus dem, was Sie haben

Lassen Sie die Angst vor dem Scheitern nicht der Grund sein, warum Sie nicht vorankommen können. Das Tolle an all diesen Wartungsstrategien ist, dass sie stufenweise eingeführt werden können. Und es ist viel einfacher, den Überblick über die Ausgaben zu behalten, wenn Sie das Implementierungstempo kontrollieren können.

Eine Weltklasse-Produktion braucht ein Weltklasse-Wartungsteam, das mit den richtigen Werkzeugen und Technologien ausgestattet ist. Dies geschieht nicht über Nacht. Dennoch können die meisten Organisationen, die sich zu einer proaktiven Wartungskultur verpflichten und der natürlichen Entwicklung von Wartungsstrategien folgen, irgendwann dorthin gelangen.

1 Kommentare

-

Aviationinfra 21. September 2021, 9:14 Uhr

Danke für das Teilen dieses Blogs. Bei der Durchführung von Wartungsarbeiten sind einige Dinge zu beachten. Sie sollten immer sicherstellen, dass Sie die genehmigten Handbücher, Werkzeuge und Teile zur Hand haben und eine gründliche Dokumentation praktizieren.

Antworten

Gerätewartung und Reparatur

- Eine fehlerhafte Wartungsstrategie beheben:PM-Optimierung und FMEA

- Sollte reaktive Wartung Teil Ihrer Wartungsstrategie sein?

- Infrarot als Teil einer effektiven PM-Strategie bei Weyerhaeuser

- Ivara stellt Smith als Leiter der Zuverlässigkeitsstrategie ein

- Beste Leistung bei Wartung und Zuverlässigkeit

- R&M bei UPM-Kymmene:Eine Bildungsreise

- AFE bietet Wireman-Wartungsstrategie-Webinare an

- Neue Wartungsstrategie bietet viele Vorteile

- Die Überprüfung der Asset-Wartungsstrategie muss ein lebendiges Programm sein

- TOTAL entwickelt Wartungs- und Inspektionsstrategie