Wie sich die Bearbeitung in der Industrie 4.0 verändern wird

Industrie 4.0 findet statt. Daran besteht jetzt kein Zweifel. Große Unternehmen und sogar ganze Länder investieren bereits in diese Initiative und die Ergebnisse scheinen vielversprechend. Industrie 4.0 ist ein neues Fertigungskonzept, das alle IT-Technologien einsetzt, um einen effizienteren automatisierten Weg zur Produktion zu bieten. Dieses Konzept wird viele moderne Arten von Herstellungsprozessen und -ausrüstungen beeinflussen. Einer der fortschrittlichsten Fertigungszweige ist die CNC-Bearbeitungstechnologie. Mal sehen, wie moderne Bearbeitungsmethoden und Werkzeugmaschinen durch den bevorstehenden Paradigmenwechsel in der Fertigung beeinflusst werden.

Sofortangebot erhaltenSehen Sie sich unsere Möglichkeiten an

Sofortangebot erhaltenSehen Sie sich unsere Möglichkeiten an Entscheidungsfindung mit Big Data

Einer der wichtigsten Punkte für die nächste Branche ist das sogenannte Big Data. Die Datenbankgröße und die Kapazität des Computers zum Speichern und Verarbeiten von Informationen sind so stark gewachsen, dass es jetzt möglich ist, alle Informationen über die aktuellen und früheren Arbeiten einer bestimmten CNC-Bearbeitungswerkstatt an einem einzigen Ort zu speichern. Darüber hinaus können Computer und Neuronennetzwerke gespeicherte Bearbeitungsdaten analysieren, um die Schnittparameter, das Spannen, die Wahl des Schneidwerkzeugs usw. zu verbessern. Damit können sie dem Maschinisten Ratschläge geben und seine Arbeit einfacher und effizienter machen .

Vorbeugende Wartung

Bearbeitungswerkzeuge wie 5-Achsen-Fräszentren, Drehmaschinen, Schleifmaschinen usw. werden alle mit einer Vielzahl von Sensoren ausgestattet sein, und die Big-Data-Überwachungssysteme werden sicherstellen, dass diese Informationen online erfasst werden, während die Werkzeuge des Maschinisten arbeiten. Das hat viele Vorteile. Erstens können die Sensoren die Toleranz schätzen und wenn das Werkzeug zu stark abgenutzt ist, können sie dies kompensieren, indem sie die Koordinaten der Spitze oder den Durchmesser des Fräsers ändern.

Aber es geht noch weiter. Angenommen, eine der pneumatischen Pumpen wurde mit einem kleinen Defekt versehen. Die Pumpe funktionierte wie vorgeschrieben, nutzte sich aber mit der Zeit schneller ab. Die Sensoren können den Druck schätzen, den diese Pumpe liefert, und sehen, was sie vom normalen Netz entfernt, bevor sie vollständig unbrauchbar wird. So kann der Zerspaner vorab Ersatz bestellen und bei nur kurzer Stillstandszeit der Werkzeugmaschine ersetzen, anstatt dass diese ausfällt und möglicherweise mehr Schaden erleidet.

Sammeln von Daten zur Verbesserung der Prozessplanung

Es ist keine allgemein bekannte Information, aber Werkzeugmaschinen reduzieren die Metalllegierungen tatsächlich nur um 25-40 % ihrer Betriebszeit. 60-75 % der Zeit verbringen sie damit, auf die Ankunft der bearbeiteten Teile aus dem vorherigen Arbeitsgang zu warten. Die Werkzeugmaschinentechnologie Industrie 4.0 impliziert, dass alle Geräte durch ein einziges digitales Managementsystem vereint werden und als eine ganze Zelle funktionieren. Wenn das Managementsystem die Arbeitsgänge kennt, die zur Herstellung des Teils und eigentlich aller Teile in der Maschinenhalle erforderlich sind, kann es mit enormer Geschwindigkeit verschiedene Rohlingsrouten berechnen. Es kann die Routen anpassen, sobald ein neues Teil hinzugefügt wird, und im Grunde ein intelligentes automatisiertes Fertigungssystem erstellen. Der Anteil des eigentlichen Schneidens und damit die Effizienz wird erheblich zunehmen.

Automatisierte und virtuelle Qualitätskontrolle

Die Qualitätskontrolle war schon immer ein kompliziertes Thema, Sie mussten Ihr eigenes Labor mit hochpräzisen Messgeräten unterhalten oder diese Vorgänge auslagern, und das erfordert zusätzliche Zeit und Ressourcen. Wenn die neue technische Revolution, die Industrie 4.0 bringt, kommt, werden Werkzeugmaschinen mit vielen Sensoren ausgestattet sein, und es wird möglich sein, die Teiletoleranz, ihre Oberflächenbeschaffenheit, Härte und andere Eigenschaften abzuschätzen, indem die Daten ausgewertet werden, die die Sensoren während der Werkzeugmaschine liefern schneiden Sie den Rohling. Dies verkürzt auch die Gesamtkontrollzeit, da das Teil bewertet wird, ohne dass der Fertigungsprozess unterbrochen werden muss.

Automatisierte Werkstattversorgung

Die vollständig automatisierte Verwaltung der Bearbeitungswerkstatt hat viele Vorteile. Einige Schritte für ein vollständiges Ressourcenmanagement mit den Enterprise-Resource-Systemen als Teil des Product Lifecycle Managements wurden bereits unternommen, aber es gibt noch einige Verbesserungen, die vorgenommen werden müssen. Eine beträchtliche Ausfallzeit in der Produktion tritt auf, wenn die Materialien und andere Verbrauchsmaterialien für ein Projekt bestellt wurden und Sie auf den Versand warten. Diese Ausfallzeit kann vermieden werden, wenn Sie wissen, welche Art von Materialien Sie haben und welche davon für das nächste Projekt benötigt werden. Die Neuronennetzwerke, die Fertigungsstätten verwalten, können beides. Sie können Vorratslager überwachen und vorhersagen, welche Materialien und Werkzeuge benötigt werden, um ein Teil herzustellen, sobald sein Modell oder Design in der Bearbeitungswerkstatt eintrifft. Sie können sogar die Stückliste erstellen und eine automatisierte Bestellung bei den Lieferunternehmen aufgeben. So steht nicht der gesamte Maschinenpark wegen Lieferengpässen still. Sie kommen gerade rechtzeitig, wenn das Fertigungssystem für die Bearbeitung des neuen Teils eingerichtet ist.

Cloud-Bearbeitung

Computer-Aided Manufacturing (CAM)-Systeme und Cloud-Technologien als Teil des Internets der Dinge werden es Ingenieuren und Maschinisten ermöglichen, aus der Ferne auf verschiedene Arten von Werkzeugmaschinen zuzugreifen und sie für den Betrieb einzurichten. Neue Online-Bearbeitungsdienste werden entstehen, wenn der Kunde nur noch ein CAD-Modell seines Teils hochladen und dann nur noch darauf warten muss, dass es vor seiner Haustür geliefert wird. Keine Diskussionen mehr mit Ingenieuren und stundenlanges Warten auf die Genehmigung der Entwürfe. Die Herstellung wird dasselbe sein wie beim Online-Shopping, nur dass jedes Produkt kundenspezifisch ist.

Neue automatisierte Fertigungssysteme

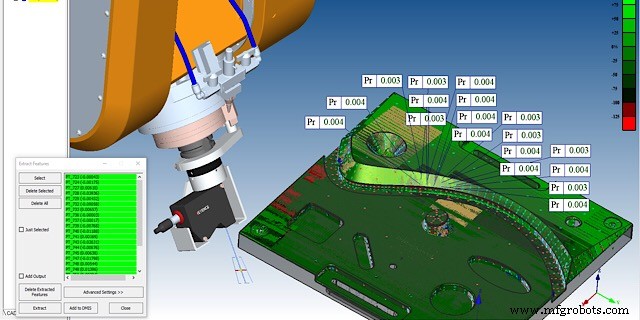

Wenn Industrie 4.0 kommt, werden Maschinenautomatisierung und Systemintegration ein solches Niveau erreichen, dass das Layout der Maschinenhalle geändert werden muss. Roboter-Fertigungsausrüstung wird in den Bearbeitungsprozess integriert, um die Rohlinge zu be- und entladen, die Rohlinge zu spannen, zu lösen, die Teilequalität zu prüfen, die Schneidwerkzeuge zu wechseln und so weiter. Eine Werkzeugmaschine (oder mehrere davon), die mit einem virtuellen Managementsystem mit der Roboterausrüstung verbunden ist, kann eine sogenannte Fertigungszelle bilden, die ohne den Maschinisten arbeiten kann, Sie müssen sie nur mit Metallen und Verbundwerkstoffen für die Bearbeitung versorgen.

CNC-Maschine

- Wie 5G das IIoT verändern wird

- So bereiten Sie sich auf Industrie 4.0 in der Fertigung vor

- Was bedeutet Industrie 4.0 für die CNC-Bearbeitung?

- Kennen Sie die Zukunftsaussichten in der Bearbeitungsindustrie

- Einsatz des 3D-Drucks in der Formenbauindustrie

- Wie die USA die Fertigungsindustrie dominieren werden

- CNC-Bearbeitung:Ein wichtiger Prozess in der Fertigung

- Wie wähle ich eine Bearbeitungsmühle aus?

- Luft- und Raumfahrtfertigung – Wie wir Qualität erreichen

- Wie hat sich die Präzisions-CNC-Bearbeitung auf die Fertigung ausgewirkt?