Wie wirkt sich Industrie 4.0 auf die CNC-Bearbeitung aus?

Die vierte industrielle Revolution hat tatsächlich begonnen und heißt Industrie 4.0. Wie die großen frühen industriellen Revolutionen verspricht Industrie 4.0 eine Neuorganisation der Produktionsmethoden und der Arten von Mitarbeiterpositionen, die zur Unterstützung von Veränderungen erforderlich sind. Die industrielle Revolution (3.0) verwendete Technologie, um eine höhere Produktivität zu erreichen. Bei 4.0 geht es darum, Technologie und effiziente Prozesse auf intelligenteren Plattformen einzusetzen. Dinge wie das Internet der Dinge, künstliche Intelligenz, maschinelles Lernen und Big Data werden alle verwendet, um den Fertigungssektor zu erweitern und zu verbessern. Die schrittweise CNC-Bearbeitungswerkstatt muss darauf vorbereitet sein, den Übergang umzusetzen, um auf den aktuellen und zukünftigen Märkten wettbewerbsfähig zu sein.

Das Internet der Dinge führt die hartnäckige Entwicklung von Industrie 4.0 an, daher ist es nicht verwunderlich, dass die CNC-Bearbeitung (Computer Numerical Control) nimmt eine beherrschende Stellung beim Drehen, Fräsen und Schleifen von Metallprodukten ein. Wie alle Fertigungsindustrien bewegt sich auch die Zerspanung hin zu vereinfachten, vernetzteren und intelligenteren Maschinen, Anlagen und Systemnetzwerken. Der verbundene Prozess wird die herkömmliche Maschine vollständig ersetzen, oder das verbundene Gerät wird mit dem alten System synchronisiert, um einen zugänglichen großen Datenfluss zu gewährleisten.

Industrie 4.0 (auch bekannt als Smart Industry) ist ein heißes Thema in der Fertigung. Was bedeutet das für bestimmte Fertigungsbereiche, insbesondere die CNC-Bearbeitung? Wie wird sich Industrie 4.0 auf CNC-Maschinen und verwandte Fertigungstechnologien auswirken?

Was ist Industrie 4.0?

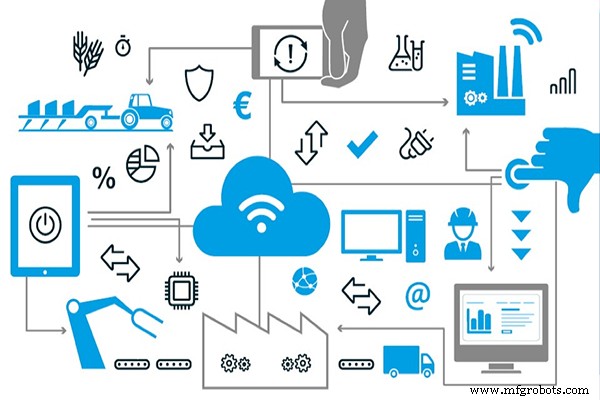

Industrie 4.0 oder Smart Industry ist eine Industrie, die sich auf Automatisierung konzentriert. Charakteristisches Merkmal ist die (teilweise) Ersetzung menschlicher Denkprozesse durch automatisierte Systeme. Man spricht aus gutem Grund von der digitalen Revolution. Durch den Aufstieg des Internets und die rasante Entwicklung des sogenannten Internet of Things wird die Verbindung zwischen Mensch und Technik immer enger. Der Kern dieses Prozesses ist das drahtlose Teilen und Sammeln von Daten.

Industrie 4.0 ist die vierte industrielle Revolution. Diese Revolution nutzt Daten und Cloud Computing in Produktion und Fertigung. Das Internet der Dinge, insbesondere das Industrial Internet of Things (IIoT), sowie künstliche Intelligenz und Computerintegration sind die Kernkomponenten von Industrie 4.0.

Die Entwicklung dieser neuen Technologien automatisiert viele Fertigungsprozesse und schafft so „intelligente“ Anlagen. Jedes System kann miteinander kommunizieren und Daten austauschen, wodurch die Durchlaufzeit verkürzt und Kosten gespart werden.

Wie sich Industrie 4.0 auf die CNC-Bearbeitung auswirkt

Industrie 4.0 verändert den täglichen Betrieb von CNC-Bearbeitungsfabriken. Mit allen verfügbaren intelligenten Technologien und integrierter Software können schnellere Durchlaufzeiten und reduzierte Ausfallzeiten die Produktivität steigern.

Laut dem neuesten Bericht von Grand View Research, Inc. soll der globale Markt für CNC-Werkzeugmaschinen bis 2025 100,9 Milliarden US-Dollar erreichen und im Prognosezeitraum mit einer durchschnittlichen jährlichen Wachstumsrate von 6,8 % wachsen. Der Grund für das Wachstum ist die zunehmende Notwendigkeit, die Betriebskosten zu senken, die Effizienz zu verbessern und die Möglichkeit von Komponentenfehlern deutlich zu reduzieren.

Mit der kontinuierlichen Entwicklung der Technologie verwenden Metallverarbeitungsbetriebe auf der ganzen Welt fortschrittlichere Drehmaschinen, Fräsmaschinen, Schleifmaschinen, Schweiß- und Lasermaschinen. Die Integration von CNC-Maschinen und CAM (Computer Aided Manufacturing) hilft, die Fertigungszeit zu verkürzen und die Produktion fehlerfreier Bauteile sicherzustellen. Führende Handelsunternehmen und große Hersteller benötigen immer fortschrittlichere CNC-Hard- und Software. Es wird geschätzt, dass bis 2025 allein industrielle CNC-Maschinen den Markt dominieren werden und ihr Wert 25,17 Milliarden US-Dollar erreichen wird.

Zerspanung profitiert von Industrie 4.0

1. Dauerbetrieb

Herkömmliche Fertigungstechniken und Werkzeugmaschinen sind nicht immer zuverlässig. Ausfallzeiten erhöhen die Kosten, einschließlich Produktions-, Arbeits- und Wartungskosten. Industrie 4.0 eröffnet ganz neue Möglichkeiten in Form von vorbeugender Wartung. Mit starker Leistung und Datenstreaming in Echtzeit kann sich das Wartungspersonal besser auf Geräteausfälle oder -fehler vorbereiten. Aufkeimende Probleme können frühzeitig erkannt und behoben werden, bevor der Routinebetrieb eingestellt wird.

Big-Data-Lösungen ermöglichen es sogar, Vorhersagemodelle und Algorithmen zu erstellen, mit denen potenzielle Fehlerpunkte identifiziert werden können, da sonst viele Fehlerpunkte mit bloßem Auge nicht sichtbar sind. All dies führt zu einem störungsfreien Dauerbetrieb von Maschinen und Anlagen und einer höheren Effizienz als je zuvor.

2. Energie- und Betriebseinsparungen

Es ist kein Geheimnis, dass Werkzeugmaschinen und Hardware viel Strom verbrauchen. Sie sind Energiefresser, selbst wenn sie ausgeschaltet sind und sich nur im Standby-Modus befinden. Mit Industrie 4.0-Lösungen können Sie die Ressourcennutzung besser verwalten.

Eingehende Daten, die von IoT-Sensoren und -Plattformen gesammelt werden, können verwendet werden, um den Betrieb besser zu informieren. Intelligente Zähler können platziert werden, um den Energiefluss effektiv zu steuern. Die Ausrüstung kann automatisiert oder entsprechend mit Strom versorgt werden, um die Auswirkungen auf Umwelt und Ressourcen zu reduzieren.

3. Echtzeit-QA

Qualitätssicherung ist eine wichtige Aufgabe in der Fertigung und hat mehr mit den verwendeten Maschinen und Geräten zu tun, was die Vorstellungskraft der Menschen übersteigt. Wenn die Ausrüstung ausfällt, die Effizienz sinkt oder völlig ungenau ist, führt dies zum Verlust des Produkts.

Daher haben Hersteller immer einen Qualitätssicherungsprozess, um Produkte oder Komponenten auf Mängel oder geringfügige Fehler zu überprüfen. Das Problem bei vielen dieser Prozesse ist jedoch, dass sie Produktionsverzögerungen verursachen.

Industrie 4.0 und verwandte Technologien werden diesen Prozess durch Echtzeit-Qualitätssicherung wie automatisierte virtuelle Messsysteme (AVM) revolutionieren. Im Wesentlichen werden Daten über Zustand, Qualität und Status gesammelt und mit Informationen über Maschinen und Prozesse kombiniert. Es bietet einen umfassenderen Überblick über den Betrieb und bietet Echtzeitelemente für die Qualitätsprüfung.

4.Bessere Mensch-Maschine-Schnittstellen

Bei der Verbesserung der aktuellen Version von Maschinen und Fertigungsanlagen geht es nicht nur um Leistung und normalen Betrieb. Gleiches gilt für die Kommunikationsstandards der Mensch-Maschine-Schnittstelle. Die meisten Arbeiter führen tägliche Operationen mit Robotern und Maschinen (oft als kollaborative Roboter bezeichnet) durch.

Die mechanische Werkstatt oder Fabrikhalle der Zukunft wird sehr effizient sein, weil Menschen, Maschinen und Roboter in einer stabilen und sicheren Umgebung Seite an Seite arbeiten können. Um dieses Ziel zu erreichen, sind viele Verbesserungen an der Mensch-Maschine-Schnittstelle erforderlich. Techniker können das Gerät fernbedienen und sofort Befehle senden. Das Berichtssystem bietet Bedienern Echtzeit-Warnungen und Einblicke, egal wo sie sich befinden.

Umfassen Sie Industrie 4.0 in Ihrer CNC-Maschine Fabrik

Industrie 4.0-Technologie zerstört den Produktionsraum. Das IIoT bringt Konnektivität und Datenerfassung in den Vordergrund, wodurch die Produktivität gesteigert und die allgemeine Kundenzufriedenheit verbessert wird. Damit sich Ihre CNC-Maschinenwerkstatt schnell an diese Änderungen anpassen und implementieren kann, sind Schulung, Zeit und Geduld erforderlich.

Die Schulung bestehender Mitarbeiter in diesen neuen Systemen und Tools erleichtert ihnen den Übergang. Diese neuen computergestützten Systeme erfordern Überwachung und manuellen Betrieb. Daher muss bei der Akzeptanz dieser neuen digitalen Transformation der Aus- und Weiterbildung der Mitarbeiter Vorrang eingeräumt werden. Bringen Sie alle Mitarbeiter auf die gleiche Seite und führen Sie angemessene Schulungen durch, um diese neuen Technologien richtig zu verwenden.

Schlussfolgerung

Industrie 4.0 ist die jüngste Welle von Veränderungen in der Fertigung und im Handel insgesamt. Die Integration neuer Technologien und die Nutzung von Daten können effizientere Prozesse für Hersteller und CNC-Bearbeitungsfabriken schaffen.

Industrie 4.0 kümmert sich nicht um diesen Wandel aufgrund der Veralterung von Arbeitskräften, sondern bringt neue Effizienz- und Verbesserungsmöglichkeiten in bestehende Prozesse. Diese neuen Maschinen benötigen immer noch Personal, um das System zu überwachen und zu betreiben – möglicherweise müssen Sie sogar ein IT-Team einstellen, um auftretende Softwareprobleme zu lösen. Industrie 4.0 ist eine fortschreitende industrielle Revolution. Es ist eine Revolution, die CNC-Bearbeitungswerkstätten nutzen können, um ihre Ziele zu erreichen und zu übertreffen.

Im Zeitalter von Industrie 4.0 wird Ihre Maschine nahtlos mit Automatisierungslösungen kommunizieren und kontinuierlich ihren Status melden. Dies gilt sowohl kurzfristig („Was produziere ich jetzt?“) als auch langfristig („Welche Teile weisen Verschleißerscheinungen auf?“). Kurz gesagt, das Ergebnis ist ein stark rationalisierter, vorhersehbarer und daher rentablerer Herstellungsprozess.

Herstellungsprozess

- Was bedeutet Industrie 4.0 für die CNC-Bearbeitung?

- Wie hat CAD-CAM die CNC-Bearbeitungsindustrie revolutioniert?

- Wie viel kostet die CNC-Bearbeitung?

- CNC-Bearbeitung in der Automobilindustrie

- Trends der CNC-Bearbeitungsbranche 2019

- Wie wird die CNC-Bearbeitung in der Elektronikindustrie eingesetzt?

- So senken Sie die CNC-Bearbeitungskosten

- Wie können die Kosten für CNC-Bearbeitungsteile gesenkt werden?

- Was bedeutet 5-Achsen-CNC-Bearbeitung?

- Was ist CNC-Bearbeitung und wie funktioniert sie?