CNC-Fehlermeldungen der Osai 10-Serie

CNC-Fehlermeldungen der Osai 10-Serie mit Beschreibung der Fehlermeldungen und Abhilfemaßnahmen für Programmierer von CNC-Maschinisten, die an CNC-Maschinen mit CNC-Steuerungen von Osai arbeiten.

CNC-Fehlermeldungen der Osai 10-Serie

Beschreibung von Fehlermeldungen und Abhilfemaßnahmen

NC001 Syntaxfehler

Syntaxfehler im Teileprogrammsatz oder im MDI-Satz gefunden

NC002 Falsche Achsenanzahl für G-Code

Diese Meldung wird angezeigt, um darauf hinzuweisen, dass:

– mindestens eine Achse in G04 programmiert werden muss

– nur eine Achse in einem Festzyklussatz (von G81 bis G89) programmiert werden muss.

NC003 Festzyklusparameter fehlen

Festzyklusparameter (z. B. K, I, …) fehlen

NC004 Fehlende Parameter für G-Code

Parameter für G-Code fehlen (z. B. G33 …K)

NC005 Fehlendes J und/oder K für G83-Zyklus

K- oder J-Parameter fehlen im G83-Festzyklus

NC006 Fehlendes I und/oder J für G2/G3-Code

I- und/oder J-Parameter fehlen in G2/G3-Codes (Kreise)

NC007 Messzyklusparameter fehlen

Messzyklusparameter (d. h. E oder r) fehlen

NC008 Formatfehler

Dieser Fehler wird in folgenden Fällen angezeigt:

Diese Meldung wird in folgenden Fällen angezeigt:

Ausdruck zu lang

Diese Meldung wird in den folgenden Fällen angezeigt:

Eine zuvor im UDA-Satz deklarierte Slave-Achse wird direkt in einem Teileprogramm programmiert oder in einem MDI-Satz eingegeben.

Operand nicht erlaubt in G72 G73 G74 Festzyklen

K-Parameter während der G84-Programmierung einer Spindel ohne Messumformer nicht erlaubt

Sowohl der Mittelpunkt als auch der Radius (R) des Kreises werden angegeben

Unzulässige Anzahl von Operanden im AXO-Block

Zu viele Pseudoachsen im Satz programmiert (max. 6)

Mehr als 2 Achsen in G33 programmiert

G im Gewindezyklus nicht erlaubt

Operand nicht kompatibel mit Bewegungsart

– UDA aktivieren/deaktivieren, während anderer virtueller Modus aktiv ist

Diese Meldung tritt auf, wenn

G-Funktion nicht kompatibel mit aktuellem dynamischen Modus.

Fräserdurchmesserkompensation (G41/G42) nicht kompatibel mit aktuellem Programmstand.

G33 und der Makrozyklus Gewindeschneiden FIL benötigen eine Spindel mit Geber.

G72, G73, G74 muss ausgeführt werden, wenn G94 aktiv ist

Operand inkompatibel mit aktuellem Teileprogrammzustand

Maschinenlogikoperanden nicht kompatibel mit aktivem dynamischen Modus

Maschinenlogikoperanden nicht kompatibel mit der Art der Bewegung

Tastzyklus-Operanden nicht erlaubt

Die dritte Achse für die Helix-Programmierung fehlt

Ein „beschleunigen“ M ist ein Block, der keinen Zug programmiert; „beschleunigen“ Ms müssen immer Bewegung mit Bewegung verbunden sein

– Vorschub oder Geschwindigkeit nicht für Festzyklusausführung programmiert

Für den Zyklus G87 wurde die z-Achse nicht programmiert.

Die angegebene Variable ist vom schreibgeschützten Typ. Zum Beispiel:TIM.

Der programmierte Satz hat mehr als 127 Zeichen. Es wird zusammen mit der Meldung PART PROGRAM NAME angezeigt.

Die mit dieser Fehlermeldung angegebene Teileprogrammdatei ist nicht lesbar, da sie für einen anderen Benutzer (z. B. Editor, DOS-Echtzeit usw.) im Schreibmodus geöffnet ist.

Sperre während der Teileprogrammausführung von der seriellen Leitung nicht erlaubt.

Die maximale Anzahl verschachtelter IF-Befehle wurde überschritten.

Es wurde ein ELSE-Befehl ohne vorherigen IF-Befehl programmiert.

Es wurde ein ENDIF-Befehl ohne vorher passenden IF-Befehl programmiert

Das Argument des TAN-Operators ist 90 Grad (das Ergebnis wäre unendlich)

Das Argument des SQR-Operators (Quadratwurzel) ist eine negative Zahl

Im Satz wurden mehr als 9 Achsen programmiert

In dem Ausdruck, der eine Achsendimension berechnet (z. B. X10/0) wurde eine Division durch Null erkannt

Die max. Die Stringlänge kann 80 Zeichen betragen.

Diese Meldung wird angezeigt, wenn das Programm ausgewählt oder aktiviert wird. Es zeigt, dass im Teileprogramm zwei identische Labels vorhanden sind. Das duplizierte Label wird ebenfalls angezeigt.

Das in einer Verzweigungsanweisung (GTO) oder in einem Unterprogrammaufruf (EPP) programmierte Label existiert nicht

Diese Meldung wird angezeigt, wenn das System einen SPG-Block liest. Es zeigt an, dass ein Label mit mehr als 6 Zeichen programmiert wurde. Das illegale Label wird ebenfalls angezeigt

Diese Meldung wird angezeigt, wenn das Programm ausgewählt oder aktiviert wird. Es zeigt an, dass die Anzahl der CLS für Subroutinen das in AMP konfigurierte Maximum überschreitet.

Diese Meldung wird angezeigt, wenn das Programm ausgewählt ist. Es zeigt an, dass die Anzahl der programmierten Etiketten das in AMP konfigurierte Maximum überschreitet.

Dateiende-Markierung für:

Programmstartmarke für:

RPT max. Verschachtelungsebene (5) übergelaufen

Unterprogramm max. Verschachtelungsebene (4) übergelaufen

EPP max. Verschachtelungsebene (5) übergelaufen

Diese Meldung wird angezeigt, wenn:

(ERP) wurde ohne vorherige Programmierung programmiert (RPT)

Diese Meldung tritt während des Lesens/Schreibens des Programms auf, um anzuzeigen, dass:

Das ausgewählte Teileprogramm/Unterprogramm wird nicht im E:\UPP-Verzeichnis abgelegt

Dieser Fehler tritt auf, wenn:

Die im Drei-Buchstaben-Code geschriebene Prozessnummer darf nicht höher als die in AMP festgelegte oder kleiner als 1 sein.

Ein Paramakro wird programmiert, wenn bereits ein modales Paramakro aktiv ist

Das programmierte Paramakro wurde nicht in AMP konfiguriert

Diese Meldung tritt auf, wenn:

Antastzyklusparameter (Anfahrkoordinate, Sicherheitsabstand, Geschwindigkeit) werden nicht im DPP-Block definiert

In dem Satz wurde mehr als ein Beschleunigungs-M-Code programmiert

Das programmierte M ist nicht in AMP konfiguriert.

Der Kreis ist geometrisch nicht deckungsgleich:Der Radius oder die Endpunkte stimmen nicht

Die programmierten Gewindeparameter (I, K und R) sind nicht zulässig.

Die Wendelsteigung ist geometrisch nicht korrekt

Ebenenachsen in der G02/G03-Programmierung (Kreis) müssen den gleichen Skalierungsfaktor haben.

Das programmierte ISO-Offset-Profil ist nicht korrekt

Der Versatzwert in G41-G42 kehrt die Richtung der Werkzeugbahn um

Falsches Verlassen der Fräserdurchmesserkompensation (G40)

Zu viele zusätzliche Ebenenbewegungen mit aktiver Fräserdurchmesserkompensation (G41-G42) programmiert (max. 2 zusätzliche Ebenenbewegungen).

Die programmierte Bewegung tritt in einen der drei Sicherheitsbereiche ein

Auf gedrehter Ebene programmierter Festzyklus

Die im Festzyklus angegebenen Parameter (I, J, K, R) sind nicht zulässig.

Im festen Bohrzyklus G87 fehlen Parameter. Dieser Zyklus wird in den WOOD-Makros verwendet.

Diese Meldung erscheint, wenn:

Der Bohrungsmesszyklus nicht abgeschlossen wurde nicht abgeschlossen

Diese Meldung tritt auf, wenn die Sonde den zu prüfenden Punkt nicht findet, bevor sie die Sicherheitszone erreicht

Beim Start des Messzyklus berührt der Messtaster bereits die Werkstückoberfläche

Die programmierte Achse hat den Hardware-Nachlauf überschritten. Bewegen Sie es innerhalb der Hardware-Verfahrgrenzen zurück

Die programmierte Bewegung bewirkt, dass die Achse die programmierten oder konfigurierten positiven Software-Verfahrgrenzen verlässt

Diese Meldung erscheint, wenn die Achse in positiver Richtung getippt wird, nachdem sie ihre positive Hardware-Nachlaufgrenze erreicht hat.

Diese Meldung erscheint, wenn sich die Achse auf der programmierten oder konfigurierten negativen Hardware-Nachlaufgrenze befindet und Sie versuchen, sie weiter in die negative Richtung zu bewegen.

Diese Meldung erscheint, wenn sich die Achse auf der programmierten oder konfigurierten positiven Hardware-Nachlaufgrenze befindet und Sie versuchen, sie weiter in die positive Richtung zu bewegen.

Die Achse befindet sich auf der negativen SW-Nachlaufgrenze und wir setzen eine JOG DIR-Bewegung

Der JOG INCR-Wert würde die Achse über die Software-Nachlaufgrenze hinaus führen

Diese Meldung erscheint, wenn wir versuchen, CYCLE STOP nach einer Reihe von Tippbewegungen zu beenden, ohne die Achsen zurück zum Profil zu bringen.

Diese Meldung erscheint, wenn wir versuchen, eine Achse in einer JOG DIR entgegen der konfigurierten Referenzfahrtrichtung zu referenzieren. HINWEIS:Wenn der Homing-Zyklus als automatisch konfiguriert ist, korrigiert das System JOG DIR automatisch, ohne den Fehler anzuzeigen.

Diese Meldung tritt auf, wenn wir versuchen, HOLD zu verlassen, indem wir einen Betriebsmodus (BLK_BLK, AUTO, MANUAL) einstellen, der sich von dem unterscheidet, in dem das System auf HOLD gegangen ist.

Diese Meldung tritt auf, wenn:

Diese Meldung tritt auf, wenn wir versucht haben, einen AKTIVEN RESET unter den folgenden Bedingungen auszuführen:

Die programmierte Koordinate für die Achse mit Rollover in G90 ist größer als der in AMP konfigurierte Rollover-Pitch

Wenn die Tipprichtung während des automatischen oder manuellen JOG RETURN negativ ist, erzwingt das System eine positive Tipprichtung. Diese Meldung erscheint, wenn die Umkehrung durch die Maschinenlogik verhindert wird

Antastzyklus, der während der schnellen Antastung durchgeführt wird

Diese Meldung tritt auf, wenn eine reale Achse programmiert wird, während der virtuelle Modus aktiv ist

Diese Meldung tritt auf, wenn nur die Werkzeugrichtung aktiv ist und alle anderen Bewegungen nicht erlaubt sind.

Die programmierte Bewegung bewirkt, dass sich die Achse über die programmierten oder konfigurierten negativen Software-Verfahrgrenzen hinaus bewegt

Befehl während der Suche im Speicher nicht erlaubt

Diese Meldung erscheint, wenn der ausgewählte Modus außerhalb des Bereichs liegt. Erlaubte Modi liegen im Bereich 1-8:

Die Anzahl der Achsen, die für manuelle Bewegungen mit dem Bibliotheksaufruf NC NC_SELAXI ausgewählt wurde, liegt außerhalb des zulässigen Bereichs. Der zulässige Bereich reicht von 1 bis zur Anzahl der für den Prozess konfigurierten Achsen

Im Teileprogrammsatz wurden mehr Achsnamen eingefügt als akzeptiert.

Dieser Fehler wird angezeigt, wenn CYCLE START unter den folgenden Bedingungen gedrückt wird:

Dieser Fehler wird in folgenden Fällen angezeigt:

Der Tastaturpuffer für MDI-Sätze ist übergelaufen. Die zulässige Länge des Eintrags liegt zwischen 1 und 127 Zeichen

Wert der Variable nicht geschrieben

Wert der Variable nicht gelesen

– Fehler beim Definieren der Software-Betriebsgrenzen mit der Drei-Buchstaben-Mnemonik SOL.

Diese Meldung tritt auf, wenn Sie versuchen, mit einer PAE einen geschützten Bereich zu aktivieren, der nicht vorhanden ist. Definieren Sie einen geschützten Bereich mit PAE.

Diese Meldung tritt auf, wenn Sie versuchen, einen Offset voreinzustellen oder neu zu qualifizieren, der nicht der angegebenen Achse zugeordnet ist.

Der angegebene Werkzeugorientierungscode ist ungültig

Fehler in der PLUS-Umgebung, generiert durch PLUS-Bibliotheksaufrufe PL_SET92, PL_RESG92, PL_PRESCOR, PL_UAO, PL_UTO, PL_UIO, PL_RQT, PL_RQP oder PL_RQO

Fehler in der SERVO-Umgebung während der Nullpunkt- oder Offset-Vorgabe

Manuelle Bewegungen sind nicht erlaubt, da keine Achsen konfiguriert wurden

Die im GTA- oder GTS-Drei-Buchstaben-Code programmierte ID ist nicht konfiguriert

Die im GTA-Satz programmierte ID entspricht einer Hilfsachse und ist nicht erlaubt

– Die ID der im GTA-Block programmierten Achse entspricht einem anderen Prozess

Die Achs-ID wird im GTA-Block dupliziert

Die im GTA-Satz programmierte ID entspricht einer Spindelachse und ist nicht erlaubt

Die Maschinenlogik (Task $SPROG) akzeptiert keine Schwankungen der Spindeldrehzahl.

Die Maschinenlogik (Task $nTPROG) akzeptiert die T-Code-Programmierung nicht.

Die Maschinenlogik (Task $mDECOD) akzeptiert die M-Code-Programmierung nicht

Die Maschinenlogik (Task $nPSEUDO) akzeptiert keine Pseudoachsenprogrammierung.

Achsbewegung von der Maschinenlogik verweigert (Task $nCONMOV).

Die Maschinenlogik antwortet mit Fehler auf das Bewegungsende-Signal (Task $nENDMOV).

Im Endlosmodus (G27, G28) wurden zu viele Sätze ohne Bewegung programmiert

Dieser Fehler tritt im MDI-Modus auf, wenn Sie mehrmals versuchen, dasselbe Paramacro zu aktivieren.

Diese Meldung zeigt an, dass die Achse referenziert wurde.

Diese Meldung zeigt an, dass RETURN TO PROFILE erfolgreich beendet wurde und die Achse zum Profil zurückgekehrt ist.

Diese Meldung zeigt an, dass die automatische RETURN TO PROFILE erfolgreich beendet wurde und alle Achsen zum Profil zurückgekehrt sind.

Diese Meldung tritt auf, wenn ein Rückwärts-Multiblock-Retrace durchgeführt wird. Um eine größere Anzahl von Blöcken zurückzuverfolgen, ändern Sie das konfigurierte Maximum.

Suche im Speicher beenden

Diese Meldung zeigt an, dass der Befehl im aktuellen Systemstatus nicht erlaubt ist

Schalten Sie die Steuerung aus und wieder ein. Wenn die Meldung weiterhin angezeigt wird, wenden Sie sich an den technischen Kundendienst.

Dieser Fehler tritt auf, wenn die zurückgelegte Strecke in den Beschleunigungs- und Verzögerungsphasen des vorgefertigten Gewindebohrzyklus ohne Messwandler länger als die Gesamtstrecke ist und kein Platz für die Bearbeitung verbleibt.

Dieser Fehler tritt auf, wenn die zurückgelegte Strecke in den Beschleunigungs- und Verzögerungsphasen des vorgefertigten Gewindebohrzyklus mit Messumformer auf der Spindel länger als die Gesamtstrecke ist und kein Platz für die Bearbeitung verbleibt.

Dieser Fehler tritt auf, wenn die zurückgelegte Strecke in den Beschleunigungs- und Verzögerungsphasen des festen Gewindeschneidzyklus länger als die Gesamtstrecke ist und kein Platz für die Bearbeitung verbleibt.

Fehler beim Lesen oder Schreiben einer Datei.

Die Achsenkonfiguration in der Datei, auf die zugegriffen wird, unterscheidet sich von der Konfiguration auf Dual-Port.

Die Achsenkonfiguration in der Datei, auf die zugegriffen wird, unterscheidet sich von der Konfiguration auf Dual-Port.

PLUS verweigert den Zugriff auf die Tabelle auf Dual-Port.

Die gespeicherte Tabelle hat die falsche Größe.

Das ausgewählte Magazin hat keine definierten Fächer.

Die für ein Werkzeug definierte Tasche ist bereits für ein anderes Werkzeug reserviert.

Ein Werkzeug, das mehr als eine Tasche belegt, kollidiert mit der Tasche, die von einem anderen Werkzeug belegt ist (vorherige Tasche).

Ein Werkzeug, das mehr als eine Tasche belegt, stört die von

Eine unzulässige zufällige Klasse wurde im Speicher verfolgt.

Dualport voll während des Ladens einer Werkzeugtabelle, die sich auf ein bestimmtes Magazin bezieht.

Es wurde ein Variablenformat gefunden, auf das der Editor nicht zugreifen kann.

Fehler beim Lesen oder Schreiben

Der Name der zu ladenden Tabelle ist ungültig. Stellen Sie sicher, dass die Erweiterung des Tabellennamens eine der folgenden ist:

Der Prozess wurde nicht definiert oder konfiguriert.

Es wurde ein für den Befehlssatz ungeeigneter Kommunikationskanal verwendet.

Die für Synchronisationsbefehle angegebene Prozessnummer identifiziert den aktuellen Prozess

Die Prozesswarteschlange (lokal oder remote), an die eine Nachricht gesendet wurde, ist voll.

Mit SND zu übertragende Daten sind länger als 174 Zeichen

Die Art oder Anzahl der mit SND übermittelten Daten ist unzulässig

Ein SND-Befehl an einen Prozess wurde gegeben, bevor der Prozess die vorherige Nachricht gelöscht hat.

Diese Meldung tritt auf, wenn:

Die Maschinenlogik hat die Aktivierung eines Teileprogramms verweigert.

Die Maschinenlogik hat die Freigabe eines aktiven Programms verweigert.

Die Maschinenlogik hat die Erfassung einiger Achsen während der Ausführung des GTA-Drei-Buchstaben-Codes abgelehnt.

Die Maschinenlogik hat die Freigabe einiger Achsen während der Ausführung des GTA-Drei-Buchstaben-Codes verweigert.

Die Maschinenlogik hat den Erwerb oder die gemeinsame Nutzung einer Spindel durch den GTS-Drei-Buchstaben-Code abgelehnt.

Die Maschinenlogik hat die Freigabe einer Spindel durch den GTS-Drei-Buchstaben-Code verweigert.

Die Maschinenlogik hat die Statusänderung der Spindelfreigabe durch den GTS-Drei-Buchstaben-Code abgelehnt.

Ein G84- oder G86-Zyklus wurde programmiert, wobei die Spindel auf den nicht exklusiven Modus eingestellt war.

UPR cannot be programmed when another virtual mode is active.

Incremental UPR can only be programmed if UPR is active.

UPR cannot be programmed when another virtual mode is active.

The programmed type of real axis is not compatible with the virtual mode.

The radius programmed in the UVP block is not compatible with the linear axis position.

UVC cannot be programmed when another virtual mode is active. This error is also displayed if the real axis is a slave in UDA/SDA programming.

The code that enables TCP is illegal.

(TCP,5) cannot be programmed when another virtual mode is active.

The request to enable TCP is not compatible with the current TCP mode.

Error during (TCP,4) enable. Check whether the specified axes ID’s are configured in the user table.

GTA cannot be enabled when offsets, canned cycles or a virtual mode are active.

One or more axes forming the object of a GTA or GTS command have been characterised with an interpolator clock different to that of the current process.

ijk error programming with active TCP:the module with such values is equal to zero.

ijk and/or mno wrong programmed.

The max. number of blocks defined in AMP for automatic contouring or for rough-machining cycles is lower than required.

The circle/line programmed in the GTL profile has not been defined.

There is an error in the definition of a GTL circle/line.

The intersection requested by the GTL profile involves two circles/lines that do not intersect.

The intersection requested by the GTL profile must be generated by two circles that do not intersect.

The circles/lines/points programmed in the GTL profile are coincident.

Profile error:the programmed point is inside a circle.

Point/circle programming error:the profile lines are parallel.

Profile error:the points programmed in the circle definition are on the same line.

The maximum number of blocks of movement allowed inside a profile recalled by a macro rough-shaping (SPA, SPF). has been reached. Check this limit value set in AMP.

The profile recalled by the macro rough-shaping (SPA, SPF) can not be rough-shaped. In general, only monotonous profiles can be roughed shaped for the rough-shaping axis (which is X or Z always decreasing or always increasing).

Switch off and switch on the control, if error persists, contact the assistance.

In the rough-shaping macros (SPA, SPF) the rough-shaping axis must pertain to the interpolation plane, as the axes for which the swarf is defined. Also in the threading macro the thread axis and the return axis must pertain to the interpolation plane

Approach point not allowed for the rough-shaping macro (SPA, SPF). The approach point must always be external to the rough-shaping field in X, for rough-shapings parallel to the X axis, and external to the rough-shaping field in Z, for rough-shapings parallel to the Z axis

In the profile recalled by the rough-shaping macro (SPA, SPF) only linear or circular blocks of movement are allowed.

During the stage of profile rough-shaping an area that can not be rough-shaped has been reached. Control the consistency of profile and of macro parameters.

The approach point and the profile development direction don’t allow to continue the rough-shaping.

In the groove cutting macro is not allowed a connection or initial or final bevel in case the external level has not been programmed.

Error in the groove cutting macro due to the fact that the tool width is superior to the groove width.

Error in the groove cutting macro due to the fact that the tool width is null or inferior to the sum of connections and programmed bevels.

The approach position for the groove cutting macro is not consistent with the parameters declared in the block.

If the programmed threading is a non-standard one, in the block must be present also the parameters “a” and “b”.

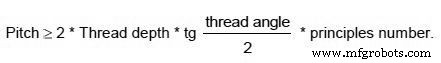

In case of non standard threading it is necessary that the programmed pitch respects the following formula. It must be:

Error in the threading macro due to the thread angle 180°

Error in the threading macro if the thread length along the spindle axis is null.

In case of conical threading, the maximum conical admitted is equal to the half of the thread angle.

It is not allowed to perform a threading cycle if there is active rotation for the interpolation plane.

Error in the threading macro due to the programming of an output with connection without radius value.

Possible part program sharing error between the executable modules of the control.

Part program in execution corrupt

Setup file not present.

The specified line contains a syntax error.

The first programmed point after the G61 must contain all the axes associated with the HSM setup.

The setup three-letter code set on the specified line requires other parameters

The setup three-letter code set on the specified line does not contain an obligatory parameter

Reserved for future developments.

Reserved for future developments.

There must be at least two points between the G61 and G60 codes.

There must be at least two points between the G61 and G60 codes.

The setup three-letter code set on the specified line refers to an axis identifier not associated with the process on which the part program is executed.

In the setup file, the general three-letter codes must be defined first and then the axis setup codes.

In the setup file, the general three-letter codes must be defined first and then the axis setup codes.

Axes with missing setup three-letter codes have been specified in the setup file.

The tool setup three-letter codes have not been specified in the setup file.

The setup three-letter codes of the axes that refer to the tool and the axes that refer to the clamping of the part have not been specified in the setup file.

An axis not previously defined with the AXI three-letter code has been configured in the setup file on the specified line.

A previously defined axis has been defined in the setup file on the specified line.

A maximum of 3 additional axes may be defined in the setup file (axes not belonging to the Cartesian system or rotary)

A maximum of 6 axes may be defined in the setup file.

An incorrect axis type or one previously associated with other axes has been defined in the setup file.

The software operating limits have been reached for the specified axis.

When the G61 is activated, neither virtualisations nor the TCP must be active.

Setup file corrupt.

The HSM feature has not been enabled in AMP.

The HSM option has not been enabled. To use the feature on a machine with more than 3 axes, the option must be enabled using the Product Key

The HSM option has been enabled using the Product Key but has not been loaded onto the NC.

A parameter with an incorrect value (must be positive) has been defined in the setup file on the specified line.

The Feed rate value is missing or less than 0.

Syntax error in the part program during an HSM machining process.

Only one tangential axis may be present or the tangential axis is being incorrectly used.

Programming of points type and relative parameter set-up wrong in three-letter PNT code of high speed set-up file.

Configuration of three-letter PNT code in high speed set-up file for entire polynomial programming is wrong.

Nodes of Bsplines programmed as inputs must be sorted in increasing order.

Number of nodes programmed is insufficient:for Bspline inputs, the number of nodes must be the same as the number of control points, plus the degree of Bspline + 1.

Programmed Bsplines must be continuous, i.e., last point in a Bspline must be the same as first point in the next.

Minimum number of control points, for Bspline input, must be:(degree of Bspline + 1) *2.

Programmed polynomials must be continuous, i.e., last point in a polynomial must be the same as first point in the next.

When working with a tangent axis, the ijk vector must not be ROT type in three-letter VER code of high-speed set-up file.

In three-letter VER code of high-speed set-up file, ijk vector cannot be set as ROT when, for instance, drive chain includes fewer than two rotating axes.

When programming type (PNT, AXI/CLP… or (PNT, AXI/CCP… points, ijk vectors cannot be used. Use one of the following instead:(VER, REL/ROT, …..

When programming type (PNT, AXI/CXP… or (PNT, CLP, CCP… points, mno vectors cannot be used. Use:(VER…, PRG, …..

The axis you are trying to move, or on which you wish to perform a virtualisation, has been previous acquired by the logic through the AX_SHARE function.

This error occurs during the execution of a part program optimised with Path Optimizer when the unit of measurement specified in the setup file is not congruent with the unit of measurement of the machine.

This error occurs when both the mno/uvw vectors are defined, programmed or calculated in the VER three-letter code of the high speed setup file.

The uvw compensation factors are not supported with toroidal tools.

This error is generated when you try to determine the uvw compensation factors for a point where an overelongation has occurred.

The ijk module versor programmed is null

– Falscher Variablenindex

– Vorschub (F) =0 oder negativ

– Falsches Variablenformat

– Wiederholungszahl ist unzulässig (Anzahl der Wiederholungen müssen von 1 bis 65535 sein)

– Formatfehler bei der Zuordnung, z.B. Zuweisung an Strings unterschiedlicher Länge

– PLUS-Variablen Schreib-/Lesefehler

– Zeichenvariablen-Formatfehler im DIS-Code:nicht als CHAR angegeben

– geschützter Bereich nicht erlaubt:0

– Achsname nicht in AMP konfiguriert

– Variable existiert nichtNC010-Überlauf

NC011 Funktion nicht erlaubt

– Aktivierung einer M-Typ-„Blockberechnung“ angefordert mit bereits aktivem Berechnungsblock oder auf HALT

– Vorschubkorrektur mit nicht linear aktivem Block angefordertNC012 Falsche Verwendung des Achs-Slaves

Dieser Fehler wird auch in folgenden Fällen angezeigt:

1. Beim Versuch, die Slave-Achse manuell zu verfahren.

2. Bei der Programmierung von UDA, wenn die Slave-Achse bereits als Linear- oder Drehachse in die TCP-Programmierung eingebunden ist.

3. Bei der Programmierung von UDA, wenn die Slave-Achse bereits als reale oder virtuelle Achse an der virtuellen Programmierung (UPR, UVP, UVC) beteiligt ist.

4. Bei der Programmierung von UDA, wenn die Leitachse bereits als virtuelle Achse an der virtuellen Programmierung (UPR, UVP, UVC) beteiligt ist.NC013 Operand im Festzyklus nicht erlaubt

NC014 K-Parameter in G84 nicht erlaubt

NC015 Falsche Programmierung des G2/G3-Codes

Entfernen Sie entweder den Radius oder die IJ-MittelpunktkoordinatenNC016 Unzulässige Anzahl von Operanden

NC017 Unzulässige Nummer der Pseudoachse

NC018 Unzulässige Achsenanzahl im G33-Code

NC020 G nicht erlaubt

NC021 Operand mit G-Code nicht erlaubt

NC022 Block- und Systemzustand nicht deckungsgleich

– Synchronisierung, während Blöcke in der Ausführung ausgesetzt sind. Zum Beispiel Synchronisierung mit aktiver Fräserdurchmesserkorrektur.

– Versuch, einen MDI-Satz auszuführen, während ein Makro aktiv istNC024 G und Programmstand nicht deckungsgleich

– G41-G42-Festzyklen nicht programmiert werden können, wenn die Fräserdurchmesserkompensation aktiv ist

– Gewindeschneiden nicht programmiert werden kann, wenn die Fräserdurchmesserkompensation (G41 G42) aktiv ist oder wenn ein Festzyklus programmiert ist

– Interpolationsebenen (G17, G18, G19) können bei aktiver Fräserdurchmesserkorrektur (G41 G42) nicht programmiert werdenNC025 G und dynamischer Modus nicht deckungsgleich

Zum Beispiel:Funktionen G72, G73, G74 akzeptieren nicht im kontinuierlichen Modus (G27, G28)

Wechsel von G27 zu G28 oder umgekehrt mit aktiver Nichtlinearität Rampen (MOV> 1).NC026 G41/G42 und Teileprogrammstand nicht deckungsgleich

NC027 G benötigt Spindel mit Wandler

NC028 G nicht deckungsgleich mit Vorschubmodus

NC029 Operand und Teileprogrammzustand nicht deckungsgleich

Zum Beispiel:r, b Operanden sind im ISO-Normzustand (G40) nicht erlaubtNC030 M und dynamischer Modus nicht deckungsgleich

Zum Beispiel:

M am Ende der Bewegung nicht kompatibel mit (G27-G28)

T mit aktivem G41/G42 programmiertNC031 M/T/S und Bewegungsart nicht deckungsgleich

Zum Beispiel:

G33 + M-Funktion Ende der BewegungNC032 Tastzyklus-Operanden gesperrt

Zum Beispiel:

Operanden I,J,K,R,u,v,w,b,t sind in G73 nicht erlaubt

Operanden I,J,K, R,u,v,w,b,t,r sind in G72 nicht erlaubtNC033 Fehlende dritte Achse für Helix

NC034 „Expedite“-Funktion ohne Bewegung

NC035 Vorschub oder Geschwindigkeit nicht programmiert

– Bewegungssatz in G1/G2/G3 ohne programmierten VorschubNC036 Z-Achse für G87-Zyklus nicht gefunden

NC037 Nur-Lese-Variable

NC038 Teileprogrammsatz zu lang

NC039 Zugriff auf Teileprogramm verweigert

NC040 P.P. Blockieren von serieller Leitung nicht erlaubt

NC041 Falsche Konfiguration der seriellen Leitung für EPS

NC042 Verschachtelung von IF größer als 32

NC043 ELSE nicht erlaubt

NC044 ENDIF nicht erlaubt

NC048 Unzulässiges Argument für TAN

NC049 Ungültiges Argument für SQR

NC050 Zu viele programmierte Achsen

NC051 Division durch Null

NC052 Zeichenfolge zu lang

Diese Meldung wird angezeigt, wenn ein längerer String in folgenden Fällen verwendet wird:

– Anzeige eines Strings mit dem DIS-Code

– Stringvariable (SC)-Zuordnung NC053 Label dupliziert

NC054 Undefiniertes Label

NC055 Etikett zu lang

NC056 Programmtabellenüberlauf

Sie können diesen Parameter in AMP mit dem im Abschnitt PROZESSKONFIGURATION beschriebenen Verfahren ändern.NC057 Etikettentabellenüberlauf

Sie können diesen Parameter in AMP mit dem im Abschnitt PROZESSKONFIGURATION beschriebenen Verfahren ändern.NC058 Programmende

– Blocküberspringen

– Blockbearbeitung

– Zeichenfolgensuche

– ProgrammausführungNC059 Beginn des Programms

– Blockspringen

– ZeichenkettensucheNC060 Verschachtelung von RPT größer als 5

NC061 Verschachtelung eines Unterprogramms größer als 4

NC062 Verschachtelung von EPP größer als 5

NC063 RPT/EPP-Zyklus am Dateiende geöffnet

– Das Dateiende erreicht wurde, ohne dass der (ERP)-Block gefunden wurde, der den programmierten (RPT)-Zyklus abschließt

– Das Dateiende erreicht wurde, ohne dass der Subroutine definiert mit (EPP)NC064 ERP ohne RPT

NC065 Fehler beim Bearbeiten der Teileprogrammdatei

– ein Teilprogrammblock übersprungen wurde

– Fehler im Programm SPG/REL

– Fehler in der Verwaltung des Öffnens/Schließens des Unterprogramms

– die aufgerufene Datei existiert nicht oder ist geschütztNC066 Teileprogramm nicht gefunden

NC067 Teileprogramm nicht angewählt

– CYCLE START in AUTO gegeben wurde, aber kein Teileprogramm ausgewählt wurde

– Befehle SKIP, MODIFY, ESCAPE eingegeben wurden, aber kein Teileprogramm ausgewählt wurde

– eine Verzweigung Befehl (GTO) wird vom System im MDI-Modus ausgeführtNC068 Prozessnummer aus dem Bereich herausgeschnitten

NC069 Paramakro-Modal bereits aktiv

NC070 Paramacro nicht konfiguriert

NC078 Softwareoption nicht installiert

NC079 Softwareoption nicht verfügbar. Überprüfen Sie die Sicherheit

NC080 Achse nicht referenziert

– die programmierte Achse nicht referenziert ist

– die in der Definition eines geschützten Bereichs mit DPA angegebene Achse nicht referenziert ist

– der voreinzustellende/umzuqualifizierende Offset zugeordnet ist auf eine nicht referenzierte AchseNC081 Undefinierter DPP für Messzyklus

NC082 Zu viele „Expedite“-M-Codes

NC083 Undefinierter M-Code

M in AMP konfigurieren und das System neu startenNC084 Kreis nicht deckungsgleich

NC085 Falsche Threading-Parameter (I, K, R)

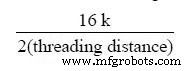

Berechnen Sie den I-Parameter mit folgender Formel:

NC086 Helixsteigung nicht deckungsgleich

NC087 Ebenenachsen benötigen denselben Skalierungsfaktor

Ändern Sie den Skalierungsfaktor mit einer SCF-AnweisungNC088 Profil nicht deckungsgleich

NC089 Falsche Richtung im Profil

NC090 Fehler. Fräserkompensation deaktivieren

NC091 Zu viele Blöcke zum Auflösen

NC092 Eintritt in Sicherheitszone

NC093 Festzyklus auf Ebene drehen

Ebenendrehung deaktivierenNC094 Festzyklusdaten nicht deckungsgleich

Zum Beispiel:Festzyklus K =0

Ein G84- oder G86-Zyklus wird ausgeführt, während die Spindel im Stillstand ist Exklusivstatus.NC095 Fehlende Parameter für G87

NC096 Falsche Programmierung des Messzyklus

– Antastabstand Null ist

– Bohrungsantastung mit Nullradius programmiert ist (z. B. G73r0E5)NC097 Lochmesszyklus nicht abgeschlossen

NC098 Messzyklus nicht ausgeführt

NC099 Sonde wurde nicht zurückgezogen

NC100 Hardware-Nachlauf

NC101 Positiver Software-Nachlauf

NC102 Positive Hardware-Nachlaufgrenze

Wählen Sie JOG DIR – und drücken Sie CYCLE START, um die Achse innerhalb des positiven Nachlaufs zurückzufahren. HINWEIS:Es gibt keine andere Möglichkeit, eine Achse auf die HW-Betriebsgrenzen zurückzusetzenNC103 Negative Hardware-Nachlaufgrenze

NC104 Positiver Software-Nachlaufgrenzwert

NC105 Negatives Software-Nachlauflimit

NC106 JOG hat das Software-Überfahrlimit überschritten

NC107 Achsen nicht im Profil

Wählen Sie JOG RETURN und bringen Sie die Achsen zum Profil zurückNC108 Home und JOG DIR nicht deckungsgleich

Drücken Sie den Softkey JOG DIR, um die Tipprichtung an die konfigurierte Homing-Achsenrichtung anzupassenNC109 Fehler beim Exit HOLD:Modus geändert

Wählen Sie den richtigen Modus und versuchen Sie es erneut.NC110 Block in HOLD nicht erlaubt

– wir versuchen, einen MDI-Bewegungssatz auszuführen, während sich das System in HOLD befindet. Wenn das System auf HOLD steht, können die Achsen nur getippt werden.

– das programmierte M ist so konfiguriert, dass es auf HOLD nicht erlaubt istNC111 Aktives Zurücksetzen verweigert

– während ein Satz mit G27-G28 ausgeführt wird

– während der Ausführung eines Satzes gefolgt von einem kreisförmigen Satz (G02/G03)

– während der Ausführung des letzten Blocks vor einem syntaktisch unpassenden Block

Das System akzeptiert nur einen weiteren ACTIVE RESET (besonders praktisch zum Umgehen des Zirkelblocks) oder RESETNC112 Falsche Verwendung der Überrollachse mit G90

NC113 Falsche JOG DIR für Jog Return

NC115 Antastzyklus vor dem Ende der Anfahrbewegung ausgeführt.

NC116 Falsche Verwendung der realen Achse während einer Virtualisierungsmodalität

NC117 Werkzeugrichtung aktiv:Bewegung nicht erlaubt

NC118 Negativer Software-Nachlauf

NC119 Befehl während der Suche im Speicher nicht erlaubt

NC120-Modus zur Auswahl außerhalb des Bereichs

1 MDI 5 INKREMENTELLER JOG 2 AUTO 6 ZURÜCK ZUM PROFIL 3 BLOCK für BLOCK 7 HOMING-DATEI 4 KONTINUIERLICHES JOG 8 HPG NC121 Achsnummer zur Auswahl außerhalb des Bereichs

1

Teileprogrammsatz editieren.NC123 Fehlerhafter Auswahlmodus für Zyklus

– ein anderer Modus als MDI wurde während der Ausführung einer Werkzeugwechselachsenbewegung ausgewählt

– System auf HOLD, AUTO oder BLK/BLK mit MBR (Multiblock Retrace) nicht in AMP konfiguriert

– System auf HOLD mit MBR aktiv und gewähltem Modus außer AUTO oder BLK/BLK

– System in IDLE und ACTIVE_RESET mit gewähltem Modus anders als AUTO oder BLK/BLK

– System im IDLE mit aktivem MBR und ausgewähltem Modus außer AUTO oder BLK/BLK

– System im HRUN mit aktivem MBR und ausgewähltem Modus außer AUTO oder BLK/BLK

– ACTIVE RESET-Befehl im HOLD-Status mit einem anderen ausgewählten Modus als MDI, AUTO oder BLK/BLK.

HINWEIS:

Weitere Informationen zum Maschinenstatus (HOLD, MDI, HRUN usw.) finden Sie in der BEDIENUNGSANLEITUNG.NC124 Falscher Achsname

– Der Name der ausgewählten Achse ist nicht in der dem Prozess zugeordneten Achsentabelle konfiguriert.

– Die Definition der Interpolationsebene ist aufgrund ihrer Achse/Achsen nicht korrekt sind in der Achsentabelle nicht konfiguriert.

– Die mit G17, G18, G19, G16 zu definierende Ebene kann nicht definiert werden, da eine der angegebenen Achsen nicht in der Achsentabelle konfiguriert ist.

– Die angegebene Achse im NC_ACTUALOFS-Aufruf existiert nicht

– Die in SCF, MIR-Drei-Buchstaben-Blöcken angegebene Achse ist nicht konfiguriert

– Ein Achskoordinaten-Lesefehler ist aufgetreten, weil die angegebene Achse nicht existiert

– Die in den Drei-Buchstaben-Blöcken SOL, DPA, UDA, UGS, AXO, UAO angegebene Achse ist nicht konfiguriert oder dupliziert

– Die im AX_SHARE-Bibliotheksaufruf angegebene Achse existiert nicht

– Sie sind es Freigeben einer mit der Logik geteilten Achse durch den GTA-Befehl.NC125 Datenlänge außerhalb des zulässigen Bereichs

NC126 Variable konnte nicht geschrieben werden

NC127 Variable konnte nicht gelesen werden

NC128 Operative Grenzwertdefinition falsch

– Die programmierten Software-Grenzen müssen in der konfigurierten Software definiert werden.

– Software-Betriebsgrenzen werden nicht in AMP konfiguriert.NC129 Geschützter Bereich nicht definiert

NC130 Offsetlänge für die Achse nicht definiert

NC131 Werkzeugorientierungscode falsch

NC132-Fehler aus der PLUS-Umgebung

Fehler während der Ausführung von:RQO, UAO, UTO, UIO, RQT, RQP, G92 , GTSNC133 Fehler von der Servoumgebung

Der Fehler kann auch durch den IPB-Befehl verursacht werden, wenn der an eine Achse übertragene In-Position-Band-Wert in den internen Berechnungen auf weniger als 1 Stelle gerundet wird. Fehlercodes, wenn FLT läuft:

-1:Ungültige oder nicht vorhandene Id-Achse

-2:Bewegliche Achse

-3:Ungültiger Befehl

-4:Filter nicht konfiguriert

-5:Filterressourcen erschöpft

-6:Ungültiger ID-Filter

-7:Parameter außerhalb des zulässigen BereichsNC134 Manuelle Bewegung nicht ausgeführt, keine Achsen konfiguriert

NC135-Achse nicht konfiguriert

Im GTS-Drei-Buchstaben-Code wurde eine Nicht-Spindelachse programmiertNC136 Programmierte ID identifiziert eine Hilfsachse

NC137 Achse oder Spindel nicht verfügbar

– Die ID der in der Bibliotheksfunktion AX_SHARE programmierten Achse ist nicht verfügbar.

– Spindelachsenanforderungen mit GTS können nicht akzeptiert werden.NC138 Achsen-ID dupliziert

NC139 Programmierte ID identifiziert eine Spindel

NC140 Festlegen der Spindeldrehzahl fehlgeschlagen

NC141 Neue Werkzeuganforderung fehlgeschlagen

NC142 M ausgeführt fehlgeschlagen

NC143 Programmierung der Pseudoachsen fehlgeschlagen

NC144 Achsbewegung gesperrt

NC145 Bewegungsende fehlgeschlagen

NC146 Zu viele Sätze ohne Bewegung im kontinuierlichen Modus

NC149 Programm bereits ausgewählt

NC150-Achse referenziert

NC151 Achse auf Profil

NC152 Ende der automatischen Rückkehr zum Profil

NC153 Ende des Satzrücklaufs

NC156 Ende der Suche im Speicher

NC160 Kommando und Systemzustand nicht deckungsgleich

NC161 Interner Fehler:Klasse nicht vorhanden

NC162 Interner Fehler:NC-Meldungsfehler

NC190 Unzureichende Länge für Gewindebohrzyklus

NC191 Unzureichende Länge für Gewindebohrzyklus mit Wandler

NC192 Unzureichende Länge für Gewindeschneidzyklus

NC199 Spindel nicht aktiviert

NC200 Dateizugriffsfehler

NC201 Fehler beim Laden der Datei einrichten

NC202 Datei/Dual-Port-Konfig. Nichtübereinstimmung

NC203 Warnung:Tabelle gesperrt schreibgeschützt

NC204 Unzulässige Dateigröße

NC205 Leeres Magazin

NC206 Pocket ist noch beschäftigt

NC207 Unzulässiges vorheriges Pocket

NC208 Illegales folgendes Pocket

NC209 Illegale Zufallszahl

NC210 Werkzeugtabelle ist voll

NC211 Unzulässiges Doppelformat für Editor

NC212 Illegale Magazinnummer in Datei

NC213 Pocket nicht initialisiert

NC214 Pocket nicht kompatibel

NC215 Unzulässiger Tabellenname

.TOL .USR .MAG .OFS .ORG .SPNNC220 Prozess undefiniert

Definieren Sie den Standardprozess mit dem PRO-Befehl oder wählen Sie einen vorhandenen Prozess für Synchronisationsbefehle aus.NC221 Falscher Prozesstyp

Beispiel:Kanaltyp 2 (PLUS) für EXE-Befehlsausführung.NC222 Falsche Prozessnummer

NC223 Prozesswarteschlange ist voll

NC224 Daten werden zu lange gesendet

NC225 Laden der Daten fehlgeschlagen

NC226 Nachricht existiert bereits in Warteschlange

NC227 EXE oder ECM fehlgeschlagen

– Der Status des Prozesses, an den der EXE- oder ECM-Befehl gesendet wird, keine automatischen Teileprogrammausführungsbefehle (RUN, HRUN, RUNH, HOLD) oder einen MDI-Befehl zulässt.

– Es liegt ein Syntaxfehler in dem Programm vor, an das der EXE-Befehl gerichtet istNC290 Programmaktivierung verweigert

NC291 Programmdeaktivierung verweigert

NC292 Achserfassungsanforderung abgelehnt

NC293 Achsfreigabeanforderung verweigert

NC294 Anforderung zum Erwerb oder Teilen der Spindel verweigert

NC295 Anfrage zur Spindelfreigabe abgelehnt

NC296 Anfrage zur Änderung der Spindelfreigabe verweigert

NC297 Festzyklus mit gemeinsamer Spindel nicht möglich

NC320 UPR-Programmierung nicht erlaubt

This error is also displayed when:

– One of the physical axes turns out to be SLAVE in UDA/SDA programming.

– A type 5 or lower case UPR is programmed and no previous UPR is active.

– The !R73 MODE user variable is set on 1 and the origins on the rotary axes are programmed in a UPR, or a type 5 UPR is programmed.

– The origins on the rotary axes are programmed in a type Ø, 1 or 10 UPR.NC321 Wrong incremental UPR programming

NC322 UPV programming not allowed

This error is also displayed if one of the real axes is a slave in UDA/SDA programming.NC323 Wrong axis type on UPV programming

NC324 Wrong programmed radius value

NC325 UVC programming not allowed

NC326 Programmed TCP code value out of range

NC327 TCP programming not allowed

This error is also displayed if one of the linear or rotating axes of the TCP is a slave in UDA/SDA programming.NC328 TCP programming not congruent

NC329 Error on tangential TCP activation

NC330 Error during get or release axes

NC331 Axis interpolator clock not congruent

NC332 Zero value of ijk module

NC333 Wrong programming of ijk, mno

NC334 Number of contouring blocks overflow

NC340 Circles/lines not defined

NC341 Wrong definition of circles/lines

NC342 Circles/lines not intersecting

NC343 Coinciding circles

NC344 Coinciding circles/lines/points

NC345 Points inside circle

NC346 Parallel lines

NC347 Aligned points

NC360 Too many blocks of movement

NC361 Profile error

NC362 Undefined work area

NC363 Axis not congruent with interpolation plane

NC364 Wrong approach to profile

NC365 Interpolation type not allowed

NC366 Aligned points during rough-shaping

NC367 Profile non consistent with approach

NC370 R or B parameters not allowed

NC371 Tool width greater than groove width

NC372 Tool width null or not consistent with R or B parameters

NC373 Wrong initial position for TGL

NC375 Missing parameters “a” and/or “b”

NC376 Wrong step for thread

NC377 Thread angle greater than 180°

NC378 Null thread length

NC379 Wrong conical angle

NC380 Plane rotation not allowed with thread

NC381 Circular exit not allowed without “r” parameter

NC401 HSM Part program not found or open part program error

Reload the program or contact the customer engineering service.NC402 Error reading HSM part program

Turn the control off and on again or call the customer engineering serviceNC403 HSM configuration file not found or open configuration file error

Check the presence of the file and the HSM three-letter code that defines the nameNC404 Syntax error in HSM configuration at line

Check the syntax of the setup three-letter code in the manual.NC405 Starting position requested for all HSM defined axis

Program all missing axes, confirming any positions that do not change.NC406 Mandatory HSM param requested into configuration at line

Check the syntax of the setup three-letter code in the manual.NC407 Mandatory HSM param error

Check the syntax of the setup three-letter code in the manual.NC408 HSM param at wrong line position

Call the customer engineering service.NC409 HSM param not allowed into part program

Call the customer engineering service.NC410 Two points are requested to define a segment

Edit the part program and do not use G61/G60.NC411 HSM defined axes not found among the process axis param at line

Edit the part program and do not use G61/G60.NC412 General HSM params must be setted before axis params at line

Check the setup three-letter code in the manual or the identifiers of the axes associated with the process.NC413 Axis params must be setted after general HSM params at line

Check the setup sequence in the manual.NC414 HSM needs more configuration params

Check the setup procedure in the manual.NC415 HSM needs more axis params

Check the setup procedure in the manual.NC416 HSM needs more tools params

Check the setup procedure in the manual.NC417 HSM needs more cinematic params

Check the setup procedure in the manual for the CIN,t and CIN,w three-letter codes.NC418 Axis not defined into HSM params at line

Check the setup procedure in the manual.NC419 Axis already defined into HSM params at line

Check the setup procedure in the manual.NC420 Too many adding axis (max 3) into HSM params

Check the setup procedure in the manual.NC421 Too many axis (max 6) into HSM params

Check the setup procedure in the manual.NC422 Axis type error into HSM params at line

Check the setup procedure for the AXI three-letter code in the manual.NC423 Operative limit reached into HSM part program for axis

Check the part program.NC424 Virtualization or TCP not allowed with HSM

Check the part program.NC425 Error reading HSM configuration file

Reload the setup file or call the customer engineering service.NC426 HSM not enabled in AMP

Enable it.NC427 HSM option not allowed by HW key

Call the customer engineering service.NC428 HSM option not loaded

Load the option.NC429 Illegal param value into HSM

Check the setup procedure in the manualNC430 Illegal feed value into HSM

Set a valid feed rate value.NC431 Syntax error in HSM

Correct the program and see the programming manual to find out which blocks are allowed between G61 and G60.NC432 Illegal use of tangent axes

Check the setup procedure in the manual.NC433 Invalid parameter set-up modality

NC434 Polynomial programming does not admit parameter set-up requested

NC435 Nodes must be programmed in increasing mode

NC436 Node programming requested

NC437 Final point of previous Bspline must be confirmed

NC438 Control points for correct definition of Bspline missing

NC439 Programmed polynomials lack continuity

NC440 ROT type IJK vector invalid when Tangent axes computation is requested

NC441 ROT type IJK vector invalid when (TOD) parameters are used

NC442 PRG type IJK vector invalid when type AXI/CLP points are programmed

NC443 REL type MNO vector invalid when type AXI/CCP points are programmed

NC444 Axis shared with PLUS environment

NC445 Machine unit of measurement not congruent in HSM

NC446 mno/uvw programming wrong in HSM file

NC447 uvw programming not compatible with toroidal tool

NC448 Invalid corner for the determination of uvw

That is to say, tilting by 180° relative to the point of contact on the tool occurs.NC456 ijk versor is null

NC457 mno versor is null

NC458 pqd versor is null

References

CNC-Maschine

- 3-Achsen-CNC-Fräser VS 4-Achsen-CNC-Fräser:Welchen würden Sie bevorzugen?

- Auf welche Achse bezieht sich die CNC-Bearbeitung?

- 3-Achsen-CNC-Router vs. 4-Achsen-CNC-Router vs. 5-Achsen-CNC-Router

- 3-Achsen-CNC-Fräser VS. 4-Achsen-CNC-Fräser

- Konversations-CNC:Import von 3D-Volumenmodellen mit 3 Achsen und 5 Achsen

- Was macht die 5-Achsen-CNC-Bearbeitung so vorteilhaft?

- Die Gründe für die Popularität der 3-Achsen-CNC-Bearbeitung

- Was ist 5-Achsen-CNC-Bearbeitung?

- Eine Kurzanleitung zu CNC-Drehmaschinenachsen

- Sinumerik MSG-Befehl zum Anzeigen von Meldungen an den CNC-Bediener