5 Möglichkeiten, wie Ihnen die externe Arbeitsversetzung helfen kann

Alle CNC-Bearbeitungszentren verfügen über eine Art Arbeitskoordinatensystemeinstellung, die allgemein als Vorrichtungsversätze bezeichnet wird und zur Angabe der Position des Programmursprungs/der Programmursprünge verwendet wird. Der Programmierer wählt jeden Ursprung, die Position, von der aus Programmkoordinaten angegeben werden, basierend darauf, wie sich das Werkstück während des Einrichtens befindet. Die Auswahl von logischen Programmursprüngen erleichtert es dem Programmierer, programmierte Koordinaten zu bestimmen, und dem Einrichter, während des Einrichtens den Programmnullpunkt zuzuweisen.

Bei normaler Verwendung wird jeder Vorrichtungsversatz verwendet, um den Abstand und die Richtung in jeder Achse von der Ausgangsposition der Maschine zum Programmursprung anzugeben. Dies erfordert oft zeitaufwändige Messungen mit Spindelmesstaster, Messuhr oder Kantentaster. Wenn das Werkstückhaltegerät für eine wiederkehrende Arbeit geeignet ist, müssen diese Messungen nur einmal durchgeführt werden. Wenn nicht, müssen die Messungen bei jeder Ausführung des Jobs wiederholt werden.

Da die gerade beschriebene Methode so beliebt ist, wissen Sie vielleicht nicht, dass es eine bessere Alternative geben könnte. Bei FANUC-CNCs können Sie mit dem externen Werkstückversatz (Arbeitskoordinatensystemnummer Null) den Bezugspunkt für Eingaben des Vorrichtungsversatzes von der Ausgangsposition der Maschine an einen logischeren Ort verschieben.

Wie kann Ihnen die externe Arbeitsverrechnung helfen?

Hier sind fünf Möglichkeiten, wie die externe Nullpunktverschiebung helfen kann.

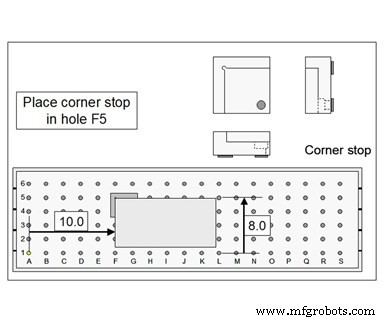

Erstens sollte der externe Nullpunktversatz angewendet werden, wenn Sie den Abstand von einer bekannten/konsistenten Position zu jedem Programmursprung kennen (oder leicht berechnen können). Bei einem vertikalen Bearbeitungszentrum können Sie zum Beispiel qualifizierte Spannwerkzeuge auf einer Unterplatte wie der in der Abbildung rechts gezeigten montieren.

Mit dieser Art von Spannwerkzeugen können Sie den Abstand in X und Y zwischen den Positionsflächen (dem XY-Programmursprung) zum unteren linken Loch leicht berechnen. Bei diesem Beispiel befinden sich die Löcher in präzisen 2-Zoll-Zentren. Sie können auch den Abstand in der Z-Achse zwischen der Positionsfläche der Z-Achse und der Oberseite der Unterplatte bestimmen.

Geben Sie in den Registern für den externen Werkstückversatz X und Y die Abstände in X und Y von der Ausgangsposition der Maschine zum unteren linken Loch (Loch A1) ein. Geben Sie im Register Z den Abstand von der Spindelnase bis zur Oberkante der Unterplatte ein. Von diesem Punkt an können Ihre Vorrichtungs-Offset-Einträge vom unteren linken Loch in XY und der Oberseite der Unterplatte in Z angegeben werden.

Dadurch entfällt die Notwendigkeit, Programmursprungs-Zuweisungswerte zu messen. Natürlich können Sie den Dateneinstellungsbefehl (G10) verwenden, um die zugehörigen Werte innerhalb des Programms anzugeben, sodass die Einrichtungsperson sie nicht manuell eingeben muss. Dies eliminiert effektiv diese Aufgabe der Programm-Nullzuweisung aus dem Setup.

Zum zweiten Mal hilft der externe Versatz bei horizontalen Bearbeitungszentren mit quadratischen Rundtischen. Die Aufnahmeflächen für die meisten Vorrichtungen sind von der Tischmitte aus bemaßt. Daher kann es sinnvoll sein, den Bezugspunkt auf die Tischmitte in XY und die Tischplatte in Z zu verschieben. Auf diese Weise können die Werte für die Programmnullzuordnung aus der Vorrichtungszeichnung ermittelt werden. Auch diese Einträge können mit G10-Befehlen programmiert werden.

Drittens kann Ihnen der externe Nullpunktversatz dabei helfen, Spindelkonus-Inkonsistenzen von einem Bearbeitungszentrum zum anderen zu bewältigen. Wenn Sie es für notwendig halten, unterschiedliche Werkzeuglängenkompensationswerte für ein bestimmtes Schneidwerkzeug zu verwenden, basierend auf der verwendeten Maschine, verwenden Sie den externen Offset (Z-Register), um den Betrag der Diskrepanz anzugeben. Auf diese Weise können Schneidwerkzeuge leichter von Maschinen gemeinsam genutzt werden.

Viertens, wenn Sie ein Missgeschick (Absturz) hatten, stellen Sie möglicherweise fest, dass die Achsen leicht falsch ausgerichtet sind, was bedeutet, dass die Werte für die Programmnullzuweisung für qualifizierte Setups nicht mehr korrekt sind. Verwenden Sie den externen Werkstückversatz, um den Betrag der Fehlausrichtung in jeder Achse anzugeben. Für das zuvor beschriebene Beispiel der Unterplatte ist dies so einfach wie das erneute Messen der XY-Abstände zum unteren linken Loch und der Oberkante der Unterplatte in Z.

Fünftens können Sie das Z-Achsen-Register des externen Nullpunktversatzes beim Trockenlauf erhöhen, um Schneidwerkzeuge weiter von ihren Z-Achsen-Endpunkten entfernt zu halten. Dies sorgt für einen sichereren Trockenlauf.

Industrielle Ausrüstung

- 5 Wege, wie 3D-Druck die Elektronikindustrie verändern kann

- 5 Vorteile des 3D-Drucks für die Spielwarenindustrie

- Century Furniture schlägt alle Chancen (und Sie auch!)

- Wie IoT-Technologie der Umwelt helfen kann

- 5 Möglichkeiten, wie Sie durch die Automatisierung des Herstellungsprozesses Geld sparen können

- Wie Software-Roboter Ihnen helfen können, die Kontrolle über die „neue Normalität“ zu übernehmen

- Die Bedeutung des Korrosionsschutzes und wie Polyurethan helfen kann

- Warum Sie sich auf die Qualität von Demag Cranes verlassen können

- 8 Möglichkeiten, wie Sie die Sicherheit Ihres MacBook an öffentlichen Orten gewährleisten können

- 5 bewährte Möglichkeiten, wie die Kunststoffindustrie Roboter einsetzen kann