Plasma vs. Laser:Was ist die richtige Technologie für Sie?

In der Metallverarbeitung steht heute ein breites Spektrum an Formschneideverfahren zur Verfügung. Laserschneiden, Revolverstanzen, Wasserstrahlen, Plasma- und Oxy-Fuel-Systeme können allesamt wichtige Prozesse in der heutigen Werkstatt sein, aber welcher Prozess ist der richtige für Sie? In einem früheren Artikel mit dem Titel „Waterjet Capabilities:Where Waterjets Fit“ haben wir die Grundlagen jedes dieser Prozesse untersucht, aber wir stellen oft fest, dass die beiden am häufigsten verglichenen Prozesse Laser- und Plasmaschneiden sind, insbesondere Hi-Definition-Plasmaschneiden. Welcher dieser beiden Prozesse ist also der beste? Was ist am besten für Ihre Anwendung UND Ihr Budget geeignet?

In diesem Artikel beleuchten wir diese beiden Prozesse, indem wir jeden Schneidemaschinentyp, die budgetierten Kaufzahlen für neue und gebrauchte und Ihnen die guten und schlechten Prozessfähigkeiten erläutern, um Ihnen bei der Auswahl des Systems zu helfen, das für Ihre Anforderungen geeignet ist .

DIE ÄHNLICHKEITEN

Zunächst müssen wir die Ähnlichkeiten zwischen diesen beiden Prozessen abdecken, bevor wir ihre Unterschiede definieren können. Sowohl Plasma als auch Laser sind thermische Schneidverfahren, die intensive Hitze verwenden, um Metalle zu Staub zu verdampfen (nicht zu schmelzen, denken Sie heißer, viel heißer). Beide Verfahren verwenden Hochdruckgase wie Stickstoff (NO2), Sauerstoff (O2) und komprimierte Werkstattluft, um die Materialentfernung und die fertige Kante des Verfahrens zu unterstützen (es wird empfohlen, für jedes dieser Verfahren einen großen Schraubenkompressor zur Verfügung zu haben, da dies der Fall ist sie verbrauchen eine gute Menge HP-Luft). Beide Prozesse erfordern eine Art Rauchsammelsystem/Staubsammler, um zu verhindern, dass die verdampften Partikel jeden Artikel in Ihrer Anlage beschichten (im Fall von Plasma kann ein Grundwasserspiegel ausreichen). Bei beiden Verfahren wird ein bestimmter Satz von Verbrauchsmaterialien im Schneidkopf verwendet, z. B. Düsen, um den richtigen Gasfluss aufrechtzuerhalten. Beide Systeme verwenden einen großen Arbeitsbereich (normalerweise 5 x 10 Zoll), in dem die Schneidköpfe CNC-gesteuert sind und über ein stationäres Werkstück fahren (obwohl es Variationen dieses Designs gibt, verwenden die gängigsten heute verfügbaren Maschinen dieses Konzept).

Das haben die beiden Prozesse gemeinsam, aber als Nächstes unterscheiden wir die beiden nach Leistungsfähigkeit, Betriebskosten, Schwierigkeit des Prozesses und natürlich der Investitionsschätzung, ob Sie ein neues oder ein gebrauchtes System kaufen.

PLASMASCHNEIDEN

Die Grundlagen des Plasmaschneidens verwenden elektrischen Strom, der durch ein leitfähiges Material wie Stahl, Aluminium, Edelstahl usw. verschoben wird, um ein intensives elektrisches Feld zu erzeugen, das wir als „Plasma“-Feld bezeichnen. Innerhalb des Plasmafeldes erreichen Temperaturen über 20.0000°F. In diesem Temperaturbereich überschreiten die Metalle (wie zuvor erwähnt) den Schmelzpunkt und werden schnell verdampft. Diese Plasmasysteme können handgehalten, auf Schienen/mechanisiert montiert oder computergesteuert sein, um ein genaues Formschneiden zu ermöglichen. Unser Vergleich konzentriert sich für diesen Vergleich auf die CNC- oder mechanisierten montierten Systeme. Zuvor haben wir uns jedoch ausführlich mit der Einführung von Plasma in einem hier verlinkten Dokument mit dem Titel „Einführung in Brenn- und Plasmatische“ befasst

Beim Schneiden von Metallen sind Plasmaanlagen an Effizienz, Preis und Geschwindigkeit kaum zu überbieten. Sie bieten relativ glatte Schnittkanten, ziemlich gute Genauigkeit und konsistente Wiederholbarkeit. Es ist jedoch wichtig zu betonen, dass ein Plasmaschneidsystem aus 3 deutlich unterschiedlichen Komponenten besteht, die aufeinander abgestimmt sein müssen, um optimale Ergebnisse zu erzielen:Die Plasmastromquelle, der Plasmaschneidbrenner und das Bewegungssteuerungssystem (d. h. die Maschine ).

Plasma-Energiequellen: Plasma-Stromquellen können in einer Vielzahl von Größen und Typen erhältlich sein und werden in ihrer Kapazität durch ihre „Amperezahl“ definiert, die normalerweise im Modellnamen angegeben ist, wie z. B. XPR-300 (300 AMPS). Die Stromstärke gibt die Schneidfähigkeit der Stromversorgung an und wie in einem früheren Artikel beschrieben:Die Verbrennungseffekte von Plasma und Sauerstoff/Kraftstoff „Typischerweise werden Plasmastromquellen mit 1⁄2 ihrer Stromstärke für die Gesamtschneidkapazität in Stählen bewertet. Beispielsweise ist ein 100-A-Netzteil typischerweise zum Durchstechen und Schneiden von 1/2 Zoll dickem Stahl ausgelegt und kann aus einem vorhandenen Loch oder einer Teilkante bis zu 5/8 Zoll – 3/4 Zoll schneiden. Wohingegen eine 200-A-Plasmastromquelle dafür ausgelegt ist, bis zu 1 Zoll dicken Stahl kontinuierlich zu durchbohren und zu schneiden, und von einem Startloch aus bei Dicken von bis zu 1-7/8 verwendet werden kann ”

Plasma-Stromquellen können auch als Standard- oder AIR PLASMA-Quellen oder als HI-DEF (High Definition)-Stromquellen definiert werden, die den Großteil der Systeme ausmachen, die wir heute auf mechanisierten Maschinen über 80K sehen. Luft-Plasma-Systeme werden normalerweise am häufigsten in handgeführten Plasmaschneidanwendungen eingesetzt.

Plasma-Schneidbrenner: In Kombination mit der Plasmastromquelle ist der Plasmabrennerkopf eine Schlüsselkomponente für präzise und genaue Schnitte. Der Plasmaschneidkopf besteht aus mehreren Komponenten, aber am wichtigsten sind die Verschleißteile:die Schutzkappe, die Haltekappe, die Elektrode, der Wirbelring und eine Düse. Diese Verbrauchsmaterialien und ihre Qualität sind direkt verantwortlich für die Genauigkeit und Sauberkeit Ihres Schnitts und der Oberflächenbeschaffenheit der Teile. Sie haben eine erwartete Lebensdauer basierend auf der Anzahl der verwendeten Schnittstunden und der Anzahl der erzielten Einstechvorgänge (Starts).

Plasmaschneidemaschinen (der mechanisierte Teil) Die Plasmaschneidstromquelle und der Plasmaschneidbrennerkopf können nur ein höheres Maß an Präzision an der Schnittkante eines Materials bieten. Obwohl diese Komponenten entscheidend für einen sauberen und geraden Schnitt sind, ermöglichen sie in keiner Weise eine allgemeine Teilegenauigkeit, da dies nur eine Funktion des Tisch- oder Bewegungssystemdesigns ist.

Plasma-Vorteile:

- Die Systeminvestitionskosten sind relativ niedrig (ab unter 20.000 neu)

- Die Systembetriebskosten sind niedrig (5-7 $ p/Stunde auf Betriebsluft)

- Genauigkeit ist gut (0,015"-0,020" bestenfalls)

- Fasenschneiden ist einfach durchzuführen

- Unzählige Stromquellen verfügbar und leicht anpassbar/austauschbar/aktualisierbar

- Mehr "verzeihlicher" Prozess

Plasma-Nachteile:

- Thermischer Prozess (Hitze kann dünne Materialien verformen)

- Leitfähigkeit im Material erforderlich

- Teilereinigung erforderlich

- Genauer Teilabstand erforderlich

- Bei Aluminium und Edelstahl ist es schwierig, hochwertige Oberflächen zu erzielen.

- Automatisierung ist im Allgemeinen nicht verfügbar.

LASERSCHNEIDEN

Um die Grundlagen des Laserschneidens zu verstehen, ist es wichtig zu beachten, dass wie bereits erläutert Plasmalaser eine intensive Wärmequelle zum Verdampfen von Material verwenden. Im Gegensatz zu Plasma, das einen elektrischen Strom verwendet, um diese Wärmequelle zu erreichen, verwenden Lasersysteme verstärktes Licht, um das Ziel zu erreichen. Um das Verfahren und seine Vor- oder Nachteile zu verstehen, ist es wichtig, die Grundlagen zu kennen. Laser steht für LIGHT AMPLIFICATION STIMULATED by EMITTED RADIATION oder mit anderen Worten ein System, das Strahlung verwendet, um die Lichtionen zu spalten und dadurch zu vervielfachen, wodurch immer mehr Intensität und damit Wärme erzeugt wird.

Wie Plasmaschneidsysteme bestehen Laser aus 3 sehr wichtigen und doch unterschiedlichen Systemen; Die Stromquelle oder der Resonator, der Schneidkopf und das Bewegungssystem oder der Tisch.

Resonatoren:

In früheren Laserdesigns wurde dies durch den CO2-Resonator erreicht, wobei eine Vielzahl von Spiegeln, Hochgeschwindigkeits-Druckgasen und HF-Frequenzgeneratoren alle zusammen verwendet wurden, um die Lichtionen stark zu teilen und zu verstärken, die dieses Licht durch ein komplexes "Strahlenabgabesystem" senden ". Heutzutage sind diese Stromquellen größtenteils digital, enthalten nur wenige bewegliche oder verbrauchbare Teile und verwenden eine Vielzahl von Glasfaserkabeln, um den verstärkten Strahl zum Schneidkopf zu übertragen. Während die CO2-Maschinen im Originalstil derzeit noch hergestellt werden, wird ihr Design auslaufen, da die Glasfaser- und Solid-State-Designs verfeinert werden und weitaus kostengünstiger zu bauen, zu warten und zu betreiben sind.

Schneidköpfe:

Der Schneidkopf ist der letzte Punkt, an dem der Laserstrahl auf den intensivsten Hitzepunkt fokussiert wird und wo er mit den erforderlichen zusätzlichen Schneidgasen versorgt wird, die diese intensive Hitze abschirmen und den Verdampfungsprozess sowie die Entfernung von Hitze unterstützen dieses verdampfte Material. Diese Schneidköpfe können einfache manuell fokussierte Köpfe sein, die das Schneiden und Einrichten in einer kurzen Auswahl an Materialien vereinfachen, bis hin zu automatisch fokussierten Köpfen, die über die CNC-Steuerung gesteuert werden und eine größere Auswahl an automatisierten Materialwechseln ermöglichen. Bei einem Laser ist es von größter Bedeutung, diese Köpfe sauber und kühl zu halten, da die vom Laser erzeugte intensive Hitze leicht von Staubpartikeln abgelenkt werden kann, was zu einem schnellen Wärmeaufbau und damit zu einer schnellen Beschädigung von Linsen und internen Kopfkomponenten führt.

Bewegungssystem:

Genau wie das Plasmaschneidsystem benötigt die Lasermaschine ein präzises Bewegungssystem, um Genauigkeit zu gewährleisten. Diese Bewegungssteuerungssysteme sind in der Regel nicht nur genau, sondern auch sehr schnell und ermöglichen Beschleunigungsfaktoren von 3G und darüber sowie schnelle Geschwindigkeiten von über 4.000 Zoll pro Minute.

Nachteile von Laser:

- Investitionskosten (240.000 und mehr)

- Eingeschränkte Materialauswahl

- Sauberkeit und Kühlung des Schneidkopfs haben Priorität

Vorteile des Lasers:

- Präzision (0,005 Zoll in Einzelteilen und 0,025 Zoll über den gesamten Hub typisch)

- Sehr schnelle Prozesszeiten bei ausgewählten Materialien und Dicken

- Einfach zu automatisieren

- Hervorragende Kantenqualität

- Schlacke eliminiert

ENTSCHEIDUNG ZWISCHEN PLASMA UND LASER

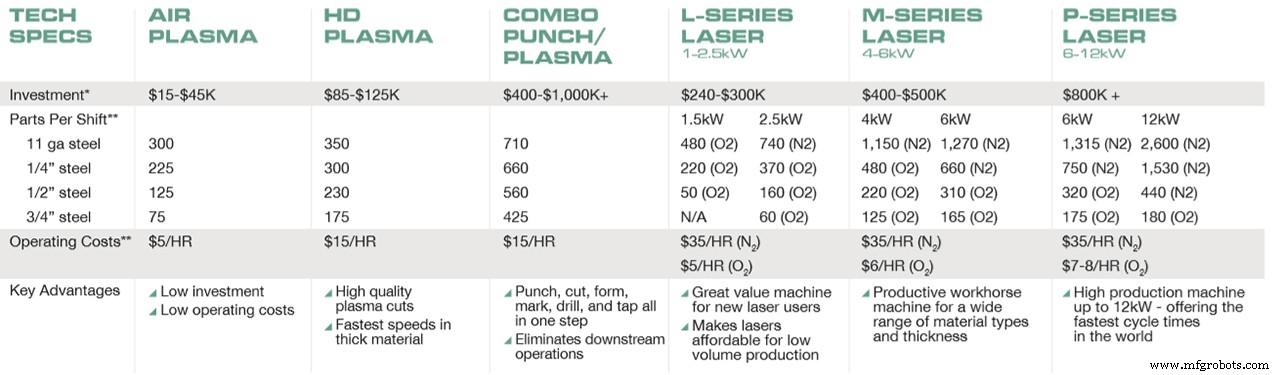

Unten finden Sie eine großartige Tabelle, die von unserem Lieferanten von Plasma- und Laserschneidsystemen, Piranha Fab, bereitgestellt wird. Dieses Diagramm zeigt die Investitionskosten von einfachen bis fortgeschrittenen Systemen zusammen mit dem erwarteten Durchsatz und den Investitionskosten. Obwohl die Tabelle keine Regel ist, ist sie eine großartige Ressource und Anleitung, um Ihnen dabei zu helfen, die richtige Entscheidung zwischen Plasma- oder Laserschneiden für Ihren Betrieb und Ihre Anwendung zu treffen.

Bei Southern Fabricating Machinery Sales Inc kennen wir uns mit Plasma- und Laserschneidsystemen aus und können Ihnen bei der Entscheidung und Beschaffung des richtigen Systems für Ihre Anforderungen behilflich sein. Egal, ob Sie Ihr erstes oder zehntes System kaufen möchten, wir können Ihnen dabei helfen, sicherzustellen, dass Sie das beste Preis-Leistungs-Verhältnis für Ihr Teil, Ihren Prozess, Ihre Anwendung und Ihr Budget erhalten. Informieren Sie sich jetzt über unsere verfügbaren LASER- und PLASMA-Systeme oder rufen Sie uns noch heute unter 813-444-4555 an oder besuchen Sie uns im Internet unter www.southernfabsales.com

Industrielle Ausrüstung

- Plasma- oder Laserschneiden:Was ist der Unterschied?

- CO2 vs. Nd-Laserschneiden:Was ist der Unterschied?

- Wasserstrahl vs. Laserschneiden:Was ist der Unterschied?

- Was sind die verschiedenen Krantypen und welcher ist der richtige für Sie?

- Die Präzision und den Prozess der Laserschneidtechnologie verstehen

- Laserschneiden:Technologie und Möglichkeiten

- Tipps zum Finden der richtigen Laserschneidmaschine

- Auswahl des richtigen Lasers

- Die Vorteile von Plasma unter Verwendung der True-Hole-Technologie

- Ist die Automatisierung Ihres Laserschneidsystems das Richtige für Ihre Anwendung?