Der ultimative Leitfaden zum Roboterschweißen in der Fertigung

Quelle:Pixabay

Schweißroboter gehören zu den wichtigsten Industrierobotern im Fertigungsbereich. Sie beherrschen das Schweißen, das im Wesentlichen das ist, was Maschinen zusammenhält, einschließlich Autos. Robotik im Automobilbau hängt in hohem Maße vom automatisierten Schweißen ab, das in fast allen Automobilwerken weltweit menschliche Arbeitskraft ersetzt. Von allen industriellen Roboteranwendungen in der Fertigung , Roboterschweißen ist das jüngste und wurde vor weniger als 20 Jahren eingeführt.

Es gibt etwa sechs automatisierte Schweißprozesse die in der industriellen Fertigung weit verbreitet sind. Jeder Prozess dient einer einzigartigen Funktion und verfügt über einen speziellen Roboter, der diese Funktion ausführt.

Widerstandspunktschweißen ist ein Verfahren, bei dem Wärme aus elektrischem Widerstand mit Kraft aufgebracht wird, um metallische Materialien zusammenzuschweißen. Diese Konzentration von Druck und Elektrizität an einem Punkt bewirkt, dass das Metall im geschmolzenen Zustand schmilzt und zusammenwächst. Das Metall wird dann abkühlen gelassen und wird an dieser Stelle dauerhaft verbunden, daher der Name Punktschweißen.

Die Vorteile eines Punktschweißroboters sind viele; einer ist, dass es nahtlos ist; es hinterlässt keine Schweißspuren. Ein anderer ist, dass es im Vergleich zu anderen Schweißarten viel stärker ist; Sobald zwei Teile ineinander verschmelzen, bleiben Schwachstellen übrig. Die Automobilindustrie verlässt sich stark auf Punktschweißroboter, wobei ein durchschnittliches Auto über 5000 Schweißpunkte hat.

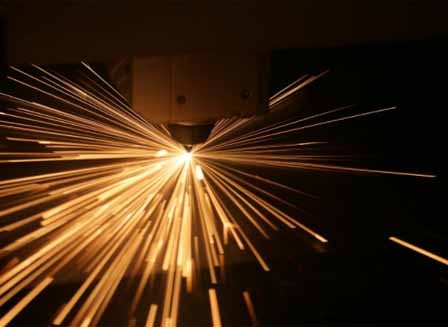

Dies ist eine weitere fortschrittliche Form des Verbindens von Metallen, bei der die Wärme mithilfe von Laserstrahlen auf einen Punkt fokussiert wird. Die Technologie gibt es seit über 30 Jahren. Beim Laserschweißen werden zwei Bleche miteinander in Kontakt gebracht. Anschließend erfolgt die Konzentration des Laserstrahls auf deren Kanten der Bleche. Durch die starke Hitze schmelzen sie gleichzeitig und vermischen sie, wodurch die Verbindung entsteht. Sobald sie abgekühlt sind, werden sie eins.

Zu den Vorteilen des Laserschweißens gehört die hohe Präzision, da ein Laserstrahl leicht gesteuert werden kann. Auch die Schweißgeschwindigkeit ist sehr hoch; Durch die starke Hitze schmilzt jede Art von Metall ineinander und bildet sofort eine Verbindung. Die Konsistenz ist auch hoch, was es zur idealen Methode macht, wenn Sie eine Einheitlichkeit erzielen möchten.

Dies ist eine Art Roboterschweißen Prozess, bei dem die Wärmequelle ein Lichtbogen ist, der zwischen einer abschmelzenden Metallelektrode und dem Werkstück mit einem von außen zugeführten gasförmigen Schutzgas gebildet wird, das normalerweise ein Inertgas ist. Dadurch bildet sich zwischen den beiden Materialien ein Schmelzbad, das sich nun nach dem Abkühlen verbindet.

Es gibt zwei Arten von Lichtbogenschweißrobotern . Die erste heißt Metall-Inert-Gas-Schweißen (MIG Schweißroboter ), das ein Inertgas wie Argon oder Helium verwendet; Dann gibt es das Metal Active Gas Welding (MAG), bei dem ein aktives Gas verwendet wird, das normalerweise eine Mischung aus Sauerstoff, Kohlendioxid und Argon ist.

Der Hauptvorteil des Schutzgasschweißens besteht darin, dass keine Spritzer von geschmolzenem Material auftreten, wie dies bei anderen Schweißtechniken normalerweise der Fall ist; das Schutzgas schützt das Schweißbad bis zum Abkühlen.

Dies ist eine Schweißart, bei der Strom zwischen der Elektrode und dem zu schweißenden Material geleitet wird. Die Schweißnaht wird durch ein Schutzgas, das den Schweißbereich umhüllt, von der Atmosphäre abgeschirmt. Die bei diesem Verfahren verwendete Elektrode besteht aus Wolfram. Der Grund für die Wahl dieses Metalls ist die Tatsache, dass es mit 6.170 Grad Fahrenheit die höchsten Schmelztemperaturen aller Metalle aufweist.

Die drei wichtigsten Wolframlegierungen, die bei diesem Schweißprozess verwendet werden, sind zirkoniertes Wolfram, das für Nichteisenmetalle verwendet wird und höhere Wechselströme verwendet. Es gibt thoriertes Wolfram, das für Kohlenstoff und Edelstahl verwendet wird, und schließlich reines Wolfram, das für Aluminium und Magnesium verwendet wird.

Dies ist ein Roboterschweißprozess, der bei dünnen Materialien verwendet wird, die empfindliches Schweißen erfordern. Jeder, der sich mit Schweißen auskennt, wird bestätigen, dass das Schweißen dünner Bleche eine große Herausforderung ist. Wenn Sie zu viel Kraft anwenden oder sehr extrem schweißen, kann dies die gesamte Beschaffenheit der verwendeten Materialien verändern. Dünnschicht-Lichtbogenschweißen funktioniert durch Minimieren des Durchbrennens, das dazu führen kann, dass die geschmolzene Schweißnaht zusammenbricht und die Materialien verformt. Es gibt zwei Inertgase, die bei diesem Verfahren verwendet werden, um Spritzer zu minimieren; Wolfram-Inertgas (WIG) und Metall-Inertgas (MIG).

Plasmaschweißen ist ein Lichtbogenschweißverfahren, das ähnlich wie das Dünnschicht-Lichtbogenschweißen funktioniert; der einzige Unterschied besteht darin, dass der Plasmalichtbogen von der Schutzgashülle getrennt werden kann. Anschließend wird das Plasma durch eine Feinknochen-Kupferdüse gepresst, die dann den Lichtbogen einschnürt. Der Prozess kann auf drei Arten durchgeführt werden; Mikroplasmaschweißen, das für dünne Bleche mit einer Dicke von nur 0,1 mm verwendet wird.

Die zweite Methode heißt Schweißen mit mittlerem Strom, die zwischen 15 und 200 A Strom verbraucht; es hat eine tiefere Penetration. Die letzte Methode wird als Schlüssellochschweißen bezeichnet und wird bei Blechen mit einer Dicke von bis zu 10 mm verwendet.

Es ist nicht zu leugnen, dass Roboter im Laufe der Zeit immer stärker in den Herstellungsprozess eingebunden werden. In einigen Ländern haben sie die menschliche Arbeitskraft vollständig ersetzt. Die Verwendung von Robotern zum Schweißen hat Vor- und Nachteile, darunter die folgenden.

Es gibt eine höhere Effizienz und Produktivität: Schweißroboter arbeiten präzise, da sie so programmiert sind; es gibt sehr wenig Raum für Fehler. Ihre Fähigkeit, sich wiederholende Aufgaben immer wieder zu erledigen, ohne zu ermüden, steigert die Produktivität.

Kürzere Zykluszeiten: Da die Fertigung effizienter wird, werden die Zykluszeiten kürzer, was wiederum bedeutet, dass innerhalb dieses Zeitrahmens mehr produziert werden kann als mit menschlicher Arbeit.

Bessere Bodennutzung: Die Automatisierung des Arbeitsplatzes hat den menschlichen Fußabdruck verringert und wiederum mehr Stellfläche für andere Dinge geschaffen. Ein Schweißroboter kann Arbeiten erledigen, die früher von einer Gruppe von Personen erledigt wurden. Mehr Platz bedeutet mehr Bewegungsfreiheit sowie neue Roboterschweißmaschinen .

Sicherheit wird erhöht: Der Mensch kann seinen Fokus nicht zu lange aufrechterhalten; je mehr sie arbeiten, desto höher ist der Konzentrationsverlust; Dies führt zu Unfällen an Orten, an denen schwere Maschinen eingesetzt werden. Schweißroboter hingegen können tagelang laufen, ohne einen einzigen Fuß falsch zu setzen. Aus diesem Grund sind Unfälle in produzierenden Fabriken nicht mehr üblich.

Reduzierter Abfall: Die hohe Genauigkeit von Robotern ist so effizient, dass nur noch sehr wenig zu verwerfen ist. Der menschliche Eros ist in den meisten Produktionsstätten der größte Abfallverursacher. Bei Robotern werden die meisten Rohstoffe jedoch maximal ausgenutzt.

Die Anfangskosten der Automatisierung sind sehr hoch: Angesichts der Menge an Industrieroboterprogrammierung die in die Herstellung von Robotern in Verbindung mit den komplizierten Werkzeugen einfließen, die für deren ordnungsgemäße Funktion erforderlich sind, sind die Kosten für die Automatisierung Ihrer Anlage in der Anfangsphase sehr hoch.

Schulung ist notwendig: So sehr Roboter menschliche Positionen eingenommen haben, müssen die meisten immer noch von Menschen bedient und überwacht werden. Die Schulung von Menschen für die Bedienung dieser Roboter kann eine sehr kostspielige Angelegenheit sein, die angesichts der Komplexität von Industrierobotern Zeit in Anspruch nimmt. Gleiches gilt auch für Reparaturen und Wartungen, diese Arbeiten können nur von spezialisierten Fachleuten ausgeführt werden und sind auf dem Markt begrenzt.

Die Entscheidungsfindung ist begrenzt: So ausgeklügelt sie auch sein mögen, Roboter haben nicht die Fähigkeit, Entscheidungen zu treffen, sie arbeiten einfach auf der Grundlage der Anweisungen, die ihnen von Programmierern eingegeben werden. Es gibt unzählige Entscheidungen, die diesen menschlichen Faktor am Arbeitsplatz erfordern, was aktuellen Robotern fehlt. Da die KI-Entwicklung an Fahrt gewinnt, besteht die Hoffnung, dass Roboter in Zukunft die Fähigkeit haben, Dinge zuerst zu durchdenken.

Eingeschränkte Flexibilität: Im Gegensatz zu Menschen, denen zwei verschiedene Rollen nacheinander beigebracht werden können, sind die meisten Schweißroboter zu spezialisiert, um dies zu bewerkstelligen. Sie sind so programmiert, dass sie die eine Nische, der sie gewidmet sind, ohne Abweichung erfüllen. Ein Schweißroboter kann nur dann die Rollen wechseln, wenn er bewusst dafür umprogrammiert wird.

Der Umsetzungszeitraum ist lang: Der Wechsel zu Robotern geschieht nicht mit einer Handbewegung. Zuerst müssen Sie Ihre Anlage umstrukturieren, um sie aufzunehmen, dann gibt es die Frage der Lieferung an den Standort, wenn man bedenkt, wie schwer sie sind. Sie benötigen auch fachmännische Hilfe bei der Einrichtung, gefolgt von einer Testphase, um sicherzustellen, dass sie wie erwartet funktionieren, bevor die Produktion wieder aufgenommen wird. Sie erwarten mindestens 20 Wochen, bevor Sie voll einsatzfähig sind.

Schweißroboter benötigen eine spezielle Software, um ihre Aufgaben auszuführen. Diese Software wird von unabhängigen Unternehmen erstellt, die sie dann an Roboterhersteller verkaufen. Die folgenden sind einige der beliebtesten Roboterschweißsysteme Software. Quelle:verbotics. com

Verbotics Weld ist eine einfache, aber leistungsstarke Schweißsoftware, die von jedem Desktop aus ausgeführt werden kann. Es ist ein Offline-Setup, das das Roboterschweißen zu einer einfachen Angelegenheit macht. Es verfügt über eine Benutzeroberfläche, die Ihnen eine Vorschau gibt, wie der Schweißroboter vom Programm gesteuert werden kann. Verbotics ist nicht kostenlos, aber es gibt eine Testversion, mit der Sie die Software testen können, bevor Sie die endgültige Entscheidung treffen. Quelle:almacam. com

Amalacam Weld ist eine Offline-Schweißrobotersoftware, mit der Hersteller ihre Schweißroboter optimieren können, um ihre Effizienz zu steigern. Almacam Weld ist seit über 20 Jahren im Einsatz und hat sich im Laufe der Jahre zu einer der gefragtesten Schweißsoftwares entwickelt. Einer der Vorteile der Software besteht darin, dass sie einfach zu installieren ist und dem Bediener nicht viel Training bedarf, um den Dreh raus zu bekommen. Quelle:neu. abb.com

ABB ist eine weitere Offline-Schweißsoftware, die an jedem Arbeitsplatz einfach zu bedienen und zu implementieren ist. Es erhöht die Produktivität und reduziert Risiken, während gleichzeitig die Investitionen in alle Ihre Robotersysteme maximiert werden. ABB ist mit vielen Schweißrobotern kompatibel und kann von jedem bedient werden, der geschult werden kann, um zu verstehen, wie es funktioniert.

Roboterschweißen wird hauptsächlich in Fertigungsbetrieben eingesetzt, die mit schweren Maschinen arbeiten. Einige dieser Branchen umfassen die folgenden. Quelle:Pixabay

Ein durchschnittliches Auto hat über 5000 geschweißte Teile, das ist Beweis genug für die Bedeutung von automatisierten Schweißsystemen sind lebenswichtig. Die Arbeit wurde früher von Menschen erledigt, aber das führte zu ungleichmäßigen Schweißarbeiten, die Autos auf der Straße weniger effizient machten. Moderne Automobilhersteller können auf Schweißroboter nicht verzichten. Es wird erwartet, dass sich die Technologie hinter dem Roboterschweißen in Zukunft weiter verbessert. Quelle:Pixabay

Computer-Motherboards bestehen aus sehr kleinen Komponenten, die nicht von Hand geschweißt werden können. Das Roboterschweißen, das bei der Herstellung solcher Gegenstände verwendet wird, ist hoch entwickelt und kann selbst die kleinsten Dinge schweißen, die das bloße Auge nur schwer erkennen kann. Der Einsatz von Roboterschweißen ist die einzige Möglichkeit, Elektronik so schnell zu produzieren, wie sie benötigt wird. Quelle:Pixabay

Die riesigen Rohre, mit denen Rohöl über weite Strecken transportiert wird, sind für ihre Verbindung auf Roboterschweißen angewiesen, da sie in Abschnitten hergestellt werden müssen. Ein weiterer Grund, warum Roboter beim Schweißen der Rohre involviert sind, hat mit Sicherheit zu tun. Die Rohre müssen dicht sein, um Explosionen oder Undichtigkeiten zu vermeiden, die Mensch und Umwelt schädigen können. Source:Pixabay

More than cars, airplanes require the most attention when manufacturing their parts considering the fact they have to stay airborne. To reduce errors, all the welding of airplane parts are done by highly advanced welding robots that are programmed to cover all parts. They are equipped with vision technology that they can use to detect any flaw. Source:Pinterest

The hardest part of automating your manufacturing business is deciding the right robot to go for. There are countless robot manufacturers in the world, each with unique products that promise the best results. Deciding what to go for requires a lot of research since robots cost a lot. It is the kind of investment you make once in a lifetime, therefore it has to be done right. The following is a guide on buying welding robots for your manufacturing plant.

A good welding robot should be one that is easy to understand. Getting a welding robot that is too complicated may stop your production once they run into problems as it would require an expert to be brought in from the manufacturer to get it going on again. When selecting a welding robot, first ensure that it is simple enough for your in-house technician to handle it to save costs on repairs in the future. Source:Pinterest

Some welding robots need add-ons for them to work, this is an added cost that should be avoided if you can. Go for a welding robot that comes in a whole package, with the ability to handle a myriad of functions without the need to spend more on buying other parts. If you have to buy one that needs accessories, make sure the parts in questions are easy to find locally. Source:Pixabay

The number and the size of the welding robots you intend to acquire depend on the space available at your plant. When replacing human labor with robots, you will be forced to clear the floor in advance. The bigger space, the more the number of welding robots that can be fitted in and vice versa. If you were running a small factory and you intend to automate you will need bigger floor space. Source:Pinterest

Some manufacturing processes do not require advanced welding processes, but if you are in the kind of manufacturing that involves heavy metallic parts then robotic welding would be the most sensible route to take. Automotive manufacturing involves the use of heavy car parts that cannot be handled well by human labor, welding robots are the only option left in that industry. Source:Pixabay

The cheapest heavy-duty industrial robot goes for about $50,000, you could get a used one for slightly less but the bottom line is, robots are expensive. As much as the end justifies the means in the long run, the initial welding robot cost of automating a manufacturing plant will run you into debts if you are not cautious. Besides the cost of purchasing them, you will also need money for training people, setting them up in the factory, and future repairs. It will be a while before you are able to return all the initial investment.

Most robots involved in manufacturing are task-oriented, i.e they are designed to handle a specific role. As much as this makes them efficient, it does limit their range and when you consider their cost, it would really help you a lot if you can get a factory robot arm that can handle more than one role. A welding robot that can also handle picking and placing would be a better investment compared to one that can only handle welding.

It will cost you more to import a specific type of welding robot if it cannot be found locally. If you happen to live near a major robot manufacturer you may be lucky enough to even place special orders for customized robots. The use of industrial robots is not as widespread in all areas, this makes industrial automation manufacturers to be concentrated in specific areas that may be located too far from where your plant is. Consider the cost of importing welding robots before making a choice. Source:Pinterest

After-sale support is vital when it comes to handling robots. They are machines like any other, only highly advanced. Regardless, they will eventually break down or malfunction after prolonged use. When this happens you will require help with them without having to fork out crazy amounts of money. Go for industrial robot manufacturers that are able to offer warranties as well as dedicated technical hope for a specific amount of time. Source:Pinterest

Overused welding parts like end effectors are most likely to break down as they do most of the work. Any movable part is prone to the friction of some kind and even though it takes time, they will need replacements along the way. Select a welding robot whose spare parts are readily available at a moment’s notice. Lack of spare parts may bring production to a halt and that is one interruption you do not want to deal with. Source:Pinterest

The availability of software upgrades is also another big factor that should help you narrow down on the type of welding robot you would want for your factory. Upgrades make the robots become more efficient, being stuck with a robot that is using software that is overdue may start affecting the quality of production. Go for robots that have constant software support all through with upgrades at least once a year.

Welding robots are among the most important industrial robots in the manufacturing space. Owing to the high heat involved in the process, the role is best executed by welding robots as they are able to handle and withstand heat more than people. If you plan to buy a welding robot for a manufacturing plant, pay a visit to the nearest welding robot manufacturer and get the best automated welding machine for your enterprise.

Also Read:

Inhaltsverzeichnis

Arten von Roboterschweißprozessen

Widerstandspunktschweißen

Laserschweißen

Gas-Metall-Lichtbogenschweißen

Gas-Wolfram-Lichtbogenschweißen

Dünnlichtbogenschweißen

Plasmaschweißen

Vor- und Nachteile der Verwendung von Robotern zum Schweißen

Die Profis

Die Nachteile

Roboterschweißsysteme und -programmierung

Verbotics

Almacam Weld

ABB

Bereiche, in denen Roboterschweißen angewendet wird

Automobilindustrie

Elektronikindustrie

Ölindustrie

Aerospace Industry

Guide to Buying a Welding Robot

Complexity

Peripherals

Space Availability

Nature of Work

Your Budget

Flexibility

Availability

Support

Spare Parts Availability

Software Upgrades

Conclusion

Welding Robot:A List of Best 10 Robotic Welding Company Brands

July 14, 2021 Read More »

Robotic Welding Cell:What It Is and Where to Buy It

March 29, 2021 Read More »

Best Welding Machine Manufacturers in Italy

October 20, 2020 Read More »

Industrieroboter

- Roboterschweißsysteme:Die richtige Wahl

- Die Bedeutung der Verwaltung des Roboterschweiß-Workflows

- Die Vorteile des Roboter-Laserschweißens gegenüber herkömmlichen Schweißverfahren

- 7 Tipps zur Kostensenkung beim Roboterschweißen

- Die Bedeutung von Manufacturing Execution Software für die Roboterautomatisierung

- Die Vorteile von Durcharm-Roboterschweißpistolen

- Der ultimative Leitfaden für eine Marketingstrategie 2021 für Fertigungsunternehmen

- Industrieroboter – Der ultimative Leitfaden

- Top Hersteller von Roboterschweißmaschinen in Indien

- Robotik in der Elektroelektronikfertigung