Sensorsysteme im industriellen IoT

Schlüsselkomponenten moderner Industriesysteme sind die Sensoren, die Daten an die Steuerungen, Monitore und andere Betriebstechnologien der Anlage liefern. Die Vernetzung von Sensoren wird seit Jahren eingesetzt, aber das Aufkommen des Internets hat sowohl die Chancen als auch die Herausforderungen beim Einsatz von Sensorsystemen erweitert. Die Designmöglichkeiten und Herausforderungen haben sich auch erweitert, da Sensoren Teil des industriellen Internets der Dinge (IIoT) werden.

Sensoren spielen in der modernen Fabrik unterschiedliche Rollen. Sie liefern nicht nur Daten für die Prozesssteuerung, sondern unterstützen auch die Qualitätsbewertung, die Anlagenverfolgung und sogar die Arbeitssicherheit. Das Aufkommen leistungsstarker, cloudbasierter Analysesoftware und künstlicher Intelligenz hat es auch ermöglicht, durch die Nutzung von Sensordaten die Produktionskosten durch Prozessoptimierung und vorausschauende Wartung zu senken. Und sobald sie an das Internet weitergeleitet wurden, können Sensordaten für eine Vielzahl von Anwendungen genutzt werden, vom Beschaffungsmanagement bis hin zur globalen Koordination von Produktionsressourcen.

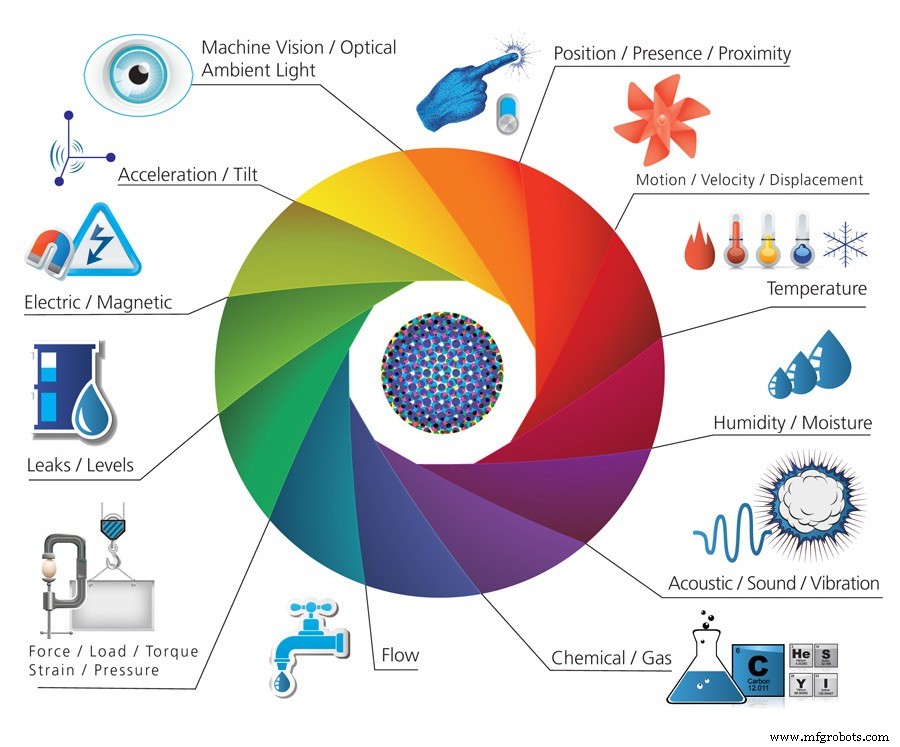

Um diese vielen Zwecke zu erfüllen, gibt es eine Vielzahl von Sensortypen, mit ständig neuen und verbesserten Versionen. Beleuchtung, Temperatur, Bewegung, Position, Anwesenheit, Sicht, Kraft, Durchfluss und chemische Zusammensetzung gehören zu den gängigsten Sensortypen. Für praktisch jede Art von Prozess oder Umgebungsbedingungen gibt es einen Sensortyp, der für seine Messung geeignet ist und von Unternehmen mit breitem Portfolio wie TE Connectivity erhältlich ist und spezialisierte Anbieter wie Aceinna .

Es gibt eine Vielzahl von Sensortypen in der Industrie, die eine Verbindung zum IoT benötigen. (Bild:Postscapes)

Traditionell sind die Informationen, die diese Vielzahl von Sensortypen liefert, eine lokale Ressource geblieben, die auf eine einzelne Einrichtung oder sogar eine einzelne Maschine beschränkt ist. Das Aufkommen kostengünstiger Wide-Area-Konnektivitätsoptionen hat jedoch die Tür für den Zugriff auf Sensordaten von überall auf der Welt geöffnet. Diese Zugänglichkeit hat eine Vielzahl von Möglichkeiten zur Nutzung von Sensordaten und -informationen eröffnet. Eines, das sofortiges und weit verbreitetes Interesse geweckt hat, ist die vorausschauende Wartung, bei der Remote-Computer (irgendwo in der Cloud) mit leistungsstarken Analysealgorithmen Sensordaten verwenden, um den Zustand von Maschinen nahezu in Echtzeit zu bestimmen, um dringenden Wartungsbedarf zu erkennen, bevor Geräte ausfallen. Aber viele andere Anwendungen werden identifiziert, um die Fähigkeit zu nutzen, einzelne Industriesensoren mit allen Ressourcen und Interessengruppen der Welt zu verbinden.

Leider ist es nicht ganz einfach, einen Sensor mit dem Internet zu verbinden und mit den Daten etwas Nützliches anzufangen, insbesondere wenn es sich um ältere Sensorsysteme handelt. Industriesensoren verwenden eine Vielzahl von Protokollen, um ihre Daten an ihre traditionellen Benutzer zu senden. Da das Internet jedoch Daten im TCP/IP-Format benötigt, ist zumindest eine Protokollumsetzung erforderlich. Ein Hub oder Gateway kann erforderlich sein, um die Daten zu konsolidieren und zu konzentrieren, insbesondere wenn viele Sensoren Konnektivität benötigen. Und die Daten müssen ein Ziel haben, was bedeutet, dass man einen Cloud-Dienst verwendet, um die Daten zumindest für einen späteren Abruf zu speichern und oft die Datenverarbeitung durchzuführen.

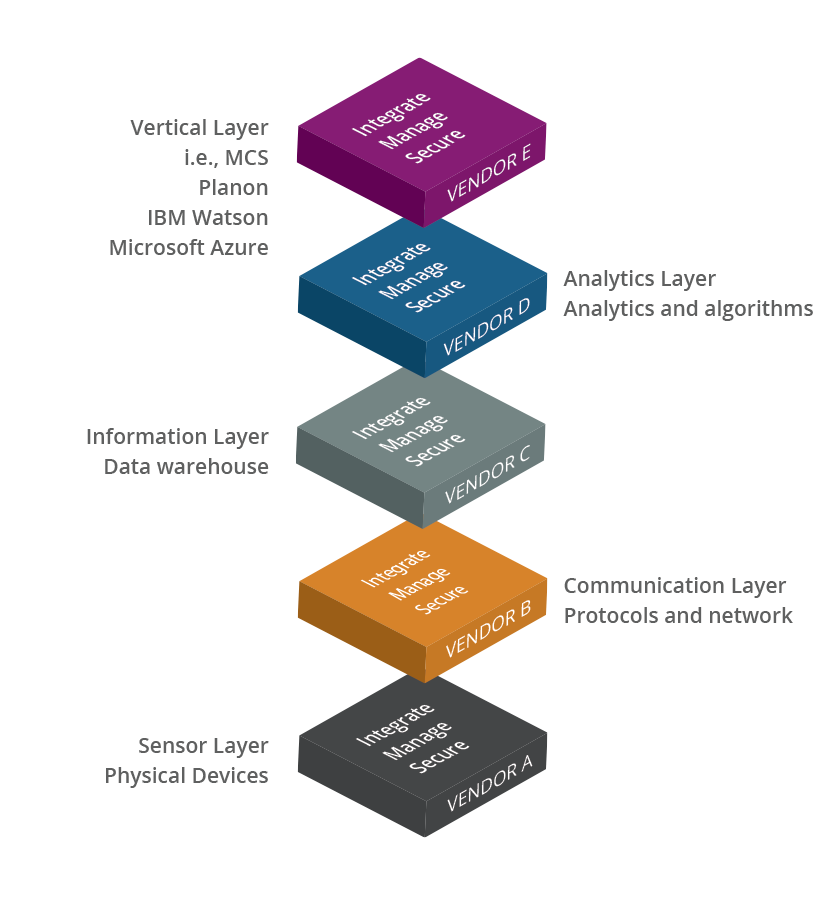

Die Verbindung funktioniert natürlich in beide Richtungen, sodass die Verbindung des Sensors mit dem Web die Möglichkeit zur Fernkonfiguration und -steuerung bietet. Außerdem besteht die Notwendigkeit, die Sicherheit sowohl der gesendeten Daten als auch der eingehenden Steuerbefehle zu gewährleisten (siehe EE Times: The Day When the Industrial IoT Gets Hacked ). Authentifizierung, Bereitstellung und Überwachung des Status einer Vielzahl von Sensoren sind zusätzliche Anforderungen, die sich aus der Konnektivität ergeben. Somit ist ein IIoT-Industriesensor eigentlich eine komplexe Sammlung von Hard- und Software, die die Lücke vom Gerät am Edge bis zu den Diensten in der Cloud schließt. Die Vorgehensweise beim Aufbau dieser Sammlung ist je nach Situation sehr unterschiedlich. Glücklicherweise gibt es auch große Unterschiede bei den Produkten und Dienstleistungen, die Designern zur Verfügung stehen.

Die Einführung eines Sensorsystems in das IIoT erfordert ein komplexes Ökosystem aus Hard- und Software. (Bild:Disruptive Technologien)

Für viele Entwickler werden ältere Sensorsysteme die IIoT-Kandidaten sein. Industrielle Geräte haben in der Regel eine Lebensdauer, die in Jahrzehnten gemessen wird, daher gibt es eine riesige installierte Sensorbasis, die auf Internetkonnektivität umgestellt werden muss. Entwickler können damit beginnen, Smart-Radio-Module hinzuzufügen, z. B. die von Link Labs , die vorhandene Sensorschnittstellen anzapfen und die notwendige Protokollkonvertierung sowie Konnektivität bereitstellen können. Es steht auch eine Vielzahl von Funknetzwerken zur Auswahl, darunter Wi-Fi, Bluetooth, LoRaWAN und Mobilfunk. Entwickler, die Legacy-Systeme verbinden, müssen dann unter den vielen Anbietern von Cloud-Diensten und Anbietern von Analysesoftware wählen, die industrielle Dienstleistungen anbieten.

Für neue Systemdesigns stehen mehrere Optionen zur Verfügung. Eine ist natürlich, einen Designansatz wie bei einem Legacy-System zu verwenden, beginnend mit dem bloßen Sensor. Ein Controller muss hinzugefügt werden, um die Sensorschnittstelle und Datensicherheit bereitzustellen, zusammen mit einem Funkgerät, um die Netzwerkkonnektivität zu handhaben. Wie beim Legacy-System müssen die Designer dann für die Cloud-Dienste sorgen.

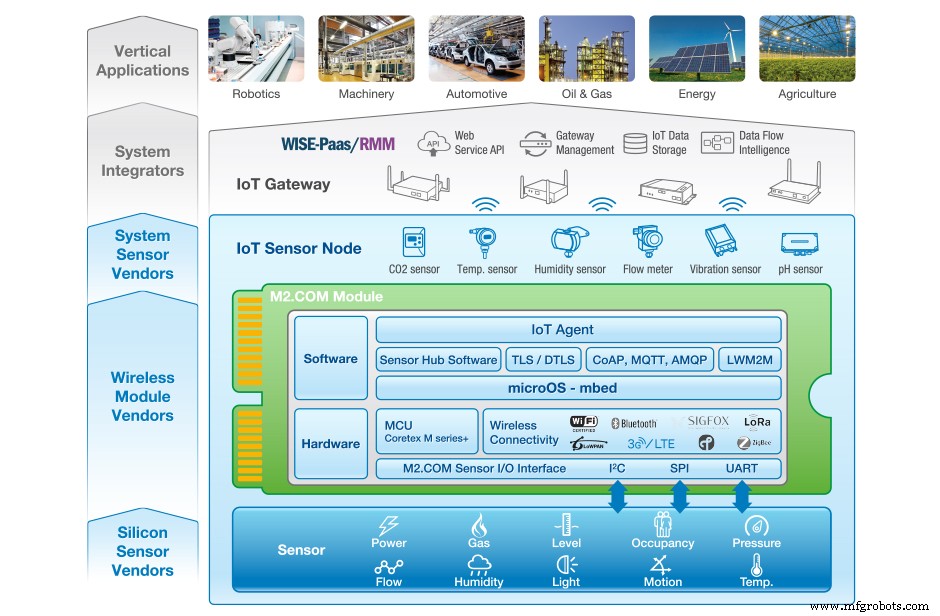

Entwickler müssen beim Erstellen eines neuen Systems jedoch nicht von Grund auf neu arbeiten. Es sind mehrere plattformbasierte Ansätze entstanden, die das Kombinieren der Sensor-, Controller- und Funkkomponenten vereinfachen, indem sie eine Mix-and-Match-Montage kompatibler Komponenten ermöglichen. Ein Beispiel ist die M2.COM-Plattform gemeinsam entwickelt von Arm, Advantech, Bosch Sensortec, Sensirion und Texas Instruments. Diese Plattform verwendet einen standardisierten Formfaktor und Schnittstellen, damit Entwickler einen konformen Sensor und ein drahtloses Modul von einem von vielen verschiedenen Anbietern auswählen können, sie dann einfach zusammenstecken, den IoT-Softwareagenten der Plattform installieren und ihr Anwendungsprogramm entwickeln, um einen Sensor zu erstellen Modul, das dann mit einer Vielzahl von Cloud-Plattformen verwendet werden kann.

Der Aufbau eines IIoT-Sensorsystems ist einfacher, wenn standardisierte Bausteine verwendet werden, wie beispielsweise bei der M2.COM-Plattform. (Bild:M2.COM)

Internet der Dinge-Technologie

- Der Weg zur industriellen IoT-Sicherheit

- Die vierte industrielle Revolution

- Aussichten für die Entwicklung des industriellen IoT

- Die 3 wichtigsten Herausforderungen bei der Aufbereitung von IoT-Daten

- Das operative Gehirn:Ein neues Paradigma für intelligentes Datenmanagement im industriellen IoT

- Demokratisierung des IoT

- Maximierung des Wertes von IoT-Daten

- Warum die Direktverbindung die nächste Phase des industriellen IoT ist

- 3 überraschende Vorteile der Cloud im IoT

- Entfesselung der Leistungsfähigkeit des industriellen Internets der Dinge