Carbonfaserbeton beschleunigt in Deutschland

Die Technische Universität Dresden in Deutschland gab den Baubeginn für ihr C³-Tech-Demohaus CUBE, lokal bekannt als Carbonhaus, bekannt. Die TU Dresden behauptet, dass das 220 Quadratmeter große, zweistöckige Gebäude das weltweit erste Gebäude sein wird, das vollständig aus Kohlefaserbeton besteht.

Das vom Bundesministerium für Bildung und Forschung finanzierte 5-Millionen-Euro-Projekt startete 2017 und mündet im Frühjahr 2021 in einem Universitätsgebäude mit Unterrichts-, Labor- und Präsentationsräumen. Obwohl die Fundamente im März 2020 gegossen wurden, wurden die weiteren Bauarbeiten nach einer durch das Coronavirus verursachten Verzögerung erst jetzt wieder aufgenommen.

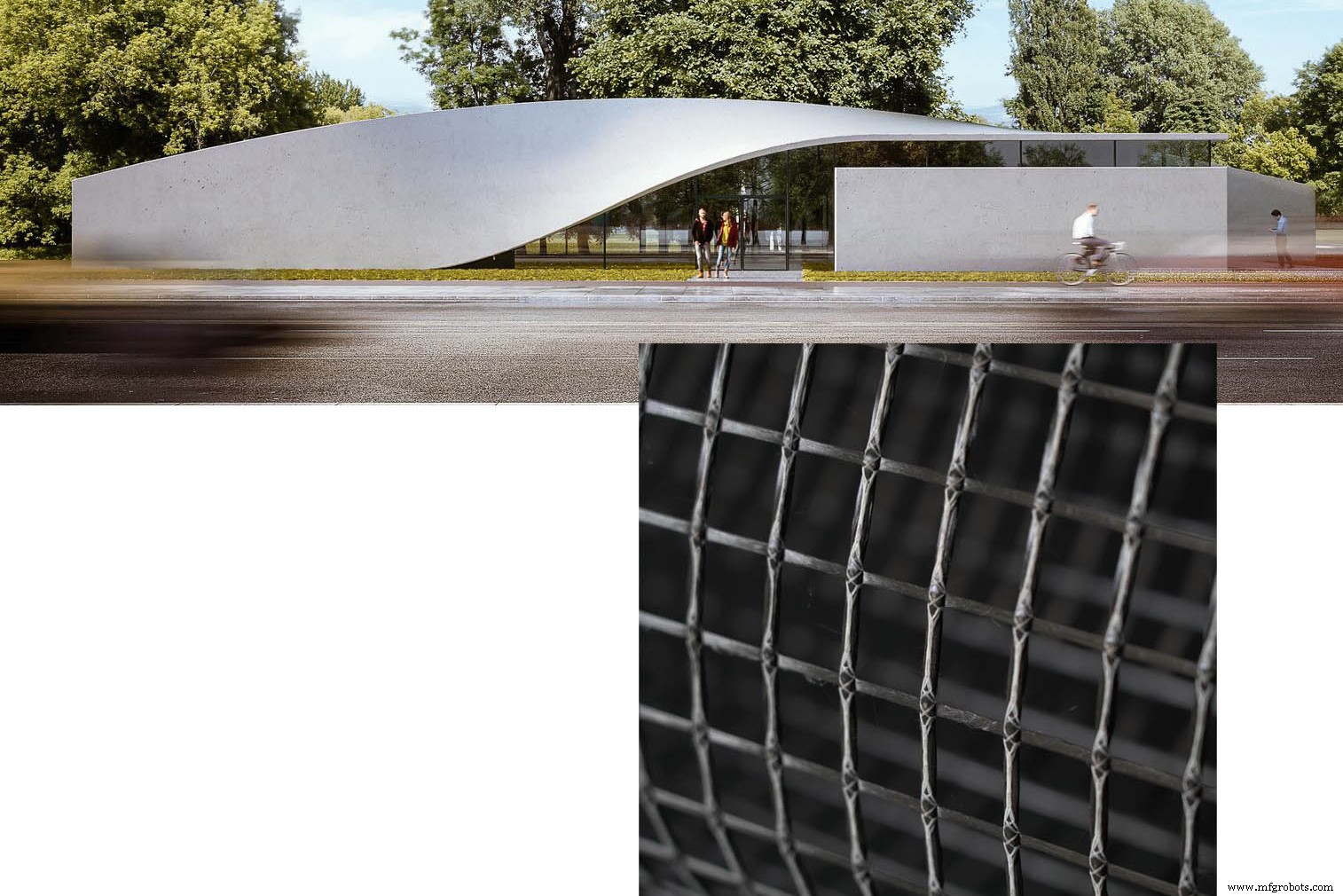

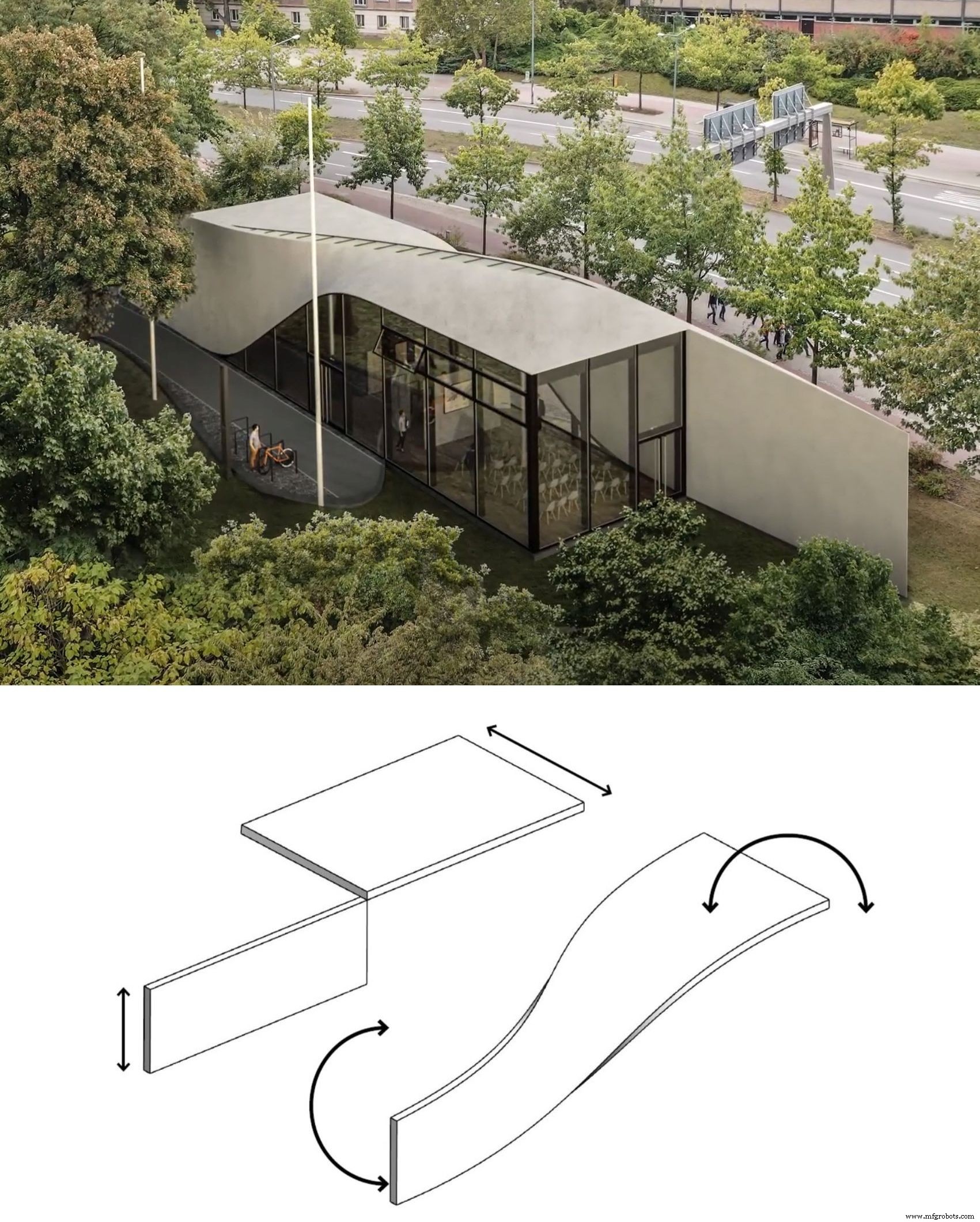

Der vom Münchner Architekturbüro HENN verfeinerte Entwurf demonstriert das Leichtgewicht und die Formbarkeit von Kohlefaserbeton durch sein „Twist“-Element und, wie John Caulfield in Building Design + Construction reported berichtet , eine 24 Meter lange fugenlose Betonwand.

Der „Twist“ wird aus zwei schalenförmigen Elementen gebildet, die als Wand und Dach dienen. Das andere Hauptelement ist ein vorgefertigter Kasten auf zwei Ebenen. Für beide Abschnitte wird Kohlefaserbeton verwendet. Nach Fertigstellung wird das Gebäude etwa 40 Meter lang, 7,2 Meter breit und maximal 6,9 Meter hoch sein.

Das Projekt C³ - Carbon Concrete Composite ist derzeit das größte Forschungsprojekt der deutschen Bauwirtschaft. Der Verbundwerkstoff Carbonbeton wurde mit Hilfe eines Konsortiums von über 150 Partnern und über 300 Einzelprojekten erforscht, entwickelt und zunehmend in der Praxis (seit 2006) eingesetzt.

Der weltweit am häufigsten verwendete Werkstoff nach Wasser - Beton - hat seit jeher zu einem hohen Rohstoffverbrauch geführt. Allein die Herstellung von Zement ist für 6,5% der gesamten Kohlendioxidemissionen verantwortlich, etwa dreimal so viel wie CO2 emittiert durch die globale Luftfahrt.

Engagiert für die Erforschung neuer Konstruktionsstrategien mit kohlenstofffaserverstärkten

Konkret werden mit 12 Millionen Euro über einen Zeitraum von 4 Jahren 26 Forscher finanziert. Sie werden nicht nur den Ersatz des bisherigen Stahlbetons verfolgen, sondern auch neue, auf die Eigenschaften von Kohlefaserbeton zugeschnittene Konstruktionsstrategien entwickeln.

Das Projekt wird vom langjährigen Carbonfaser- und Textilbetonforscher der TU Dresden, Dr. Manfred Curbach, geleitet und trägt den Titel „Bauen für die Zukunft:SFB/TR 280 Gestaltungsstrategien für Carbonbetonbauwerke mit minimalem Materialeinsatz – Grundlagen für ein neues Bauen.“

Partner sind die RWTH Aachen University (Aachen, Deutschland) und das Leibniz-Institut für Polymerforschung (IPF, Dresden). Ein Auszug aus der Projektzusammenfassung erklärt:

„Neuartige Materialien ermöglichen neue Designs und neue Konstruktionsmethoden. Es klingt ganz einfach, aber es ist oft ein langer Weg. Im Bauingenieurwesen dauern Innovationsprozesse aufgrund hoher Anforderungen an Sicherheit und Langlebigkeit sowie komplexer Normungs- und Zulassungsverfahren besonders lange. Dies gilt umso mehr für Hochleistungsbaustoffkombinationen wie Textilbeton und Carbonbeton, die beim Bauen mit Beton, dem volumenmäßig wichtigsten Baustoff weltweit, einen Paradigmenwechsel, wenn nicht sogar eine Revolution mit sich bringen werden.

„Durch den Einsatz von Carbonbeton kann sowohl der enorme Ressourcenverbrauch als auch der CO2 deutlich reduziert werden -Emissionen der Bauindustrie und ermöglicht gleichzeitig den Zugriff auf zusätzliche Funktionen. Erste Bauprojekte haben jedoch gezeigt, dass trotz der neuartigen Möglichkeiten … die herkömmlichen Materialien schlicht ersetzt werden. Das volle Potenzial des innovativen Carbonbeton-Verbundwerkstoffs wird in Zukunft nur in Verbindung mit intelligenten Gestaltungsstrategien ausgeschöpft.

„Profunde Grundlagenforschung sowie ganzheitlicher Ansatz sind die Voraussetzungen, um geeignete Methoden zum Entwerfen, Modellieren und Projektieren mit neuartigen Baustoffen zu finden. Für Carbonbetonverbundwerkstoffe impliziert dies materialangepasste Leichtbauprinzipien. … Die Entwicklung neuartiger Strukturen ist eng mit Fragen der Herstellbarkeit verknüpft, wobei sowohl eine begleitende produktbezogene Nachhaltigkeitsbewertung als auch eine adäquate Veredelung des Verbundwerkstoffs selbst berücksichtigt werden.

„Die Baustrategien, die sich als effektiv erweisen, werden ganz andere Formen ermöglichen. Die neuen Konstruktionsstrategien und Materialkombinationen werden den Ressourcen- und Energieverbrauch aufgrund bisher unbekannter Leichtbauprinzipien reduzieren und gleichzeitig eine hohe Gebrauchstauglichkeit, Struktursicherheit und Langlebigkeit bieten. Darüber hinaus spiegeln sich diese neuen Strategien und Komposite in einer anspruchsvollen Ästhetik wider, die sich zu einer neuen „Kunst des Konstruierens“ entwickeln kann.“

Kohlefaser für die Betonbewehrung in großen Mengen

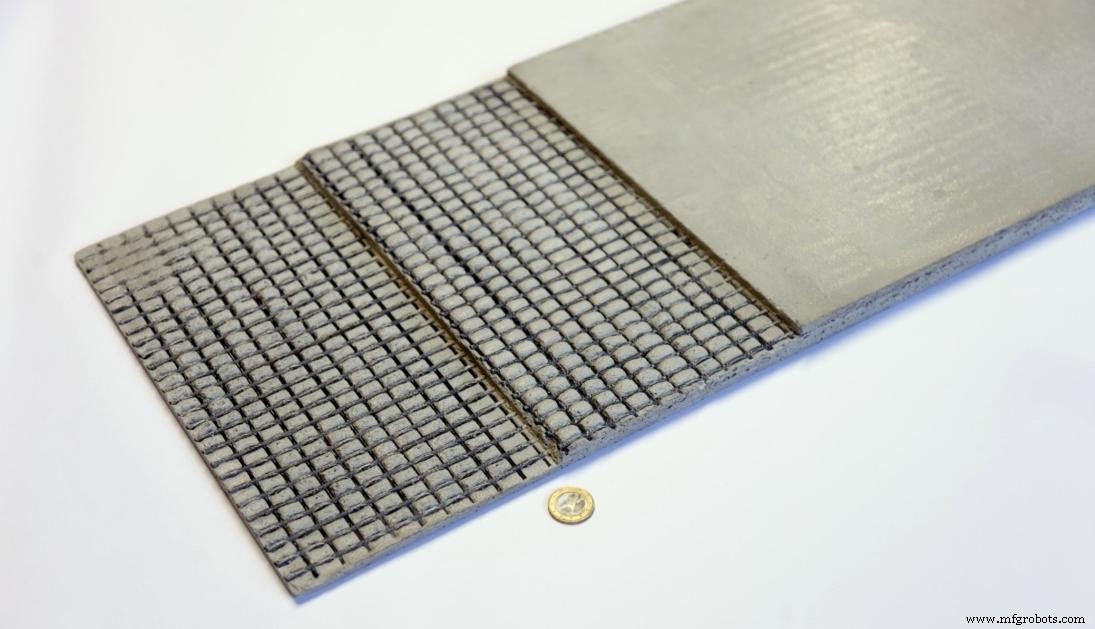

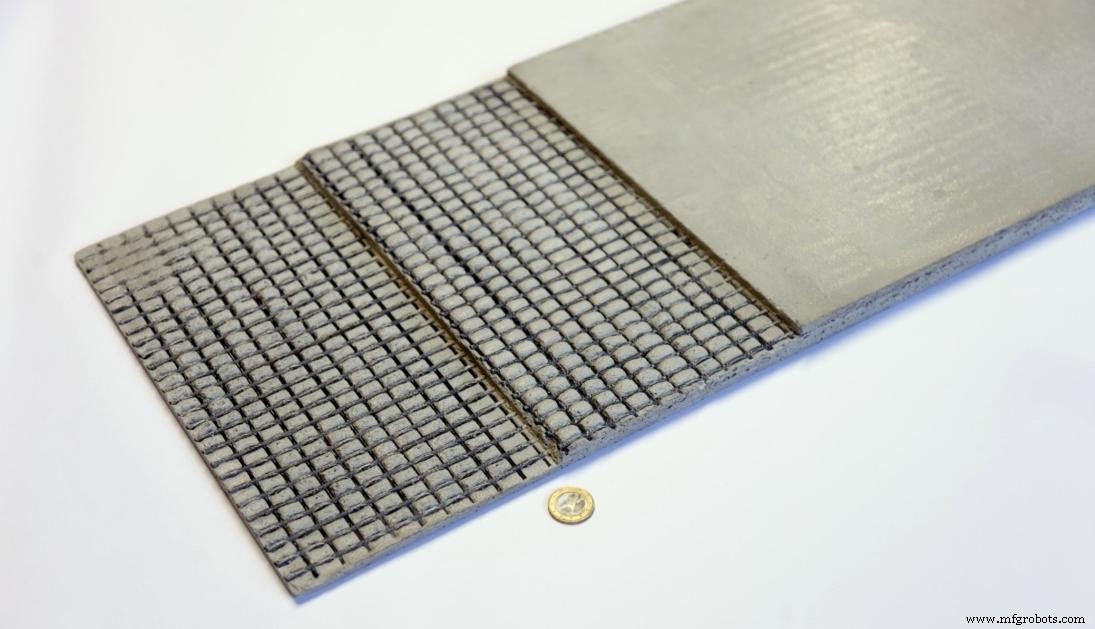

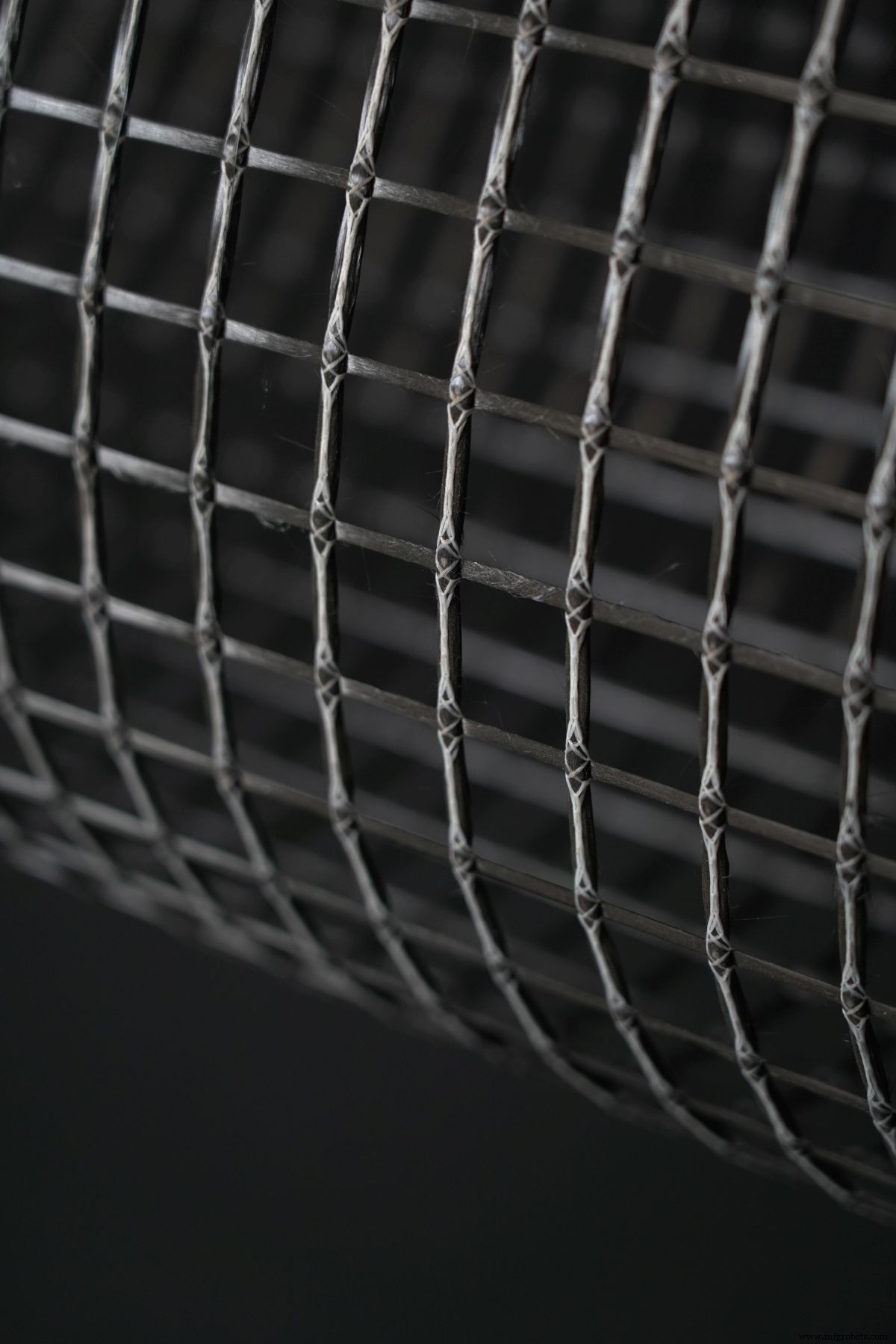

Die Meldung „Betonbewehrung aus Carbon in großen Mengen“ wurde im Januar 2020 von Breton und später im März von BFT International veröffentlicht , eine anerkannte Fachzeitschrift für Hersteller von Beton und Betonfertigteilen. Hitexbau (Augsburg, Deutschland) hat eine hochautomatisierte Produktionslinie für Kohlefaserverstärkungen entwickelt, die sowohl große Abmessungen als auch große Stückzahlen ermöglicht. Gitterroste sind als Rollen- oder Plattenware erhältlich und ermöglichen angeblich den Einsatz von Betonen mit einem großen Korndurchmesser von bis zu 16 Millimetern.

In Kombination mit speziellen Beschichtungen der textilen Bewehrungsstrukturen und mit unterschiedlichen Betonrezepturen ermöglichen diese Bewehrungen laut Hitexbau Beton mit einer Spitzendruckfestigkeit von 3.300 Newton pro Quadratmeter.

Hitexbau arbeitet seit 2015 in enger Zusammenarbeit mit der TU Dresden und der RWTH Aachen an der Entwicklung von Carbonfaser-Textilverstärkungen für die Bauindustrie. Neben der Lieferung von Verstärkungen bietet es Produktentwicklung und Labortests an.

Anmerkung der Redaktion: Altus Group (Greenville, SC, USA) ist eine Allianz von Betonfertigteilherstellern, die innovative Technologien auf den Baumarkt bringt. Bis 2017 hatten seine Mitglieder mehr als 1.400 Projekte mit CFK-verstärkter CarbonCast-Technologie mit einer Gesamtgröße von 40 Millionen ft 2 . abgeschlossen (3,7 Millionen m 2 ). Lesen Sie mehr über die CarbonCast-Technologie, die mit Chomarat North America (Williamston, SC, US) unter Verwendung des C-GRID-Produkts entwickelt wurde, im Artikel 2017:„Höhere Leistung in Betonfertigteilen mit CFK“.

Faser

- Kohlenstoffpapier

- 5 überraschende Kohlefaserprodukte

- Kann Kohlefaser recycelt werden?

- Vorteile von Carbonfaser-Schuhen

- Kohlenstofffasern in Luft- und Raumfahrtanwendungen

- Kohlenstofffasern in Automobilanwendungen

- Wie wird Kohlefaser hergestellt?

- Materialien:Glas- und kohlenstofffaserverstärktes PP für die Automobilindustrie

- ATL Composites trägt zum Sanierungsprojekt für Betonpfeiler bei

- Teijin liefert kohlenstofffaserverstärkte Thermoplaste für Boeing