Künstliche Intelligenz optimiert CNC-Fräsen von kohlenstofffaserverstärkten Verbundwerkstoffen

Das Augsburger KI-Produktionsnetzwerk (Künstliche Intelligenz) – gegründet im Januar 2021 mit Sitz in Augsburg, Deutschland – vereint die Universität Augsburg, das Fraunhofer-Institut für Gießerei, Verbundwerkstoffe und Verfahrenstechnik (Fraunhofer IGCV) und das Zentrum für Leichtbau-Produktionstechnik der das Deutsche Zentrum für Luft- und Raumfahrt (DLR ZLP). Ziel ist die gemeinsame Erforschung von KI-basierten Produktionstechnologien an der Schnittstelle zwischen Materialien, Fertigungstechnologien und datenbasierter Modellierung. Ein Anwendungsbeispiel, bei dem KI Produktionsprozesse unterstützen kann, ist die Bearbeitung von Faserverbundwerkstoffen.

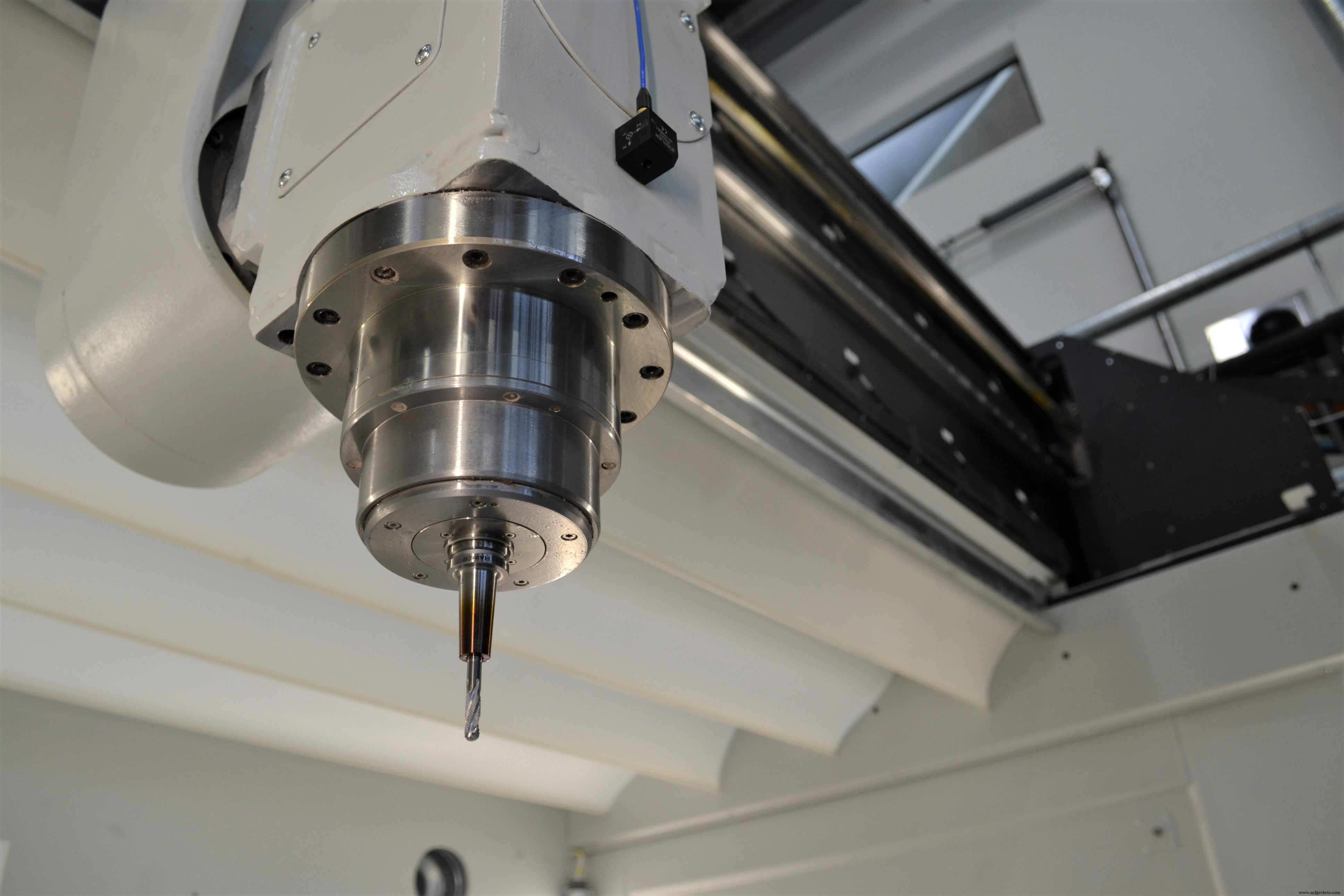

Im neu gegründeten AI Production Network forschen Wissenschaftlerinnen und Wissenschaftler daran, wie KI Produktionsprozesse optimieren kann. Am Ende vieler Wertschöpfungsketten in der Luft- und Raumfahrt oder im Maschinenbau bearbeiten beispielsweise CNC-Maschinen die Endkontur von Bauteilen aus faserverstärkten Polymerverbundwerkstoffen. Dieser Bearbeitungsprozess stellt hohe Anforderungen an das Fräswerkzeug. Forscher der Universität Augsburg sehen Potenzial zur Optimierung von Bearbeitungsprozessen durch den Einsatz von Sensoren, die die CNC-Fräsanlage überwachen. Sie nutzen derzeit KI, um die von diesen Sensoren bereitgestellten Datenströme auszuwerten.

Industrielle Fertigungsprozesse sind oft hochkomplex, viele Faktoren beeinflussen das Ergebnis. Beispielsweise verschleißen Geräte und Bearbeitungswerkzeuge schnell, insbesondere bei harten Materialien wie Kohlefaser. Die Fähigkeit, kritische Verschleißgrade zu erkennen und vorherzusagen, ist daher unerlässlich, um qualitativ hochwertige beschnittene und bearbeitete Verbundstrukturen zu liefern. Die Forschung an einer industriellen CNC-Fräsmaschine zeigt, wie geeignete Sensorik in Verbindung mit KI solche Vorhersagen und Verbesserungen liefern kann.

Körperschall und maschinelles Lernen

In den meisten modernen CNC-Fräsmaschinen sind einige Basissensoren bereits eingebaut, die beispielsweise Energieverbrauch, Vorschubkraft und Drehmoment erfassen. Für die Auflösung feiner Details im Fräsprozess reichen diese Daten jedoch nicht immer aus. Aus diesem Grund wurden an der Universität Augsburg Ultraschallsensoren zur Körperschallanalyse entwickelt und in eine industrielle CNC-Fräsmaschine integriert. Diese Sensoren erfassen Körperschallsignale im Ultraschallbereich, die während des Fräsprozesses entstehen und sich dann durch das System zum Sensor ausbreiten.

Der Körperschall lässt Rückschlüsse auf den Zustand des Bearbeitungsprozesses zu. „Das ist ein Indikator, der für uns ebenso aussagekräftig ist wie der Bogenstrich für eine Geige“, erklärt Prof. Dr. Markus Sause, Leiter des AI Production Network. „Musikprofis können am Klang einer Geige sofort erkennen, ob sie gestimmt ist und wie gut der Spieler das Instrument beherrscht.“ Aber wie funktioniert dieser Ansatz für eine CNC-Maschine? Maschinelles Lernen ist der Schlüssel.

Um den CNC-Fräsprozess auf Basis der aufgezeichneten Daten der Ultraschallsensoren zu optimieren, nutzen Forscher um Sause das sogenannte maschinelle Lernen. Bestimmte Ausprägungen des akustischen Signals können auf eine ungünstige Prozessführung hinweisen, die auf eine schlechte Qualität des Frästeils hinweist. Dadurch kann der Fräsprozess mit diesen Informationen direkt angepasst und verbessert werden. Dazu wird ein Algorithmus mit aufgezeichneten Daten und den entsprechenden Zuständen (z. B. Gut- oder Schlechtbearbeitung) trainiert. Die Person, die die Fräsmaschine bedient, kann dann auf die angezeigten Systemstatusinformationen reagieren oder das System kann so programmiert werden, dass es automatisch reagiert.

Predictive Maintenance – vorausschauend handeln

Machine Learning kann nicht nur den Fräsprozess direkt am Werkstück optimieren, sondern auch die Wartungszyklen einer Produktionsanlage möglichst wirtschaftlich planen. Funktionsteile müssen möglichst lange in der Maschine arbeiten, um die Wirtschaftlichkeit zu erhöhen, aber spontane Ausfälle durch beschädigte Teile müssen vermieden werden.

Predictive Maintenance ist ein Ansatz, bei dem die KI anhand der gesammelten Sensordaten berechnet, wann ein Teil ausgetauscht werden sollte. Bei der untersuchten CNC-Fräsmaschine erkennt ein Algorithmus, wenn sich bestimmte Eigenschaften des Tonsignals ändern. Auf diese Weise erkennt es nicht nur den Verschleißgrad des Bearbeitungswerkzeugs, sondern sagt auch den richtigen Zeitpunkt für den Werkzeugwechsel voraus. Diese und weitere KI-Prozesse werden in das KI-Produktionsnetzwerk in Augsburg eingebunden. Die drei Hauptpartnerorganisationen arbeiten mit anderen Produktionsstätten zusammen, um ein Fertigungsnetzwerk aufzubauen, das modular und materialoptimiert umkonfiguriert werden kann.

Faser

- Fräsen – Eine Kurzanleitung

- Ist künstliche Intelligenz Fiktion oder Modeerscheinung?

- CNC-Fräsen verstehen

- Roboter mit künstlicher Intelligenz

- Vor- und Nachteile künstlicher Intelligenz

- Big Data vs. künstliche Intelligenz

- CNC-Fräsmaschine vs. CNC-Fräser

- CNC-Vertikalfräser

- Was ist eine vertikale CNC-Maschine?

- Benötigen Sie eine CNC-Fräse?