Konstruktion für die automatisierte Herstellung von Verbundwerkstoffen von kleinvolumigen Flugzeugstrukturen

Die Herstellung von zusammengesetzten Flugzeugstrukturen für Verkehrsflugzeuge erstreckt sich über mehr als 50 Jahre und hat sich stetig von kleineren Teilen zu sehr großen Primärstrukturen – Rumpf, Flügel, Leitwerk, Triebwerke – entwickelt, die Anfang der 2000er Jahre für die Boeing 787 und den Airbus A350 entwickelt wurden. Der überwiegende Teil dieser Entwicklung hing von der Verwendung von autoklavgehärteten Kohlefaser-/Epoxid-Prepregs ab, die zunächst von Hand und schließlich durch automatisierte Faserplatzierung (AFP), automatisierte Tapelegung (ATL) und andere maschinenbasierte Prozesse verlegt wurden.

Diese Material- und Prozesstechnologien (M&P) waren für die Großraumflugzeuge 787 und A350 geeignet, die vor der Pandemie Bauraten von 10-15 pro Monat hatten. Da Boeing und Airbus jedoch in die Zukunft blicken und die Verwendung von Verbundwerkstoffen in Primärstrukturen von Single-Aisle-Flugzeugen erwägen, von denen erwartet wird, dass sie eine Baurate von 60-100 pro Monat haben, werden Design und M&P Hochgeschwindigkeits-, Out-of- -Autoklav (OOA), hochautomatisierte Prozesse. Zu diesen Verfahren gehören unter anderem das Resin Transfer Moulding (RTM), das Formpressen und die Flüssigharzinfusion.

Aber selbst wenn die Hochgeschwindigkeitsfertigung den kommerziellen Luft- und Raumfahrtsektor dominieren wird, die Herstellung von Verbund-Flugzeugstrukturen für Niedriggeschwindigkeits Flugzeuge – einschließlich Regionalflugzeug- und Business-Jet-Programme – werden nicht nur bestehen bleiben, sondern können und sollten von einigen der gleichen Kosten-, Design- und M&P-Innovationen profitieren, die in hochpreisigen Programmen eingesetzt werden.

Vor diesem Hintergrund hat das europäische Clean Sky 2-Programm OPTICOMS ins Leben gerufen — Opti mized Komm Posit S Strukturen für Kleinflugzeuge. OPTICOMS ist ein Konsortium unter der Leitung des Luft- und Raumfahrtherstellers Israel Aerospace Industries (IAI, Lod, Israel) mit Partnern, die innovative Automatisierungstechnologien, Materialien, Software, Werkzeuge und Maschinen liefern. Das Ziel von OPTICOMS ist die Bewertung eines Flügelkastendesigns mit niedriger Produktionsrate, das eine automatisierte Fertigung, integrierte Strukturen, OOA-Härtung, große Strukturverklebungen, innovative Fertigungs- und Montagewerkzeuge, strukturelle Zustandsüberwachung von Verbindungslinien und virtuelle Tests bietet.

Arnold Nathan, Direktor für Forschung und Entwicklung der Luftfahrtgruppe bei IAI und Manager von OPTICOMS, sagt:„Jedes Mal, wenn wir versuchen, die Automatisierung in eine [Diskussion] über die Herstellung von Verbundwerkstoffen zu bringen, hören wir oft von unseren Kunden:‚Automatisierung ist gut, aber nur‘ wenn Sie ein großes Produktionsvolumen haben.“ OPTICOMS wurde gegründet, um herauszufinden, ob Sie Automatisierung rechtfertigen können, wenn Sie nicht Großserienfertigung haben. Kann die Automatisierung der Herstellung von Verbundwerkstoffen bei kleinen Stückzahlen wettbewerbsfähig und kosteneffizient sein?“

Flügeldesign

OPTICOMS entstand aus einer Clean Sky 2-Anfrage des italienischen Geschäftsflugzeugherstellers Piaggio Aerospace (Genua) zur Entwicklung eines alternativen Vollkomposit-Flügels für seine P180 Avanti Business-Twin-Turboprop für neun Passagiere. Der Flügelkasten misst 6,8 Meter lang, 0,71 Meter breit an der Wurzel und 0,28 Meter breit an der Spitze. Piaggio, sagt Nathan, war bestrebt, eine Alternative zur alten Ganzmetall-Flügelbox zu evaluieren – eine Alternative mit den gleichen Abmessungen, aber mit reduziertem Gewicht (20%). Außerdem sollten die Kosten im Vergleich zur herkömmlichen Flügelkastenherstellung aus Verbundwerkstoff um 20-30% gesenkt werden. IAI und seine Partner gewannen den Auftrag und begannen 2016 mit Piaggio zusammenzuarbeiten.

OPTICOMS ist ein mehrteiliges Programm, das entwickelt wurde, um eine Reihe von sehr detaillierten und sorgfältig durchgeführten Handelsstudien durchzuführen, um das optimale Flügeldesign, die Materialkombination und den OOA-Fertigungsprozess für die automatisierte Herstellung einer Kleinserien-Flügelbox aus Verbundwerkstoff zu bewerten und zu bestimmen.

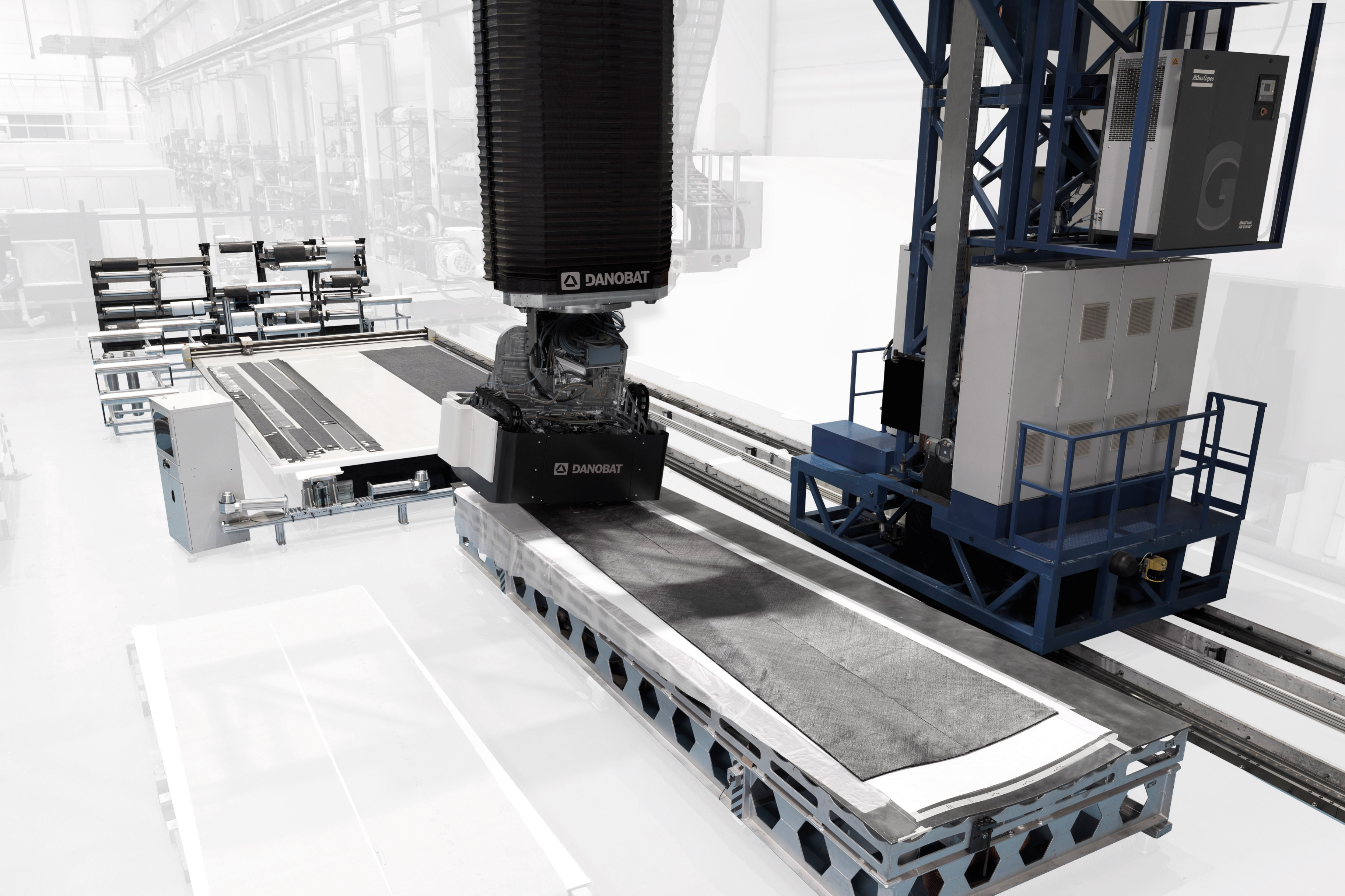

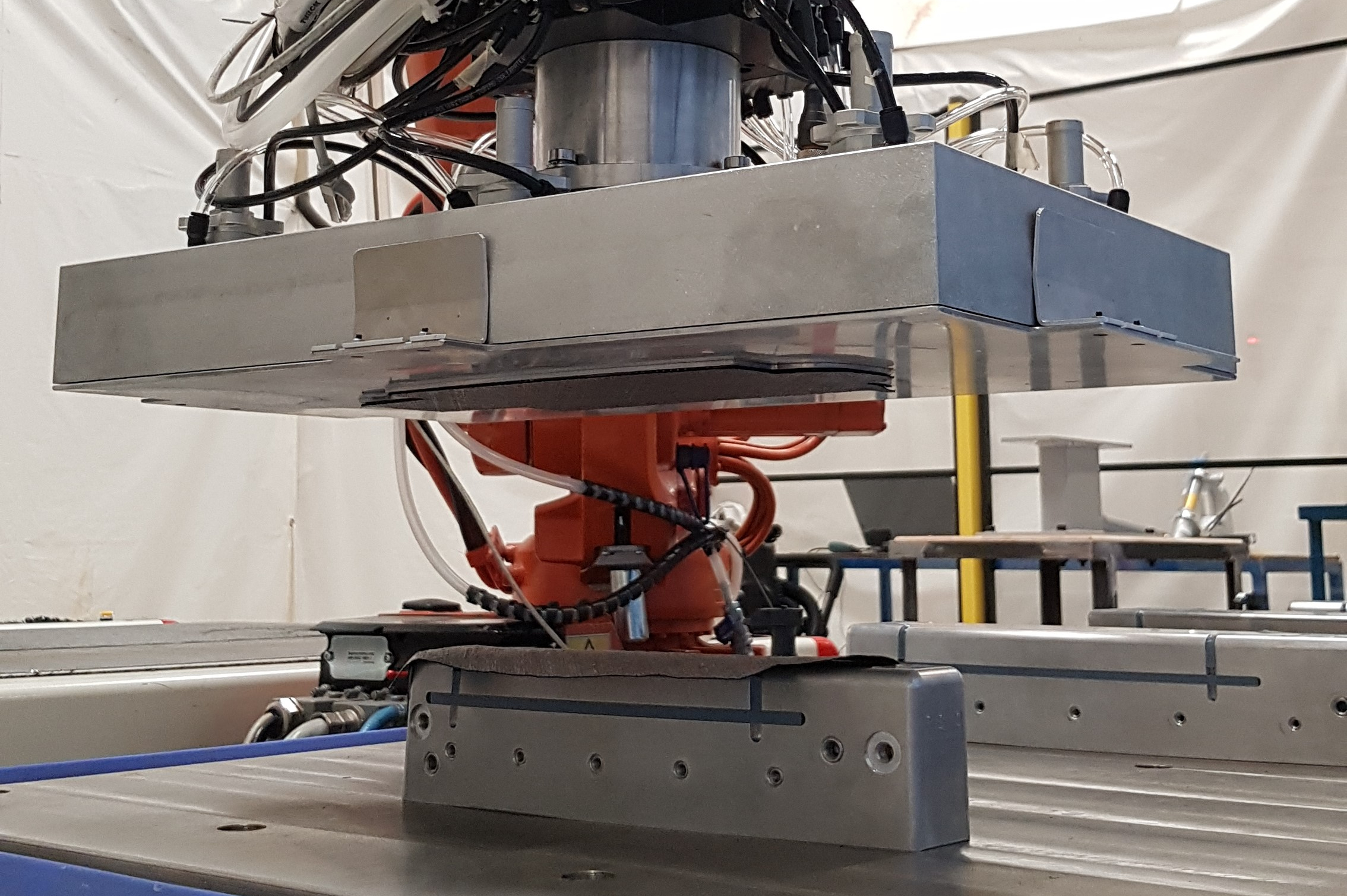

IAI und OPTICOMS, so Nathan, haben sich frühzeitig auf den Einsatz von drei Herstellungsprozessen von drei Partnern konzentriert und bewertet:Automatisiertes Aufnehmen und Ablegen von trockenen und vorimprägnierten Stoffen durch Roboter, geliefert von Techni-Modul Engineering (TME, Coudes, Frankreich); automatisierte Faserplatzierung (AFP) von trockenen und vorimprägnierten Kabeln, geliefert von Coriolis Composites (Queven, Frankreich); und automatisierte Trockenmaterialplatzierung (ADMP)-Technologie, geliefert von Danobat (Elgoibar, Spanien). Die Auswahl dieser Technologien und Partner wäre entscheidend, um IAI durch seine variantenreichen Handelsstudien hindurch zu führen.

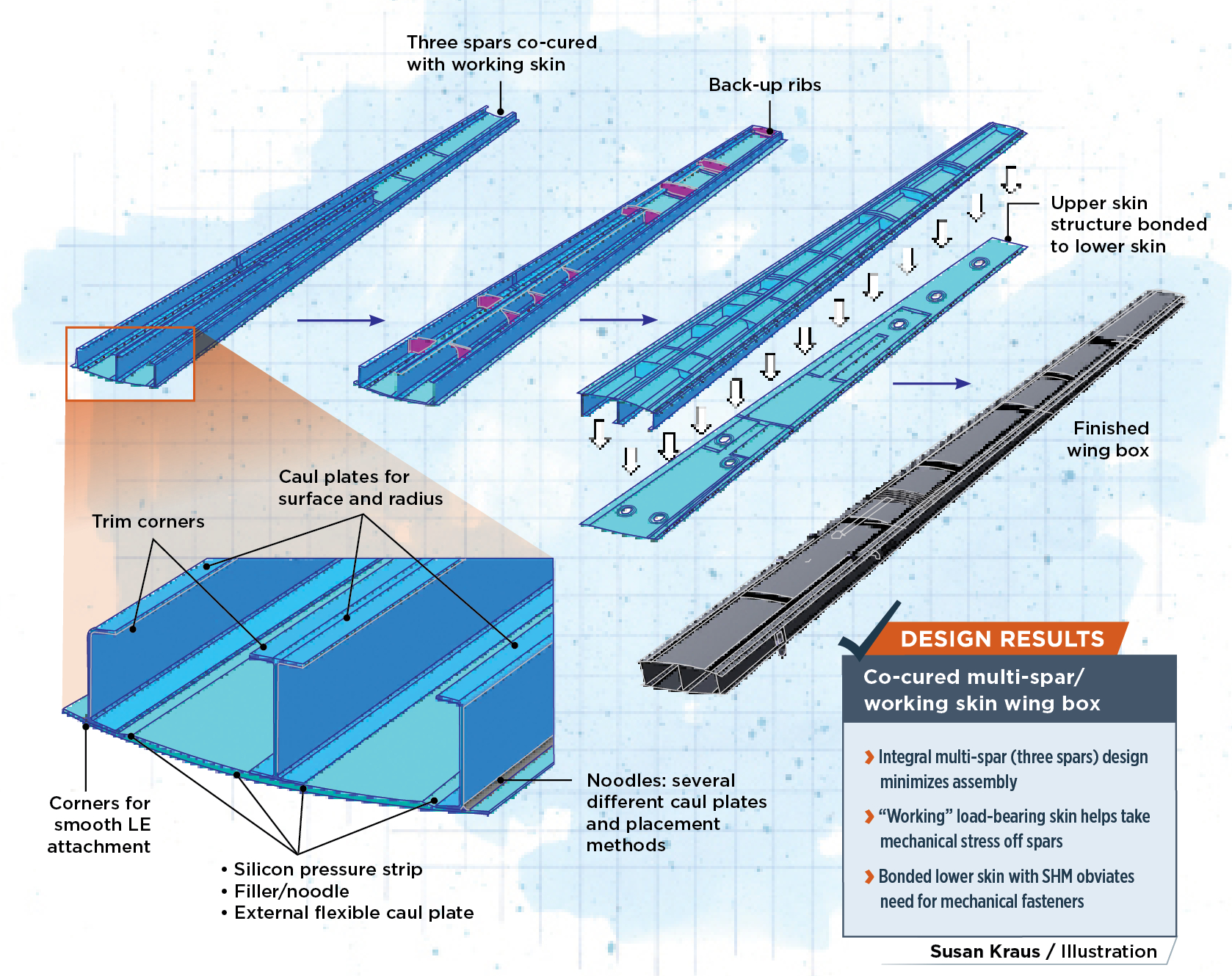

Designergebnisse

- Integrales Mehrholm-Design (drei Holme) minimiert die Montage

- „Arbeitende“ tragende Haut hilft, die Holme mechanisch zu entlasten

- Die mit SHM verklebte Unterhaut macht mechanische Befestigungselemente überflüssig

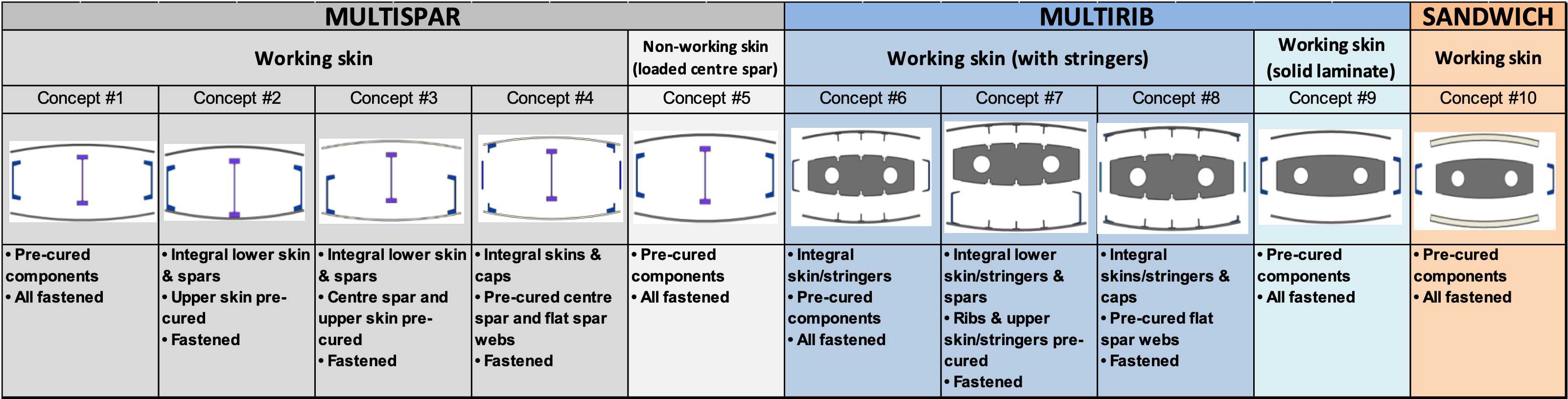

Der erste Schritt in dieser Handelsstudie war die Designbewertung. Diese Bemühungen wurden am IAI von Adam Sawday, Konstruktionsingenieur für fortgeschrittene Technologien, geleitet. Sawday sagt, dass er und IAI beim Design des Flügels einen sauberen Ansatz verfolgten und mehr als 18 Konzepte in einer Vielzahl von Architekturen untersuchten. Designs fielen schnell in eine von zwei Kategorien. Bei der ersten handelt es sich um eine „Arbeitshaut“, bei der die Flügelkastenhaut zu einer tragenden Struktur wird. Die zweite verwendet nicht funktionierende Häute mit geladenen Holmkappen. Innerhalb dieser Kategorien umfassen Konstruktionen ein traditionelles Konzept mit Rippen, Stringern und zwei Holmen oder alternativ die Verwendung von drei Holmen – genannt Multi-Holm – ohne Rippen oder Stringer. Mehrere Konzepte erwogen auch die Verwendung einer Sandwich-Paneel-Konstruktion, die eine halb funktionierende Haut erzeugt.

„Unser Mantra lautete, den Fertigungsaufwand und den Montageaufwand zu reduzieren“, sagt Sawday. „Und wir glauben, dass Sie, wenn Sie eine effizientere und integralere Struktur entwickeln können, eine billigere und leichtere Struktur erhalten.“

Laut Sawday wurden die Designs anhand einer Reihe von Metriken gemessen, um ihre Fähigkeit zu bewerten, die Kosten- und Gewichtsziele des Programms zu erreichen. Diese Metriken umfassen:Materialkosten, Designkomplexität, Komponentenherstellungskosten, Montagekosten, Kosten für die zerstörungsfreie Prüfung (ZfP), Werkzeug- und Vorrichtungskosten, Gewicht, Festigkeit, Technologiereifegrad (TRL), ökologische Überlegungen, Risikoprofil, Robustheit und Verlässlichkeit. Die am stärksten gewichteten Kriterien waren Gewicht, Herstellungs- und Montagekosten, Designkomplexität, TRL und Risikoprofil.

Herunterauswahl zum endgültigen Design

Daten aus dieser Bewertung halfen dem IAI, die Designkonzepte auf 10 Finalisten auszusuchen. Vier waren Mehrholm/Arbeitshaut, eine war Mehrholm/Nichtarbeitshaut mit geladenen Holmen, vier waren Mehrrippen/Arbeitshaut mit Stringern, eine war Mehrrippen/Arbeitshaut ohne Stringer und eine war Sandwich Struktur/Arbeitshaut ohne Stringer. Jedes Design bot verschiedene Kombinationen von Vorhärtung, Co-Härtung, Kleben oder mechanischer Befestigung.

Um zum endgültigen Design zu gelangen, war eine weitere Runde von Handelsstudien erforderlich, bei denen viele der gleichen Kriterien wie in der ersten Studie verwendet wurden. Jedes Design erhielt einen Handelswert, basierend darauf, wie gut es die Kriterien erfüllte. „Wir hatten diese große Kompromisstabelle und jede Designoption hatte einen Wert, und das half uns, die stärkste Option zu finden“, sagt Sawday.

Es gab von Anfang an ein Design, das in den Handelsstudien durchweg gut abgeschnitten hat und wahrscheinlich die Nase vorn hat, bemerkt Sawday. Und es tat. Intern als Multi-Holm/Working Skin #2 bezeichnet, verfügt es über eine hochintegrierte und co-gehärtete Oberhaut und drei Holme. Diese werden dann mit einer unteren Haut verbunden, die Zugangsplatten hat. Selektiv zwischen den Holmen befindet sich eine Reihe von „Back-up“-Rippen, die die Haut stützen, die die meisten Biegebelastungen trägt.

„Die günstigsten Strukturen, die wir entwickelt haben“, sagt Sawday, „waren mit Mehrholmen, bei denen die Haut tragfähig wird. Die Holme werden dann zu einfacheren und dünneren Strukturen und nicht annähernd so schwer wie bei herkömmlichen Flügelkonstruktionen aus Verbundwerkstoff. Wir dachten, wenn wir diese Holme nur sehr einfach machen könnten, mit einem konstanten Querschnitt, würde das viel Kopfzerbrechen und viel Schrott sparen.“

Sawday sagt, dass das geklebte integrale Mehrholm-/Arbeitshaut-Design aufgrund seiner reduzierten Montagekosten, des geringen Gewichts, der einfachen Automatisierung und der insgesamt geringen Teilezahl besonders vielversprechend war. Die Frage blieb jedoch:Welche Materialien und welche Fertigungsverfahren wären am besten geeignet, um dieses Design zum Leben zu erwecken?

M&P-Handelsstudien

An erster Stelle standen die Studien zum Werkstoffhandel. Diese wurden am IAI von Yaniv Yurovitch, Ingenieur für Verbundwerkstoffe, durchgeführt. Er sagt, OPTICOMS habe begonnen, OOA-Kohlefaser-Prepregs, trockene Kohlefasern (Bänder und Gewebe) und Harze auf der Grundlage von Empfehlungen von Piaggio, IAI und Technologiepartnern zu bewerten. Das Ergebnis war eine Liste von 35 qualifizierten und neuen Materialien.

Diese erste Materialgruppe wurde dann basierend auf den wichtigsten Parametern für das OPTICOMS-Projekt gescreent:Kosten, Glasübergangstemperatur (Tg ), Viskosität (zur Infusion oder Injektion) und Eignung für automatisierte Layup-Technologien. Durch diese Auswertung wurde die Materialliste von 35 auf 20 Prepregs, Trockenfasern und Harze reduziert.

Muster von jedem dieser 20 Materialien wurden bestellt; Yurovitch stellte dann Coupons her und führte im Rahmen der nächsten Down-Selection mechanische Tests durch. „Das war ein wirklich großes Arbeitspaket“, sagt Yurovitch. „Dadurch konnten wir mehr Entscheidungen treffen und die letzten drei Materialien auswählen.“ Diese Faser/Harz-Kombinationen sind:

- Toray Composites Materials America (Tacoma, Washington, USA) 2510 Kohlefaser/Epoxid-Prepreg.

- Hexcels (Stamford, Connecticut, U.S.) HiTape Kohlefaser-UD-Bänder zur Verwendung mit Hexcels HexFlow RTM6 Epoxidharz.

- Kohlefaser-Gelege (NCF) von SAERTEX (Saerbeck, Deutschland), die durch Infusion mit PRISM EP2400 gehärtetem Epoxidharz von Solvay Composite Materials (Alpharetta, Georgia, USA) kombiniert werden.

Diese Liste favorisiert offensichtlich die Verwendung von Trockenfasern, was wiederum die Infusion als Herstellungsverfahren begünstigt. Laut Nathan wird dies zum Teil durch die Herausforderung getrieben, die Haltbarkeit von Prepregs in einer Umgebung mit geringem Volumen zu verwalten. „Wenn Sie von einer Produktion mit geringen Stückzahlen sprechen, möchten Sie wirklich nicht viel Prepreg mit sich führen und sich um die Verwaltung der Haltbarkeit kümmern“, sagt er. „Trockenfasern haben dieses Problem nicht.“

Diese drei Materialien wurden auch mit einem oder mehreren der für OPTICOMS ausgewählten Herstellungsverfahren kombiniert:Toray-Prepreg passt zu Pick-and-Place und AFP, Hexcels HiTape/RTM6 passt zu AFP sowie Pick-and-Place und das SAERTEX NCF passt zu Pick-and-Place oder ADMP.

Die Gewerke rund um die automatisierten Fertigungsprozesse – welche für welchen Teiletyp am besten geeignet sind – werden noch immer von IAI und OPTICOMS ausgeführt. Vorläufige Ergebnisse, sagt Nathan, weisen Technologien jedoch definitiv in bestimmte Richtungen. So hat sich beispielsweise die ADMP-Technologie von Danobat, die ursprünglich für die schnelle Platzierung von Breitgeweben in der Rotorblattfertigung entwickelt wurde, in OPTICOMS als ebenso effizient erwiesen. Die Technologie wurde während der OPTICOMS ausgereift und ihre Robustheit und Zuverlässigkeit wurden verbessert, aber im Vergleich zu AFP ist sie immer noch eine weniger ausgereifte Layup-Technologie für die Luft- und Raumfahrt.

Umgekehrt ist AFP mit dem Coriolis-System mit seiner umfassenden Erfahrung in der Luft- und Raumfahrt eine ausgereifte und genaue Technologie, weist jedoch im Vergleich zu ADMP längere Aufbauzeiten auf und erfordert relativ häufige Inspektionen zur Überprüfung auf Anomalien. Coriolis hat während des gesamten OPTICOMS-Projekts bemerkenswerte Fortschritte bei der Entwicklung einer Inline-Echtzeit-Inspektion des Layups gemacht, um diese Herausforderung zu bewältigen, sagt Nathan. Schließlich scheint die Pick-and-Place-Technologie von TME, die für die Automatisierung der Übergabe geschnittener Stoffe vom Schneidetisch in die Form entwickelt wurde, am effektivsten für kleinere, diskrete Teile zu sein, wie die Stützrippen im Multi-Span/Working Skin-Design.

Nächste Schritte

OPTICOMS ist auf dem besten Weg, die im Programm festgelegten Automatisierungs-, Kosten- und Gewichtseinsparungsziele zu erreichen, sagt Nathan

„Das ist ein wichtiger Punkt bei OPTICOMS“, erklärt er. „Wir hatten eine robuste Down-Selection des Designs. Wir hatten eine Down-Selection des Materials. Wir hatten eine Down-Selection der Prozesse. All dies erfordert Zeit und Mühe. Dies ist einer der einzigartigen Aspekte des Projekts.“

OPTICOMS initiierte drei Aufforderungen zur Einreichung von Vorschlägen (CFP) für Technologien und Hardware zur Unterstützung, Sicherung und Verbesserung der Projektziele. Die erfolgreichen Vorschläge wurden zu Clean Sky 2-Projekten, die mit dem OPTICOMS „Mutter“-Kernpartner verbunden sind und diesen ergänzen – alle arbeiten zusammen auf ein gemeinsames Ziel hin.

Der erste Versuch bei dieser Entwicklung ist FITCoW, das darauf abzielt, ein neuartiges, integrales Kohlefaser-Werkzeugsystem für die gemeinsame Aushärtung der Arbeitshaut und dreier Holme zu entwickeln. Die Liste der Ziele von FITCoW ist ehrgeizig:50 % Reduzierung der Kosten für hergestellte Teile, 30 % Reduzierung der Werkzeugkosten (im Vergleich zu metallischen Alternativen), 20 % Reduzierung der Fertigungszeit im Vergleich zu Autoklaven- und OOA-Alternativen, 40 % Reduzierung der CTE-Fehlanpassung im Vergleich zu Invar-Werkzeugen , 20 % Verkürzung der Heiz- und Kühlzeit und 40 % Reduzierung der Inspektionszeit dank besserer Maßkontrolle.

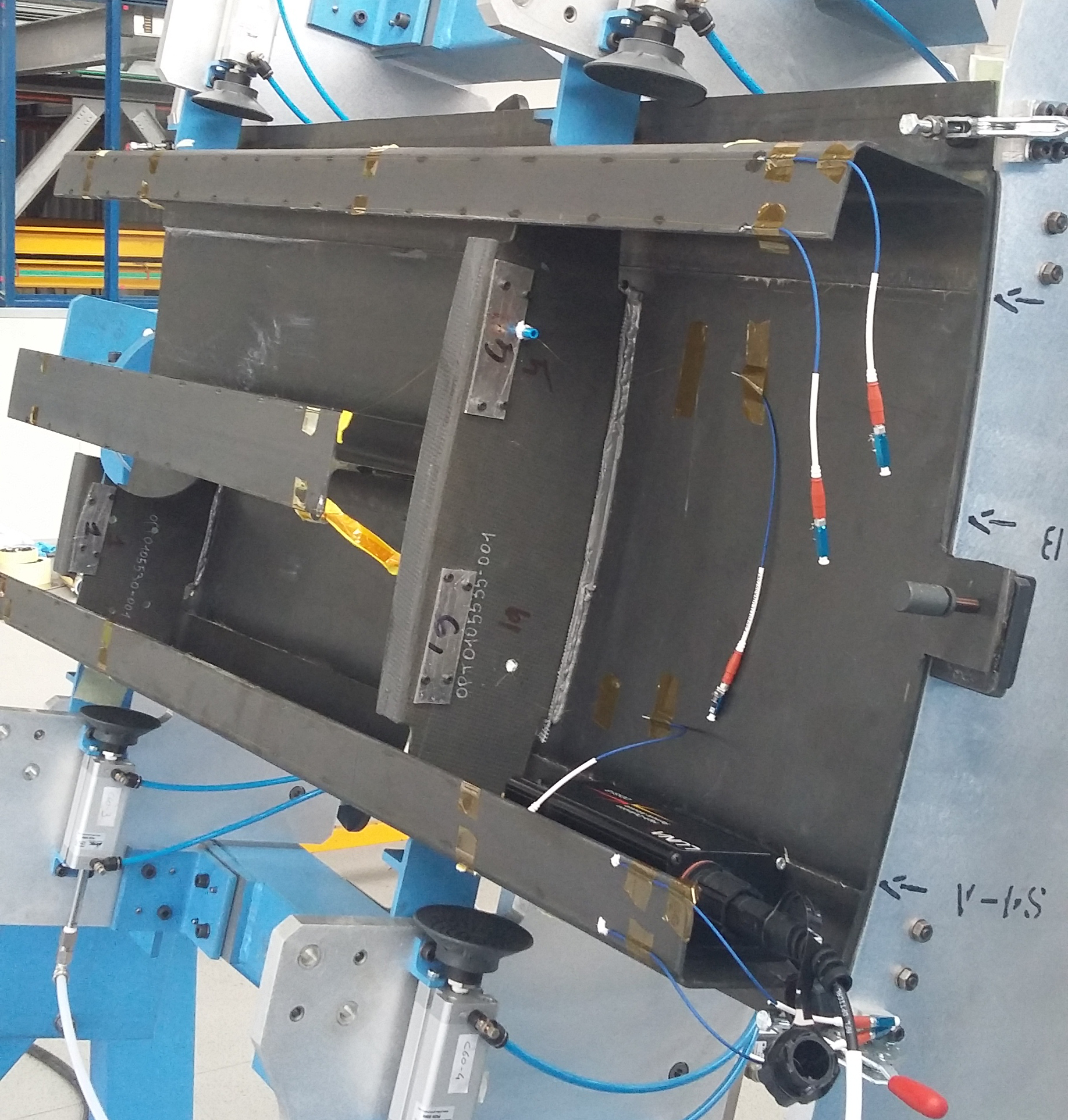

Um die Holm/Skin-Struktur mit der unteren Haut zu verbinden, führte das zweite CFP zu einem weiteren OPTICOMS-Projekt namens WIBOND, um ein Klebemontagewerkzeug zu entwickeln, das den Klebstoff platziert, den entsprechenden Druck ausübt und faseroptische Sensoren in die Klebelinie für strukturelle Gesundheit integriert Überwachung der Anleihe; CW wird über diese und die anderen Montagetechnologien in einem separaten Artikel berichten, der 2022 veröffentlicht wird.

Das dritte CFP wurde initiiert, um die entscheidende Herausforderung der Eigenspannungen zu bewältigen, die ein „Einspringen“ der Holm-/Haut-Struktur verursachen. Diese Verformungen können nachteilige Auswirkungen auf den Klebemontageprozess haben. Das ELADINE-Projekt schloss sich den Bemühungen von OPTICOMS an, Software zu entwickeln, die thermische Anisotropie, Polymerisationsschrumpfung, Werkzeugteilwechselwirkung, Harzfluss und -verdichtung sowie Temperaturgradienten über die Struktur modelliert und vorhersagt.

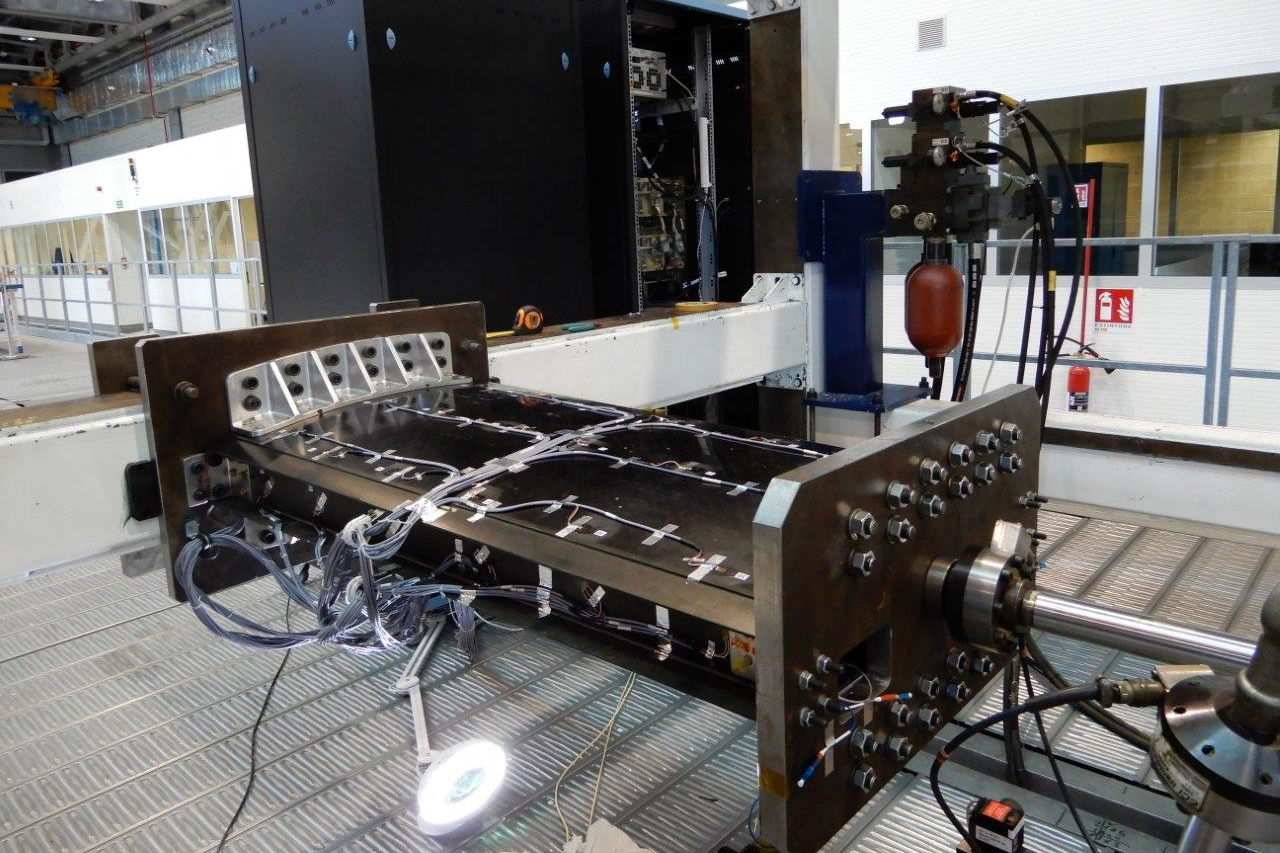

Das Hauptaugenmerk von IAI und OPTICOMS liegt derzeit darauf, bis zum zweiten Quartal 2022 einen kompletten 6,8-Meter-Demonstratorflügel für statische und Ermüdungstests an Piaggio zu liefern. Darauf folgt eine Analyse der Gesamtleistung des Flügels und der Fähigkeit des Designs, der Materialien und der Prozesse, die Kriterien des Projekts zu erfüllen. Darauf folgt eine Empfehlung von Piaggio zu möglichen nächsten Schritten zur Kommerzialisierung.

Über Piaggio hinaus hofft IAI jedoch, dass die OPTICOMS Wing Box in anderen Flugzeugen Anwendung finden könnte. „Obwohl dieses Projekt auf einem bestimmten Flugzeug basiert“, sagt Sawday, „haben wir versucht, das Design auf unterschiedliche Dicken und Größen skalierbar zu machen. Wir haben nie aus den Augen verloren, dass diese Technologie sehr anpassungsfähig sein kann und sollte.“

Harz

- Ultraleichte TPE-Verbundwerkstoffe für Schuhe

- Nexam Chemical, das NCC entwickelt Lösungen für die Herstellung von Hochtemperatur-Verbundwerkstoffen

- Solvay-Verbundwerkstoffe für Rennkatamarane ausgewählt

- Community College bietet fortgeschrittene Studenten der Verbundwerkstoffherstellung mehr Flexibilität

- 4 häufige Fehler, die beim Design für die Fertigung vermieden werden sollten

- Leiterplattenfertigung für 5G

- Bewältigung des großen Bedarfs an Automatisierung von Verbundwerkstoffen

- Metalle für die High-Mix-, Low-Volume-Fertigung

- Was ist automatisierte Fertigung?

- Vermeiden Sie diese 4 häufigen Fehler bei der Konstruktion für die Fertigung