Fraunhofer IPT automatisiert Produktion von thermoplastischen CFK-Triebwerkslüfterschaufeln

Materialien für Flugzeuge müssen hoch belastbar und gleichzeitig möglichst leicht sein. Beides bietend werden immer häufiger kohlenstofffaserverstärkte Kunststoffe (CFK) in Triebwerksflügeln eingesetzt. (Siehe „Rolls-Royce beginnt mit der Herstellung der weltgrößten Lüfterblätter“). Die Herstellung dieser Bauteile ist jedoch sehr zeit- und kostenintensiv, da sie mehrere Stunden im Autoklaven aushärten müssen. Ein Forschungsteam des Fraunhofer-Instituts für Produktionstechnologie (IPT, Aachen, Deutschland) will die Produktion von CFK-Lüfterschaufeln noch weiter automatisieren.

Die Produktion vieler CFK-Bauteile ist bereits teilautomatisiert. Vorimprägnierte Prepreg-Halbzeuge – typischerweise aus faserverstärktem Epoxidharz – werden in dünnen Schichten aufgetragen und zu einem maßgeschneiderten Layup ausgerichtet. Diese wird dann in einem energie-, kosten- und zeitintensiven Autoklavenprozess unter Druck und Hitze ausgehärtet. Das Fraunhofer IPT erforscht die Möglichkeiten, die Herstellung von CFK-Schaufeln weiter zu automatisieren, um sie noch wirtschaftlicher zu machen.

Die Forscher setzen jedoch nicht auf Materialien auf Epoxidharzbasis, sondern auf carbonfaserverstärkte Thermoplaste . Diese Materialien werden bereits seit Jahrzehnten in fliegenden Strukturen eingesetzt, verfügen über gute Leichtbaueigenschaften bei hervorragendem Aufprallverhalten und lassen sich schnell und flexibel automatisiert verarbeiten. Da sie thermoplastisch sind, benötigen sie keine chemische Vernetzung zum Härten, sondern nur Erhitzen zum Schmelzen und Druck zum Verfestigen während des kontrollierten Abkühlens. Sie können auch wieder erhitzt und umgeformt werden.

Thermoplastische Verbundwerkstoffe eignen sich daher viel besser für effiziente Fertigungsprozesse, erklärt Dr.-Ing. Henning Janssen, Leiter der Abteilung Faserverbund- und Lasersystemtechnik am Fraunhofer IPT. In mehreren Testreihen ist es seinem Team nun erstmals gelungen, zwei solcher Verfahren zur Lüfterflügelfertigung zu kombinieren:das vollautomatische Tapelegen und Formen.

Flexible Prozesskette:Automatisiertes Tapelegen und Thermoformen

Mit einem vollautomatischen Tapelegesystem, einer Eigenentwicklung des Fraunhofer IPT, das unter Lizenz kommerzialisiert wird, werden unidirektional (UD) verstärkte thermoplastische Tapes entsprechend der Belastungsrichtung im Bauwerk erforderlich. Auf diese Weise entsteht eine mehrschichtige, hochbelastbare und flexible Platte, ein sogenanntes Organoblech. Mit verschiedenen Sensoren überwachen und dokumentieren die Forscher jeden Schritt des vollautomatisierten Prozesses. So können sie während des Prozesses in die „Black Box“ der Produktion blicken und für jedes Organoblech einen sogenannten „digitalen Schatten“ erstellen. Dieses virtuelle Abbild des realen Organoblechs ermöglicht es, Qualitätsabweichungen frühzeitig zu erkennen und entsprechende Gegenmaßnahmen einzuleiten.

Das fertige Organoblech wird im nächsten Produktionsschritt erhitzt und im Tiefziehverfahren endkonturnah in Form gebracht. In den vorangegangenen Versuchsreihen wurde das Verfahren zunächst an 16 Millimeter dicken, gewebeverstärkten Organoblechen aus PA12 und Carbonfasern getestet und soll demnächst auf Organobleche aus PEEK und Carbonfaserbändern übertragen werden.

Testreihen zum Fräsen von GFK-Bauteilen

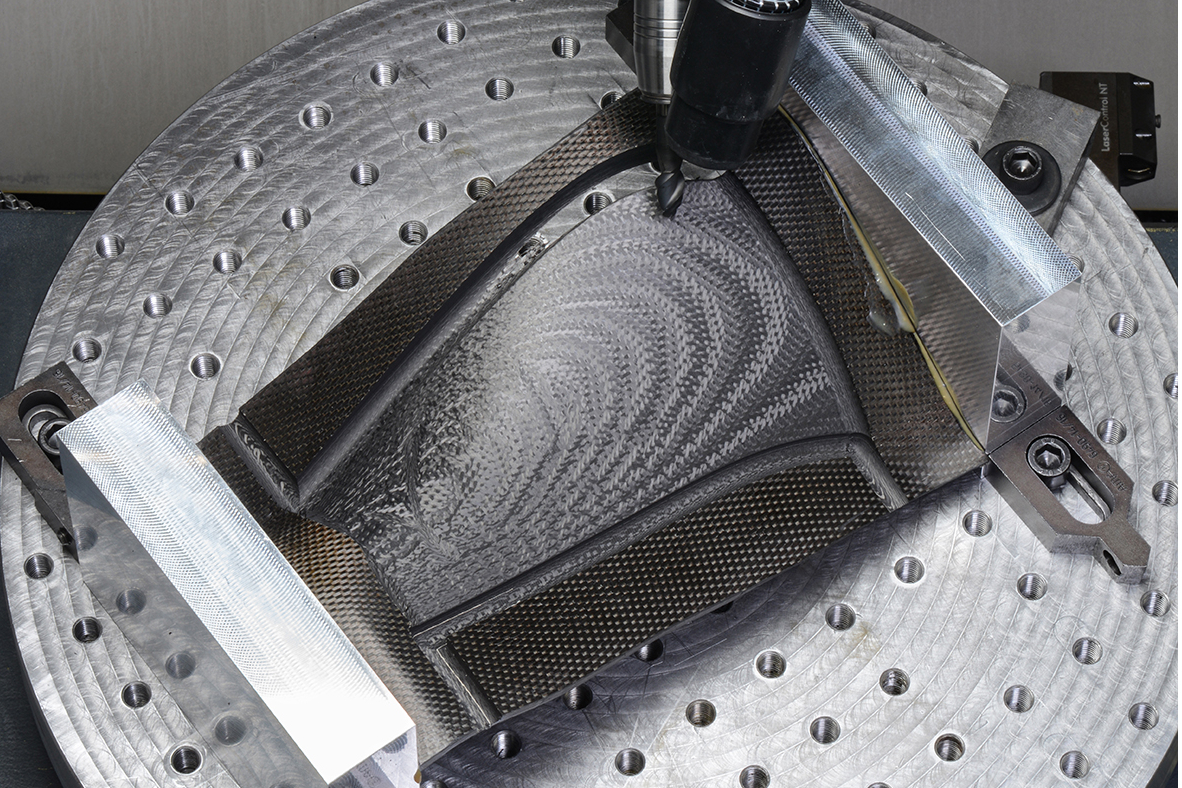

Nach dem Tiefziehen werden die Kanten des umgeformten Organoblechs besäumt und in die endgültige Form gefräst. Das Fräsen von FVK ist aufgrund der heterogenen Materialstruktur sehr anspruchsvoll. Außerdem wirken Carbonfasern stark abrasiv an der Schneidkante des Fräswerkzeugs und führen somit zu starkem Werkzeugverschleiß und schwankender Bearbeitungsqualität.

Eine Möglichkeit zur Standzeitverlängerung ist der Einsatz von Fräswerkzeugen, die mit polykristallinem Diamant (PKD) beschichtet sind. Bei ihren Versuchen, CFK-Schaufeln im kleineren Maßstab zu bearbeiten, stellten die Forscher fest, dass die Standzeit von PKD-beschichteten Fräswerkzeugen deutlich höher ist als die von unbeschichteten Werkzeugen. Zudem hatte eine individuell abgestimmte Gestaltung der Frässtrategie einen positiven Einfluss auf die Bearbeitungsqualität.

Implementierung in verschiedenen industriellen Anwendungskontexten

Die ersten Ergebnisse mit den thermoplastischen CFK-Werkstoffen sind vielversprechend:„Wir konnten zeigen, dass die verknüpften Herstellungsprozesse — Herstellung und Veredelung der Schaufeln — funktionieren“, sagt Daniel Heinen, Leiter den Geschäftsbereich Turbomaschinen des Fraunhofer IPT. „Wir konnten sowohl in radialer Blattrichtung als auch zwischen Vorder- und Hinterkante der Blätter sehr gute Oberflächenqualitäten erzielen. Jetzt müssen wir die einzelnen Prozesse genauer untersuchen und optimieren.“

In den nächsten Monaten sind Forschungsprojekte geplant, in denen die neuen Verfahren weiter optimiert und in verschiedenen industriellen Anwendungskontexten untersucht werden. Die Aachener Wissenschaftler interessieren sich insbesondere für den Einsatz des Hochleistungs-Thermoplasts PEEK als Matrix und die Kaschierung von Sensorik im Inneren des Organoblechs. Letzteres würde es ermöglichen, nicht nur die Fertigungsprozesse, sondern auch den Bauteilzustand beim späteren Einsatz im Motor zu überwachen. Auch die Anwendung der Prozesskette auf andere Komponenten wird angestrebt, beispielsweise auf Statoren und Gondelkomponenten sowie Komponenten außerhalb der Luftfahrtindustrie. Das Fraunhofer IPT begrüßt interessierte Unternehmen, die sich an den Projekten beteiligen möchten.

Harz

- ThermHex Waben und Fraunhofer leiten Forschung zur Wabenproduktion

- EconCore Produktionstechnologie für thermoplastische Wabenplatten

- Karl Mayer startet Produktionslinie für thermoplastische UD-Bänder

- INEOS Styrolution baut Produktionsstätte für thermoplastischen Verbundwerkstoff StyLight

- Herone-Produktionstechnologie gewinnt JEC Innovation Award

- Mikrosam automatisiert thermoplastische Verbundwerkstoffe mit einem werkzeuglosen Multi-Roboter-Bestückungssystem

- Vorschau der JEC World 2019:Fraunhofer IPT

- LANXESS erweitert Produktionskapazität für endlosfaserverstärkte thermoplastische Verbundwerkstoffe

- Konsortium für thermoplastische Verbundwerkstoffe strebt die Massenproduktion für die Automobil- und Luftfahrtindustrie an

- Premium Aerotec präsentiert A320-Druckschott aus thermoplastischem CFK