Vitrimere:Der wiederaufbereitbare Duroplast

Es gibt ein neues Wort, das Sie Ihrem Composite-Lexikon hinzufügen müssen, und es wird Aufmerksamkeit verdienen:Vitrimere. Vitrimere wurden erstmals 2011 vom französischen Forscher Ludwik Leibler entdeckt und benannt. Sie sind eine Klasse von Kunststoffen, die von duroplastischen Polymeren abgeleitet sind und aus molekularen, kovalenten Netzwerken bestehen, die ihre Topologie über thermisch aktivierte Bindungsaustauschreaktionen ändern können. Wie Duroplaste können Vitrimere so formuliert werden, dass sie bei bestimmten Temperaturen vernetzen. Wie Thermoplaste können Vitrimere bei erhöhten Temperaturen erweicht und umgeformt werden.

Bis vor kurzem waren Vitrimere hauptsächlich auf akademische und Laborumgebungen beschränkt. In den letzten Jahren haben jedoch eine Handvoll Anbieter Vitrimere auf den Markt gebracht, die beweisen, dass diese Materialklasse bestehen bleibt. Einer dieser Lieferanten, Mallinda (Denver, Colorado, USA), stellt Verfahren und Produkte auf Basis der Vitrimer-Technologie her und beweist die Lebensfähigkeit des Materials.

Vitrimere werden geboren

Philip Taynton, CTO von Mallinda, gründete das Unternehmen 2014 zusammen mit seinem Klassenkameraden Chris Kaffer, CEO. Taynton und Kaffer lernten sich an der University of Colorado (CU-Boulder) kennen, wo beide in Graduiertenprogrammen waren, Taynton promovierte in Chemie und Kaffer einen MBA. Mallinda wurde gegründet, um die Vitrimer-Forschung zu kommerzialisieren, die Taynton bei CU-Boulder durchgeführt hatte. Das Ziel sei es, ein Matrixharz zu entwickeln und auf den Markt zu bringen, das sich wie ein duroplastisches Epoxid verarbeiten, aber wie ein Thermoplast wiederverarbeiten lässt. Kaffer sicherte sich eine frühzeitige Finanzierung des Unternehmens durch die US-amerikanische National Science Foundation (NSF) und den Bundesstaat Colorado, wodurch das Unternehmen ins Leben gerufen wurde.

Im Jahr 2016 verlegten Taynton und Kaffer Mallinda in das Cyclotron Road-Programm von Berkeley Lab (Berkeley, Kalifornien, USA), das heute Activate Fellowship heißt, ein Technologie-Inkubator, der unternehmerischen Wissenschaftlern helfen soll, Projekte mit Potenzial für globale Auswirkungen voranzutreiben. Hier arbeiteten Kaffer und Taynton daran, ihre Vitrimer-Technologie zu reifen und einen Weg zur Kommerzialisierung zu verfeinern. „Das Stipendium hat sich in zweierlei Hinsicht als entscheidend erwiesen“, sagt Taynton. „Erstens ermöglichte es uns, uns auf die Reduzierung technischer Risiken in einem erstklassigen Umfeld zu konzentrieren. Zweitens konnten wir dadurch unser Netzwerk an strategischen Partnern, Kunden, Investoren, Talenten und Mentoren stark erweitern.“

Im Jahr 2018 zogen Taynton und Kaffer Mallinda zurück nach Colorado und begannen ernsthaft mit der Produktentwicklung und -produktion. Auf dem Weg dorthin sicherten sie sich zusätzliche Mittel von NSF, dem Bundesstaat Colorado, dem U.S. Department of Energy (DOE) und einer Serie-A-Investition von SABIC Ventures.

Wiederaufbereitbares Duroplast

Tayntons Vitrimere-Arbeit bei CU-Boulder konzentrierte sich auf die Entwicklung eines Harzes, das austauschbare Imin-verknüpfte chemische Bindungen verwendet. Imin-gebundene Bindungen seien in der Chemie seit vielen Jahrzehnten bekannt, hätten aber den Ruf, in Gegenwart von Wasser instabil zu sein. Eine Imin-verknüpfte Bindung, sagt Taynton, „ist etwas ganz Besonderes, weil sie als Kohlenstoff-Stickstoff-Doppelbindung sehr stark und stabil ist, aber auch ohne Katalysator leicht mit anderen C=N-Bindungen in der Nähe austauschbar ist. Der Durchbruch, den wir bei CU-Boulder hatten, war die Entwicklung perfekt stabiler Imin-verknüpfter Netzwerke. Dies öffnete die Tür zu einer neuartigen chemischen Plattform, die nicht nur mit der mechanischen Leistung herkömmlicher Duroplaste konkurrieren kann, sondern auch eine reversible Nachhärtungsverarbeitung von vollständig ausgehärteten vernetzten Polymeren ermöglicht.“

Außerdem, bemerkt Taynton, können Mallindas iminverknüpfte Netzwerke mit kommerziell erhältlichen Reagenzien hergestellt werden. Ungeachtet dieser Attribute waren die „mechanische Leistung, der Preis, die Umweltverträglichkeit und die Herstellbarkeit des ursprünglichen Produkts von Mallinda für Verbundharze alles andere als wettbewerbsfähig. Unsere Entwicklung in den Jahren seit dem Verlassen von CU-Boulder hat sich darauf konzentriert, all diese Probleme anzugehen. Wir konnten eine mechanisch robuste und vielseitige Materialplattformtechnologie entwickeln, um mit etablierten Altmaterialien zu konkurrieren.“

Taynton sagt, dass seine erste Veröffentlichung über Imin-verknüpfte Netzwerke, die 2014 veröffentlicht wurde, die Anwendung von Materialien als Matrixharz zur Verwendung in der Herstellung von Verbundwerkstoffen vorwegnahm. „Das Potenzial war da“, sagt er, „aber es gab viele Fragezeichen, die wir in den letzten sechs Jahren beantwortet haben.“

Die Antworten auf diese Fragen konzentrierten sich auf die Formulierungsentwicklung mit dem Ziel einer kommerziellen Produktion. Heute, sagt Taynton, „müssen wir keine esoterischen, chemischen Vorstufen synthetisieren, um unsere Harze zu formulieren. Da wir keine neuen chemischen Spezies synthetisieren müssen, sind die Produktionskosten deutlich geringer und wir können sehr schnell skalieren.“

Das Ergebnis ist eine Harzmatrix, von der Taynton sagt, dass sie „wie jeder andere Duroplast beginnt“. Es handelt sich um eine zweikomponentige Formulierung mit einer Topfzeit, die mit einer der herkömmlichen Methoden ausgehärtet wird, die in der Verbundwerkstoffherstellung üblich sind, einschließlich Formpressen, Ofenhärtung oder Autoklavenhärtung. Es härtet in 1-3 Minuten aus und vernetzt vollständig wie ein Duroplast. Es kann auch vorgeprägt sein. Wenn das Harz jedoch auf Temperaturen über der Tg . des Materials erhitzt wird , beginnen sich diese Iminbindungen schnell auszutauschen und das Harz wird weich. In diesem erweichten Zustand kann das Teil umgeformt werden, bis die Harztemperatur wieder unter Tg fällt. An diesem Punkt verlangsamt sich die Bindungsaustauschreaktion im Wesentlichen auf Null, da das Netzwerk durch den Glasübergang eingefroren wird.

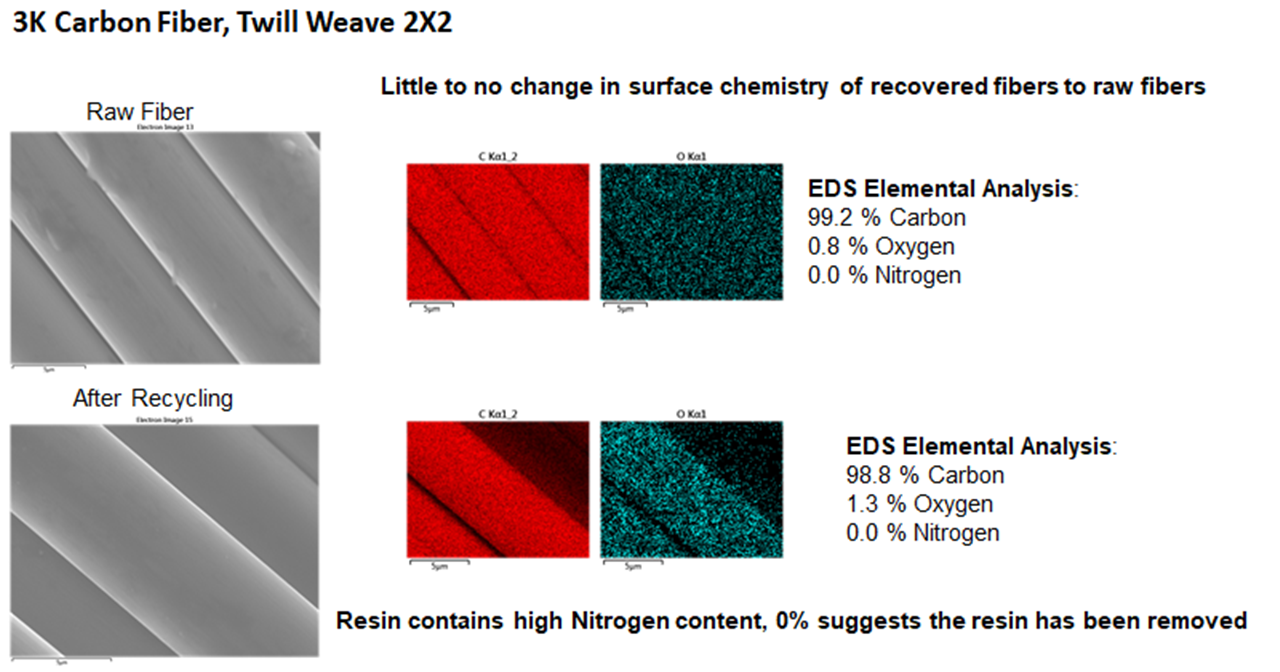

Aufgrund der reversiblen Chemie von Vitrimeren können die gehärteten Materialien auch unter milden Bedingungen depolymerisiert und von der Faser getrennt werden, einfach durch Zugabe von Monomervorläufern. Die Monomere selbst reagieren reversibel in das Netzwerk und zerlegen es in kleinere Molekülsegmente, wodurch ein flüssiges Harz entsteht, das sich leicht von Faser und Füllstoff trennen lässt (siehe Video oben). Das rückgewonnene Harz ohne Modifikation kann in die nächste Generation von Vitrimerharz in Produktionsqualität eingearbeitet werden. Laut Taynton kann das Harz der zweiten Generation recycelte Harzanteile von 30-40% enthalten, was neben dem Wert des wiedergewonnenen Fasermaterials weitere Kosteneinsparungen auf der Harzseite ermöglicht.

Wie soll man ein solches Material nennen? Taynton betont, dass es sich zwar ähnlich wie ein Thermoplast aufbereitet, aber nicht ein Thermoplast. Und obwohl es wie ein Duroplast aushärtet und vernetzt, ist es kein Epoxid-, Polyester-, Vinylester- oder anderes übliches Harzsystem. „Wir nennen es wiederverarbeitbares oder reversibles Duroplast“, sagt Taynton.

Produkte, Anwendungen

Mallinda ist gerade dabei, zwei Harze zu entwickeln und zu vermarkten, die auf seiner Imin-gebundenen Technologie basieren. Laut Taynton verfügt der erste Vitrimax T60, der auf den Sportartikelmarkt ausgerichtet ist, über ein Tg Dadurch kann das Material bei den für den Heimanwender verfügbaren Temperaturen (60-80°C) erweicht und dann für kundenspezifische physikalische Modifikationen umgeformt werden.

Mögliche Anwendungen für dieses Material sind Skistöcke und anpassungsfähige Polster für den persönlichen Schutz. Das zweite Produkt, Vitrimax T130 genannt, wird als Drop-In-Ersatz für standardmäßige strukturelle Epoxide positioniert. Es hat einen Prozesstemperaturbereich von 180-200°C und einen Tg von 130°C. Es kann kompressionsgeformt werden und ist für den Einsatz in Automobilteilen, Holmen von Windflügeln und Industriekonstruktionen bestimmt.

Die Formulierungen von Mallinda können in flüssiger Form gekauft werden, aber laut Taynton sind vollständig ausgehärtete Platten das benutzerfreundlichste Format. Um diese herzustellen, prepregt Mallinda die gewünschte Faser und härtet sie anschließend sofort zu einem Plattenprodukt aus. Diese Platte kann leicht bei Raumtemperatur transportiert und gelagert werden, ist unbegrenzt haltbar und kann schnell wieder erwärmt werden, um sie zum Formen in die endgültige Form zu erweichen. „In-Mold-Zeiten während dieses Umformprozesses sind sehr schnell“, sagt Taynton. „Außerdem haben wir eine gute interlaminare Verbindung unseres Materials gezeigt. Es haftet auch sehr gut an Epoxid.“ Taynton berichtet, dass Mallindas Harz eine ähnliche Oberflächenenergie wie Epoxid hat und daher mit den meisten Fasern kompatibel ist, die für die Verwendung mit Epoxiden bemessen sind.

Ebenfalls in den Werken von Mallinda sind Harzsorten, die mit Pultrusion, Resin Transfer Moulding (RTM) und UD-Bändern kompatibel sind. Ein feuer-, rauch- und toxisch (FST)-kompatibles Harz wird ebenfalls entwickelt. Darüber hinaus werden die Harze für die Verwendung mit Aramidfasern und ultrahochmolekularen Polyethylenfasern (UHMWPE) bewertet. Auch Schweißen und Reparaturfähigkeit werden geprüft, sagt Taynton.

Markteinführung

Taynton behauptet, dass sie sich, als er und Kaffer Mallinda gründeten, zunächst auf die Entwicklung eines wiederverarbeitbaren Kunststoffs konzentrierten, der mit Standardverfahren zur Herstellung von Verbundwerkstoffen schnell aushärtete. In den letzten Jahren sagt er jedoch:„Die treibende Kraft für dieses Produkt war die Kreislaufwirtschaft. Recycling ist vor allem in der EU unverzichtbar geworden, und unser Material ist dafür gut geeignet.“

Wie auch immer es verwendet wird, um dieses Produkt auf den Markt zu bringen, erfordert natürlich die Entwicklung von Produktionskapazitäten im industriellen Maßstab. Mallinda baut an seinem Standort in Denver Kapazitäten aus, um jeweils 1 US-Tonne seiner Vitrimax T60- und T130-Produkte zu produzieren. Material aus diesen Linien wird für Kundenversuche und Validierungsprogramme verwendet.

Die Großserienfertigung werde auf Lohnbasis von Industriepartnern abgewickelt, die laut Taynton besser für die Aufgabe gerüstet seien. Mallinda wird die Produktentwicklung und den Vertrieb übernehmen. Mallinda beschäftigt derzeit acht Mitarbeiter, aber Taynton erwartet, dass diese Zahl auf 12-15 steigen wird, nachdem das Unternehmen die nächste Finanzierungsrunde abgeschlossen hat.

Harz

- Die Zukunft des Live-TV

- Thermoplastische vs. duroplastische Materialien:Was ist der Unterschied?

- Der 555 IC

- Die quadratische Formel

- Die Entwicklung moderner Kunststoffe

- Geschichte der Schraube

- Vespel®:Das Luft- und Raumfahrtmaterial

- Was ist die Kreislaufwirtschaft?

- Polyesterharze:Die Grundlagen

- Funktionsweise des CMC-Prozesses