Überbrückung der Lücke zwischen CFK und CMC

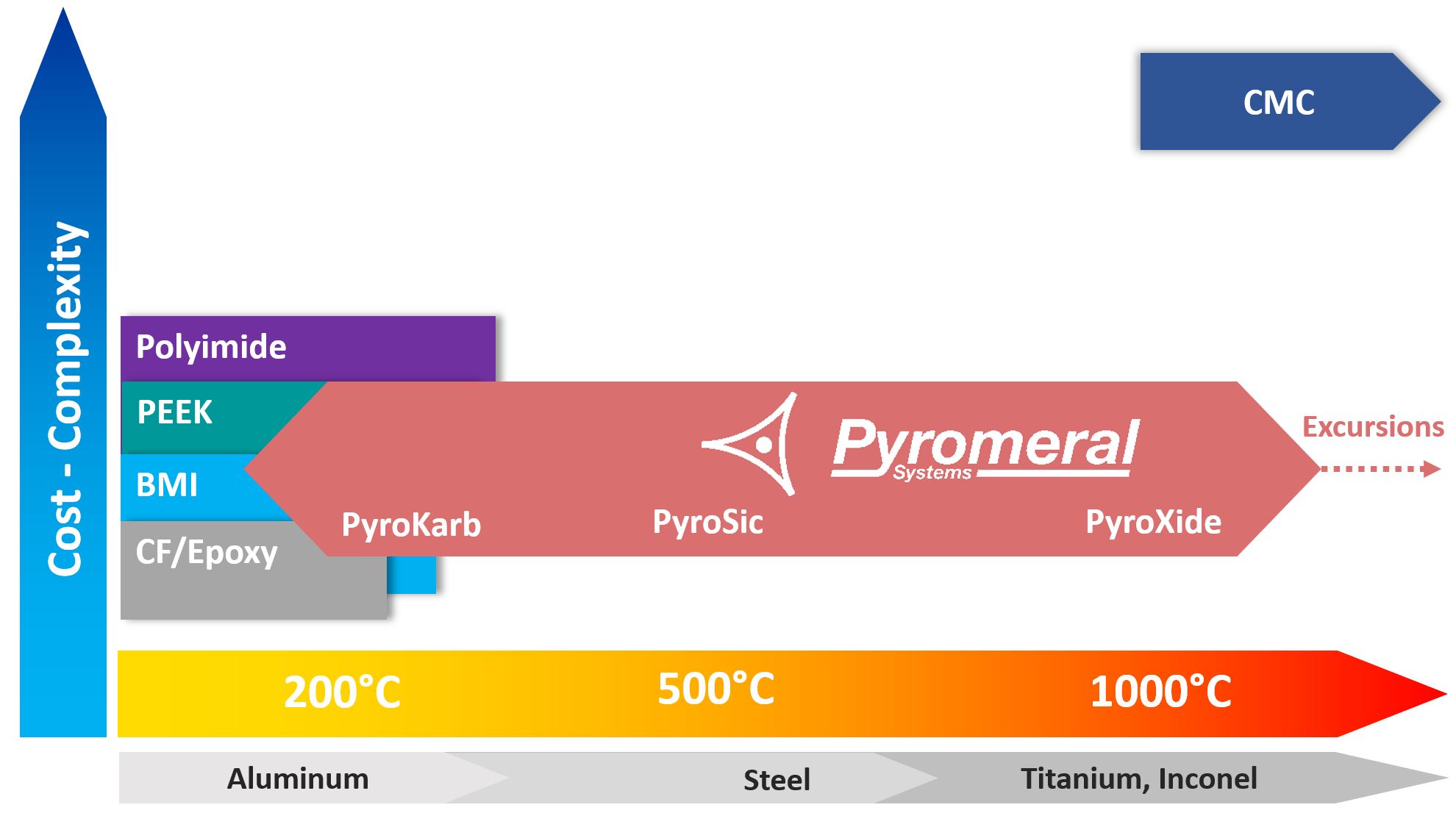

Materialien, die Hochleistungsstrukturen bei Betriebstemperaturen über 500°F/230°C ermöglichen, sind begrenzt. Zur Wahl stehen grundsätzlich Metalle wie Titan und Legierungen wie Inconel, Polyimide (PI) oder Ceramic Matrix Composites (CMC). All dies ist deutlich teurer als herkömmliche Verbundwerkstoffe aus kohlenstofffaserverstärktem Polymer (CFK), aber CMC haben aufgrund ihrer geringen Dichte – etwa ein Drittel der von Inconel und die Hälfte der von Titan – an Interesse gewonnen. Der Nachteil von CMC waren die langen Bearbeitungszeiten, die für die Herstellung von Teilen erforderlich waren – knapp 30 Tage, so ein Artikel vom April 2019 im American Ceramic Society Bulletin .

Pyromeral (Barbery, Frankreich) hat jedoch eine Produktfamilie entwickelt, die diese Lücke schließt und eine Leistung von bis zu 1.500 °C bei einer Verarbeitung bietet, die eher CFK ähnelt und Teile in etwa einer Woche produziert. „Wir haben eine neuartige Chemie entwickelt, die fortschrittliche Glaskeramik-Matrizen ermöglicht, die mit Endlosfasern verstärkt sind, ohne den langwierigen Schmelzinfiltrationsschritt“, erklärt Guillaume Jandin, Vertriebs- und Marketingleiter von Pyromeral. Das Unternehmen bietet PyroKarb-, PyroSic- und PyroXide-Materialien an, die mit hochmoduligen Kohlenstoff-, Siliziumkarbid- bzw. Aluminiumoxidfasern verstärkt sind, typischerweise in Form von zwei mal zwei Köpergeweben, was zu Verbundwerkstoffen mit einem Faservolumenanteil (FVF) von 50 führt %.

Thermische Leistungsfaktoren

Jandin erklärt, dass, während alle drei Pyromeral-Materialien über 1000°C für weniger als 1 Stunde arbeiten können, PyroKarb einen Langzeitservice (weniger als 1.000 Stunden) bei 200°C und bis zu 100 Stunden bei 500°C bietet. PyroSic bietet einen Langzeitbetrieb bei 500°C und bis zu 100 Stunden bei 800°C. PyroXide bietet kurze Betriebszeiten bis zu 1.500 °C, die der Leistung von Ox-Ox CMC sehr nahe kommen, jedoch zu geringeren Kosten.

„Die thermische Leistung in tatsächlichen Teilen hängt von vielen Faktoren ab“, sagt Jandin. „Dazu gehören die Art der Wärme (strahlend, konvektiv), ob ein Luftstrom zur Kühlung einiger Bereiche des Teils vorhanden ist und auch welche strukturellen Eigenschaften erforderlich sind – zum Beispiel ein nicht struktureller Hitzeschild oder ein semi-strukturelles Teil. Entscheidend ist auch, ob die Materialien bei hoher Dauertemperatur oder kurzzeitigen Blitzen funktionieren“, fügt er hinzu. „PyroSic und PyroKarb funktionieren gut mit letzterem, wie zum Beispiel wiederholte Zyklen von 1000°C für eine Zehntelsekunde, abkühlen und dann wiederholen. Ihr niedriger thermischer Ausdehnungskoeffizient (CTE) von ungefähr 3,10 -6 µm/m/K ist ein Vorteil gegenüber Metallen, die zu einem WAK von mehr als 10,10 -6 . neigen µm/m/K. Diese Arten von Metallen unterliegen Spannungen, um schnelle thermische Zyklen bei hohen Temperaturen zu bewältigen, und werden aufgrund von Ermüdung abgebaut, während dies bei unseren Materialien nicht der Fall ist.“

CFK-ähnliche Verarbeitung, Hochtemperaturanwendungen

„Wir haben unsere Matrixmaterialien so erfunden, dass sie bei Raumtemperatur flüssig sind, und verwenden Imprägniermaschinen, um Prepreg herzustellen“, bemerkt Jandin. Die Prepregs werden auf CF/Epoxid-Werkzeuge gelegt. „Wir arbeiten nicht mit Metallwerkzeugen, weil unsere Matrix alkalisch ist und reagieren könnte“, fügt er hinzu. „Der nächste Schritt ist die Autoklavenverdichtung bei 100 °C und 6 bar für etwa 12 Stunden.“ Die Teile werden entformt und durchlaufen dann freistehend einen zweistufigen thermischen Prozess bei 500-1.000 °C, der die Keramisierung der Matrix vervollständigt und zu Strukturbauteilen führt.

Pyromeral war in Formel-1-Rennwagen schon früh erfolgreich. „Unsere Materialien werden in Hitzeschilden um Motoren und auch um Bremsen herum verwendet, die Temperaturen von 500-700°C erreichen“, sagt Jandin. „Während der F1-Saison 2012-13 hat jedes Auto außer Sauber unsere Materialien für Teile verwendet, um die Motorabgase (800°C) abzuleiten. Diese Strukturen widerstanden auch Vibrationen von sowohl dem Auspuff als auch dem Chassis. Wir haben jetzt Komponenten für jedes Auto, das in der Formel 1 fährt.“

„Außerdem können wir eine Hochleistungsisolierung in unsere Materialien integrieren, um Stürzen von 700°C bei einer Dicke von 6 Millimetern standzuhalten“, fährt er fort. „Wir stellen zum Beispiel Komponenten her, die es einem F1-Rennwagen-Getriebe aus CF/Epoxid ermöglichen, das unter 180 °C bleiben muss, bei 900-950 °C innerhalb von 20 Millimetern vom Turbolader entfernt zu sitzen.“ Andere Anwendungen umfassen einen PyroXide-Hitzeschild, der für die Ariane 5 . geeignet ist Trägerrakete und Teile für die Ariane 6 , sowie PyroSic-Abgasauslässe für große unbemannte Luftfahrzeuge (UAVs).

Pyromeral hat sich mit Composite Resources (Rock Hill, S.C., USA) zusammengetan, um seinen Markt in den USA zu erweitern (siehe „Der Aufbau einer Nische für die Herstellung von Verbundwerkstoffen“). Die Unternehmen sind ähnlich groß und haben eine lange Geschichte im Rennsport. „Unsere Erfahrung in der Konstruktion und Herstellung von Teilen ergänzt den Fokus von Pyromeral auf Chemie und Materialleistung“, sagt Melvil Clauson, Business Development Director bei Composite Resources.

Die beiden Unternehmen arbeiten daran, die Kundenforderungen nach noch höherer Temperaturbeständigkeit zu erfüllen und die hohe Hochfrequenz(HF)-Transparenz von PyroXide für den Einsatz in Radomen und Antennen zu charakterisieren. „Wir sehen Interesse an Überschallflugzeugen und sehr breit angelegten Verteidigungsanwendungen außerhalb der Air Force sowie an kommerziellen Düsentriebwerken“, bemerkt Clauson.

„Pyromeralprodukte sind auch zukunftsweisend“, sagt Clauson, „weil sie keine erdölbasierten Stoffe enthalten – nur Wasser als Lösungsmittel. Die anderen Bestandteile sind Mineralien, die es uns ermöglichen, Altteile zu Pulver zu verarbeiten, das in anderen Anwendungen wiederverwendet werden kann.“

Harz

- Was ist der Unterschied zwischen Cloud und Virtualisierung?

- Was ist der Unterschied zwischen Sensor und Wandler?

- Überbrückung der Lücke zwischen Vertrieb und Produktion für ein nahtloses Workflow-Management

- Die Verbindung zwischen Zuverlässigkeit und Sicherheit

- Die Unterschiede zwischen Mexiko und US-Zollagenten

- Was ist der Unterschied zwischen Industrie 4.0 und Industrie 5.0?

- Der Unterschied zwischen Gleichstrom- und Wechselstrommotoren

- Industrielle Reibmaterialien:Der Unterschied zwischen Bremsbelägen und -backen

- Die Unterschiede zwischen G-Code und M-Code

- Der Unterschied zwischen Druck und Durchfluss