Wie können Sie die 3D-Druckerüberwachung nutzen, um die additive Fertigung zu skalieren?

Der Zugriff auf Echtzeitdaten von AM-Maschinen untermauert eine skalierbare und wiederholbare additive Produktion.

Durch die Gewinnung von Einblicken in die Maschinenleistung in Echtzeit können Unternehmen eine Reihe von Vorteilen nutzen, darunter optimierte Anlageneffizienz und Qualitätsverbesserungen.

In diesem Artikel werden weitere Vorteile sowie Herausforderungen der Überwachung von 3D-Druckern aufgezeigt und die effektivsten Ansätze zur Erfassung von Maschinendaten, die heute verfügbar sind, untersucht.

Die wichtigsten Ziele im AM-Betriebsmanagement sind die Steigerung von Durchsatz und Qualität bei gleichzeitiger Reduzierung von Ausschuss und Kosten.

Die automatische Erfassung von Daten direkt von Ihren Maschinen und die Nutzung der Informationen in Echtzeit zur Entscheidungsfindung ist der wichtigste Weg, mit dem Unternehmen diese Ziele erreichen.

Das Sammeln von Daten von Ihren AM-Geräten kann Ihnen helfen, sich ein besseres Bild davon zu machen, wie die Dinge in Ihrer Werkstatt funktionieren, wodurch Sie die Maschinenverfügbarkeit erhöhen und die Betriebsleistung verbessern können.

Eine der größten Herausforderungen dabei besteht darin, dass Unternehmen verschiedene Arten von AM-Maschinen verwenden, die normalerweise proprietäre Überwachungssoftware und Steuersysteme verwenden.

Aus diesem Grund ist es nicht möglich, verschiedene Maschinen einfach mit einem zentralen System zu verbinden. Dieser Mangel an Konnektivität führt zu isolierten Datensätzen und der Unfähigkeit, alle Daten schnell für Analysen und Erkenntnisse zusammenzuführen.

Die Hersteller von AM-Hardware ändern jedoch ihre Ansätze zur Maschinenkonnektivität. Hardwareunternehmen öffnen ihre Systeme für die Zwei-Wege-Konnektivität zwischen 3D-Druckern und Softwareanwendungen von Drittanbietern.

Derzeit werden AM-Maschinendaten am häufigsten über MTConnect und OPC-UA kommuniziert, Industriestandardprotokolle, die die schnelle Übertragung großer Datenmengen ermöglichen.

MTConnect eignet sich zwar gut zum Sammeln von Ausführungsdaten, dieser Standard unterstützt jedoch keine zusätzlichen Funktionen zum Senden und Empfangen von Druckerbefehlen und zur Fernüberwachung.

Alternativ arbeiten Hardwareunternehmen zunehmend mit Softwareanbietern zusammen, um Maschinenkonnektivität über offene APIs zu ermöglichen.

Es ist zwar großartig zu sehen, dass die Branche den Bedarf an Maschinenkonnektivität erkennt, aber die Frage, wie diese Fähigkeit voll ausgeschöpft werden kann, bleibt offen.

Diese Art von Transparenz auf hoher Ebene kann Aufschluss darüber geben, wie Sie Ihren AM-Betrieb verbessern können, jedoch nur, wenn die richtigen Tools und Prozesse vorhanden sind, um sicherzustellen, dass die Daten genau und automatisch erfasst werden.

Die Software des Additive Manufacturing Execution Systems (MES) ist hier der Schlüssel.

Selbst auf seiner grundlegendsten Ebene erfüllt MES eine Kernfunktion innerhalb von AM-Einrichtungen, indem es Maschinen, Projekte, Materialien und Mitarbeiter koordiniert, um Fertigungsvorgänge auszuführen.

Additives MES hilft, Maschinendaten digital zu erfassen, zu bearbeiten und zu teilen, um den richtigen Personen zur richtigen Zeit die richtigen Informationen bereitzustellen, die Berichterstattung zu vereinfachen und die Entscheidungsfindung zu verbessern.

Um das Beste aus der additiven Fertigung herauszuholen, möchten Sie, dass Ihre AM-Einrichtung sich von der manuellen Eingabe von Informationen zu Prozessen durch Maschinen und Maschinen mit der Fähigkeit, Daten automatisch an das MES zu melden, verlagert.

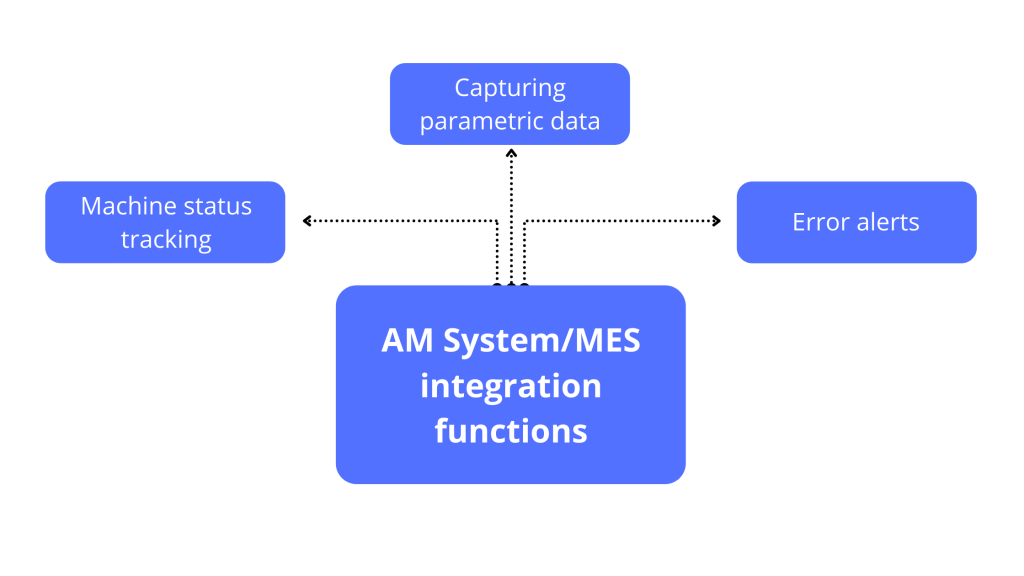

Die Integration zwischen MES und Ihren additiven Fertigungsanlagen kann die folgenden Funktionen bieten:

Diese Methode ist genauer, als wenn Bediener den Status manuell überprüfen lassen. Die manuelle Statusverfolgung ist zeitaufwendig, fehleranfällig und vom Gedächtnis der Bediener abhängig.

In einer typischen Situation, wenn eine Maschine unerwartet offline geht, wäre die erste Reaktion Ihrer Mitarbeiter, sie wieder in Betrieb zu nehmen. Erst nachdem jemand das Gerät repariert hat, wird normalerweise die Zeit und die Dauer des Ausfalls eingetragen.

Die Maschinenstatuserkennung erfasst auch Daten darüber, wann Maschinen im Leerlauf sind, da sie nicht am aktuellen Prozess beteiligt sind. Kontinuierliche Berichte zu diesen Daten helfen Ihnen, sich ein besseres Bild davon zu machen, wie Ihre AM-Einrichtung funktioniert und wo Sie Verbesserungen vornehmen können.

Die Verfolgung der Druckzeit ist auch eine wichtige Kennzahl, die Sie bei der Bewertung Ihrer Gesamtleistung berücksichtigen sollten. Die Maschinenintegration, die parametrische Daten abruft, ermöglicht es Ihnen, einen Echtzeitüberblick über die Qualität der von Ihnen hergestellten Produkte und die Effizienz Ihrer Prozesse zu behalten.

Der Empfang von Echtzeitwarnungen und die Verfolgung von Prozessanomalien können Ihnen helfen, das Problem schneller zu erkennen und zu beheben und ungeplante Ausfallzeiten zu vermeiden.

Die Funktionen von MES/Maschinen-Integrationen haben eine Reihe positiver Auswirkungen für Unternehmen, die additive Fertigung einsetzen. Werfen wir einen Blick auf die wichtigsten von ihnen.

1. Echtzeit-Einblick in die Maschinenleistung

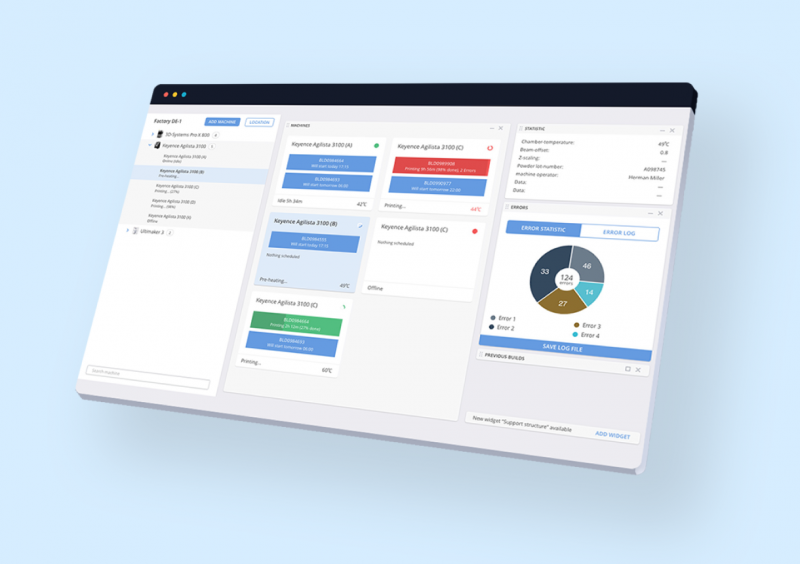

Wenn Sie den Status, die Betriebszeit und die Fehler der 3D-Drucker von MES verfolgen können, erhalten Sie genaue Informationen, die einen großen Einfluss auf die Berechnung der tatsächlichen Gesamtbetriebseffizienz Ihrer AM-Ausrüstung haben.

Ohne Maschinenüberwachung tappen Maschinenbediener und Produktionsleiter bei der Anlagenleistung in Echtzeit weitgehend im Dunkeln. Natürlich können sie den Drucker weiterhin manuell überprüfen, aber dies kann viel Zeit in Anspruch nehmen und die Produktivität einschränken, insbesondere wenn mehrere Maschinen gleichzeitig laufen.

Bei der Maschinenüberwachung durch MES wird diese Datenschleife zwischen Maschine, Produktionsmanagementsoftware und Maschinenbedienern nahtlos automatisiert, um Transparenz und Konnektivität im gesamten Produktionsworkflow zu gewährleisten.

Weitere Lektüre:EOS und AMFG geben Partnerschaft zur Ermöglichung der Maschinenkonnektivität für die additive Fertigung bekannt

2. Gesteigerte Produktivität

Durch den einfachen Zugriff auf Echtzeit-Maschinendaten über MES können Produktionsleiter die Planung von AM-Produktionsaufträgen verbessern.

Wenn Sie den Gerätestatus, die Druckzeit und den Durchsatz kennen, können Sie die Kapazität von AM-Maschinen genauer vorhersagen und planen. Mit diesem Wissen können Sie die Produktivität Ihrer AM-Einrichtung maximieren und letztendlich einen höheren ROI der AM-Investition erzielen.

Weiterführende Lektüre:Etablierung eines Business Case für das Manufacturing Execution System in AM

3. Effiziente Maschinenwartung

Mit Echtzeitwarnungen, die durch die Maschinenüberwachung aktiviert werden, kann Ihr Wartungsteam problemlos Benachrichtigungen erstellen, um die AM-Fertigung proaktiv zu überwachen.

Eine proaktive Überwachung kann Ihnen dabei helfen, den Wartungsbedarf basierend auf Echtzeit-Leistungsdaten vorherzusagen – anstatt sich auf das Durcheinander vorgegebener Wartungspläne zu verlassen, oft nachdem die Leistung der Maschine nachlässt.

Dieses sofortige Bewusstsein für Maschinenprobleme, Datenkonnektivität und Gerätezustand verhindert störende Geräteausfälle. Anstatt darauf zu warten, dass eine Maschine nicht mehr funktioniert und ein fehlerhaftes Teil produziert, kann die Wartung schnell auf ihre Echtzeitwarnungen zugreifen und diese analysieren, um potenzielle Ursachen zu identifizieren, Fehler zu beheben und das Problem zu beheben, bevor es zu Ausfallzeiten führt.

4. Rückverfolgbarkeit relevanter Qualitätsdaten

Die Maschinenüberwachung hilft Ihnen, Probleme und Ineffizienzen zu erkennen, und steigert die Produktqualität und Prozessinnovation.

Die Möglichkeit, relevante Produktionsparameter, wie die Druckzeit des Auftrags sowie die Druckergebnisse zu speichern, gibt dem Produktionsteam einen klaren Überblick darüber, welche Parameter zu den hochwertigsten Druckaufträgen geführt haben.

Durch die Analyse der gesammelten Daten kann das Team bewährte Produktionsstrategien entwickeln, die jedes Mal konsistente, qualitativ hochwertige Teile gewährleisten.

Maschinenkonnektivität und -transparenz befähigen Maschinenbediener und Produktionsmanager, die Produktions- und Wartungsprozesse zu innovieren.

Und da alle Menschen, Systeme und Vermögenswerte effizienter, vernetzter und informierter werden, sind sie besser positioniert, um das Wachstum der additiven Fertigung voranzutreiben und Ihre Investitionen in die Technologie zu maximieren. Erhalten Sie mehr Einblick in Ihre Maschinendaten mit dem additiven MES von AMFG

Warum benötigt meine AM-Einrichtung eine Maschinenüberwachung?

Maschinenüberwachung ist eine wesentliche Voraussetzung für AM-Einrichtungen, die Produktionsdaten sammeln, strukturieren und darauf reagieren möchten.

Weiterführende Informationen:3 Möglichkeiten, wie Konnektivität Ihre additiven Fertigungsabläufe verbessert Herausforderungen der Maschinenüberwachung in der additiven Fertigung

Die Maschinenüberwachung in der additiven Fertigung zu ermöglichen, ist jedoch keine einfache Aufgabe. Wie können Sie Maschinendaten für die additive Fertigung zentralisieren?

Um von der AM-Maschinenintegration zu profitieren, benötigen Unternehmen einen effektiven Ansatz zur Erfassung und Zentralisierung von Maschinendaten. Von dem Moment an, in dem die Maschine in Betrieb genommen wird, sollten ihre Daten Teil eines zentralisierten Systems sein, das hilft, ihre Leistung und ihren Status zu identifizieren. 3 kritische Funktionen der 3D-Drucker und MES-Integration

1. Maschinenstatus verfolgen

Die Verfolgung des Maschinenstatus durch MES ist entscheidend für den effizienten Betrieb Ihrer AM-Anlage. 2. Verarbeitungsparameter von Maschinen abrufen

Die Erfassung harter Messungen von Ihren AM-Geräten ist auch mit Maschinenintegration möglich. Daten wie die Gesamtzahl der Teile, die von einem 3D-Drucker kommen, können an das MES übermittelt und in Ihre OEE einbezogen werden.3. Während des Druckvorgangs auftretende Fehlermeldungen bereitstellen und protokollieren

Die MES-Plattform, die Daten von Ihren Maschinen sammelt, bietet Ihnen ein Dashboard, in dem Sie nicht nur den Status der Maschinen, sondern auch während des Drucks auftretende Fehler verfolgen können. Diese Daten werden im System protokolliert, sodass Sie für weitere Analysen einfach darauf zugreifen können. Die Vorteile der Verbindung und Überwachung Ihrer 3D-Drucker über MES

3D-Drucker-Konnektivität und MES:schnelle Erfolge und langfristige Ergebnisse

Wie wir gesehen haben, können die Vorteile der Integration der Maschinenüberwachung mit additivem MES über die Effizienzsteigerung der Anlagen hinausgehen.

3d Drucken

- Wie Automobilhersteller die Herausforderungen der additiven Fertigung durch Digitalisierung lösen können

- Wie können Konsumgütermarken ihre additiven Fertigungsabläufe transformieren?

- Wie können Luft- und Raumfahrtunternehmen die additive Fertigung mit MES auf die nächste Stufe heben?

- Wie können Sie mit additivem MES auf die additive Serienproduktion skalieren?

- Wie können MES- und Workflow-Software die Produktionsplanung für die additive Fertigung transformieren?

- Wie viele Realitäten können Sie in der industriellen Automatisierung haben?

- Wie können Sie das industrielle IoT bei der Überwachung von Öl- und Gasflotten nutzen?

- Konnektivität in der Fertigung:Wie kann sie verbessert werden?

- So nutzen Sie CAD vollständig im additiven Fertigungsprozess

- Additive Fertigungstechnologie und wie SDKs helfen können