Wie können MES- und Workflow-Software die Produktionsplanung für die additive Fertigung transformieren?

Dies ist Teil 2 unserer Serie über MES-Software. Entdecken Sie die restlichen Artikel dieser Serie:

Die Produktionsplanung ist das Herzstück jeder großartigen additiven Fertigungsstrategie. Mit den richtigen Produktionsmanagement- und Planungsprozessen können Hersteller AM erfolgreich in ihre umfassendere Fertigungsstrategie integrieren, einen vollständigen Einblick in ihre Abläufe gewinnen und die Effizienz deutlich steigern.

Dieser Artikel befasst sich mit der Bedeutung der Produktionsplanung für Additive, den allgemeinen Herausforderungen, denen sich Hersteller bei der Betriebsführung gegenübersehen, und wie Sie diese Herausforderungen mit MES-Software lösen und Ihre Erfolgschancen mit AM maximieren können.

Die erfolgreiche Herstellung zertifizierter AM-Teile erfordert eine sorgfältige Betrachtung des gesamten Produktionsprozesses. Es ist das Ergebnis einer hochintegrierten Abfolge von Schritten, die befolgt werden müssen, um das Endergebnis zu erzielen.

Eine fehlende Produktionsplanung bedeutet einen Mangel an Kontrolle über den Produktionsprozess. Dies erhöht die Wahrscheinlichkeit von Ineffizienzen im gesamten Workflow und das Fehlen wichtiger Engpässe im Prozess.

Die Produktionsplanung für AM ist Ihre Strategie für das Management des gesamten additiven Fertigungsprozesses. Es deckt die wichtigsten Phasen des AM-Produktionsprozesses ab, wie die Build-Vorbereitung, die Produktionsplanung und die Überwachung des Maschinenstatus.

Ein klarer Produktionsplanungsprozess bringt mehr Kontrolle über den Produktionsprozess selbst.

Produktionssteuerung bedeutet, dass Sie einen vollständigen Überblick über Ihren Betrieb haben und in Echtzeit auf Ereignisse reagieren können, unabhängig davon, wo sich Ihre Anlagen befinden. Diese Funktionen ermöglichen es Ihnen letztendlich, Ihre AM-Operationen im Laufe der Zeit zu skalieren.

Da Unternehmen AM in ihre Fertigungsabläufe integrieren möchten, ist es jetzt an der Zeit, darüber nachzudenken, wie Sie Ihre Produktionsmanagementprozesse optimieren können, um maximale Effizienz und Produktivität zu erzielen.

Es gibt jedoch eine Reihe potenzieller Fallstricke, denen Unternehmen bei der Festlegung einer klaren Planungsstrategie begegnen können. Im Folgenden sind acht der größten Herausforderungen aufgeführt, denen sich das Produktionsmanagement für AM gegenübersieht.

Herausforderung Nr. 1:Kein klares Verständnis der Kapazität

Die Definition vorhandener Produktionskapazitäten ist der Schlüssel zu einer effizienten Produktionsplanung.

Eine realistische Einschätzung der Produktionskapazität umfasst Faktoren wie die Verfügbarkeit von Maschinenzeit, die Flexibilität der verschiedenen Arten von AM-Systemen für unterschiedliche Aufgaben und die Verfügbarkeit von Fachkräften innerhalb der Anlage.

Viele AM-Hersteller haben jedoch Probleme bei der Kapazitätsplanung, nicht zuletzt, weil sie auf isolierte Daten angewiesen sind.

Die Verwendung unterschiedlicher, nicht verbundener Systeme bedeutet, dass Daten häufig manuell synchronisiert werden müssen, bevor darauf reagiert werden kann. Es fügt nicht nur Zeit hinzu, sondern macht Daten auch veraltet, bevor sie überhaupt verwendet werden können.

Ohne Echtzeit-Sichtbarkeit der Kapazität werden AM-Hersteller Schwierigkeiten haben, ihre aktuelle Kapazität vollständig zu verstehen, was zu ungenauen Prognosen des zukünftigen Kapazitätsbedarfs führt.

Herausforderung 2:Verwendung ungeeigneter und veralteter Technologien zur Planung der Produktion

Neben der Kapazitätsplanung gibt es auch Herausforderungen bei der Planung der Produktionsaktivitäten der AM-Fabrik. AM-Hersteller haben oft Schwierigkeiten, den Durchsatz zu erhöhen und die minutengenauen Aktivitäten in der AM-Fertigung zu planen.

Viele AM-Hersteller versuchen, die Produktionsplanung und -planung mit Legacy-Systemen oder Datenmanipulationstools durchzuführen, die für diese Aufgabe schlecht ausgestattet sind.

Ihr ERP-System kann beispielsweise Planungsmodule für die Produktionsplanung und die Materialbedarfsplanung enthalten. Keines dieser Planungssysteme war jedoch dafür ausgelegt, die AM-Produktion zu planen.

Ohne das richtige Werkzeug für den Job kann es schwierig sein, einen genauen Zeitplan zu erstellen, der die unerwarteten Prioritäten und Änderungen berücksichtigt, die auftreten können.

Herausforderung 3:Ein manueller Job-Tracking-Prozess

Veraltete manuelle Auftragsblätter sind im Vergleich zu automatisierten Auftragsblättern in einem Softwaresystem sehr ineffizient.

Gedruckte Auftragsblätter gehen oft verloren, wenn Techniker sie einander übergeben, was zu Verzögerungen führt. Darüber hinaus bietet dieser Prozess keinen Einblick in die laufende Arbeit, ohne physisch in der Werkstatt zu sein.

Herausforderung #4:3D-Druck-Builds für die Produktion vorbereiten

Die Bearbeitung einer Vielzahl von Aufträgen vieler Kunden erhöht die Komplexität der Produktionsplanung.

Die Aufträge müssen in der Regel mit unterschiedlichen Materialien und 3D-Druck-Technologien produziert werden, das heißt zunächst gruppiert werden.

Papierbasierte oder nicht verbundene Systeme schränken Ihre Möglichkeiten ein, Bestellungen zu gruppieren und effizient zu planen. Sie liefern auch keine Echtzeitinformationen und infolgedessen können Sie Ihre Zeit oder Kapazität nicht voll ausschöpfen.

Herausforderung Nr. 5:Mangelnde Datentransparenz

Daten sind das Herzstück jeder AM-Produktion.

„Bei all den verschiedenen Material- und Nachbearbeitungsoptionen kann die additive Fertigung leicht komplex werden “, erklärt Timm Kragl, Senior Consultant der Phanos GmbH.

„Für Unternehmen stellt sich dann die Frage, wie können wir bei diesen komplexen Arbeitsabläufen und großen Datenmengen den Überblick behalten? ”

Dies ist eine Schlüsselfrage, da in jeder AM-Einrichtung in jeder Produktionsphase Daten generiert werden – kontinuierlich.

Dies beinhaltet:

Herausforderung #6:Wiederholbarkeit sicherstellen

Qualität hat bei AM einen hohen Stellenwert.

Insbesondere für die Serienfertigung muss die additive Fertigung die gleichen Standards wie traditionelle Fertigungsverfahren einhalten können.

Um dies zu erreichen, sind wiederholbare und konsistente Produktionsschritte erforderlich, um sicherzustellen, dass jedes Teil die gleichen Anforderungen erfüllt.

Daher ist die Dokumentation der genauen Prozessschritte entscheidend, um jedes Mal das gleiche, qualitativ hochwertige Teil zu produzieren.

Ohne ein System, das dies verfolgt, ist es praktisch unmöglich, die Produktionswiederholbarkeit zu gewährleisten.

Herausforderung #7:Betriebsrückverfolgbarkeit

Wer hat diese Änderung an einer CAD-Datei vorgenommen? Wurde dieses Teil schon geprüft? Aus welcher Materialcharge wurde dieses Bauteil hergestellt?

Diese (und andere) Fragen können nur beantwortet werden, wenn eine durchgängige Rückverfolgbarkeit in Ihrem gesamten Betrieb gegeben ist.

Rückverfolgbarkeit bedeutet, dass Sie jeden Schritt Ihrer AM-Workflows verfolgen können, zusammen mit den Produktionsschritten, die in jeder Phase durchgeführt werden müssen.

Darüber hinaus bedeutet Rückverfolgbarkeit, genau zu wissen, welche Aktion zu welchem Zeitpunkt durchgeführt wurde, und gibt Ihnen einen tiefen Einblick in potenzielle Engpässe in Ihrem Betrieb.

Dieses Wissen ist der Schlüssel zum Verständnis und zur Optimierung der Leistung Ihres Betriebs.

Dennoch ist es eine unglaubliche Herausforderung, die Rückverfolgbarkeit zu erreichen, insbesondere wenn Sie mehrere Produktionsstandorte betreiben.

„Unternehmen müssen Informationen darüber haben, was bestellt wurde, von wem und in welchem Zeitraum, sowie die verschiedenen Schritte, die für die Produktion erforderlich sind, wie geplant werden usw.“, erklärt AM-Berater Timm Kragl.

Zwei der größten Hindernisse für die Rückverfolgbarkeit sind getrennte Systeme und manuelle Prozesse, die keinen Echtzeitzugriff auf Daten ermöglichen.

Entscheidend ist, dass es Ihnen aufgrund mangelnder Rückverfolgbarkeit praktisch unmöglich ist, Ihre Betriebsabläufe effektiv zu skalieren.

Herausforderung Nr. 8:Lieferanten verwalten und koordinieren

26 % der OEMs lagern laut EY zumindest einen Teil ihrer 3D-Druckproduktion an ihre Zulieferer aus.

Outsourcing bietet Herstellern die Möglichkeit, AM-Aufträge zu erledigen, die nicht intern erledigt werden können. Es macht auch die On-Demand-Fertigung – das Konzept der Produktion von Produkten nach Bedarf, in der Nähe oder zum Zeitpunkt des Bedarfs – Realität. Dies hat den zusätzlichen Vorteil, dass die Ausfallzeiten in der Fabrik reduziert und die betriebliche Effizienz gesteigert werden.

Daher muss die AM-Produktionsplanung für die meisten Hersteller die Verwaltung der Auslagerung bestimmter Aufträge an Drittanbieter umfassen.

Dies bedeutet, dass OEMs in der Lage sein müssen, Operationen nicht nur intern, sondern auch extern über ihre Lieferketten hinweg zu verwalten und auszuführen.

Outsourcing erfordert ein hohes Maß an Koordination und Integration, um sicherzustellen, dass ein Produkt mit den richtigen Spezifikationen zum richtigen Zeitpunkt geliefert wird.

Für OEMs und Zulieferer gleichermaßen bedeutet dies, zu wissen, was ausgelagert werden muss – und an wen – und sicherzustellen, dass die wichtigsten Interessengruppen jederzeit auf dem Laufenden gehalten werden.

Dieses Maß an Koordination ist eine Herausforderung, wenn, wie bei den meisten Herstellern, kein zentrales System vorhanden ist, um die Kommunikation zwischen OEMs und ihren Zulieferern zu erleichtern.

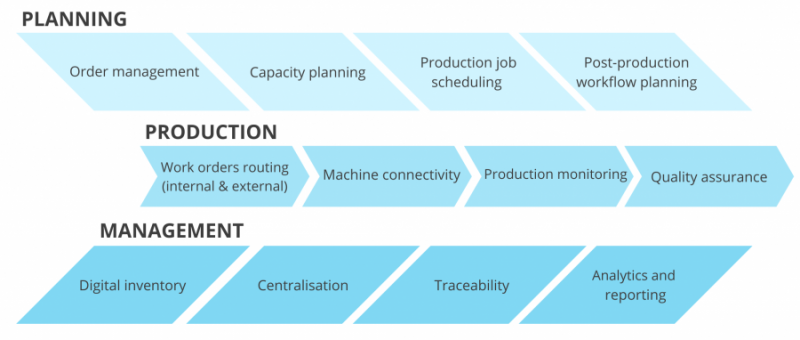

Additive MES-Software ist eine Workflow-Software, die Herstellern bei der Verwaltung ihrer AM-Operationen hilft, indem sie eine bessere Rückverfolgbarkeit, bessere Dateneinblicke und Best-Practice-Prozesse in ihren gesamten AM-Workflows ermöglicht.

Aber wie können Sie mit MES- und Workflow-Software Ihre Produktionsmanagementprozesse verbessern?

Additive MES-Software bietet Herstellern ein zuverlässiges Werkzeug zur Planung und Priorisierung von AM-Produktionsaufträgen.

Wenn Bestellungen eingehen, können Manager der additiven Produktion mit Workflow-Software Bestellungen einfach nach Produktionstechnologie, Materialbedarf und Prioritätsstufen gruppieren. Die gruppierten Aufträge erstellen Produktionschargen, die oft als Builds bezeichnet werden.

In fortschrittlichen Workflow-Management-Lösungen gibt es auch eine Funktion, mit der Aufträge nur dann Build-Jobs zugewiesen werden können, wenn sie die Anforderungen dieses Builds erfüllen. Dies bedeutet, dass Planer beispielsweise nicht in der Lage sein werden, in PA 12 zu produzierende Teile mit PA 11 zu einem Build hinzuzufügen. Diese Funktion hilft letztendlich, potenziell kostspielige Fehler und Nacharbeiten zu vermeiden und die Planung noch weiter zu rationalisieren.

Imbiss: Verwenden Sie MES- und Workflow-Software, um die Build-Vorbereitung zu automatisieren und eine genaue Planung sicherzustellen.

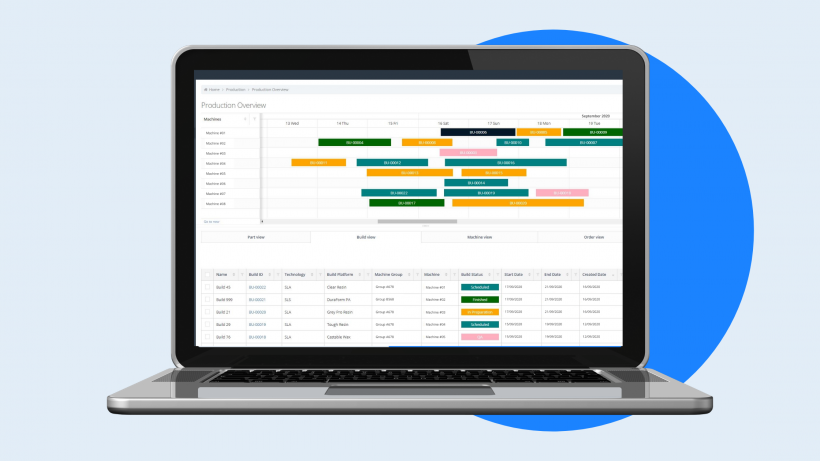

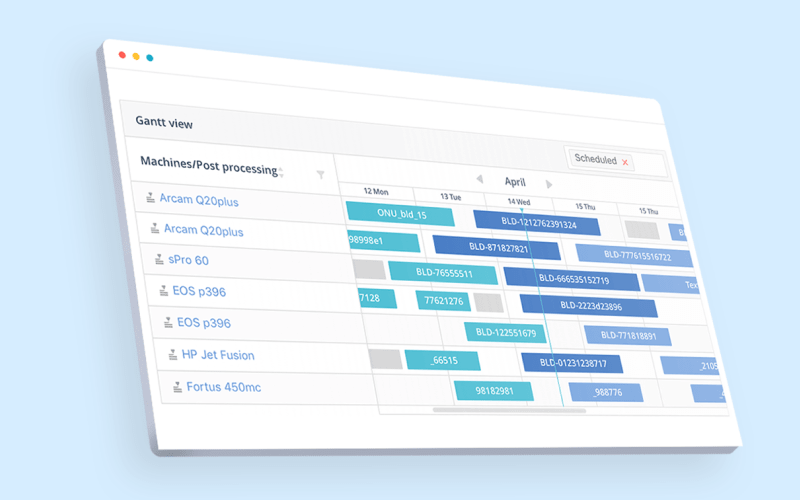

Das Gantt-Diagramm liefert die für die Produktionsplanung relevanten Informationen auf einen Blick. Im Gantt-Diagramm von AMFG können Sie beispielsweise Folgendes sehen:

Klar definierte Termine und Fristen ermöglichen Ihren Mitarbeitern, ihre Arbeit zu priorisieren und Fristen einzuhalten. Darüber hinaus hilft die Anzeige eines aktuellen AM-Auftragsplans, alle (Teams und Kunden) über den Fortschritt auf dem Laufenden zu halten.

Darüber hinaus können Sie mit Gantt-Diagrammen die Zeitleiste eines Projekts anzeigen, auf der Sie leicht sehen können, wie und wo die AM-Systeme verwendet werden. Wenn Maschinen richtig verwaltet werden, ist es wahrscheinlicher, dass AM-Aufträge innerhalb des Budgets und der Fristen abgeschlossen werden.

Imbiss: Verwenden Sie MES- und Workflow-Software, um die Produktionstransparenz zu verbessern und die Kapazität besser zu verstehen.

Wie wir gesehen haben, sind Daten für die additive Fertigung von entscheidender Bedeutung.

Grundsätzlich bietet MES- und Workflow-Software eine Grundlage, auf der OEMs Daten über den gesamten AM-Produktionsprozess hinweg verfolgen und analysieren können, einschließlich der Nachbearbeitung und des Qualitätsmanagements.

Darüber hinaus kann auf historische Daten zugegriffen werden, um wichtige Erkenntnisse zu liefern und Prozesse zu optimieren.

KPI-Tracking, -Berichte und -Analysen sind eine weitere Möglichkeit, mit der Hersteller MES-Software nutzen können, um tiefer in die Schlüsselfaktoren einzutauchen, die die Produktivität antreiben.

Die Verwaltung dieser Prozesse durch eine digitale Plattform bietet einen nahtlosen digitalen Thread und erhöht die betriebliche Effizienz und Rückverfolgbarkeit.

Imbiss: Nutzen Sie die Datenerkenntnisse der MES-Software, um einen wiederholbaren AM-Produktionsprozess zu erlernen, zu skalieren und aufzubauen.

Für Hersteller, die AM zur Herstellung von Endteilen nutzen möchten, sind Wiederholbarkeit und Vorhersehbarkeit von entscheidender Bedeutung.

Wie wir gesehen haben, ist es für die Serienproduktion entscheidend, dass jedes Mal das gleiche Teil produziert wird und die Qualitätsstandards konsequent eingehalten werden.

Dafür ist ein wiederholbarer Workflow-Management-Prozess, der Vorhersehbarkeit gewährleistet, von entscheidender Bedeutung. Schlüsselkriterien hierfür sind:

Zum Beispiel können die Parameter, die für ein bestimmtes zu produzierendes Teil benötigt werden, vom System verfolgt und wieder aufgerufen werden, falls das gleiche Teil produziert werden muss. Dies wiederum kann mit den Verwaltungsschritten der Nachbearbeitung verknüpft werden, die unmittelbar nach der Produktion durchgeführt werden müssen.

Bonus:Prototyping-Produktion einfacher verwalten

Im Prototypenbau produzieren Sie in der Regel ein hohes Volumen an Einzelstücken.

Hier besteht die Herausforderung nicht in der Wiederholbarkeit, sondern in der Verwaltung einer großen Anzahl von Anfragen für Ihre Produktentwicklung und andere Teams.

Herkömmliche Managementmethoden wie E-Mail und Tabellenkalkulation stören den Produktionsplanungsprozess in der Regel, da sie nicht in den breiteren AM-Workflow integriert sind. MES-Software kann dies lösen.

Imbiss: Etablieren Sie mit MES- und Workflow-Software klare, standardisierte Prozessschritte, die die Wiederholbarkeit und Planbarkeit der Produktion sicherstellen.

MES-Software hilft, die interne Rückverfolgbarkeit von Dateien, Teilen und Prozessen aufrechtzuerhalten. Jedes Produkt oder jede Charge kann eine eigene Identifikationsnummer erhalten, der auch während des gesamten Herstellungsprozesses zusätzliche Informationen wie Abmessungen oder QS-Ergebnisse zugeordnet werden können.

AM-Workflow-Software bietet eine „Single Version of Truth“, die Unternehmen dabei unterstützt, ihre Qualitätsstandards zu erfüllen und Audit-Prüfungen durchzuführen.

Imbiss: Die Verwendung von Workflow-Software ermöglicht Ihnen eine vollständige Rückverfolgbarkeit Ihrer AM-Vorgänge.

Ein robustes MES-System ermöglicht es Ihnen, Lieferanten zu koordinieren und das Outsourcing auf einer einheitlichen Plattform zu verwalten.

Dies hat den Vorteil, dass Ihre Lieferanten und internen Stakeholder mit dem Echtzeitstatus bestimmter Aufgaben und Aktionen auf dem Laufenden bleiben.

Imbiss: Verwenden Sie MES-Software, um Ihre interne und externe Produktion zu verwalten und Ihre Lieferketten zu rationalisieren.

Doch so wie AM einen anderen Ansatz für das Design erfordert, bedeutet das Erreichen der oben genannten Ziele, traditionelle Ansätze für das Management der AM-Produktion zu überdenken.

Konkret bedeutet dies, Ihre internen Prozesse an die Anforderungen der AM-Produktion anzupassen und sicherzustellen, dass Workflow-Schritte integriert werden, um Effizienz, Transparenz und Produktivität zu erreichen.

Die Verwendung voneinander getrennter oder stark manueller Systeme ist eines der größten Hindernisse für die Produktionseffizienz und -kontrolle.

Letztendlich ist eine MES-Software, die Prozessschritte koordinieren, Rückverfolgbarkeit und datengesteuerte Erkenntnisse bietet, der Schlüssel zu einer soliden Produktionsmanagementstrategie – und ermöglicht es Ihnen, Ihren AM-Betrieb für die Zukunft zu skalieren.

Weitere Informationen zum Produktionsmanagement für die additive Fertigung

Wenn Sie mehr darüber erfahren möchten, wie Sie Ihren AM-Betrieb mit Software skalieren können, empfehlen wir Ihnen, unser neues Whitepaper Additive Manufacturing MES Software:The Essential Guide zu lesen.

Sie erhalten nicht nur mehr Einblicke in die Produktionsplanung für AM, sondern erfahren auch mehr darüber, wie Sie eine umfassende AM-Strategie entwickeln und wie Sie mit MES-Software Ihren AM-Betrieb skalieren und erweitern können.

Während die heutigen Hersteller ihre additiven Fertigungsabläufe vergrößern wollen, bemühen sich die Vorausdenkenden aktiv darum, einen Schlüsselbereich zu optimieren:die Produktionsplanung. Warum muss ich über die Produktionsplanung für meine AM-Anlage nachdenken?

"Wenn Sie nicht planen, planen Sie zu scheitern."― Benjamin Franklin Die 8 häufigsten Herausforderungen, denen sich Hersteller bei der Produktionsplanung für die additive Fertigung stellen müssen

40 % der Hersteller gaben an, die additive Fertigung intern eingeführt zu haben, laut einem Bericht von EY. Angesichts dieser steigenden Zahl war es für OEMs noch nie so wichtig, die Produktionsplanung als zentralen Bestandteil ihrer internen AM-Strategie zu betrachten.

Aufgrund der Menge an Daten, die während des gesamten Produktionsprozesses anfallen, ist es eine große Herausforderung, diese Daten zu verfolgen und für wichtige Entscheidungen zu nutzen. Wie Sie Ihre Herausforderungen im Produktionsmanagement mit additiver MES-Software lösen können

Trotz der Herausforderungen bei der Produktionsplanung für AM ist die gute Nachricht, dass die speziell für die additive Fertigung entwickelte MES-Software die notwendigen Werkzeuge bietet, um diese Herausforderungen zu lösen.

1. Optimieren Sie die Produktionsplanung2. Erhöhen Sie die Transparenz der Produktionsplanung

Sobald die Teile einem Build zugewiesen wurden, ermöglicht die MES-Software die Visualisierung aller geplanten Jobs in einem kalenderartigen Workflow-Diagramm, dem sogenannten Gantt-Diagramm.

3. Verwenden Sie die MES-Software, um einen datengesteuerten digitalen Thread zu erstellen

4. Wiederholbarkeit für die Serienproduktion sicherstellen

Workflow-Software kann die Parameter verfolgen, die zu früheren Erfolgen geführt haben, und Ihnen einen detaillierten Überblick über die optimalen Prozessschritte geben. 5. Erhalten Sie eine 360-Grad-Ansicht Ihres Betriebs

6. Lieferanten einfacher koordinieren und verwalten

Produktionsplanung neu denken mit additiver MES-Software

Additive Fertigung bietet Herstellern eine strategische Chance, einen Wettbewerbsvorteil zu entwickeln.

3d Drucken

- 5 Gründe für die Automatisierung Ihrer Postproduktionsplanung für die additive Fertigung

- 3YOURMIND vs AMFG:Welche additive MES-Software ist die richtige für mein Unternehmen?

- Wie können Konsumgütermarken ihre additiven Fertigungsabläufe transformieren?

- Wie können Luft- und Raumfahrtunternehmen die additive Fertigung mit MES auf die nächste Stufe heben?

- Aufbau eines Business Case für das Manufacturing Execution System in der additiven Fertigung

- Wie können Sie die 3D-Druckerüberwachung nutzen, um die additive Fertigung zu skalieren?

- Wie können Sie mit additivem MES auf die additive Serienproduktion skalieren?

- Wie kann MES-Software die Produktionsplanung für Ihr 3D-Druckdienstleistungsgeschäft transformieren?

- Überbrückung der Lücke zwischen Vertrieb und Produktion für ein nahtloses Workflow-Management

- Additive Fertigungstechnologie und wie SDKs helfen können