Metall-3D-Druck:Wo stehen wir heute?

Noch vor einem Jahrzehnt glaubten nur wenige, dass der Metall-3D-Druck jemals ein ernsthafter Konkurrent für die Serienproduktion sein könnte. Die Technologie hat sich jedoch insbesondere in den letzten Jahren rasant weiterentwickelt. Jetzt, da Metallteile in so weitreichenden Anwendungen wie Medizin, Automobil und Luft- und Raumfahrt verwendet werden, rüstet sich die Technologie für die Produktion.

Aber wo stehen wir heute?

Da der 3D-Metalldruckmarkt weiter wächst, ist es wichtig, mit der sich ständig ändernden Landschaft Schritt zu halten. Deshalb werfen wir heute einen Blick auf die Entwicklung des Metall-3D-Drucks – wie weit die Technologie gekommen ist, wo die Dinge derzeit liegen und was die Zukunft für diese innovative Technologie bereithält.

Schlüsselereignisse, die den Metall-3D-Druck geprägt haben

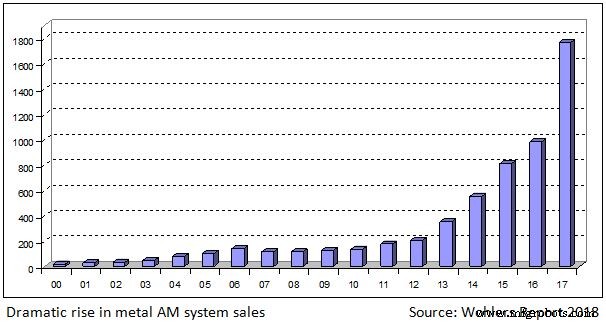

Seit den 1980er Jahren hat sich die Technologie- und Marktlandschaft für den Metall-3D-Druck erheblich weiterentwickelt. Während das Wachstum der Technologie in den frühen 2000er Jahren schrittweise erfolgte, hat sich die Landschaft in den letzten fünf Jahren verändert, da eine Reihe neuer Akteure auf den Markt gekommen sind.

Metall-AM-Systeme haben sich so weit entwickelt, dass sie nun mehr Materialien verarbeiten und ein breiteres Anwendungsspektrum ermöglichen.

Ein kurzer Überblick über einige der wichtigsten Ereignisse, die die Entwicklung der Technologie prägen:

- 1980er :Dr. Carl Deckard (University of Texas) patentiert eine selektive Lasersintertechnologie für Kunststoffe. Diese Erfindung wird den Weg für den Metall-3D-Druck ebnen.

- 1988 :Dr. Ely Sachs (MIT) entwickelt ein neues Binder-Jetting-Verfahren, das die Grundlage für das Metal Binder-Jetting werden soll. 1996 wurde Metal Binder Jetting an ExOne lizenziert.

- 1994 :EOS stellt seinen Prototypen der EOSINT M160 vor, der auf der Metall-Laser-Sinter-Technologie basiert. Im folgenden Jahr bringt das Unternehmen die Maschine EOSINT M250 auf den Markt, die als erste die Metall-Laser-Sinter-Technologie einsetzt.

- 1995 :Das Fraunhofer-Institut in Aachen meldet das erste Patent zum Laserschmelzen von Metallen an.

- 1998 :Optomec vermarktet sein Laser-Engineered Net Shaping (LENS)-Metallpulversystem, eine der Direct Energy Deposition-Technologien.

- 2000 :Die Electron Beam Melting (EBM)-Technologie ist von Arcam AB patentiert und lizenziert.

- 2002 :Arkham bringt die erste EBM-Maschine auf den Markt, die S12.

- 2004-2005 :EOS wechselt vom CO2-Laser, der in Kunststoffen SLS verwendet wird, auf einen Faserlaser, der besser zum Schmelzen von Metallen geeignet ist.

- 2017:Das US-amerikanische Startup Digital Alloys kündigt seine patentierte Joule-Methode für den Metall-3D-Druck an und schließt im folgenden Jahr eine Finanzierungsrunde der Serie B in Höhe von 12,9 Millionen US-Dollar ab.

- 2018:Nach dem Erfolg mit seinem Multi Jet Fusion-System für Polymere wirft HP mit dem Debüt seines Metal Jet 3D-Drucksystems für Metalle seinen Hut in den Ring des Metall-3D-Drucks. Im selben Jahr erschien derWohler’s Report gibt für 2017 ein Wachstum von 80 % bei Metall-AM-Systemen bekannt.

- 2019:Desktop Metal, das seine AM-Systeme Production, Shop und Studio Metal anbietet, schließt 160 Millionen US-Dollar in einer Serie-E-Investitionsrunde ab.

Die Entwicklung von AM-Metallsystemen

DMLS – der Ausgangspunkt

Die Ursprünge des direkten Metall-3D-Drucks lassen sich bis ins Jahr 1994 zurückverfolgen, als EOS erstmals seine Maschine EOSINT M250 vorstellte. Diese Maschine basierte auf der Direct Metal Laser Sintering (DMLS)-Technologie.

Damals funktionierte das DMLS-Sinterverfahren ähnlich wie das selektive Lasersintern für Kunststoffe, indem Metallpulver teilweise aufgeschmolzen und zu Metallteilen verschmolzen wurde.

Sintern ist jedoch nicht der effizienteste Weg, um vollständig dichte Metallteile zu formen.

Zwischen 2004 und 2005 führte EOS leistungsstärkere Faserlaser in seine Maschinen ein – und dies änderte das Spiel erheblich.

Obwohl der Begriff DMLS nun das Erbe des Sinterns bewahrt, Moderne DMLS-Maschinen sind in der Lage, Metallpulver vollständig zu schmelzen und Teile mit einer Dichte von über 99% zu liefern.

Ab 2019 bleiben DMLS und EBM die beiden am weitesten verbreiteten metallgenerativen Fertigungsverfahren.

Neue Maschinen

Dank der ständigen technologischen Verbesserungen und des verschärften Wettbewerbs auf dem Metall-3D-Druckmarkt werden Metall-AM-Systeme immer stärker für die Produktion optimiert.

Die letzten Jahre waren besonders spannend, da neue Produktionskonzepte für den Metall-3D-Druck entstanden sind.

Hauptakteure wie EOS, Concept Laser und 3D Systems haben alle kürzlich Lösungen auf den Markt gebracht, die ihre jeweiligen Visionen vom Metall-3D-Druck als Teil einer intelligenten Fabrik widerspiegeln.

Die meisten dieser Lösungen haben ähnliche Eigenschaften:Sie sind modular, konfigurierbar und bieten einen hohen Automatisierungsgrad, um die Effizienz zu maximieren und den manuellen Arbeitsaufwand zu reduzieren.

Da sich die Industrie in Richtung größerer Automatisierung und Flexibilität bewegt, können diese modularen Plattformen Herstellern die Möglichkeit bieten, die Technologie einfacher in ihre Produktionsprozesse zu integrieren und schneller zu skalieren.

Neue Spieler

Der Metall-3D-Druckmarkt ist ein wachsendes Betätigungsfeld mit über 20 Unternehmen, die Metall-AM-Systeme herstellen. Die Zahl neuer Anbieter, die auf den Markt kommen, wächst kontinuierlich, da Unternehmen versuchen, die Serienproduktion voranzutreiben.

Digitallegierungen und Joule-Druck

Ein Beispiel ist Digital Alloys, das seine proprietäre Joule-Drucktechnologie entwickelt hat, um Geschwindigkeits- und Kostenprobleme zu lösen.

Joule-Druck verwendet Metall in Drahtform, das normalerweise billiger ist als Metallpulver. Der Hochgeschwindigkeitsprozess wird durch ein geschlossenes System gesteuert, wobei der Metalldraht einem Präzisionsbewegungssystem zugeführt wird.

Die Technologie, die 2020 in den Handel kommen soll, verspricht mehr Prozesssicherheit, höhere Geschwindigkeiten und niedrige Rohstoffkosten. Die Kombination dieser Faktoren könnte dazu beitragen, die Gesamtproduktionskosten erheblich zu senken.

Metalljet von HP

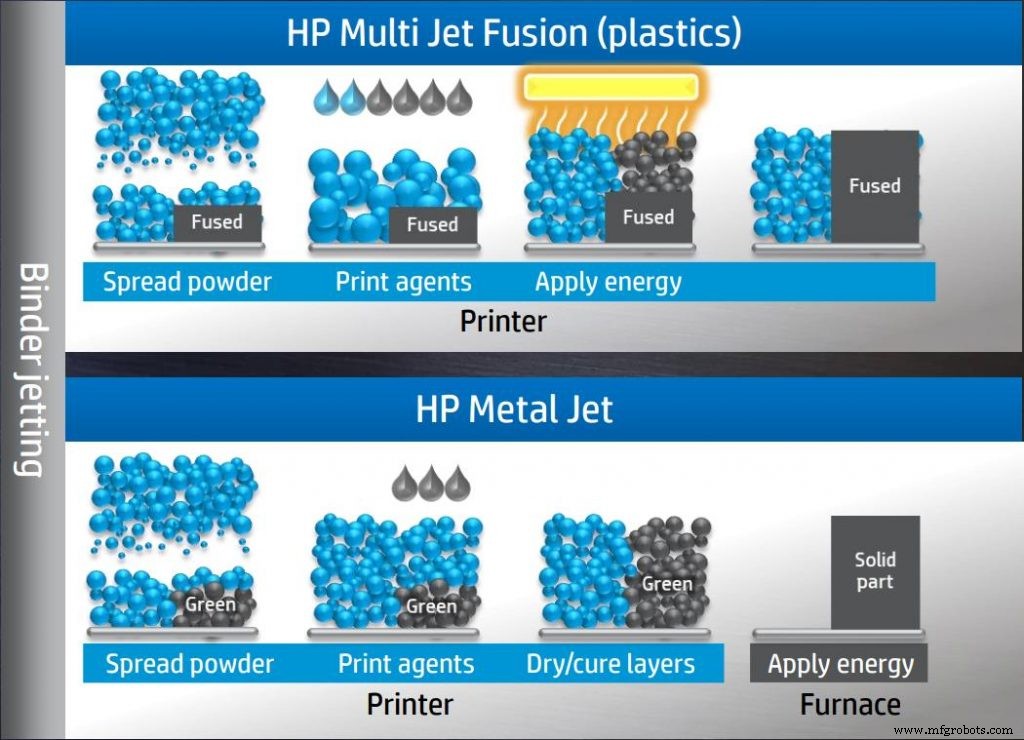

HP ist mit seiner Multi Jet Fusion-Technologie, die für Kunststoffe verwendet wird, erstmals in die 3D-Druckszene eingestiegen. 2018 machte das Unternehmen mit seinem Metal Jet-System seinen ersten Vorstoß in die Arena des Metall-3D-Drucks.

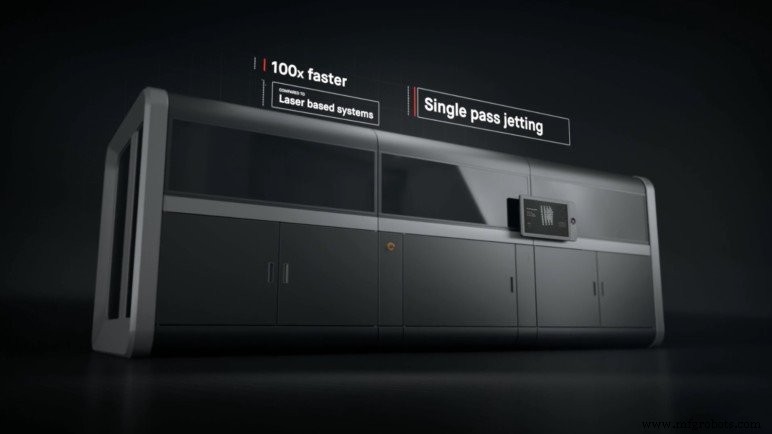

Das System basiert auf der Binder-Jetting-Technologie von HP und verwendet handelsübliche Metallspritzguss-(MIM)-Pulver, um die Kosten zu senken. Das ebenfalls für 2020 geplante System soll 50-mal schneller sein als vergleichbare Binder-Jetting- oder selektive Laserschmelzsysteme.

Desktop-Metall

Das 2015 gegründete US-Unternehmen wurde von Ely Sachs, dem Erfinder des Binder Jetting-Verfahrens, mitbegründet.

Mit dem Ziel, den 3D-Metalldruck als zugänglich wie möglich bietet Desktop Metal sein Studio-System, das auf kleine Produktionsserien ausgerichtet ist, sowie sein Produktionssystem, das auf den großformatigen 3D-Druck ausgerichtet ist. Vor kurzem führte das Unternehmen auch ein Shop-System ein, das für Maschinenwerkstätten entwickelt wurde.

Desktop Metal ist jetzt eines von einer Handvoll 3D-Druck-Startups, die den Status eines Einhorns mit einem Wert von rund 1,2 Milliarden US-Dollar erreicht haben.

Die lebhaften Aktivitäten im Bereich des Metall-3D-Drucks sind ein weiteres positives Zeichen dafür, dass sich die Technologie dem Traum von der seriellen AM-Produktion nähert.

Direkte Energiedeposition (DED)

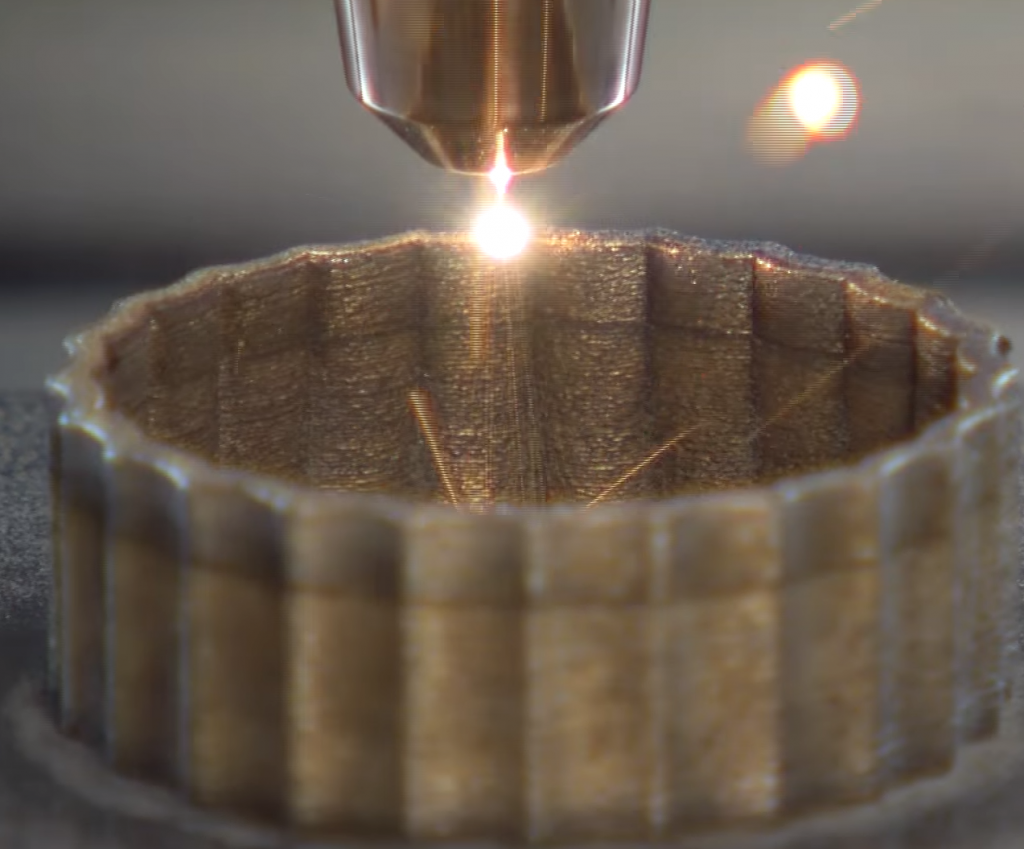

Eine weitere Technologie, die spannende Entwicklungen in die Welt des Metall-3D-Drucks bringt, ist Direct Energy Deposition (DED).

Die DED-Technologie stammt aus Schweißprozessen und verwendet einen Laserstrahl zum Schmelzen von Metallpulvern oder Draht, während sie durch eine Düse auf eine Bauplattform geschoben werden. Im Gegensatz zum Binder Jetting und Pulverbettverfahren eignet sich diese Technologie besonders für die Herstellung größerer Bauteile.

In der Vergangenheit wurde DED verwendet, um Komponenten durch Hinzufügen von Funktionen zu einem vorhandenen Teil zu reparieren. Jetzt ist es breiter für die Fertigung in Branchen wie Luft- und Raumfahrt und Verteidigung bis hin zu Öl und Gas geeignet.

Das norwegische Unternehmen Norsk Titanium beispielsweise verwendet seine proprietäre DED-Technologie (Rapid Plasma Deposition) zur Herstellung von FAA-zugelassenen Flugzeug-Titanteilen für Boeing 787 Dreamliner.

Hybridansatz

Eine Schlüsselentwicklung, die von der DED-Technologie vorangetrieben wird, ist die Hybridfertigung.

Bei dieser Art von Fertigungsprozess kann DED mit einem subtraktiven Verfahren wie dem Fräsen kombiniert werden, um Teile innerhalb einer einzigen Anlage herzustellen und zu veredeln.

Für viele Branchen könnte dieser Ansatz den Herstellungsprozess erheblich rationalisieren. Der Vorteil liegt auf der Hand:Anstatt ein Teil in 3D zu drucken und zur Veredelung in ein anderes Gerät zu transportieren, kann der gesamte Vorgang in einer einzigen Maschine erfolgen. Dieser Prozess reduziert die Zeit, die für die Herstellung und Nachbearbeitung jedes Teils benötigt wird.

Es gibt mittlerweile eine kleine Anzahl von Unternehmen, die Hybridlösungen anbieten, darunter Hybrid Manufacturing Technologies und Imperial Machine &Tool Co.

Ebenso mehrere Hersteller von spanenden Werkzeugmaschinen und CNC-Fräsen , wie DMG Mori und Mazak, bieten jetzt eine Form von AM-Fähigkeit.

Hybrid-Hardwarelösungen bleiben aufgrund des frühen Stands der Technologie begrenzt. Die Kombination von additiven und subtraktiven Operationen in einem System hat jedoch das Potenzial, die Art und Weise, wie Teile hergestellt werden, zu verändern.

Entwicklungen bei Materialien für den Metall-3D-Druck

Materialvielfalt erreichen

Die Entwicklung von Metallen für die additive Fertigung ist ein anspruchsvoller Prozess – die Entwicklung einer völlig neuen Metalllegierung kann bis zu 3 Jahre dauern.

Frühe Anwender des 3D-Metalldrucks bezogen Metallpulver aus Guss- und Schmiedemärkten. Diese sind jedoch nicht die ideale Wahl für die additive Fertigung, bei der spezielle Chemien und Mikrostrukturen erforderlich sind.

Im Zuge der Weiterentwicklung der Technologie haben Materialentwickler und Early Adopters, die mit den Technologien und Maschinen besser vertraut sind, damit begonnen, Metallwerkstoffe zu entwickeln, die für AM geeignet sind.

Mit dem Blick auf die Serienfertigung des Metall-3D-Drucks wird die Materialvielfalt eine immer größere Rolle spielen. Je mehr hochwertige Materialien zur Verfügung stehen, desto größer ist der Anwendungsbereich der Technologie.

3D-Druck anspruchsvoller Metalle

Die Entwicklung leistungsstarker Laser in DMLS-Systemen hat dazu geführt, dass mehr Materialien mit der Technologie bearbeitet werden können. Dazu gehören Metalle wie Edelstahl, Titan, Kobalt-Chrom und Inconel-Legierungen.

Allerdings eignen sich nicht alle Metalle problemlos für den 3D-Druck. Kupfer und Edelmetalle sind beispielsweise besonders schwierig zu drucken, zum Teil weil sie die von einem Laserstrahl aufgebrachte Wärme reflektieren.

Glücklicherweise gab es Schritte zur Entwicklung neuer Systeme, die in der Lage sind, solche Metalle in 3D zu drucken.

Auf der formnext 2018 zeigte TRUMPF seine grüne Lasertechnologie, mit der neben reinem Kupfer auch andere Edelmetalle bedruckt werden können.

Das Unternehmen ist der Ansicht, dass der 3D-Druck von reinem Kupfer eine alternative Methode zur Herstellung von leitfähigen Induktoren und Wärmetauschern sein kann, die insbesondere für die Elektronik- und Automobilindustrie nützlich sind.

In ähnlicher Weise Electron Beam Melting (EBM), ein Verfahren, bei dem ein Elektronenstrahl als Wärmequelle verwendet wird, wurde entwickelt, um hitzebeständige und rissanfällige Materialien wie Titanaluminid (TiAl) zu verarbeiten.

Dank an Aufgrund seiner einzigartigen Fähigkeit, extrem hohe Temperaturen zu erreichen, ist EBM angeblich die einzige kommerzielle AM-Lösung für die Herstellung von Titanaluminid-Teilen.

Materiallieferanten wechseln zu Metall AM

Trotz der Herausforderungen bei der Entwicklung von Metallpulvern und -legierungen, die für den 3D-Druck geeignet sind, wächst die Liste der Hersteller von Fertigungsmaterialien, die auf den Markt kommen möchten, stetig.

Unternehmen wie Carpenter Technology, Sandvik AB, voestalpine und Höganäs AB sind nur einige der bekannten Namen, die den Metall-3D-Druck als hochwertige und langfristige Chance identifiziert haben.

In den letzten zwei Jahren hat die Branche gesehen, wie diese Unternehmen in AM investierten und ihre Präsenz auf dem Metallpulvermarkt festigten.

Im Februar 2018 gab Sandvik, ein führender Anbieter von Metallpulvern, eine Investition von 25 Millionen US-Dollar in den Bau einer Metallpulver-Produktionsanlage in Schweden bekannt. Die neue Anlage wird Nickel- und Titanlegierungen produzieren.

Carpenter Technology hat seine Aktivitäten im Bereich Metall-AM mit einer Reihe von Investitionen in Unternehmen wie CalRAM, ein AM-Dienstleistungsunternehmen, und Puris, einen Hersteller von Titanpulvern, verstärkt.

2018 erwarb das Unternehmen LPW Technology, einen führenden Anbieter von Metallpulvern für DED- und Powder Bed Fusion-Technologien.

Als Schlüsselakteur bei der Entwicklung von Metallwerkstoffen für AM ist LPW Technology zweifellos eine bedeutende Ergänzung des Carpenter-Portfolios und begründet den festen Einstieg des Unternehmens in den Werkstoffmarkt.

Da auch andere Werkstoffunternehmen Schritte unternehmen, um auf das Wachstum des 3D-Metalldruckmarkts zu reagieren, kann die Branche in den kommenden Jahren mit bedeutenden Entwicklungen in der Vielfalt und Leistungsfähigkeit neuer Metalllegierungen rechnen.

Sinken die Materialkosten?

Die Kosten für Metallpulver von AM waren deutlich höher als die Kosten für Metalle für traditionelle Verfahren.

„Der Materialpreis ist ein weiterer entscheidender Faktor [für die AM-Endteilproduktion]:Die Materialien sind sehr kostspielig und bei der Herstellung dreht sich alles um die Kosten“, sagte Tim Weber von HP kürzlich in einem Interview mit AMFG.

„Wenn Sie über eine Produktionsmethode verfügen, mit der Teile kostengünstiger hergestellt werden können, werden die meisten Hersteller sofort umsteigen. Aber wir müssen sicherstellen, dass die Gesamtmaterialkosten gesenkt werden.“

Die Kosten für TI64-Pulver können beispielsweise zwischen 150 und 400 US-Dollar pro Kilogramm liegen. Diese Pulver benötigen zur Herstellung viel Energie und müssen eine bestimmte Größe und Form bei gleichzeitig hoher Reinheit aufweisen. Diese Faktoren tragen zu den hohen Kosten bei.

Mit dem Eintritt neuer Akteure in den Werkstoffmarkt wird dieser verschärfte Wettbewerb jedoch wahrscheinlich dazu führen, dass die Preise für Metallpulver weiter sinken.

Eine Möglichkeit zur Reduzierung der Materialkosten könnte die Verwendung billigerer Metallspritzguss-(MIM)-Pulver sein.

Mehrere Gerätehersteller wie HP, Desktop Metal und Digital Metal haben diese Gelegenheit ergriffen und haben Strahlsysteme entwickelt, die für die Verarbeitung von MIM-Pulvern geeignet sind.

Verwendung von kostengünstigen MIM-Pulvern nicht macht die Technologie nur zugänglicher, erweitert aber auch die Materialauswahl für Metall-AM erheblich.

Entwicklungen in der Software für den Metall-3D-Druck

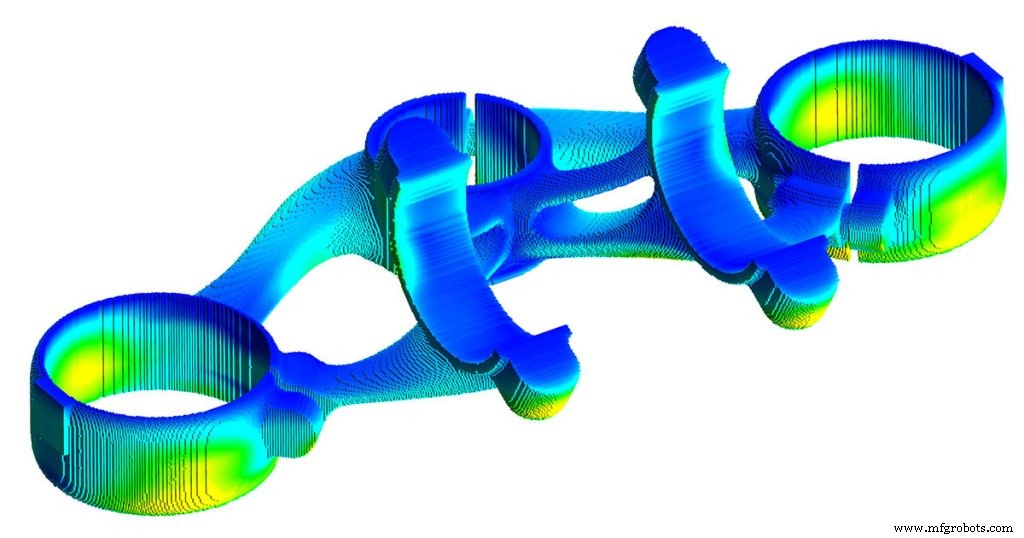

Ein weiterer wachsender, aber oft weniger diskutierter Bereich des Metall-3D-Drucks ist Simulationssoftware.

Aufgrund der Natur des Metall-3D-Druckverfahrens kann es schwierig sein, beim ersten Mal einen erfolgreichen Druck zu erzielen. Die Komplexität der Geometrien, gepaart mit den erforderlichen hohen Temperaturen und Stützstrukturen sind nur einige der Herausforderungen, denen sich Ingenieure bei der Konstruktion des Metall-3D-Drucks stellen müssen.

Metallsimulationssoftware ist daher ein kritisches Element im Druckprozess. Mit der Simulation können Ingenieure vorhersagen und analysieren, wie sich ein Teil während des Prozesses verhalten wird, bevor das Teil tatsächlich gedruckt wird. Benutzer können ihre Bauvorbereitung optimieren und dadurch die Wahrscheinlichkeit von Druckfehlern verringern.

Es gibt eine wachsende Zahl von Simulationssoftwarelösungen auf dem Markt, darunter Netfabb von Autodesk, SIMULIA und Simufact von Dassault Systèmes.

Interessanterweise sehen einige etablierte Akteure, wie bei Materialien, auch AM als eine wichtige Chance.

Nehmen wir ANSYS als Beispiel. ANSYS ist ein bekannter Anbieter von Engineering-Simulationssoftware, die neben Simulationslösungen zum Testen der Produktleistung typischerweise zum Designen von Produkten und Halbleitern verwendet wird.

ANSYS ist mit der Übernahme von 3DSIM, einem Unternehmen für Metallsimulation im Jahr 2017, in den Metall-3D-Druckmarkt eingestiegen. Seitdem hat das Unternehmen seine Simulationsplattformen Additive Suite und Additive Print in Anfang 2018.

Die Herausforderungen des Metall-3D-Drucks

Metallteile standardisieren

Der Übergang vom Prototyping zur Produktion ist nicht ohne Herausforderungen. Vor allem die Serienfertigung basiert auf einem spezifischen Regelwerk, Dokumentation und Prozessen, die sich als Norm etabliert haben.

Der Metall-3D-Druck steht erst am Anfang seiner Reise zur Etablierung eigener Standards. Derzeit existieren Standards hauptsächlich zur Beschreibung der allgemeinen Eigenschaften von Metall-3D-Druckverfahren wie DED und Powder Bed Fusion.

Einige Materialspezifikationen werden ebenfalls entwickelt, darunter Standards für Titan, Nickellegierungen, Edelstahl, Kobalt-Chrom.

Die Metal Powder Industries Federation (MPIF) hat vor kurzem neun MPIF-Standardtestmethoden zur Charakterisierung von AM-Metallpulvern herausgegeben.

Diese Kollektion richtet sich an Designer, Hersteller und Anwender von AM-Metallteilen und ist ein weiteres Zeichen dafür, dass die Industrie die wachsende Rolle des 3D-Metalldrucks in der Fertigungswelt erkennt.

Kosten und Geschwindigkeit

Trotz der beeindruckenden Fortschritte ist der 3D-Metalldruck immer noch von zwei Haupteinschränkungen geplagt:Kosten und Geschwindigkeit.

„Es gibt heute einfach nicht viele gute Möglichkeiten, wenn man 3D-Druck für die Produktion nutzen möchte. Denn die Systeme sind zu langsam, die Produktionskosten zu hoch und die Prozesse zu komplex“, sagt Duncan McCallum, CEO von Digital Alloys.

Zum Beispiel können die durchschnittlichen Kosten für ein Pulverbett-Metallsystem zwischen 200.000 und 2 Millionen US-Dollar liegen. Dies schließt natürlich die Materialkosten und eventuell erforderliche Nachbearbeitungsschritte aus.

Da Metal AM als Fertigungslösung immer mehr an Bedeutung gewinnt, muss die Technologie schneller werden und billiger, um die Akzeptanz weiter zu beschleunigen.

Großserienproduktion

Aufgrund seiner Eignung für hochwertige Kleinserienanwendungen wurde der Metall-3D-Druck schon früh von der Luft- und Raumfahrt- und Medizinindustrie übernommen.

Das Potenzial des Metall-3D-Drucks für die Fertigung macht es zu einer spannenden Technologie für Branchen außerhalb dieser bekannten Anwendungen.

Die steigenden Produktionsmengen bleiben jedoch eine wichtige Hürde für eine breitere Einführung von AM. Dies gilt insbesondere für die Automobilindustrie, die neben den Bereichen Performance-Rennsport und Luxusfahrzeuge typischerweise hohe Produktionsmengen erfordert.

„[Automotive]-Produktionsvolumina unterscheiden sich erheblich von den Mengen in der Luft- und Raumfahrt oder Medizin“, sagt Harold Sears, Technical Leader for Additive Manufacturing bei Ford Motor Company. „Wir müssen uns also Systeme ansehen, die in der Lage sind, Teile in Minuten oder Sekunden statt in Tagen und Stunden zu produzieren. Alles, was wir tun können, um die Technologie zu schnelleren Build-Geschwindigkeiten zu bringen, wird uns definitiv auch helfen.“

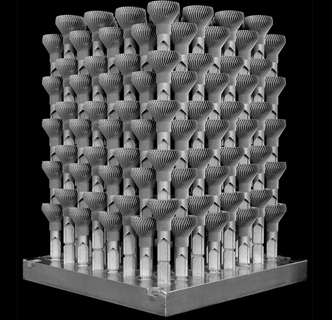

Während Fortschritte in der Hardware dazu beitragen werden, das Produktionsvolumen weiter zu steigern, ist die Prozessoptimierung eine weitere Möglichkeit, mit dem Metall-3D-Druck höhere Stückzahlen zu erreichen.

Betatype hat dies mit der Entwicklung von Kühlkörpern für LED-Autoscheinwerfer demonstriert.

Durch konstruktive Optimierung konnte das Unternehmen eine Möglichkeit entwickeln, viele Teile in einer Gebäudehülle zu stapeln.

Dieser Ansatz hat es ermöglicht, 384 Teile auf einmal herzustellen, wodurch die Bauzeit von 444 Stunden auf weniger als 30 Stunden und die Kosten von 39 USD auf nur 3 USD reduziert wurden.

Betatype geht davon aus, dass mit nur 7 Maschinen mit diesem optimierten Verfahren 1 Million Teile pro Jahr hergestellt werden könnten, was den Anforderungen der Automobilindustrie in Bezug auf Volumen und Kosteneffizienz entspricht.

Die Zukunft des Metall-3D-Drucks

Metall-3D-Druck hat große Fortschritte gemacht und den 3D-Druck-Hype Mitte der 2000er Jahre überwunden. Heute sehen wir Fortschritte in allen Bereichen des Marktes, von der Entwicklung neuer Druckverfahren über schnellere Maschinen bis hin zu einer größeren Auswahl an geeigneten Materialien.

Auf der Investitionsseite wächst der Markt rasant, da größere Unternehmen in spezialisierte Unternehmen investieren und diese übernehmen und neue Player in den Markt eintreten. Erst kürzlich hat der Druckgigant Xerox mit der Übernahme des Metall-3D-Druck-Startups Vader einen klaren Schritt in den Metall-3D-Druck gemacht.

Wie wird die Situation in 10 Jahren sein, wenn sich die Landschaft schnell verändert? Obwohl schwer vorherzusagen, ist eines klar:Der Metall-3D-Druck ist auf dem besten Weg, eine wirklich praktikable Fertigungslösung zu werden.

3d Drucken

- Feuerfeste Metallpulver VS 3D-Drucktechnologie

- Prodways' schnelle additive Schmiedetechnologie — ein neuer Ansatz für den Metalldruck

- Warum bringen etablierte Hersteller den 3D-Druck intern ein?

- In Anbetracht dessen, was die neue Metalldrucktechnologie für AM bedeutet

- Imperial College London stellt neue Metalldrucktechnologie vor

- Wie kann der 3D-Druck beim Metallguss von Vorteil sein? Hier sind 3 Möglichkeiten

- Entwicklung von Standards für den 3D-Druck:Wo stehen wir heute? (Update 2020)

- Was sind die Vorteile des 3D-Drucks für Metallverarbeiter?

- Technologieüberblick:Wann Sie sich wirklich für den Metall-3D-Druck entscheiden sollten

- Direct Metal Laser Sintering (DMLS) 3D-Druck:Technologieüberblick