Einführung in den Metall-3D-Druck

3D-Druck oder CNC? Finden Sie die beste Technologie zur Herstellung Ihrer Metallteile

Laden Sie unseren Leitfaden zur Herstellung von Metallteilen herunter

SLM &DMLS:Was ist der Unterschied?

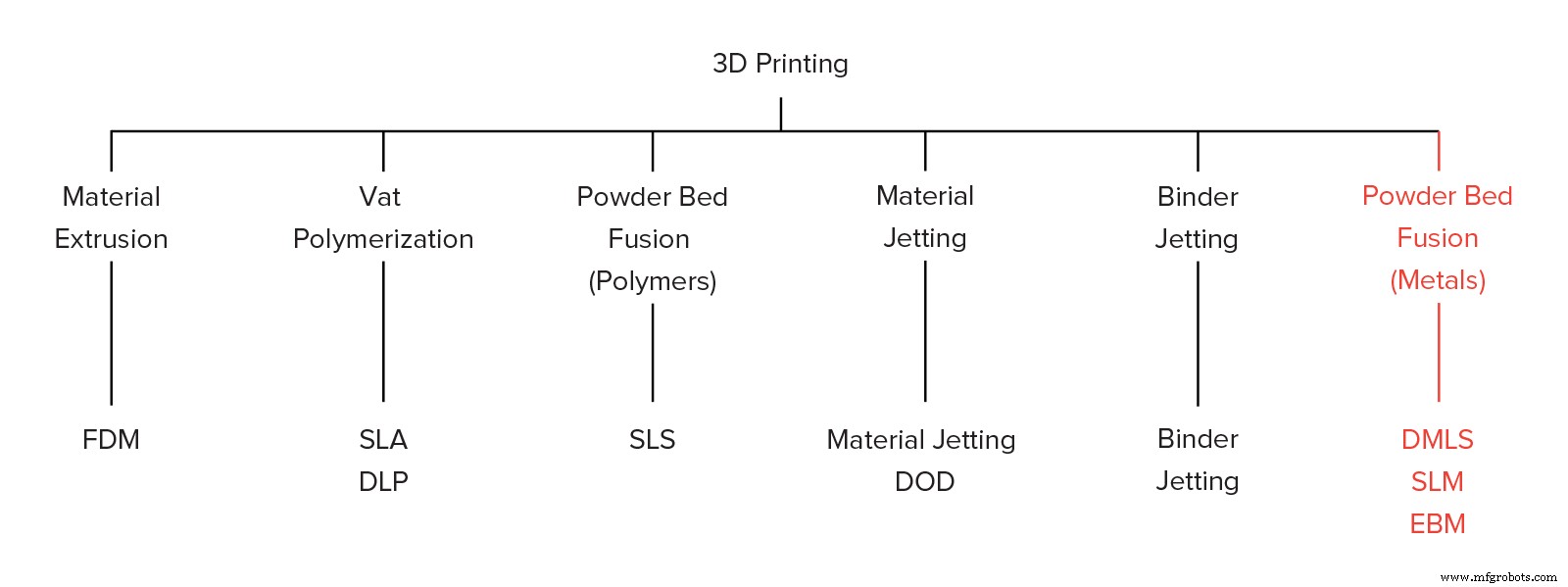

Selective Laser Melting (SLM) und Direct Metal Laser Sintering (DMLS) sind zwei additive Metallfertigungsverfahren, die zur Familie der Pulverbettfusions-3D-Drucke gehören. Die beiden Technologien haben viele Ähnlichkeiten:Beide verwenden einen Laser, um die Metallpulverpartikel zu scannen und selektiv zu verschmelzen (oder zu schmelzen), sie miteinander zu verbinden und Schicht für Schicht ein Teil aufzubauen. Außerdem sind die Materialien, die in beiden Prozessen verwendet werden, Metalle, die in körniger Form vorliegen.

Die Unterschiede zwischen SLM und DMLS beruhen auf den Grundlagen des Partikelbindungsprozesses (und auch Patenten):SLM verwendet Metallpulver mit einer einzigen Schmelztemperatur und schmilzt die Partikel vollständig, während bei DMLS das Pulver aus Materialien mit unterschiedlichen Schmelzpunkten besteht die bei erhöhten Temperaturen auf molekularer Ebene verschmelzen.

Im Wesentlichen:

SLM stellt Teile aus einem einzelnen Metall her , während DMLS Teile aus Metalllegierungen herstellt .

Sowohl SLM als auch DMLS werden in industriellen Anwendungen verwendet, um technische Produkte für den Endverbrauch zu erstellen. In diesem Artikel verwenden wir den Begriff Metall-3D-Druck, um uns allgemein auf beide Prozesse zu beziehen, und wir beschreiben die grundlegenden Mechanismen des Herstellungsprozesses, die für Ingenieure und Designer erforderlich sind, um die Vorteile und Grenzen der Technologie zu verstehen.

Es gibt andere additive Fertigungsverfahren, die zur Herstellung dichter Metallteile verwendet werden können, wie z. B. Elektronenstrahlschmelzen (EBM) und Ultrasonic Additive Manufacturing (UAM). Ihre Verfügbarkeit und Anwendungsmöglichkeiten sind jedoch begrenzt, weshalb sie hier nicht vorgestellt werden. Klicken Sie hier, um weitere Informationen zum Metallbindemittel-Jetting zu erhalten.

Wie funktioniert der Metall-3D-Druck?

Der grundlegende Herstellungsprozess für SLM und DMLS ist sehr ähnlich. So funktioniert es:

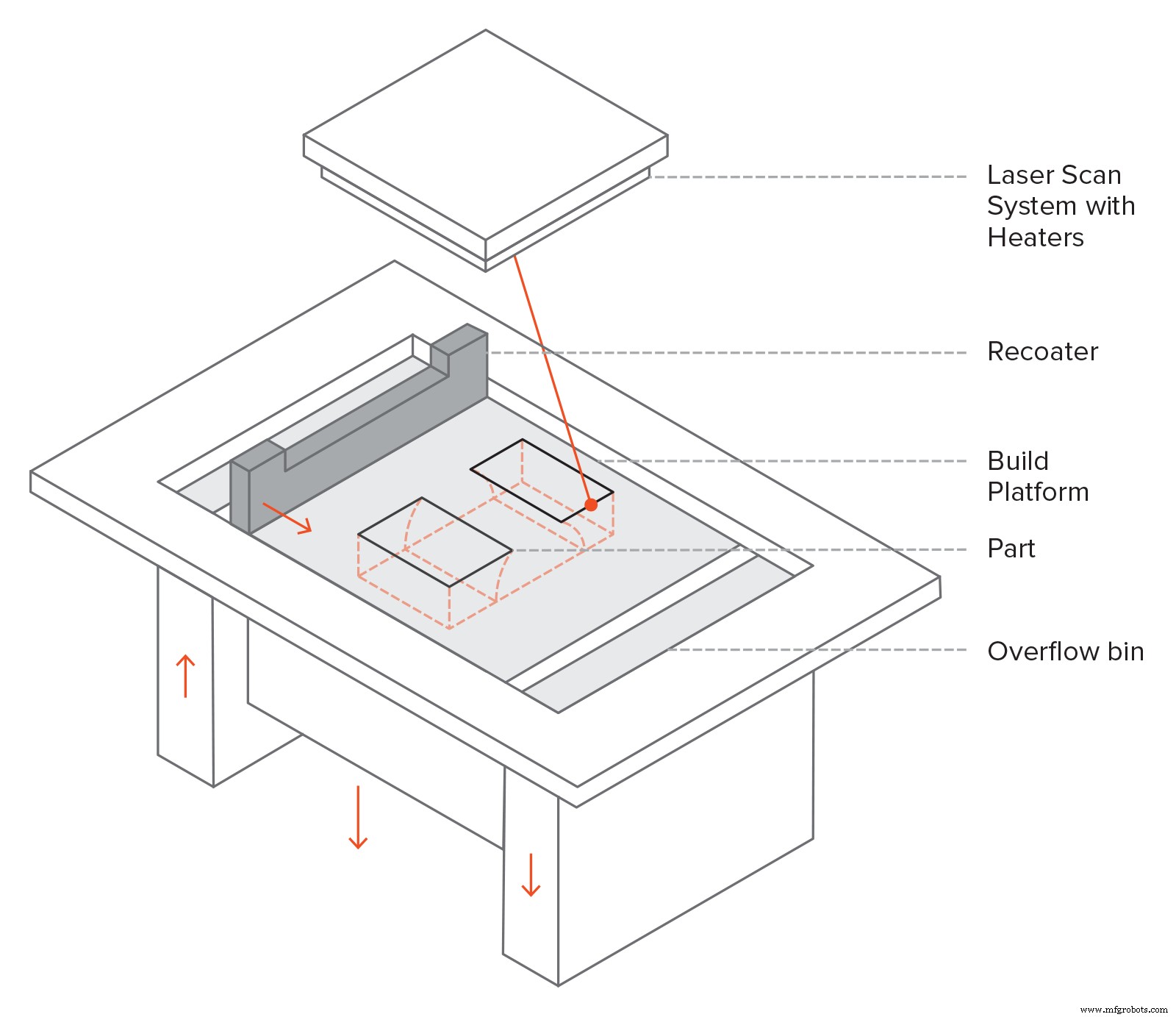

- Die Baukammer wird zunächst mit Inertgas (z. B. Argon) gefüllt, um die Oxidation des Metallpulvers zu minimieren, und dann auf die optimale Bautemperatur aufgeheizt.

- Eine dünne Schicht Metallpulver wird über die Konstruktionsplattform verteilt und ein Hochleistungslaser scannt den Querschnitt der Komponente, schmilzt (oder verschmilzt) die Metallpartikel und erzeugt die nächste Schicht. Der gesamte Bereich des Modells wird gescannt, sodass das Teil vollständig massiv gebaut wird.

- Wenn der Scanvorgang abgeschlossen ist, bewegt sich die Bauplattform um eine Schichtdicke nach unten und der Beschichter trägt eine weitere dünne Schicht Metallpulver auf. Der Vorgang wird wiederholt, bis das ganze Teil fertig ist.

Wenn der Bauprozess abgeschlossen ist, sind die Teile vollständig in das Metallpulver eingekapselt. Im Gegensatz zum Polymer-Pulverbett-Fusionsverfahren (wie SLS) werden die Teile durch Stützstrukturen an der Konstruktionsplattform befestigt . Die Stütze beim Metall-3D-Druck wird aus dem gleichen Material wie das Teil hergestellt und ist immer erforderlich, um das Verziehen und Verziehen zu mindern, das aufgrund der hohen Verarbeitungstemperaturen auftreten kann.

Wenn der Behälter auf Raumtemperatur abgekühlt ist, wird das überschüssige Pulver manuell entfernt und die Teile werden typischerweise wärmebehandelt, während sie noch an der Konstruktionsplattform befestigt sind, um Restspannungen abzubauen. Dann werden die Komponenten durch Schneiden, Bearbeiten oder Drahterodieren von der Bauplatte gelöst und sind bereit für den Einsatz oder die weitere Nachbearbeitung.

Verbessern Sie Ihre 3D-Druckdesign-Fähigkeiten

Holen Sie sich ein kostenloses 3D-Druck-Designregeln-Poster

Eigenschaften von SLM &DMLS

Druckerparameter

Bei SLM und DMLS werden fast alle Prozessparameter vom Maschinenhersteller eingestellt. Die Ebenenhöhe im 3D-Metalldruck verwendet wird, variiert zwischen 20 und 50 Mikron und hängt von den Eigenschaften des Metallpulvers ab (Fließfähigkeit, Partikelgrößenverteilung, Form usw.).

Die typische Baugröße eines Metall-3D-Drucksystems beträgt 250 x 150 x 150 mm, es sind jedoch auch größere Maschinen erhältlich (bis zu 500 x 280 x 360 mm). Die Maßhaltigkeit die ein Metall-3D-Drucker erreichen kann, beträgt ungefähr ± 0,1 mm.

Metalldrucker können für die Kleinserienfertigung verwendet werden , aber die Fähigkeiten von Metall-3D-Drucksystemen ähneln eher den Batch-Fertigungsfähigkeiten von FDM- oder SLA-Maschinen als denen von SLS-Druckern:Sie sind durch den verfügbaren Druckbereich (XY-Richtung) eingeschränkt, da die Teile am Build befestigt werden müssen Plattform.

Das Metallpulver in SLM und DMLS ist in hohem Maße recycelbar :typischerweise werden weniger als 5 % verschwendet. Nach jedem Druck wird das ungenutzte Pulver gesammelt, gesiebt und dann mit frischem Material auf das Niveau aufgefüllt, das für den nächsten Bau benötigt wird.

Abfall im Metalldruck fällt jedoch in Form von Stützstrukturen an , die für den erfolgreichen Abschluss eines Baus entscheidend sind, aber die Menge des erforderlichen Materials (und die Kosten) drastisch erhöhen können.

Schichthaftung

SLM- und DMLS-Teile aus Metall sind fast isotrop mechanische und thermische Eigenschaften. Sie sind fest mit sehr geringer innerer Porosität (weniger als 0,2–0,5 % im Druckzustand und nahezu null nach thermischer Verarbeitung).

Metallgedruckte Teile haben eine höhere Festigkeit und Härte und sind oft flexibler als Teile, die mit einem traditionellen Verfahren hergestellt werden. Sie sind jedoch anfälliger für Ermüdung.

Schauen Sie sich zum Beispiel die mechanischen Eigenschaften von AlSi10Mg EOS an Metall-3D-Drucklegierung und die A360-Druckgusslegierung . Diese beiden Materialien haben eine sehr ähnliche chemische Zusammensetzung, reich an Silizium und Magnesium. Die gedruckten Teile haben im Vergleich zum geschmiedeten Material überlegene mechanische Eigenschaften und eine höhere Härte.

Bedingt durch die körnige Form des Rohmaterials entsteht die Oberflächenrauhigkeit im eingebauten Zustand (Ra) eines 3D-gedruckten Metallteils beträgt etwa 6–10 μm. Diese relativ hohe Oberflächenrauhigkeit kann teilweise die geringere Dauerfestigkeit erklären .

| AlSi10Mg (3D-Drucklegierung) | A360 (Druckgusslegierung) | |

|---|---|---|

| Streckgrenze (0,2 % Dehnung) * | XY: 230 MPa Z : 230 MPa | 165 MPa |

| Zugfestigkeit * | XY: 345 MPa Z : 350 MPa | 317 MPa |

| Modul * | XY: 70 GPa Z : 60 GPa | 71 GPa |

| Reißdehnung * | XY: 12 % Z : 11 % | 3,5 % |

| Härte ** | 119 HBW | 75 HBW |

| Ermüdungsfestigkeit ** | 97 MPa | 124 MPa |

* :Wärmebehandelt:2 Stunden bei 300° geglüht

** :Getestet an Bestandsmustern

Stützstruktur &Teileausrichtung

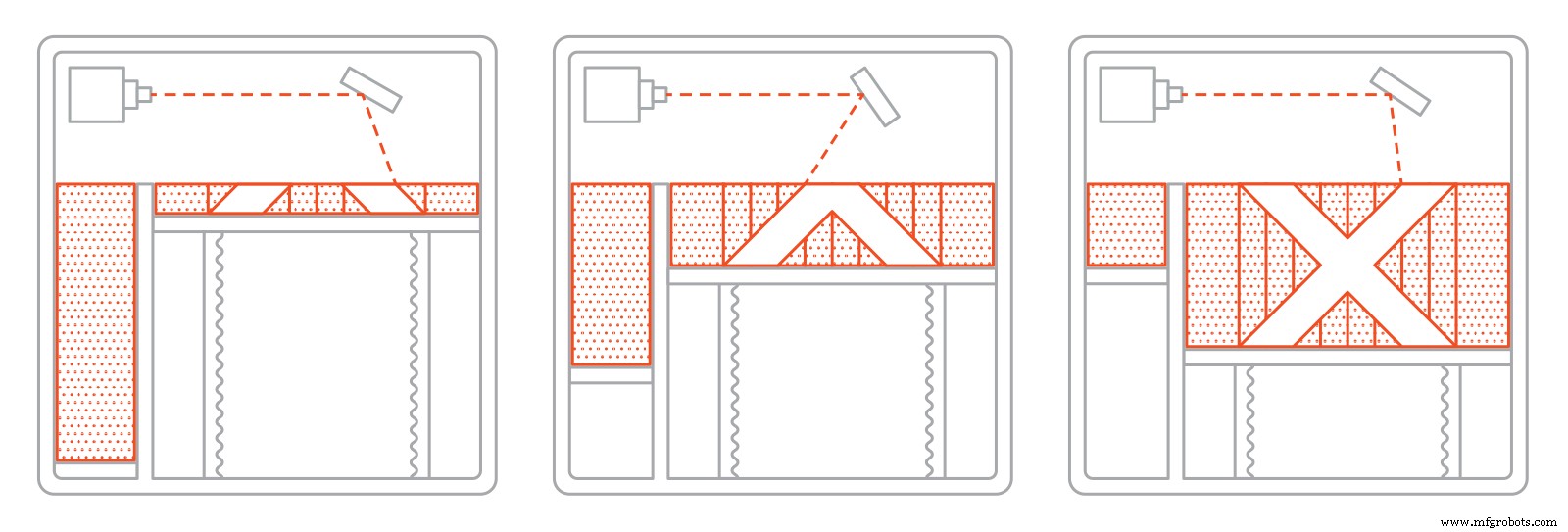

Stützstrukturen werden im Metalldruck aufgrund der sehr hohen Verarbeitungstemperatur immer benötigt und meist in Gittermustern aufgebaut.

Die Unterstützung beim Metall-3D-Druck erfüllt 3 verschiedene Funktionen:

- Sie bieten eine geeignete Plattform damit die nächste Schicht aufgebaut werden kann.

- Sie ankern das Bauteil auf der Bauplatte und verhindern ein Verziehen.

- Sie fungieren als Wärmesenke Wärme vom Teil abziehen und kontrollierter abkühlen lassen.

Teile sind oft in einem Winkel ausgerichtet, um die Wahrscheinlichkeit einer Verformung zu minimieren und die Festigkeit der Teile in kritischen Richtungen zu maximieren. Dies erhöht jedoch den Umfang der erforderlichen Unterstützung, die Bauzeit, die Materialverschwendung und (letztendlich) die Gesamtkosten.

Warping kann auch durch randomisierte Scanmuster minimiert werden . Diese Abtaststrategie verhindert den Aufbau von Eigenspannungen in einer bestimmten Richtung und verleiht dem Teil eine charakteristische Oberflächentextur.

Da die Kosten für den Metalldruck sehr hoch sind, werden häufig Simulationen verwendet, um das Verhalten des Teils während der Verarbeitung vorherzusagen. Topologieoptimierungsalgorithmen werden auch verwendet, um nicht nur die mechanische Leistung zu maximieren und leichte Teile herzustellen, sondern auch um die Notwendigkeit einer Stützstruktur und die Wahrscheinlichkeit von Verwerfungen zu minimieren.

Hohlprofile &Leichtbaustrukturen

Im Gegensatz zu Polymer-Pulverbettschmelzverfahren wie SLS, große Hohlprofile werden im Metalldruck nicht häufig verwendet, da Stützstrukturen nicht einfach entfernt werden können.

Für interne Kanäle größer als Ø 8 mm, empfiehlt es sich, anstelle eines runden Diamant- oder Tropfenquerschnitts zu verwenden, da diese keine Stützstrukturen benötigen. Weitere Designrichtlinien zu SLM und DMLS finden Sie in diesem Artikel.

Alternativ zu Hohlprofilen können Teile mit Haut und Kernen konstruiert werden. Haut und Kerne werden mit unterschiedlicher Laserleistung und Scangeschwindigkeit bearbeitet, was zu unterschiedlichen Materialeigenschaften führt. Die Verwendung von Haut und Kernen ist sehr nützlich bei der Herstellung von Teilen mit großem Vollquerschnitt, da sie die Druckzeit und die Wahrscheinlichkeit des Verziehens erheblich reduzieren und Teile mit hoher Stabilität und ausgezeichneter Oberflächenqualität erzeugen.

Verwendung einer Gitterstruktur ist auch eine gängige Strategie im Metall-3D-Druck, um das Gewicht eines Teils zu reduzieren. Topologieoptimierungsalgorithmen können auch beim Design von organischen leichten Formen helfen .

Gemeinsame SLM- und DMLS-Materialien

SLM und DMLS können Teile aus einer Vielzahl von Metallen und Metalllegierungen herstellen, darunter Aluminium, Edelstahl, Titan, Kobalt-Chrom und Inconel. Diese Materialien decken die Anforderungen der meisten industriellen Anwendungen ab, von der Luft- und Raumfahrt bis hin zur Medizin. Edelmetalle wie Gold, Platin, Palladium und Silber können ebenfalls verarbeitet werden, aber ihre Anwendungen sind Randerscheinungen und hauptsächlich auf die Schmuckherstellung beschränkt.

Die Kosten des Metallpulvers sind sehr hoch. Beispielsweise kostet ein Kilogramm Pulver aus Edelstahl 316L etwa 350 bis 450 US-Dollar. Aus diesem Grund ist die Minimierung des Teilevolumens und des Bedarfs an Support der Schlüssel, um die Kosten so niedrig wie möglich zu halten.

Eine wesentliche Stärke des 3D-Metalldrucks ist seine Kompatibilität mit hochfesten Materialien wie Nickel- oder Kobalt-Chrom-Superlegierungen, die mit herkömmlichen Herstellungsverfahren nur sehr schwer zu verarbeiten sind. Erhebliche Kosten- und Zeitersparnis kann durch Verwendung von Metall-3D-Druck hergestellt werden, um ein endkonturnahes Teil zu erstellen, das später zu einer sehr hohen Oberflächengüte nachbearbeitet werden kann.

| Material | |

|---|---|

| Aluminiumlegierungen | Gute mechanische und thermische Eigenschaften mit geringer Dichte Gute elektrische Leitfähigkeit Geringe Härte |

| Edelstahl &Werkzeugstahl | Hohe Verschleißfestigkeit Große Härte Gute Duktilität und Schweißbarkeit |

| Titanlegierungen | Korrosionsbeständigkeit Hervorragendes Verhältnis von Stärke zu Gewicht Geringe Wärmeausdehnung Biokompatibel |

| Kobalt-Chrom-Superlegierungen | Hervorragende Verschleiß- und Korrosionsbeständigkeit Hervorragende Eigenschaften bei erhöhten Temperaturen Sehr hohe Härte Biokompatibel |

| Nickel-Superlegierungen (Inconel) | Ausgezeichnete mechanische Eigenschaften Hohe Korrosionsbeständigkeit Temperaturbeständig bis 1200 o C Einsatz in extremen Umgebungen |

| Edelmetalle | Wird in der Schmuckherstellung verwendet Nicht allgemein verfügbar |

Vergleichen Sie die Kosten für den Metall-3D-Druck

Erhalten Sie ein sofortiges Angebot

Nachbearbeitung

Verschiedene Nachbearbeitungstechniken werden verwendet, um die mechanischen Eigenschaften, die Genauigkeit und das Aussehen der mit Metall bedruckten Teile zu verbessern.

Zu den obligatorischen Nachbearbeitungsschritten gehört das Entfernen des losen Pulvers und der Stützstrukturen, während eine Wärmebehandlung (thermisches Glühen) üblicherweise verwendet wird, um die Restspannungen abzubauen und die mechanischen Eigenschaften des Teils zu verbessern.

Die CNC-Bearbeitung kann für maßgebende Merkmale (z. B. Löcher oder Gewinde) eingesetzt werden. Strahlen, Metallplattieren, Polieren und Mikrobearbeitung können die Oberflächenqualität und Ermüdungsfestigkeit eines gedruckten Metallteils verbessern.

Erfahren Sie mehr über die CNC-Bearbeitung

Laden Sie den Design- und Herstellungsleitfaden herunter

Vorteile und Einschränkungen des 3D-Metalldrucks

Hier sind die wichtigsten Vor- und Nachteile von Metall-3D-Druckverfahren:

Metall-3D-Druckverfahren können verwendet werden, um komplexe, maßgeschneiderte Teile mit Geometrien herzustellen, die mit herkömmlichen Fertigungsmethoden nicht hergestellt werden können.

3D-gedruckte Metallteile können topologisch optimiert werden, um ihre Leistung zu maximieren und gleichzeitig ihr Gewicht und die Gesamtzahl der Komponenten in einer Baugruppe zu minimieren.

3D-gedruckte Metallteile haben hervorragende physikalische Eigenschaften und die verfügbare Materialpalette umfasst ansonsten schwierig zu verarbeitende Materialien wie Metall-Superlegierungen.

Die mit dem Metall-3D-Druck verbundenen Material- und Herstellungskosten sind hoch, sodass diese Technologien nicht für Teile geeignet sind, die mit herkömmlichen Methoden einfach hergestellt werden können.

Die Baugröße der Metall-3D-Drucksysteme ist begrenzt, da genaue Herstellungsbedingungen und Prozesskontrolle erforderlich sind.

Bereits vorhandene Designs sind möglicherweise nicht für den Metall-3D-Druck geeignet und müssen möglicherweise geändert werden.

Detaillierte Designrichtlinien für den Metall-3D-Druck finden Sie in diesem Artikel der Wissensdatenbank. Die Hauptmerkmale von SLM- und DMLS-Systemen sind in der folgenden Tabelle zusammengefasst:

| Metall-3D-Druck (SLM / DMLS) | |

|---|---|

| Materialien | Metalle und Metalllegierungen (Aluminium, Stahl, Titan usw.) |

| Maßgenauigkeit | ± 0,1 mm |

| Typische Baugröße | 250 x 150 x 150 mm (bis zu 500 x 280 x 360 mm) |

| Gemeinsame Schichtdicke | 20 – 50 μm |

| Unterstützung | Immer erforderlich |

Faustregeln

- Metall-3D-Druck eignet sich am besten für komplexe, maßgeschneiderte Teile, die mit herkömmlichen Methoden schwierig oder sehr kostspielig herzustellen sind.

- Die Minimierung des Bedarfs an Stützstrukturen wird die Kosten des Metalldrucks erheblich senken.

- Die Topologieoptimierung ist unerlässlich, um die zusätzlichen Vorteile des Metalldrucks zu maximieren.

- 3D-gedruckte Metallteile haben hervorragende mechanische Eigenschaften und können aus einer Vielzahl von technischen Materialien hergestellt werden, einschließlich Metall-Superlegierungen.

Lernen Sie den Unterschied zwischen 3D-Metalldruck und CNC kennen

Laden Sie unseren Leitfaden zur Herstellung von Metallteilen herunter

3d Drucken

- Feuerfeste Metallpulver VS 3D-Drucktechnologie

- Eine Einführung in die Passivierung in der Metallbearbeitung

- 3D-Mikrofabrikation:Eine Einführung in den 3D-Druck im Mikroformat

- Eine Einführung in die Metallherstellung

- Eine Einführung in das direkte Metall-Lasersintern

- Eine Einführung in den 3D-Druck mit Kunststoffen

- Eine Einführung in den 3D-Druck für den Sandguss

- Eine Einführung in das Elektronenstrahlschmelzen

- 3D-Druck mit Harzen:Eine Einführung

- 5 innovative Anwendungsfälle für den 3D-Metalldruck