Groß denken:4 beeindruckende Anwendungen des großformatigen 3D-Drucks

Der großflächige 3D-Druck rückt als kostengünstige und flexible Lösung zur Herstellung großer Teile und Komponenten langsam in den Vordergrund. Doch wie sieht es mit 3D-Drucktechnologien aus, die größere Teile wie Turbinenschaufeln und ganze Flugzeugflügel drucken können, da die meisten derzeit verfügbaren 3D-Drucker für kleinere Teile entwickelt wurden?

Der heutige Artikel untersucht die derzeit verfügbaren großformatigen 3D-Drucktechnologien sowie aktuelle Anwendungen, die die Leistungsfähigkeit des großformatigen 3D-Drucks demonstrieren.

Was ist 3D-Großdruck?

Als Fertigungstechnologie findet der 3D-Druck zunehmend seinen Platz. Die Technologie wird in so unterschiedlichen Anwendungen wie geteilten Lagern, Automobilkomponenten, medizinischen Implantaten und Schuhen eingesetzt. Gemeinsam ist diesen Anwendungen jedoch, dass die produzierten Teile allesamt relativ klein sind.

Zugegeben, der großformatige 3D-Druck ist noch immer eine eher Nischentechnologie. Es hat jedoch das Potenzial, viele Herausforderungen zu lösen, denen sich Hersteller bei der Herstellung größerer Teile gegenübersehen.

Komponenten von beträchtlicher Größe, wie Flugzeugtragflächen, sind schwer und unhandlich und erfordern längere Rüstzeiten und größere Werkzeuge für die Herstellung. Dies führt letztendlich zu höheren Herstellungskosten und längeren Vorlaufzeiten.

3D-Druck könnte Herstellern helfen, große Teile schneller und kostengünstiger zu produzieren. Mit der Designkomplexität, die der 3D-Druck bietet, könnten solche Teile auch von entscheidenden Vorteilen wie Leichtbau und verbesserter Leistung profitieren. Wenn schließlich große Bauteile in einer Auflage gedruckt werden können, anstatt sie in Einzelteilen zu drucken und dann zusammenzubauen, hat dies auch den zusätzlichen Vorteil, dass die Montagezeiten verkürzt werden.

Großflächige 3D-Drucktechnologien

Wenn es um großformatigen 3D-Druck geht, gibt es eine Reihe von Technologien, die die Anforderungen erfüllen. Im Folgenden sind einige der kommerziell erhältlichen großformatigen 3D-Drucktechnologien aufgeführt, die Sie kennen sollten.

Großformatiger 3D-Druck für Kunststoffe

Big Area Additive Manufacturing (BAAM)

Eine der größten derzeit verfügbaren 3D-Drucktechnologien ist Big Area Additive Manufacturing (BAAM). BAAM wurde vom Oak Ridge National Laboratory (ORNL) in Zusammenarbeit mit Cincinnati Inc. entwickelt und erschien erstmals auf der IMTS 2014, wo es zum 3D-Drucken eines ganzen Autos verwendet wurde.

Der 3D-Drucker, der einen auf einem Portalsystem platzierten Extruder verwendet, kann Teile von bis zu 6 x 2,4 x 2 m aus thermoplastischen Materialien wie ABS, PPS, PC, PLA und PEI herstellen.

Seit seiner Einführung wurde BAAM in verschiedenen Anwendungen eingesetzt, von Prototypen eines U-Boot-Rumpfes in Originalgröße bis hin zu 3D-gedruckten selbstfahrenden Fahrzeugen.

Additive Fertigung in großem Maßstab (LSAM)

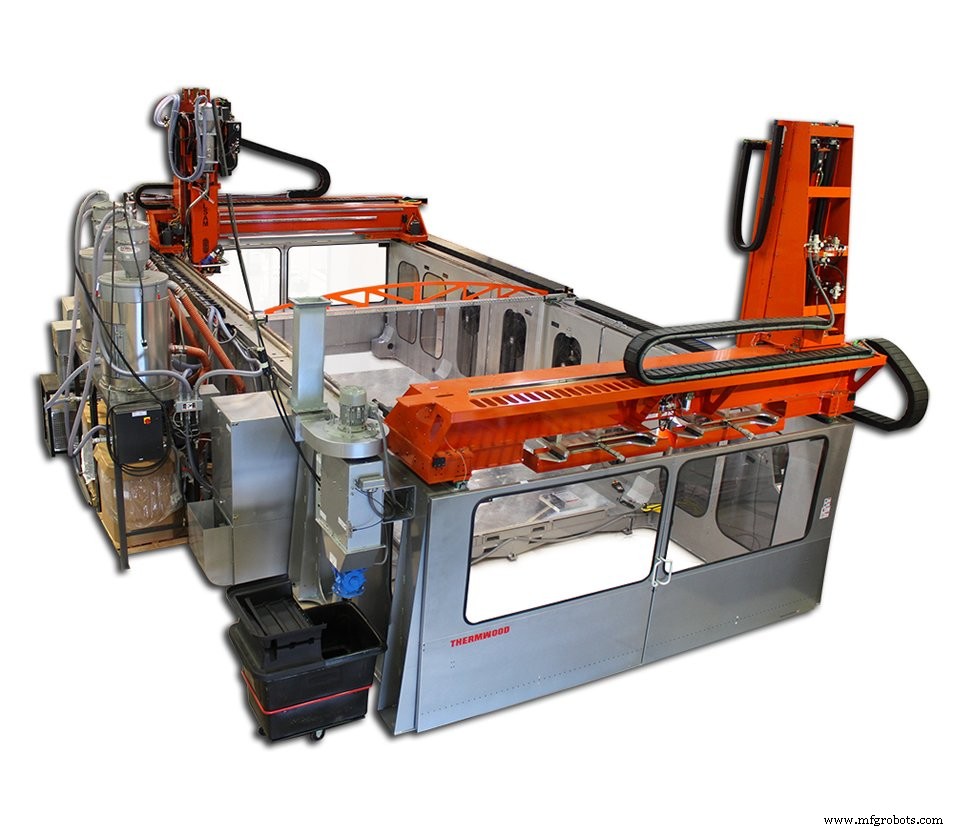

Die vom US-Unternehmen Thermwood entwickelte Large Scale Additive Manufacturing (LSAM)-Technologie ist eine weitere, die sich ausschließlich auf die industrielle Produktion konzentriert.

Ein LSAM-3D-Drucker, der erstmals 2016 vorgestellt wurde, hat einen Bauraum von 10 x 40 Fuß (ca. 37 m²) und kann Objekte sowohl horizontal als auch vertikal drucken.

Eines der einzigartigen Merkmale des LSAM 3D-Druckers ist sein hybrider Ansatz zur Herstellung von Teilen, der additive und subtraktive Technologien kombiniert.

Es besteht aus einem 3D-Druck-Portal und einem zweiten Trimm-Portal – bei letzterem handelt es sich in Wirklichkeit um eine fünfachsige CNC-Fräse. Durch diese Kombination können alle Schritte der Teilefertigung auf derselben Maschine durchgeführt werden, was den Fertigungsprozess beschleunigt.

Der LSAM 3D-Drucker verfügt außerdem über ein Extruderschneckendesign, das aus speziellen Stahllegierungen besteht. Mit diesem Design kann sein Druckkopf mit Temperaturen von bis zu 450 °C drucken, was die Herstellung großer Teile ermöglicht, die Hochtemperatur-Verbundthermoplaste erfordern.

Die LSAM-Maschine von Thermwood wurde für die Herstellung von Industriewerkzeugen wie Formen und Produktionsvorrichtungen für Branchen wie die Automobil- und Luft- und Raumfahrt entwickelt 3D-Drucker

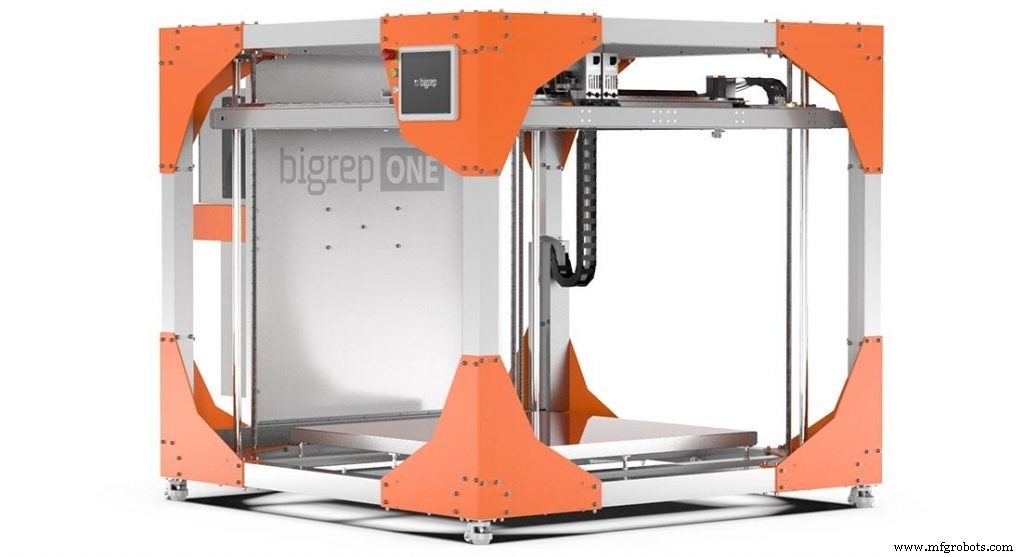

BigRep ist ein bekannter Name in der Welt des großformatigen 3D-Drucks und wurde 2014 mit dem Ziel gegründet, den großformatigen 3D-Druck so einfach und erschwinglich wie möglich zu machen.

Das Unternehmen stellte sein erstes . vor Maschine — die BigRep ONE v1 — im selben Jahr, und die Maschine hat ein ziemlich großes Bauvolumen von 1 Kubikmeter und hat einen Preis von etwa 40.000 $.

Fünf Jahre seit der ursprünglichen BigRep ONE 3D Drucker auf den Markt gebracht wurde, zählt der BigRep ONE (jetzt in seiner dritten Iteration) immer noch zu den Maschinen mit dem niedrigsten Preis-pro-Volumen auf dem Markt.

Die 3D-Druckerlinie von BigRep schließt die Marktlücke zwischen kleinen Desktop-3D Drucker und größere, teurere Industriedrucker und richtet sich an kleine und mittlere Design- und Fertigungsunternehmen.

Großflächiger 3D-Druck von Metall

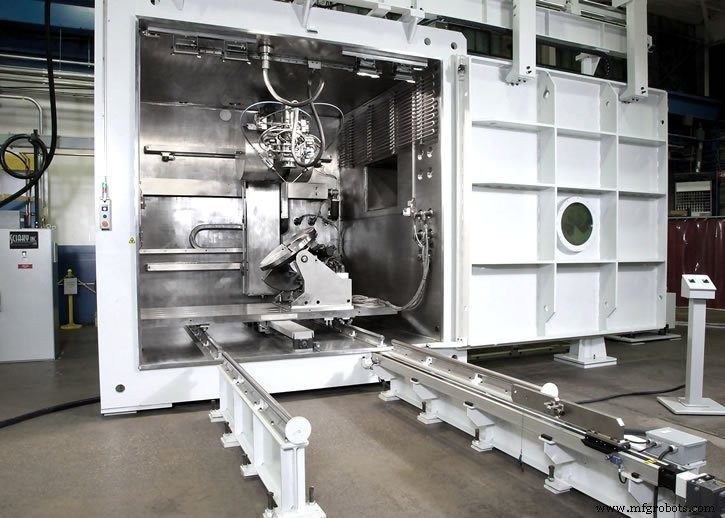

Additive Fertigung mit Elektronenstrahl (EBAM)

In der Welt des Metall-3D-Drucks bietet Sciaky einige der größten Metall-3D-Drucker auf dem Markt an, die von seiner Electron Beam Additive Manufacturing (EBAM)-Technologie angetrieben werden. Das EBAM 150 System hat beispielsweise ein beeindruckendes Bauvolumen von 3708 x 1575 x 1575 mm.

EBAM verwendet ein Verfahren ähnlich dem Schweißen, bei dem ein Elektronenstrahl verwendet wird, um Metall in Drahtform zu schmelzen. Damit eignet sich die Technologie für die Verarbeitung verschiedenster schweißbarer Materialien, von Titan über Inconel bis hin zu Edelstahl.

Sciaky positioniert sein AM-System als schnellere und kostengünstigere Alternative zu großformatigen Schmiede- und Gussteilen. Das patentierte Closed-Loop-Control-System des Unternehmens ermöglicht die Herstellung von Metallteilen mit verbesserten Eigenschaften und Mikrostrukturen für Anwendungen in Militär, Marine und Luft- und Raumfahrt.

Wire Arc Additive Manufacturing (WAAM)

Ähnlich wie EBAM verwendet auch Wire Arc Additive Manufacturing (WAAM) Drahtvormaterial, schmilzt jedoch Materialien mit Hilfe eines Lichtbogens. WAAM kann Teile bis zu 10 m Länge aus Metalllegierungen wie Titan, Nickel, Edelstahl, Aluminium und Bronzelegierungen herstellen.

WAAM kann verwendet werden, um große Metallteile wie Druckbehälter und Verkleidungen für den Flugzeugrumpf herzustellen. Neben der Endteilfertigung ist die Technologie die ideale Wahl für Reparatur- und Wartungsarbeiten an bestimmten Komponenten wie Turbinenschaufeln sowie Formen und Gesenken.

Großformatiger Sand-3D-Druck

Der vielleicht bekannteste Hersteller von großformatigen Sand-3D-Druckern ist voxeljet, der seit 2002 in diesem Bereich aktiv ist.

2011 stellte voxeljet mit dem VX4000 einen der größten Sand Bisherige 3D-Drucker mit einem Bauvolumen von 4 x 2 x 1 m.

Neben voxeljet bietet ExOne professionelle Sanddrucksysteme mit einem maximalen Bauvolumen von 2,2 x 1,2 x 0,7 m an.

Die 3D-Drucker von Voxeljet und ExOne verwenden ein Verfahren namens Binder Jetting, bei dem ein flüssiges Bindemittel selektiv auf eine Sandschicht aufgebracht wird, um Sandpartikel miteinander zu verbinden.

Sand-3D-Druck ist besonders für die Gießereiindustrie von Vorteil, da er eine schnellere und kostengünstigere Möglichkeit bietet, große und komplexe Sandformen und -kerne für den Metallguss herzustellen.

3 Branchen, die vom groß angelegten 3D-Druck profitieren können

Wie wir gesehen haben, bietet der 3D-Druck großer Teile Unternehmen eine Reihe von Vorteilen. Im Folgenden werfen wir einen Blick darauf, wie drei verschiedene Branchen den großformatigen 3D-Druck nutzen können, um die Produktion zu beschleunigen, die Lieferung zu beschleunigen, Materialverschwendung zu reduzieren und neue Geometrien zu schaffen, die mit der herkömmlichen Fertigung nicht erreichbar sind.

Luft- und Raumfahrt

Für die Luft- und Raumfahrtindustrie wurde der 3D-Druck im Großen und Ganzen zur Herstellung kleiner und mittelgroßer Teile und Werkzeuge verwendet, was den Herstellern hilft, Zeit zu sparen und Kosten zu senken.

Großformatiger 3D-Druck jedoch auch bietet einzigartige Chancen für die Branche. Zu den Vorteilen zählen die Reduzierung langer Vorlaufzeiten und Materialverschwendung.

In der Regel kann die Herstellung großer Strukturteile mit traditionellen Methoden wie Schmieden und Zerspanen bis zu einem Jahr dauern. Neben langen Vorlaufzeiten können traditionelle subtraktive Verfahren auch viel Materialverschwendung erzeugen – in einigen Fällen bis zu 80 %.

Mit dem großflächigen 3D-Druck lassen sich hingegen Teile in einem Bruchteil der Zeit und mit reduziertem Materialverlust herstellen. Noch wichtiger ist, dass die Technologie mehrteilige Komponenten als einzelnes Teil drucken kann – eine Technik, die als Teilekonsolidierung bekannt ist. Mit diesem Ansatz lassen sich Montagezeiten deutlich reduzieren.

Spotlight:Lockheed Martin 3D druckt Luft- und Raumfahrtteile

Eine der am häufigsten verwendeten großformatigen 3D-Drucktechnologien in der Luft- und Raumfahrtindustrie ist die EBAM-Technologie von Sciaky. Ein wesentlicher Grund für den Einsatz in der Luft- und Raumfahrt ist die Möglichkeit, Hochleistungsteile bis zu einer Höhe von 6 m und 1,2 m viel schneller zu produzieren, als dies mit herkömmlichen Fertigungstechniken möglich wäre.

Das globale Luft- und Raumfahrt- und Verteidigungsunternehmen Lockheed Martin war eines der ersten, das EBAM einsetzte, und setzt die Technologie seit 2014 ein. Mit dieser großformatigen 3D-Druckfunktion ist das Unternehmen in der Lage, riesiges Titan in 3D zu drucken Kuppeln mit einem Durchmesser von jeweils 116 cm für seine Satellitenkraftstofftanks.

Die im letzten Sommer qualifizierten 3D-gedruckten Kuppeln wurden im Rahmen eines mehrjährigen Entwicklungsprogramms entwickelt, um Hochdrucktanks für den Treibstofftransport an Bord von Satelliten herzustellen. Der Satelliten-Kraftstofftank besteht aus einem traditionell hergestellten Titanzylinder, der den Körper bildet, und zwei 3D-gedruckten Kuppeln, die als Kappen dienen. Die drei Teile werden zusammengeschweißt, um den endgültigen Tankbehälter zu bilden.

Durch die Nutzung der Fähigkeit von EBAM, die benötigte Materialmenge genau zu deponieren, konnte Lockheed Martin die Materialverschwendung um 80 % reduzieren. Darüber hinaus ermöglichte die hohe Abscheidungsgeschwindigkeit des EBAM-Systems, die bis zu 11 kg pro Stunde erreichen kann, dem Hersteller die Lieferung der Dome in drei Monaten statt in zwei Jahren – eine Reduzierung der Vorlaufzeit um satte 87 %.

Lockheed Martin ist der Ansicht, dass solche Panzer ein Schritt zur Transformation der Art und Weise sind, wie das Unternehmen Weltraumtechnologie entwickelt und liefert. Und der großformatige 3D-Druck spielt eine Schlüsselrolle, wenn es darum geht, das Unternehmen in diese Richtung zu bewegen.

Spotlight:Bell Helicopters verwendet 3D-Druck, um große Klingenwerkzeuge zu erstellen

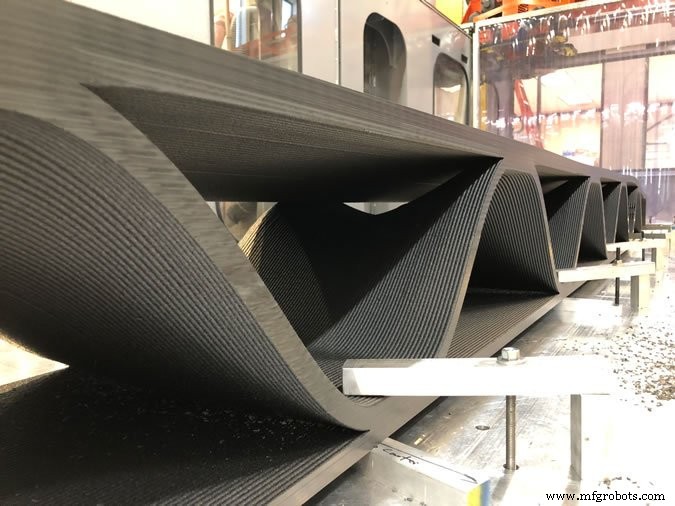

Während Lockheed Martin Anwendungsfälle für den großflächigen Metall-3D-Druck in der Endteilfertigung gefunden hat, verändert der Polymer-3D-Druck die Spielweise für die Werkzeugproduktion bei Bell.

In der Luft- und Raumfahrtindustrie kann die Herstellung von Werkzeugen ein langer und teurer Prozess sein. Um diese Herausforderungen zu meistern, wandte sich Bell an die LSAM-Technologie von Thermwood, um große Formen für Hubschrauberblätter herzustellen.

Die wichtigsten Anforderungen an die Werkzeuge waren eine gute Oberflächengüte, enge Toleranzen und die Fähigkeit, der Autoklavenbearbeitung standzuhalten – eine Technik, die dazu beiträgt, Verbundteile zu verstärken, die erhöhten Drücken und Temperaturen ausgesetzt sind.

LSAM war aus zwei Gründen ideal für eine solche Anwendung. Zunächst konnte das 6 m lange Werkzeug aus einem kohlenstoffverstärkten Hochleistungs-PESU-Material gefertigt werden, das hohen Drücken und Temperaturen standhält. Zweitens kann ein Teil, da es sich bei LSAM um eine Hybridtechnologie handelt, in 3D gedruckt und veredelt werden, ohne dass eine zweite Maschine erforderlich ist, was den Produktionsprozess weiter beschleunigt.

Diese Vorteile ermöglichten es Thermwood, das Werkzeug in nur wenigen Tagen herzustellen, im Gegensatz zu den Monaten, die bei herkömmlichen Verfahren erforderlich wären.

Darüber hinaus ermöglicht es die additive Technologie, interne Stützstrukturen so zu gestalten, dass sie die Rückseite des Formnests nicht berühren. Dadurch konnte die Luft im Autoklaven ungehindert unter das gesamte Formteil strömen – was zu einer gleichmäßigeren Aushärtung des Teils beiträgt.

Dieser Erfolg weist auf die neuen Designmöglichkeiten hin, die der großflächige 3D-Druck für große und technisch komplexe Bauteile der Luft- und Raumfahrt eröffnet.

Bau

Während sich der 3D-Druck in der Baubranche noch in einem sehr frühen Stadium der Einführung befindet, bietet die Technologie vielversprechendes Potenzial für die Branche.

Einer der aufkommenden Trends für den 3D-Druck in der Bauindustrie sind beispielsweise 3D-gedruckte Fertigteilschalungen.

Im Bauwesen bezeichnet Schalung eine temporäre Form, in die Beton gegossen und geformt wird. Schalungen werden verwendet, um alles von Brücken über Fundamente bis hin zu Gebäudewänden herzustellen.

Normalerweise können Schalungen aus Holz manuell hergestellt werden. Holzschalungen sind jedoch nicht besonders langlebig und brechen oft nach 15 bis 20 Gussteilen zusammen. Darüber hinaus schränkt der manuelle Prozess den Spielraum der möglichen Formen und Geometrien zwangsläufig auf das menschenmögliche Herstellbare ein.

In einem solchen Szenario kann der großformatige 3D-Druck den Prozess der Schalungserstellung erheblich vereinfachen und gleichzeitig eine höhere Komplexität und Haltbarkeit für große Schalungsstrukturen ermöglichen.

Spotlight:3D-gedruckte Fertigteilformen verwandeln die Fassade eines mehrstöckigen Gebäudes

Ein aktuelles Beispiel für den Einsatz von 3D-gedruckten Schalungen ist ein groß angelegtes Sanierungsprojekt für ein 42-stöckiges Wohn- und Geschäftshaus in New York City.

Gate Precast, ein Unternehmen, das an der neuen Fassade des Gebäudes gearbeitet hatte, stellte fest, dass die Herstellung von Holzformen für das Projekt ein großes Unterfangen sein würde, das bis zu 9 Monate dauern könnte. Die benötigten Formen waren groß – teilweise bis zu 2,6 x 1,7 x 0,5 m groß, was die langen Produktionszeiten zusätzlich verstärkte.

Um den Prozess zu beschleunigen, beschloss das Unternehmen, mit dem 3D-Druck zu experimentieren und arbeitete mit dem Oak Ridge National Laboratory (ORNL) zusammen, um seine BAAM-Technologie einzusetzen.

Dank BAAM konnte das Unternehmen Formen zwischen 8 und 11 Stunden drucken, mit zusätzlichen 8 Stunden Bearbeitung, um die gewünschte Oberflächengüte zu erreichen. Die Formen wurden aus kohlefaserverstärktem ABS hergestellt, einem üblichen Thermoplast, der mit geschnittenen Kohlefasern für zusätzliche Festigkeit gemischt wurde.

Das Ergebnis ist eine starke Form, die während ihrer Lebensdauer bis zu 200 Betoniervorgänge aushält, im Vergleich zu 15-20 Betoniervorgängen für eine Holzform.

Das Unternehmen ist der Ansicht, dass es ohne die 3D-gedruckten Formen und BAAM unmöglich gewesen wäre, die Formen innerhalb des für dieses Projekt erforderlichen Zeitrahmens zu erstellen.

In diesem Fall bot der 3D-Druck einen Mehrwert bei der Herstellung haltbarerer und komplexerer Formen in kürzerer Zeit.

Obwohl dieser Ansatz zur Herstellung von Schalungsformen seine Vorteile hat, wird der 3D-Druck die Holzschalung nicht ersetzen. Dieses Projekt beweist jedoch, dass der 3D-Druck großer Teile der Bauindustrie eine Reihe von Vorteilen bietet und Architekten eine praktikable Alternative zur Herstellung von Fertigteilformen bietet.

Gießerei

Der großformatige 3D-Druck rückt in der Gießereiindustrie zunehmend in den Fokus. Das Gießereigeschäft umfasst die Herstellung von Metallgussteilen durch Schmelzen und Gießen von Metall in speziell geformte Formen und Kerne.

Wenn es um Metallgussverfahren geht, kann die Technologie helfen, die kostspieligen und zeitaufwändigen Aspekte der Herstellung von Mustern, Kernen und Formen zu umgehen.

Nehmen wir als Beispiel den konventionellen Metallguss. Von der Zeichnung über die Herstellung präziser Formen und Modelle bis hin zum fertigen Gussteil kann es Monate dauern. Gießereien müssen außerdem in der Regel Formen in Lagerbeständen lagern, was bei größeren oder selten verwendeten Formen teuer werden kann.

Der Mangel an qualifizierten Modell- und Formenbauern ist eine weitere Herausforderung für Gießereien.

3D-Druck kann als Werkzeug in der Metallgussindustrie verwendet werden, um die oben genannten Herausforderungen zu bewältigen. Einer der Vorteile der Technologie liegt in dem erheblich vereinfachten Formenbauprozess. Da für den 3D-Druck lediglich eine Konstruktionsdatei erforderlich ist, entfällt der manuelle Formenbau und die Montage der komplexen Kerne.

Eine solche Optimierung der Produktion ermöglicht es einer Gießerei, Formen und Muster innerhalb weniger Tage statt Wochen und Monate herzustellen. Darüber hinaus kann der 3D-Druck verwendet werden, um Formen bedarfsgerecht herzustellen, was einem Unternehmen hilft, seinen physischen Bestand und damit die Lagerhaltungskosten zu minimieren.

Spotlight:Teignbridge stellt Propeller mit 3D-gedruckten Gussmustern her

Teignbridge ist auf die Herstellung von kundenspezifischen Propellern und Schiffsantriebssystemen für Schlepper, Luxusyachten, Fischtrawler und Fähren spezialisiert. Seit der Gründung vor 40 Jahren setzt das Unternehmen bei der Herstellung seiner Produkte das mehrstufige Gießverfahren ein.

Eine der Phasen besteht darin, ein Muster zu erstellen, ein Modell des endgültigen Objekts. Das Muster wird in eine Sandbox gelegt, um eine Form zu erstellen. Dies ist oft ein arbeits- und zeitintensiver Vorgang und erfordert zunächst das Fräsen eines Musters aus einem Holz- oder Styroporblock.

Um die zum Erstellen eines Musters erforderliche Zeit zu verkürzen, entschied sich Teignbridge für den großformatigen FDM-3D-Druck mit dem BigRep ONE 3D-Drucker von BigRep.

Ein 3D-Drucker mit einem so großen Umschlag im eigenen Haus zu haben, ermöglicht es Teignbridge, das gesamte Kunststoffmuster in einem Durchgang zu drucken und bringt greifbare Vorteile in Form einer geringeren Zykluszeit und eines geringeren Arbeitsaufwands.

Beispielsweise kann ein erfahrener CNC-Bediener bei einem traditionellen Ansatz zur Herstellung eines Musters bis zu 20 Stunden mit Fräsen, Profilmontage und Nachbearbeitung verbringen. Im Gegensatz dazu ermöglicht der 3D-Druck Teignbridge, den Musterherstellungsprozess zu automatisieren und den Arbeitsaufwand um 90 % zu reduzieren.

Im Metallguss wird der 3D-Druck zunehmend als alternative Methode zur Herstellung von Modellen und Formen eingesetzt.

Neben dem großformatigen FDM-3D-Druck haben Unternehmen auch einen Sand 3D-Druckoption. Sand-3D-Drucker eliminieren den Schritt der Musterherstellung, indem sie direkt eine Sandform erstellen.

Obwohl Sand-3D-Drucksysteme bis zu 4000 x 2000 x 1000 mm groß sein können, sind sie in der Regel recht teuer. Allerdings beginnen Unternehmen die Vorteile von 3D-gedruckten Mustern und Formen zu erkennen, da sie den Gießprozess schneller, flexibler und kostengünstiger machen.

Große Möglichkeiten mit großflächigem 3D-Druck

Der großformatige 3D-Druck ist derzeit noch eher eine Nischentechnologie. Einer der Hauptgründe dafür mag darin liegen, dass vielen Unternehmen die Vorteile und Möglichkeiten der additiven Fertigung im Allgemeinen, geschweige denn der großformatige Aspekt, noch nicht bewusst sind. Infolgedessen haben Unternehmen Schwierigkeiten, einen geeigneten Business Case zu finden.

Erschwerend kommt hinzu, dass viele großformatige 3D-Systeme immer noch unerschwinglich teuer sind. Daher können sich Unternehmen, die mit der Technologie experimentieren möchten, um die richtige Anwendung zu finden, diese nicht leisten.

Glücklicherweise beginnt sich dies zu ändern, da der Markt für großformatigen 3D-Druck kontinuierlich wächst und einige erschwinglichere Optionen wie die 3D-Drucker von BigRep bietet.

Letztendlich hat die Technologie zum Drucken größerer Teile das Potenzial, auf andere Märkte und Anwendungen auszudehnen. Automotive könnte einer davon sein.

Autohersteller könnten den großformatigen 3D-Druck verwenden, um größere Teile wie Spoiler und Autoverkleidungen zu prototypisieren, die mit aktuellen Maschinen nur schwer zu drucken sind.

„Jedes Fahrzeug besteht aus vielen kleinen Komponenten, die gut in den Bauraum der heutigen Maschinen passen“, sagte Harold Sears von Ford Motor Company kürzlich in einem Interview mit AMFG. „Aber es gibt auch viele größere Komponenten, die heute einfach nicht mehr passen. Daher würden wir uns wünschen, dass die Hersteller andere Systeme in Betracht ziehen, die einen größeren Bauraum haben.“

Die Nachfrage nach großformatigem 3D-Druck ist eindeutig da, angetrieben durch die Vorteile der verkürzten Vorlaufzeit und Kosten. Jetzt muss die Branche die Technologie weiterentwickeln, um diesen Bedarf zu decken und es anderen Branchen zu ermöglichen, sich sowohl im wörtlichen als auch im übertragenen Sinne größeren Chancen zu öffnen.

3d Drucken

- Anwendungen der 3D-Drucktechnologie aus Titanlegierungen

- Die Rolle der Extrusion in 3D-Druckanwendungen

- 5 Anwendungen, die Innovationen im 3D-Druck präsentieren

- Drei 3D-Druckanwendungen zum Schmunzeln

- Was kommt als nächstes für den 3D-Druck – biomedizinische Anwendungen

- 3D-Druck wird eine große Rolle bei der Entwicklung von Elektrofahrzeugen spielen

- Materialien:PEEK-Filament in Implantatqualität für medizinische Anwendungen im 3D-Druck

- Was ist 3D-Druck? Arbeitsprinzip | Typen | Anwendungen

- Anwendungen des 3D-Drucks in der Zahnheilkunde

- Die 10 hitzebeständigsten 3D-Druckmaterialien