Industrie 4.0:7 praktische Beispiele für die digitale Fertigung in Aktion

Industrie 4.0, IIoT und Digitalisierung gehören derzeit zu den am meisten diskutierten und dennoch am wenigsten verstandenen Themen in der heutigen Fertigung.

Da es immer noch viel Verwirrung um Industrie 4.0 gibt, werden wir heute die Schlüsseltechnologien hinter Industrie 4.0 sowie reale Anwendungen untersuchen.

Industrie 4.0 auf den Punkt gebracht

Industrie 4.0 signalisiert einen Wandel in der traditionellen Fertigungslandschaft. Industrie 4.0, auch als vierte industrielle Revolution bekannt, umfasst drei technologische Trends, die diesen Wandel vorantreiben:Konnektivität, Intelligenz und flexible Automatisierung .

Industrie 4.0 führt IT (Informationstechnologie) und OT (Operational Technology) zusammen, um eine cyber-physische Umgebung zu schaffen.

Diese Konvergenz wurde durch das Aufkommen digitaler Lösungen und fortschrittlicher Technologien ermöglicht, die oft mit Industrie 4.0 in Verbindung gebracht werden. Dazu gehören:

- Industrielles Internet der Dinge

- Big Data

- Cloud-Computing

- Additive Fertigung (AM)

- Fortgeschrittene Robotik

- Augmented und Virtual Reality (AR/VR)

Diese Technologien tragen dazu bei, die digitale Transformation der Fertigung durch die Integration zuvor unterschiedlicher Systeme und Prozesse durch miteinander verbundene Computersysteme über die gesamte Wertschöpfungs- und Lieferkette hinweg voranzutreiben.

Die Einbeziehung von Industrie 4.0, der digitalen Fertigung und der damit verbundenen Vernetzung bietet Unternehmen eine Vielzahl von Vorteilen, darunter mehr Agilität, Flexibilität und Betriebsleistung.

1. Industrielles Internet der Dinge

Das Herzstück von Industrie 4.0 ist das Internet der Dinge (IoT).

Einfach ausgedrückt bezieht sich IoT auf ein Netzwerk physischer Geräte, die digital miteinander verbunden sind und die Kommunikation und den Austausch von Daten über das Internet erleichtern. Diese intelligenten Geräte können alles sein, von Smartphones und Haushaltsgeräten bis hin zu Autos und sogar Gebäuden.

Industrial IoT ist eine Teilmenge des Internets der Dinge, bei der verschiedene Sensoren, RFID-Tags (Radio Frequency Identification), Software und Elektronik in industrielle Maschinen und Systeme integriert werden, um Echtzeitdaten über deren Zustand und Leistung zu sammeln.

IIoT hat viele Anwendungsfälle, wobei Asset Management und Tracking heute eine der Hauptanwendungen der Technologie sind.

IIoT kann beispielsweise verwendet werden, um eine Über- oder Unterbestückung von Lagerbeständen zu verhindern.

Eine Möglichkeit, dies zu erreichen, besteht darin, regalmontierte Sensoren und Wiegegeräte zu verwenden, um Bestandsinformationen an Ihr Lagerverwaltungssystem zu senden. Die Einführung eines solchen Systems ermöglicht es Lagerleitern, die Lagerbestände zu überwachen und so in Echtzeit Transparenz und Kontrolle über den Lagerbestand zu erhalten.

Sehen wir uns an, wie BJC HealthCare eine integrierte Bestandsverwaltungslösung verwendet, um Kosteneinsparungen in seiner Lieferkette zu erzielen.

Spotlight:BJC HealthCare nutzt IoT für das Bestands- und Lieferkettenmanagement

BJC HealthCare ist ein Gesundheitsdienstleister, der 15 Krankenhäuser in Missouri und Illinois betreibt.

Das Unternehmen setzt die Radiofrequenz-Identifikationstechnologie (RFID) ein, um Tausende von medizinischen Geräten zu verfolgen und zu verwalten. Die RFID-Technologie verwendet Funkwellen, um Informationen zu lesen und zu erfassen, die auf einem Tag gespeichert sind, der an einem Objekt angebracht ist, wie beispielsweise medizinischem Material.

Früher war der Prozess der Bestandsverfolgung mit viel Handarbeit verbunden. Die manuelle Bestandsüberwachung kann jedoch eine Herausforderung darstellen, da Krankenhäuser eine Vielzahl von Produkten von Lieferanten kaufen und viele Artikel für bestimmte Verfahren vor Ort lagern.

In einigen Fällen müssen die Verfallsdaten der Produkte genau überwacht werden, während der Verlust von Lagerbeständen dazu führen kann, dass viel Zeit für die Durchführung von Bestandskontrollen aufgewendet wird.

Aus diesen Gründen hat sich BJC 2015 entschieden, die RFID-Tagging-Technologie einzuführen.

Seit der Implementierung der Technologie konnte BJC den Lagerbestand vor Ort in jeder Anlage um 23 Prozent reduzieren. Das Unternehmen prognostiziert laufende Einsparungen von rund 5 Millionen US-Dollar pro Jahr, sobald die RFID-Kennzeichnung in diesem Jahr vollständig implementiert ist.

Wie dieses Beispiel zeigt, kann IIoT den Betrieb erheblich verbessern, die Effizienz steigern, Kosten senken und wertvolle Echtzeit-Transparenz über die gesamte Lieferkette hinweg bieten.

2. Big Data und Analysen

Big Data bezeichnet die großen und komplexen Datensätze, die von IoT-Geräten generiert werden. Diese Daten stammen aus einer Vielzahl von Cloud- und Unternehmensanwendungen, Websites, Computern, Sensoren, Kameras und vielem mehr – alle in verschiedenen Formaten und Protokollen.

In der Fertigungsindustrie gibt es viele verschiedene Arten von Daten zu berücksichtigen, darunter die Daten von mit Sensoren ausgestatteten Produktionsanlagen und Datenbanken aus ERP-, CRM- und MES-Systemen.

Aber wie können Hersteller die gesammelten Daten in umsetzbare Geschäftseinblicke und greifbare Vorteile umwandeln?

Mit Datenanalyse.

Wenn es um Daten geht, ist der Einsatz von Datenanalysen unerlässlich, um Daten in Informationen umzuwandeln, die umsetzbare Erkenntnisse liefern können.

Machine-Learning-Modelle und Datenvisualisierung können Datenanalyseprozesse unterstützen. Im Allgemeinen wenden maschinelle Lerntechniken leistungsstarke Rechenalgorithmen an, um riesige Datensätze zu verarbeiten, während Datenvisualisierungstools es Herstellern ermöglichen, die Geschichte, die die Daten erzählen, leichter zu verstehen.

Letztendlich können Unternehmen durch die Aufnahme bisher isolierter Datensätze, deren Sammlung und Analyse neue Wege finden, um die Prozesse mit dem größten Ertragseffekt zu optimieren.

Spotlight:Big-Data-Entscheidungen im Werk von Bosch Automotive in China

Die Kombination von IIoT und Big Data ist ein Rezept, mit dem Bosch die digitale Transformation seiner Bosch Automotive Diesel System-Fabrik in Wuxi, China, vorantreibt.

Das Unternehmen vernetzt seine Maschinen, um den gesamten Produktionsprozess im Kern seiner Anlage zu überwachen. Dies wird durch die Einbettung von Sensoren in die Maschinen der Fabrik erreicht, die dann verwendet werden, um Daten über den Zustand der Maschinen und die Zykluszeit zu sammeln.

Nach der Erfassung verarbeiten fortschrittliche Datenanalysetools die Daten in Echtzeit und alarmieren die Mitarbeiter, wenn Engpässe in den Produktionsabläufen identifiziert wurden.

Dieser Ansatz hilft bei der Vorhersage von Geräteausfällen und ermöglicht es der Fabrik, Wartungsarbeiten lange vor dem Auftreten von Ausfällen zu planen.

Dadurch ist die Fabrik in der Lage, ihre Maschinen über einen längeren Zeitraum am Laufen und in Betrieb zu halten.

Das Unternehmen gibt an, dass die Verwendung der Datenanalyse auf diese Weise zu einer Produktionssteigerung von mehr als 10 % in bestimmten Bereichen beigetragen hat und gleichzeitig die Lieferung und die Kundenzufriedenheit verbessert wurden.

Letztendlich unterstützt ein besserer Einblick in den Betrieb der Anlage eine bessere und schnellere Entscheidungsfindung in der gesamten Organisation, wodurch Anlagenstillstandszeiten reduziert und Produktionsprozesse optimiert werden können.

3. Cloud-Computing

Seit Jahrzehnten sammeln und speichern Hersteller Daten mit dem Ziel, den Betrieb zu verbessern.

Mit dem Aufkommen von IoT und Industrie 4.0 werden Daten jedoch in atemberaubender Geschwindigkeit und in großen Mengen generiert, was eine manuelle Handhabung unmöglich macht. Dies schafft einen Bedarf an einer Infrastruktur, die diese Daten effizienter speichern und verwalten kann.

Hier kommt Cloud Computing ins Spiel.

Cloud Computing bietet Benutzern eine Plattform, um riesige Datenmengen auf Remote-Servern zu speichern und zu verarbeiten. Es ermöglicht Unternehmen, Computerressourcen zu nutzen, ohne eine Computerinfrastruktur vor Ort entwickeln zu müssen.

Der Begriff Cloud Computing bezieht sich auf Informationen, die in der „Cloud“ gespeichert werden und aus der Ferne über das Internet abgerufen werden. Cloud Computing an sich ist keine Lösung für sich, sondern ermöglicht die Implementierung anderer Lösungen, die früher viel Rechenleistung erforderten.

Die Fähigkeit von Cloud Computing, skalierbare Rechenressourcen und Speicherplatz bereitzustellen, ermöglicht es Unternehmen, Business Intelligence durch den Einsatz von Big-Data-Analysen zu erfassen und anzuwenden, was ihnen hilft, die Fertigung und den Geschäftsbetrieb zu konsolidieren und zu rationalisieren.

Laut IDC werden die weltweiten Ausgaben der Hersteller für Cloud-Computing-Plattformen im Jahr 2021 voraussichtlich 9,2 Milliarden US-Dollar erreichen. Ein Schlüsselfaktor hinter dieser Einführung ist der Vorteil, dass der Betrieb zentralisiert werden kann, sodass Informationen über das gesamte Unternehmen hinweg ausgetauscht werden können.

Laut einer IDC-Umfrage sind Qualitätskontrolle, Computer-Aided Engineering und Manufacturing Execution Systems (MES) die drei am weitesten verbreiteten Systeme in der Cloud.

Cloud Computing verändert offensichtlich praktisch jeden Aspekt der Fertigung, vom Workflow-Management über den Produktionsbetrieb bis hin zur Produktqualifizierung.

Spotlight:Volkswagen entwickelt Automotive Cloud

Vernetzte Autos sind ein großer neuer Trend in der Automobilindustrie und haben sich als Chance herauskristallisiert, digitale Mehrwertdienste für Kunden anzubieten. Einer der ersten Automobilhersteller, der auf diesen Trend aufspringt, ist Volkswagen, der gemeinsam mit Microsoft ein Cloud-Netzwerk entwickelt hat, die „Volkswagen Automotive Cloud“.

Die für 2020 geplante Technologie wird eine Reihe von Funktionen bieten, darunter Smart-Home-Konnektivität, einen persönlichen digitalen Assistenten, einen vorausschauenden Wartungsservice, Medienstreaming und Updates.

Volkswagen will sein Internet der Dinge (IoT) mit Hilfe dieses Cloud-Dienstes um über 5 Millionen Angebote der Marke Volkswagen pro Jahr erweitern.

Da die Automobilindustrie beeindruckende Fortschritte bei der Entwicklung fortschrittlicher autonomer und elektrischer Fahrzeuge macht, müssen Automobilhersteller einen effektiven Ansatz finden, um große Datenmengen zu verwalten und an ihre Fahrzeuge zu übertragen. Die Einbindung einer Cloud-basierten Speicher- und Kommunikationsplattform erweist sich als effektiver Weg, um die Herausforderungen dieser Automobilhersteller zu meistern.

4. Fortgeschrittene Robotik

Während Robotik seit Jahrzehnten in der Fertigung eingesetzt wird, hat Industrie 4.0 dieser Technologie neues Leben eingehaucht.

Mit den jüngsten technologischen Fortschritten entsteht eine neue Generation fortschrittlicher Robotik, die in der Lage ist, schwierige und heikle Aufgaben zu erfüllen. Angetrieben von modernster Software und Sensoren können sie Informationen, die sie aus der Umgebung erhalten, erkennen, analysieren und darauf reagieren und sogar zusammenarbeiten und von Menschen lernen.

Ein Bereich der Robotik, der an Bedeutung gewinnt, sind kollaborative Roboter („Cobots“), die entwickelt wurden, um sicher in der Nähe von Menschen zu arbeiten und Arbeiter von sich wiederholenden und gefährlichen Aufgaben zu befreien.

Spotlight:Fetch Robotics hilft DHL bei der Verbesserung des Lagerbetriebs

Das in Kalifornien ansässige Unternehmen Fetch Robotics hat kollaborative autonome mobile Roboter (AMRs) zum Auffinden, Verfolgen und Bewegen von Inventar in Lager- und Logistikeinrichtungen entwickelt.

Ein DHL-Verteilzentrum in den Niederlanden verwendet Fetch AMRs für die Durchführung von Pick-and-Place-Vorgängen. Bei DHL bewegen sich AMRs zusammen mit den Mitarbeitern autonom durch die Anlage, lernen automatisch und teilen sich die effizientesten Reiserouten. Der Einsatz von selbstfahrenden Robotern auf diese Weise kann dazu beitragen, die Auftragsdurchlaufzeit um bis zu 50 % zu verkürzen und eine bis zu doppelte Produktivitätssteigerung bei der Kommissionierung zu erreichen, so das Unternehmen.

Da Roboter autonomer, flexibler und kooperativer werden, werden sie in der Lage sein, noch komplexere Aufgaben zu bewältigen, die Arbeiter von monotonen Aufgaben zu entlasten und die Produktivität in der Fabrikhalle zu steigern.

5. Additive Fertigung

Neben Robotik und intelligenten Systemen ist die additive Fertigung oder der 3D-Druck eine Schlüsseltechnologie für die Industrie 4.0. Die additive Fertigung funktioniert, indem digitale 3D-Modelle verwendet werden, um Teile mit einem 3D-Drucker Schicht für Schicht zu erstellen.

Im Kontext von Industrie 4.0 entwickelt sich der 3D-Druck als wertvolle digitale Fertigungstechnologie. Früher nur eine Rapid-Prototyping-Technologie, bietet AM heute eine Vielzahl von Möglichkeiten für die Fertigung vom Werkzeugbau bis zur Massenfertigung in nahezu allen Branchen.

Es ermöglicht die Speicherung von Teilen als Konstruktionsdateien in virtuellen Beständen, sodass sie bedarfsgerecht und näher am Bedarfspunkt produziert werden können – ein Modell, das als verteilte Fertigung bekannt ist.

Ein solcher dezentralisierter Herstellungsansatz kann Transportwege und damit Kosten reduzieren sowie die Bestandsverwaltung vereinfachen, indem digitale Dateien anstelle von physischen Teilen gespeichert werden.

Spotlight:Die digitalen additiven Fertigungslösungen von Fast Radius ermöglichen neue Geschäftsmodelle

Es gibt eine Vielzahl von Beispielen für die Verwendung der additiven Fertigung, aber ein wichtiges Beispiel ist vielleicht Fast Radius.

2018 kürte das World Economic Forum das Werk von Fast Radius in Chicago zu einer der neun führenden Smart Factories der Welt .

2018 kürte das World Economic Forum das Werk von Fast Radius in Chicago zu einer der neun führenden Smart Factories der Welt .

Der auf AM fokussierte Auftragsfertiger, der aber auch CNC-Bearbeitung und Spritzguss anbietet, verfügt über Produktionsstandorte in Chicago, Singapur und am UPS Worldport Standort. Damit ist Fast Radius gut positioniert, um seine Vision einer schnellen Umsetzung und Massenanpassung von Produkten mit Hilfe fortschrittlicher Fertigungstechnologien voranzutreiben.

Ein Schlüsselfaktor für die Agilität und Flexibilität von Fast Radius ist seine proprietäre Technologieplattform.

Die Plattform kann Daten und Erkenntnisse aus jeder Teilekonstruktion sammeln, die im virtuellen Lager von Fast Radius gespeichert und hergestellt wird. Die Daten helfen Teams, für den 3D-Druck geeignete Anwendungen zu identifizieren und die technischen und wirtschaftlichen Herausforderungen bei der Herstellung eines Bauteils auf diese Weise zu bewerten.

Darüber hinaus bietet das Unternehmen durch seine virtuelle Bestandsaufnahme eine Optimierung der Lieferkette. Fast Radius hat beispielsweise für einen Schwermaschinenhersteller ein virtuelles Teilelager mit 3.000 Artikeln erstellt. Angesichts der hohen Kosten für die Lagerung selten bestellter Teile ist dieser Ansatz eine innovative Lösung für das Supply Chain Management.

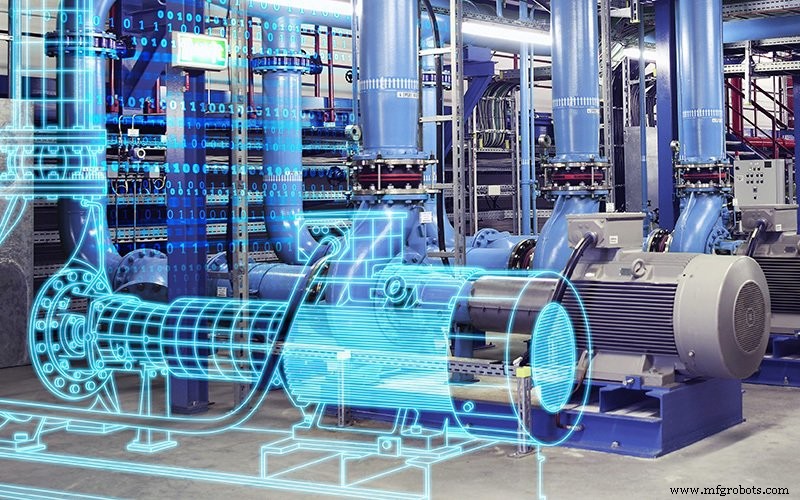

6. Digitale Zwillinge

Das Konzept eines digitalen Zwillings ist vielversprechend, um die Leistung und Wartung industrieller Systeme zu optimieren. Das globale Forschungsunternehmen Gartner prognostiziert, dass bis 2021 50 % der großen Industrieunternehmen digitale Zwillinge zur Überwachung und Steuerung ihrer Anlagen und Prozesse einsetzen werden.

Ein digitaler Zwilling ist eine digitale Darstellung eines realen Produkts, einer Maschine, eines Prozesses oder Systems, die es Unternehmen ermöglicht, ihre Prozesse durch Echtzeitsimulation besser zu verstehen, zu analysieren und zu optimieren.

Während digitale Zwillinge mit der Simulation im Engineering verwechselt werden können, steckt hinter diesem Konzept noch viel mehr.

Im Gegensatz zu technischen Simulationen führt ein digitaler Zwilling eine Online-Simulation aus, die auf Daten basiert, die von Sensoren empfangen werden, die mit einer Maschine oder einem anderen Gerät verbunden sind.

Da ein IIoT-Gerät Daten nahezu in Echtzeit sendet, kann ein digitaler Zwilling diese Daten kontinuierlich sammeln und die Originaltreue während der gesamten Lebensdauer des Produkts oder Systems beibehalten.

Dadurch kann der digitale Zwilling potenzielle Probleme vorhersagen, sodass präventive Maßnahmen ergriffen werden können. Ein Bediener kann beispielsweise mithilfe eines digitalen Zwillings feststellen, warum ein Teil nicht richtig funktioniert, oder die Lebensdauer eines Produkts vorhersagen. Diese kontinuierliche Simulation hilft, das Design von Produkten zu verbessern und die Betriebszeit der Ausrüstung sicherzustellen.

Dieser Einsatz digitaler Zwillinge ist seit langem ein wichtiges Werkzeug in anspruchsvollen Luft- und Raumfahrt-, Schwermaschinen- und Automobilanwendungen. Jetzt erweitern Fortschritte in der Computertechnologie, beim maschinellen Lernen und bei der Sensorik das Konzept der digitalen Partnerschaft auf andere Branchen.

Spotlight:Rennen um den Sieg mit digitalen Zwillingen

Motorsport-Teams stehen vor extrem hohen Anforderungen an die Produktentwicklung, und das amerikanische Profi-Rennteam Team Penske macht da keine Ausnahme.

Um den Entwicklungsprozess von Rennwagen zu beschleunigen, ging Team Penske im vergangenen Jahr eine Partnerschaft mit Siemens ein, um Zugang zu fortschrittlichen digitalen Konstruktions- und Simulationslösungen zu erhalten – einschließlich digitaler Zwillinge.

Der Einsatz digitaler Zwillinge bietet den Ingenieuren des Team Penske einen virtuellen Prüfstand für die Innovation neuer Teile und die Optimierung der Fahrzeugleistung, bevor sie das physische Auto überhaupt berühren.

Ein digitaler Zwilling eines Rennwagens basiert auf Sensoren, die an einem echten Auto angebracht sind. Diese Sensoren sammeln Daten wie Reifendruck, Motorsteuerung und Windgeschwindigkeit, die dann in ein virtuelles Automodell umgewandelt werden. Dieses Modell ermöglicht es Ingenieuren, verschiedene Designkonfigurationen zu testen und effektive, datengesteuerte Designänderungen in einem sehr schnellen Tempo vorzunehmen.

Für Team Penske bedeutet dies letztendlich einen kostengünstigeren, ressourceneffizienteren Produkttestprozess und hoffentlich einen Weg zur Entwicklung schnellerer Fahrzeuge.

7. Erweiterte Realität

Trotz ihrer Verbreitung in Verbraucheranwendungen beginnt die Fertigungsindustrie gerade erst, die Vorteile der Augmented Reality (AR)-Technologie zu erkunden. Dennoch gibt es ein riesiges ungenutztes Potenzial für die Technologie, von der Unterstützung bei Montageprozessen bis hin zur Unterstützung bei der Wartung von Fertigungsanlagen.

Augmented Reality schließt die Lücke zwischen der digitalen und der physischen Welt, indem virtuelle Bilder oder Daten auf einem physischen Objekt überlagert werden. Dazu nutzt die Technologie AR-fähige Geräte wie Smartphones, Tablets und Datenbrillen.

Nehmen wir als Beispiel eine medizinische Instanz – einen Chirurgen, der während einer Operation eine AR-Brille verwendet. Die Brille könnte Daten aus MRT- und CT-Scans des Patienten, wie Nerven, große Blutgefäße und Kanäle, auf den Patienten legen und farbig hervorheben. Dies hilft dem Chirurgen, den sichersten Weg in die Region zu finden, die eine Invasion erfordert, minimiert das Risiko von Komplikationen und verbessert die Präzision des Chirurgen.

Im Kontext der Fertigung könnte AR den Arbeitern ermöglichen, den Montageprozess zu beschleunigen und die Entscheidungsfindung zu verbessern. Mit einer AR-Brille könnten beispielsweise Daten wie Layouts, Montagerichtlinien, mögliche Störstellen oder eine Seriennummer von Bauteilen auf das Realteil projiziert werden, was schnellere und einfachere Arbeitsabläufe ermöglicht.

Spotlight:AR steigert die Produktivität bei GE

General Electric bietet einen Einblick, wie AR-Technologie die Fertigung stärken kann. Das Unternehmen testet derzeit den Einsatz von AR-Brillen in seiner Triebwerksfertigung in Cincinnati. Vor dem Einsatz dieser Datenbrillen mussten Hersteller von Düsentriebwerken ihre Tätigkeit oft unterbrechen, um ihre Handbücher zu überprüfen und sicherzustellen, dass die Aufgaben korrekt ausgeführt wurden.

Mit einer AR-Brille können sie jetzt jedoch digitalisierte Anweisungen in ihrem Sichtfeld empfangen. Die Mechaniker können auch auf Schulungsvideos zugreifen oder Sprachbefehle verwenden, um Experten für sofortige Hilfe zu kontaktieren.

Während des Pilotprojekts berichtet GE, dass die Produktivität der Mitarbeiter, die Smart Wearables verwenden, im Vergleich zu früher um bis zu 11 % gestiegen ist. Letztlich könnte dieser Ansatz ein enormes Potenzial bieten, um Fehler zu minimieren, Kosten zu senken und die Produktqualität zu verbessern.

Auch bei diesem Beispiel von GE kratzen wir noch an der Oberfläche, wenn es um die Implementierung von AR im Fertigungskontext geht.

Sehen Sie sich die AR-Brille von GE in Aktion genauer an:

Auf der Welle der digitalen Fertigung reiten

Mit dem Aufkommen neuer, digitaler Technologien ist jetzt eine aufregende Zeit für die Fertigungsindustrie. Die Welle neuer Technologien eröffnet Unternehmen Chancen für Schritte zu mehr Flexibilität, Nachhaltigkeit und Produktivität. Industrie 4.0 ermöglicht auch neue Wege für die Zusammenarbeit von Mensch und Maschine, ermöglicht es Unternehmen, bessere Erkenntnisse zu gewinnen, das Fehlerrisiko zu reduzieren und bessere Entscheidungen zu treffen.

Letztendlich wird Industrie 4.0 im gesamten Fertigungsökosystem Fuß fassen. Aber nur durch das Verständnis und die Nutzung der Technologien, die Industrie 4.0 vorantreiben, werden Hersteller in dieser neuen digitalen Ära an der Spitze bleiben.

3d Drucken

- Optimierung der digitalen Transformation in der CPG-Herstellung

- Was ist digitale Transformation in der Fertigung?

- Nutzung digitaler Technologie in der Fertigung

- Herausforderungen der digitalen Transformation in der Fertigung

- Neue Industrie-4.0-Technologien mit Beispielen aus der Praxis

- Die digitale Fabrik:Smart Manufacturing treibt Industrie 4.0 voran

- Censornet:Sicherung der Zukunft der Fertigungsindustrie

- Sieben Strategien für Fertigungsunternehmen für den Übergang zu Industrie 4.0

- Top 10 Nachrichten-Websites für die Fertigung

- Digitale Fertigung:Die Industrie von morgen