Stereolithographie und digitale Lichtverarbeitung:Wo stehen wir heute?

Stereolithographie (SLA) und Digital Light Processing (DLP) sind zwei der beliebtesten 3D-Drucktechnologien. Sowohl SLA als auch DLP, die eine Reihe von Ähnlichkeiten aufweisen, fallen in die Familie der 3D-Drucktechnologien der Bottich-Polymerisation. Die beiden Technologien haben in den letzten zehn Jahren eine enorme Entwicklung durchgemacht und sind über ihre Ursprünge im Rapid Prototyping hinaus in die Produktion gegangen.

Dank der hohen Präzision und der hervorragenden Qualität der produzierten Teile können SLA und DLP für ein breites Anwendungsspektrum eingesetzt werden, darunter Funktionsprototypen, Dentalprodukte, Konsumgüter und sogar Schmuckformen.

Nach unserem vorherigen Artikel über die Entwicklung des Metall-3D-Drucks tauchen wir heute tief in die Stereolithographie und ähnliche 3D-Drucktechnologien ein:wie sie sich entwickelt haben, aktuelle Anwendungen und zukünftige Möglichkeiten.

SLA, DLP und Kesselpolymerisation:die Begriffe erklärt

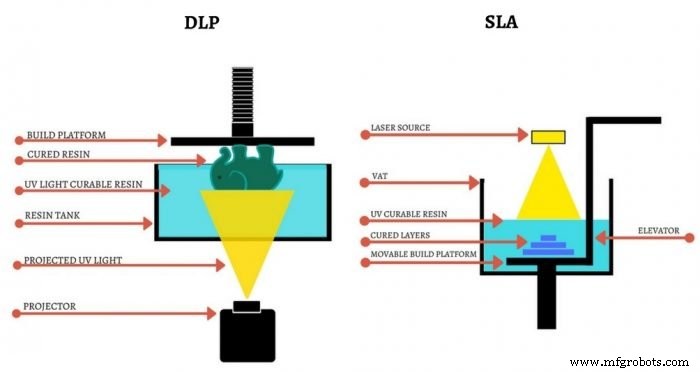

SLA und DLP fallen beide in die Kategorie der Wannenpolymerisation des 3D-Drucks.

Vat-Polymerisation ist ein 3D-Druckverfahren, bei dem eine Lichtquelle wie UV-Licht verwendet wird, um flüssige photohärtbare Harze (auch bekannt als Photopolymere) zu härten (zu verfestigen), um Schicht für Schicht ein festes Teil zu erzeugen.

Grundsätzlich verwenden sowohl SLA als auch DLP flüssige Harze und eine Lichtquelle, um 3D-gedruckte Teile herzustellen. Ein wesentlicher Unterschied zwischen den beiden Technologien liegt jedoch in der Art der Lichtquelle, mit der das Material verfestigt wird:Bei SLA handelt es sich um UV-Licht, bei DLP wird eine digitale Lichtprojektionsfläche verwendet.

Der SLA-Prozess beginnt mit einem 3D-Drucker, der einen Tank mit UV-härtbarem Harz enthält. Wenn ein Druck beginnt, wird die Bauplattform in den Tank eingetaucht und ein Laserstrahl zeichnet die Konturen eines Teils nach, wodurch die Schicht aus flüssigem Harz verfestigt wird. Sobald die Schicht fertig ist, wird die Bauplattform abgesenkt, um Platz für die nächste Schicht zu schaffen.

DLP-3D-Drucker funktionieren fast identisch mit SLA-Systemen. Der Hauptunterschied besteht jedoch darin, dass DLP einen digitalen Lichtprojektor verwendet, um ein Bild jeder Schicht gleichzeitig zu blinken. Da eine ganze Schicht Harzmaterial auf einmal der Lichtquelle ausgesetzt wird, ist DLP in der Regel ein schnellerer Prozess als SLA.

Obwohl es schneller ist, müssen beim DLP-3D-Druck Kompromisse in Bezug auf Auflösung und Oberflächengüte eingegangen werden. Dies liegt daran, dass der digitale Lichtprojektor Licht in Pixeln liefert – wodurch volumetrische Pixel oder Voxel im Harz erzeugt werden. Dies wiederum führt zu einer pixeligen Form, die glatte Kanten verhindert.

Es gibt auch andere, proprietäre Technologien, bei denen Harzmaterial verwendet wird, um Polymerteile herzustellen. Zum Beispiel Carbons proprietäre Digital Light Synthesis™ (DLS) Technologie liefert qualitativ hochwertige Teile schneller als viele andere 3D-Druckverfahren.

DLS verwendet einen photochemischen Prozess, bei dem Licht durch eine sauerstoffdurchlässige Membran in eine Wanne aus UV-härtbarem Flüssigharz projiziert wird. Ein programmiertes thermisches Härtungsbad oder -ofen wird dann verwendet, um die mechanischen Eigenschaften des Teils einzustellen, um es zu verstärken.

Nun, da wir die Grundlagen der Kesselpolymerisation beherrschen, schauen wir uns das genauer an wie sich die Technologie entwickelt hat.

Darstellung der Entwicklung von SLA und DLP

Mit der Stereolithographie begann die Ära des 3D-Drucks. Während der Ursprung von SLA im Allgemeinen dem Erfinder Chuck Hall zugeschrieben wird, war es der japanische Forscher Dr. Hideo Kodama, der als erster einen neuen Ansatz zur schichtweisen Härtung lichtempfindlicher Harze mit UV-Licht vorstellte.

Der Begriff „Stereolithographie“ wurde jedoch 1984 von Hull geprägt, der die Technologie erfolgreich zum Patent anmeldete. Zwei Jahre später gründete Hull 3D Systems, um die Technologie zu kommerzialisieren, und 1987 wurde die erste SLA-Maschine auf den Markt gebracht.

Während die Geschichte von SLA eng mit 3D Systems verbunden ist, ist die Entwicklung von DLP ist eng mit einem anderen US-Unternehmen verbunden:EnvisionTEC.

Al Siblani, CEO von EnvisionTEC, entwickelte im Jahr 2000 mit seinem Geschäftspartner Alexandr Shkolnik den ersten funktionsfähigen DLP-Drucker. Zwei Jahre später brachte EnvisionTEC die erste DLP-Maschine, den Perfactory 3D-Drucker, auf den Markt.

- 1981 :Dr. Hideo Kodama reicht eine Patentanmeldung für ein Rapid-Prototyping-Gerät ein, das als Laserstrahl-Harzhärtungssystem beschrieben wird. Obwohl das Gerät als Vorläufer der Stereolithographie angesehen werden kann, wurde das vollständige Patent nie abgeschlossen – angeblich aufgrund mangelnder Finanzierung.

- 1984 :Chuck Hull meldet ein Patent für einen „Apparatus for Production of Three-dimensional Objects by Stereolithography“ an.

- 1986 :Hull gründet 3D Systems.

- 1987 :3D Systems vermarktet das erste SLA-3D-Drucksystem – die SLA-1-Maschine.

- 2000 :Al Siblani und Alexandr Shkolnik von EnvisionTEC entwickeln den ersten funktionsfähigen Prototyp eines DLP-Druckers.

- 2002 :EnvisionTEC bringt den Perfactory DLP 3D-Drucker auf den Markt.

- 2010 :Mehrere Patente für SLA und andere 3D-Drucktechnologien laufen ab, was dazu führt, dass neue Unternehmen ihre eigenen SLA-Systeme entwickeln.

- 2011 :Formlabs betritt den 3D-Druckmarkt mit seinem kostengünstigen, professionellen Desktop-SLA-3D-Drucker – dem Form 1.

- 2013 :Photocentric entwickelt seine Daylight Polymer Printing-Technologie – eine kostengünstigere 3D-Drucktechnologie, die LCD-Bildschirme als Lichtprojektor verwendet.

- 2014 :Carbon stellt seine Digital Light Synthesis (DLS)-Technologie vor, die in der Lage ist, mit hohen Geschwindigkeiten zu drucken und Teile herzustellen, die mit der Qualität des Spritzgusses konkurrieren.

- 2016 :3D Systems stellt den Figure 4 vor, einen modularen, roboterbetriebenen 3D-Drucker, der auf die Automatisierung des SLA-3D-Druckprozesses ausgerichtet ist.

- 2018 :Adidas produziert in Massen 3D-gedruckte Zwischensohlen für seine Futurecraft 4D-Sneakers mit der DLS-Technologie von Carbon.

Die 2010er:Eine neue Ära für SLA

Die 2010er Jahre waren besonders fruchtbar, wenn es um die Entwicklung von SLA- und DLP-Technologien ging.

Zwischen 2011 und 2016 entstanden mehrere neue Photopolymerisationstechniken, die die Grenzen der Möglichkeiten des 3D-Drucks ausreizten.

Einführung von SLA in den Desktop-3D-Druck

Der Desktop-3D-Druck war in der Vergangenheit FDM vorbehalten.

Als jedoch gegen Ende der 2000er Jahre mehrere Patente im Zusammenhang mit SLA ausliefen, war das Potenzial für den Desktop-SLA-3D-Druck geboren. Ein Unternehmen, das von dieser sich verändernden Landschaft profitiert, war Formlabs.

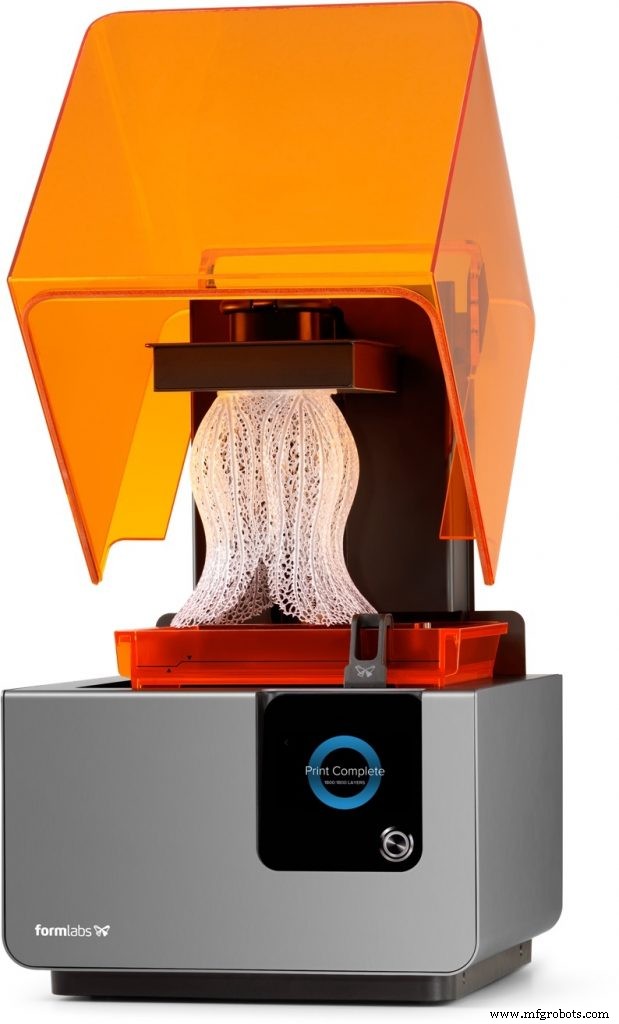

Formlabs wurde 2011 mit dem Ziel gegründet, kostengünstigere Desktop-SLA-Drucker auf den Markt zu bringen.

Auf der Damals bestand der SLA-Markt aus großen, teuren industriellen 3D-Druckern, die für viele kleinere Unternehmen nicht zugänglich waren.

Die Desktop-SLA-Systeme von Formlabs haben dazu beigetragen, diesen Status Quo zu ändern, indem sie Maschinen anbieten, die nicht nur kleiner, sondern auch auch günstiger. Dies wiederum bedeutet, dass diese Industriemaschinen einem breiteren Spektrum von Unternehmen zugänglich sind.

Die Einführung von SLA auf den Desktop war für Formlabs von entscheidender Bedeutung, insbesondere da Desktop-Systeme zunehmend industrielle Anwendungen finden. Tatsächlich erreichte Formlabs nur wenige Jahre nach seiner Gründung den Status eines Einhorns. Das Unternehmen behauptet, mit mehr als 40.000 verkauften Systemen der weltweit größte Verkäufer von SLA-3D-Druckern zu sein.

In weniger als einem Jahrzehnt hat sich Formlabs dank einer Kombination aus technologischer Innovation und klugem strategischem Denken als eines der führenden Unternehmen im Desktop-SLA-3D-Druck etabliert.

Entwicklung neuer Ansätze für DLP

Seit ihrer Markteinführung im Jahr 2002 hat sich die DLP-Technologie stetig weiterentwickelt, um eine höhere Genauigkeit und schnellere Druckgeschwindigkeiten zu ermöglichen. EnvisionTEC, ein führendes Unternehmen in der DLP-Technologie, hat maßgeblich zu den Fortschritten auf diesem Gebiet beigetragen.

Um Herstellern die Möglichkeit zu geben, schneller zu drucken und größere Teile zu produzieren, stellte das Unternehmen Anfang 2016 seine Continuous Digital Light Manufacturing (cDLM)-Technologie vor.

Eine Wendung der DLP-Technologie , cDLM funktioniert durch kontinuierliches Bewegen der Bauplatte entlang der Z-Achse. Im Vergleich zu herkömmlichen DLP-Verfahren kann cDLM schnellere Druckgeschwindigkeiten von 20-50 mm/h liefern und auch größere Teile produzieren.

Ende 2018 kündigte EnvisionTEC die Veröffentlichung des neuesten Systems seiner cDLM-3D-Druckerlinie an:des Envision One cDLM. Die neue Produktlinie ist in zwei Modellen erhältlich:Envision One cDLM Dental und Envision One cDLM Mechanical, die jeweils für zahnmedizinische und technische Anwendungen entwickelt wurden.

Fotopolymer-3D-Druck in neuem Licht leuchten

Daylight Polymer Printing (DPP) ist eine der neuesten Entwicklungen im Bereich des 3D-Drucks mit Wannenpolymerisation.

Die vom britischen Harzspezialisten Photocentric entwickelte Technologie stellt den Photopolymerisationsdruck neu dar, indem Tageslicht anstelle von ultraviolettem Licht verwendet wird das Harz aushärten.

Photocentric erreicht dies, indem es seine 3D-Drucker mit seriengefertigten LCD-Bildschirmen ausstattet. Das Unternehmen stellte im November 2015 den ersten Tageslicht-Photopolymer-3D-Drucker vor.

Da die Kosten für einen LCD-Bildschirm nur einen Bruchteil der Kosten von Lasern oder digitalen Lichtprojektoren betragen, sind die 3D-Drucker von Photocentric günstiger als SLA /DLP-Drucker bei gleicher Druckqualität (als Referenz bietet Photocentric derzeit 3 Maschinen mit einem Preis zwischen 2.300 und 4.800 USD an).

Photocentric wurde 2002 gegründet und ist angeblich einer der wenigen Hersteller von Photopolymerharzen weltweit.

Neben dem Kostenvorteil gibt es weitere Vorteile von DPP-Systemen. Die sehr geringe Lichtintensität erzeugt beispielsweise während des Polymerisationsprozesses fast keine Wärme, wodurch es weniger wahrscheinlich ist, dass ein Objekt während des Druckens am Harztank kleben bleibt.

Der vielleicht größte Vorteil von allen:DPP ermöglicht hochauflösendes Drucken im Großformat zu geringen Kosten. Der kürzlich vorgestellte LC Maximus 3D-Drucker von Photocentric zeigt dies.

Die Maschine wurde für „Massenproduktion und großflächiges Prototyping“ entwickelt, verwendet einen 4K 40-Zoll-LCD-Bildschirm und verfügt über ein Bauvolumen von 700 x 893 x 510 mm. Mit einem Preis von weniger als 15.000 US-Dollar ist der LC Maximus-Drucker gegenüber vergleichbaren SLA- und DLP-Systemen sehr wettbewerbsfähig.

Die Technologie von Photocentric gewinnt zwar immer noch an Bedeutung, aber ihre Zugänglichkeit und Vorteile gegenüber dem herkömmlichen SLA/DLP-Druck könnten sie zu einer praktikablen Alternative zu kostengünstigeren SLA- und DLP-Systemen machen.

Der Zustand des Materialmarktes

Der Markt für 3D-Druckharze hat sich zum größten Segment innerhalb des Marktes für AM-Materialien entwickelt, wobei Unternehmen wie 3D Systems und EnvisionTEC mehr als 25 proprietäre Harzmaterialien anbieten.

Die Materialentwicklung für den Photopolymer-3D-Druck, dh druckbare lichtempfindliche Harze, bleibt jedoch langsam.

Ein Hindernis für eine größere Materialvielfalt ist der geschützte Charakter vieler Harzmaterialien. Die Kosten sind natürlich eine andere.

Und die beiden gehen Hand in Hand. Ein proprietäres Materialmodell führt in der Regel zu höheren Materialpreisen und einem langsameren Innovationstempo für neue Materialformulierungen. Damit die Branche weiterhin erfolgreich sein kann, ist es jedoch wichtig, Zugang zu einer möglichst breiten Palette von Materialien zu haben.

Etablierung eines offenen Materialökosystems

Ein möglicher Weg nach vorne ist ein offenes Materialmodell.

Für einige muss der 3D-Druck für die Fertigung rentabel sein, wenn Hunderte von Materialien in technischer Qualität verfügbar sind – eine Menge, die von einem Unternehmen allein kaum erreicht werden kann.

Durch strategische Kooperationen und Partnerschaften kann ein offener Materialansatz eine schnellere Materialentwicklung ermöglichen und die Einführung des 3D-Drucks in der Fabrik beschleunigen.

Origin ist ein Unternehmen, das eine programmierbare Photopolymerisationstechnologie (P3) entwickelt, die in den kommenden Monaten auf den Markt kommen soll. Die Technologie von Origin verspricht, über Standard-Photopolymere hinauszugehen und neue Arten von Duroplasten und eine brandneue Chemie anzubieten.

Der Schlüssel dazu wird die Open Additive Production-Plattform des Unternehmens sein, die auf Partnerschaften setzt, um die Auswahl an Materialien zu erweitern, die den Anwendern der Technologie zur Verfügung stehen.

Bisher hat Origin hat bereits mit zwei großen Chemieunternehmen, BASF und Henkel, zusammengearbeitet.

Ein weiterer neuer Spieler, der sich für den offenen Materialansatz einsetzt, ist Fortify. Fortify wurde 2016 gegründet und hat 2,5 Millionen US-Dollar aufgebracht, um seine patentierte Fluxprint-Technologie auf den Markt zu bringen. Die Technologie soll in der Lage sein, Hochleistungsverbundwerkstoffe zu verarbeiten.

Das Unternehmen hat seine Fortify Fiber Platform gegründet, um Materialunternehmen und Harzlieferanten willkommen zu heißen, um gemeinsam mit dem Fortify-Team aus Materialwissenschaftlern und -ingenieuren Hochleistungsharze zu entwickeln. DSM, ein Spezialist für photoaktive Harze für AM, ist einer der ersten Partner der Fortify Fiber Platform.

Bisher hat Fortify kohlenstoff- und glasfaserverstärkte Harze entwickelt, die angeblich die stärksten auf dem Markt erhältlichen Harze sind.

Letztendlich könnte der offene Materialansatz die Industrie näher an die additive Massenfertigung heranführen und mehr Anwendungen in großem Maßstab eröffnen.

Blick auf die Produktion

SLA und DLP sind als Massenfertigungstechnologien auf dem Vormarsch. In einer Fallstudie ersetzte der DLP-3D-Druck die traditionelle Herstellung von Hörgeräten vollständig.

Der Hörgerätehersteller Sonova, ein Marktführer auf dem Hörgerätemarkt, verwendet die DLP-Technologie seit 2001, um maßgeschneiderte Im-Ohr-Hörgeräte herzustellen. Heute druckt das Unternehmen Hunderttausende in 3D von Unikaten jährlich.

Mit Hilfe der Technologie fertigt Sonova die Schalen für Im-Ohr-Hörgeräte, die auf die individuellen Bedürfnisse jedes Trägers zugeschnitten sind. Das Unternehmen ist der Ansicht, dass ein solches Maß an Anpassung nur mit 3D-Druck möglich ist.

Andere Branchen können mit diesen 3D-Drucktechnologien ebenfalls erfolgreich sein, darunter Schuhe als Hauptbeispiel.

Vat-Polymerisationstechnologien bieten eine Reihe von Vorteilen für die Schuhindustrie. Im Jahr 2018 kündigte beispielsweise die Sportbekleidungsmarke Adidas die Massenproduktion von Futurecraft 4D-Sneakern mit 3D-gedruckten Zwischensohlen an, die dank der DLS-Technologie von Carbon möglich sind.

Die Zwischensohlen der Sneaker sind strapazierfähig und bestehen aus einem flüssigen Polyurethanharz und weisen eine komplexe Gitterstruktur in Ferse und Vorfuß auf.

Diese Struktur berücksichtigt für die unterschiedlichen Dämpfungsbedürfnisse des Trägers beim Laufen, was eine höhere Leistung und mehr Komfort ermöglicht.

Dies sind zwar nur zwei Beispiele für die Massenfertigung mit 3D-Druck, ihre Implikationen sind jedoch ermutigend:SLA/DLP und 3D-Druck als Ganzes sind nicht nur ein Werkzeug für das Prototyping, sondern sind auch in der Lage, komplexe Fertigungen zu bewältigen Forderungen.

Stereolithographie:eine fortlaufende Entwicklung

Wenn es um SLA, DLP und die breitere Familie von Kesselpolymerisationstechnologien geht, ist einer der Schlüsseltrends, wie sich Anwendungen dieser Technologien zunehmend in Richtung einer maßstabsgetreuen Fertigung bewegen. Treiber dieses Trends sind wichtige Entwicklungen in der Technologie – schnellere, genauere Systeme, eine größere Auswahl an verfügbaren Harzmaterialien und natürlich der Zugang zu kostengünstigeren Desktop-Alternativen.

Während die Technologie bereits etablierten Anwendungen einen Mehrwert bietet, werden diese Anwendungen durch die Entwicklung automatisierterer, skalierbarer Systeme noch breiter werden. Da ständig neue Fortschritte enthüllt werden, ist es sicherlich eine aufregende Zeit, diese Entwicklung mitzuerleben.

3d Drucken

- Eine Einführung in die Stereolithographie (SLA)

- Wo befinden Sie sich auf Ihrem Weg zur Automatisierung der additiven Fertigung?

- Stereolithographie — die ursprüngliche 3D-Drucktechnologie

- Industrie 4.0-Faktencheck:Wo stehen wir heute?

- Digitaler Lichtsensor

- Wo werden Linearaktoren eingesetzt?

- Wo stehen die Industrieunternehmen bei ihrer digitalen Transformation?

- Die digitale Fabrik:Wo stehen wir in der rasanten Entwicklung von Industrie 4.0?

- Stereolithographie (SLA) 3D-Druckdesign-Tipps

- Stereolithographie (SLA) 3D-Druck:Technologieüberblick