Experteninterview:APWORKS CEO Joachim Zettler über die Suche nach dem richtigen Business Case für den 3D-Metalldruck

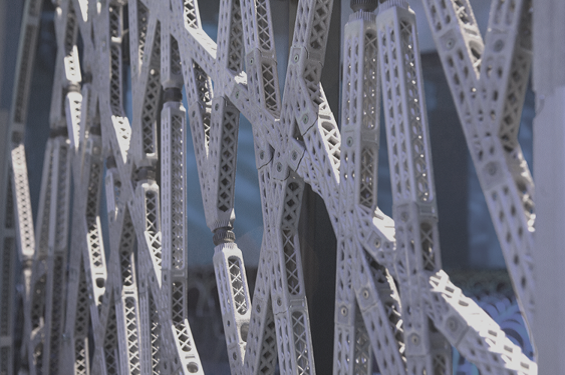

Wenn Sie noch nie von APWORKS gehört haben, haben Sie wahrscheinlich schon vom Light Rider gehört:dem weltweit ersten jemals 3D-gedrucktes Motorrad. Das 2016 von APWORKS vorgestellte Elektromotorrad wurde für sein leichtes Design, seine verbesserte Leistung und seine komplexen Geometrien gelobt – ein leuchtendes Beispiel dafür, was mit additiver Fertigung erreicht werden kann.

Wenn Sie noch nie von APWORKS gehört haben, haben Sie wahrscheinlich schon vom Light Rider gehört:dem weltweit ersten jemals 3D-gedrucktes Motorrad. Das 2016 von APWORKS vorgestellte Elektromotorrad wurde für sein leichtes Design, seine verbesserte Leistung und seine komplexen Geometrien gelobt – ein leuchtendes Beispiel dafür, was mit additiver Fertigung erreicht werden kann.

APWORKS wurde 2013 als Spin-off von Airbus gegründet und ist ein führender Anbieter von additiven Fertigungslösungen für Metalle. Das Unternehmen deckt das gesamte Spektrum der Metall-AM ab, einschließlich Teileoptimierung und qualifizierter Serienfertigung. Das Unternehmen hat auch seine eigene hochfeste Aluminiumlegierung Scalmalloy® entwickelt und patentiert, die für das Light Rider-Projekt verwendet wurde.

Vor kurzem von Premium AEROTEC, ein Tier-One-Lieferant von Metallkomponenten für Airbus-Flugzeuge (und ein Tochterunternehmen von Airbus in seinem eigenen Recht) erworben, dient APWORKS eine breite Kundenbasis, dass in erster Linie die Luft- und Raumfahrt umfasst, Automobil und Robotikindustrie.

Diese Woche sprechen wir mit dem CEO von APWORKS, Joachim Zettler, um zu diskutieren, warum Unternehmen den richtigen Business Case für AM finden müssen, warum die Technologie perfekt für die Automobilindustrie ist und was die Zukunft bringt für die gesamte Branche.

Können Sie mir etwas über APWORKS und Ihre Mission als Unternehmen erzählen?

APWORKS wurde 2013 als Tochtergesellschaft von Airbus gegründet.

Im vergangenen Jahr wurden wir von Premium AEROTEC, einem Zulieferer für die Luft- und Raumfahrt, übernommen. Premium AEROTEC ist ein Tier-One-Supplier von Airbus und einer der größten Luft- und Raumfahrthersteller der Welt.

Premium AEROTEC hat einen starken Fokus auf die additive Fertigung und daher war der Wechsel ziemlich naheliegend. Und während dies intern für APWORKS nichts ändert, haben wir jetzt einen stärker produktionsorientierten Anteilseigner an Premium AEROTEC.

Für APWORKS bleibt unsere Mission dieselbe:Wir wollen ein Komplettanbieter von additiv gefertigten Industriekomponenten für unsere Kunden sein – und nicht nur aus regulierten Industrien. Automotive ist auch ein recht großer Kundenstamm, den wir beispielsweise bedienen.

Wir sehen unsere Aufgabe auch in der Aufklärung unserer Kunden, da wir Kunden haben, die ohne Vorkenntnisse oder Erfahrung in der additiven Fertigung zu uns kommen.

Andererseits sorgen wir bei den Kunden, die bereits über ein gewisses Wissen über Additiv verfügen, dafür, dass wir ihnen helfen können, mit der Technologie sinnvolle Anwendungen zu entwickeln.

Dazu gehört die Unterstützung bei der Neukonstruktion und Optimierung von Bauteilen sowie die eigentliche Fertigung von Teilen mit additiver Fertigung.

Die Größe der Projekte, an denen wir arbeiten, variiert stark von der Kleinserienfertigung Projekte in der Optikindustrie, wo wir jährlich rund 20.000 Einheiten produzieren.

Das ist ein weiterer Teil unserer Mission:einen branchenübergreifenden Business Case für Additive zu etablieren und ein bevorzugter Partner für unsere Kunden zu werden.

Sie erwähnten die Automobilindustrie als eine wichtige Branche für APWORKS. Inwiefern kann die Automobilindustrie von der additiven Fertigung profitieren?

Wenn wir uns Motorsport oder sogar Luxusfahrzeuge wie Bugatti oder Ferrari ansehen, sind Automobilunternehmen in diesem Sektor typischerweise daran interessiert, die Vorlaufzeiten zu verkürzen, entweder während der Produktentwicklungsphase oder in einem Ersatzteilszenario wie der Formel 1, wo sie hohe hochwertige Funktionsteile recht schnell.

Neben den Vorlaufzeiten würde ich auch sagen, dass die Kosten ein weiteres Thema für die Branche sind.

Vor diesem Hintergrund stellt sich die Frage, wie Sie mit Additiv sowohl Durchlaufzeiten als auch Kosten reduzieren können. Dies ist insbesondere im Vergleich zu herkömmlichen Fertigungsverfahren wichtig.

Teilekonsolidierung ist dabei ein wichtiger Bestandteil. Dies könnte beispielsweise bedeuten, ein Teil, das bisher aus 10 Einzelteilen bestand, in einem Arbeitsgang drucken zu können. Das ist großartig, weil es zu weniger Qualitätsprüfungen und natürlich zu weniger Montagezeit führt.

Gleichzeitig müssen wir, wenn wir ein Teil für Additiv konstruieren, sicherstellen, dass diese Komponenten optimiert. Diese Optimierung führt in der Regel zu einer Leistungssteigerung und diese Leistungssteigerung ist in der Regel ein guter Business Case für unsere Kunden.

Das ist auch das, was der Motorsport ständig im Blick hat:Die Reduzierung der Vorlaufzeiten ist definitiv immer noch der primäre Treiber, wird jedoch langsam durch leistungsorientiertere Probleme ersetzt. Überraschenderweise ist Gewichtseinsparung normalerweise kein treibender Faktor, wenn wir Komponenten für Automobilunternehmen neu entwickeln.

Stellen Sie fest, dass Unternehmen, die Ihre Dienstleistungen in Anspruch nehmen, bereits ein gutes Verständnis von AM haben oder stehen sie erst am Anfang des Verständnisses, was mit der Technologie getan werden kann?

Die Branche hat sich in den letzten Jahren wirklich verändert.

Als wir 2013 mit APWORKS starteten, wussten die meisten unserer Kunden nur sehr wenig darüber, was die Technologie leisten kann.

Interessanterweise haben wir zwar immer noch einige Kunden mit geringen AM-Kenntnissen, aber eine wachsende Zahl von Kunden, die sich der Vorteile der Technologie und ihrer Möglichkeiten bewusst sind. Das ist großartig, weil diese Kunden wirklich verstehen, wo der Business Case liegt – und wie sie das Beste aus der additiven Fertigung herausholen können.

Für unsere Kunden, die mehr Informationen über Additiv benötigen, kann dies ein zeitaufwändiger Prozess sein. Sie müssen zurück in ihre Unternehmen gehen, die Idee des Additivs verbreiten und versuchen, einen geeigneten Weg zu erforschen, der für Additiv sinnvoll ist. Natürlich unterstützen wir unsere Kunden auf diesem Weg.

Wenn ich das beziffern müsste, würde ich sagen, dass etwa 60 % unserer Kunden sich sehr gut mit AM auskennen. Die anderen 40% brauchen noch einiges an Bildung.

Sie haben die Bedeutung eines Business Case für AM angesprochen. Auf welche Weise können Unternehmen die richtigen Anwendungen für AM identifizieren?

Auf diese Frage gibt es keine Antwort; es hängt stark von der Branche und der spezifischen Anwendung ab.

Bei unseren Kunden beginnen wir bei Null, sozusagen auf der grünen Wiese. Wir wollen also nicht wissen, wie das Teil vorher aussah oder welche Fertigungsmethode verwendet wurde. Stattdessen sammeln wir Randbedingungen, um zu versuchen, ein neues multiphysikalisches, optimiertes Design mit verbesserter Leistung zu entwickeln – das kann nur mit 3D-Druck erreicht werden.

Unsere Kunden möchten in der Regel, dass wir Durchlaufzeiten verkürzen und Materialeinsparungen erzielen. Mit diesen Informationen können wir, da wir wissen, was ein Kunde will, leicht feststellen, ob es einen Business Case gibt oder nicht. Wir grenzen dann unseren Teileauswahltrichter ein, um die Teile auszuwählen, die für eine genauere Betrachtung sinnvoll sind. Abhängig von diesen Inputs und den verschiedenen Kundenbedürfnissen und -anforderungen entwickeln wir dann in der Regel einen Business Case.

Es wurde viel über die Notwendigkeit eines anderen Designansatzes im Bereich AM gesprochen. Wie begegnet APWORKS der Herausforderung der Konstruktion für die additive Fertigung?

Erstens versuchen wir, Ingenieure zu gewinnen, die in mindestens einer Disziplin der additiven Umgebung hervorragend sind, sei es im Design oder in der Produktion.

Wir legen auch großen Wert auf Schulungen. Wir bieten viel Training on the Job an und stellen sicher, dass wir Designfähigkeiten mit dem Prozesswissen kombinieren, das Sie benötigen, um entsprechend zu konstruieren.

Wir bei APWORKS haben also eine ziemliche Einstellung:Unsere Mitarbeiter sind es nicht nur gut im Designen, aber sie haben auch mehr oder weniger einen Produktionshintergrund. Was wir entwerfen, können wir auch produzieren.

Eine Herausforderung, mit der viele unserer Kunden konfrontiert sind, besteht darin, dass ihre Ingenieure oft nicht wissen, wie man Additive konstruiert. Deshalb versuchen wir auch, das Wissen, das wir haben, an unsere Kunden weiterzugeben.

Für uns ist dieser Ansatz sinnvoll, denn sobald Sie dieses Wissen übertragen haben, werden Unternehmen in der Regel auf Sie zurückkommen, da sie besser informiert sind und sind in der Lage, sich schneller zu bewegen.

Wir sehen dies als Chance für APWORKS, da Design für AM selbst an Universitäten, zumindest in Deutschland, noch nicht wirklich verbreitet ist, zumindest meines Wissens nicht.

Letztes Jahr hat APWORKS sein hochfestes Metallpulver Scalmalloy® vorgestellt. Welche Vorteile bietet das Material – und haben Sie Pläne für eine weitere Materialentwicklung in der Zukunft?

Das Alleinstellungsmerkmal von Scalmalloy® ist die Kombination hoher Festigkeit mit hoher Duktilität. Typischerweise haben Sie entweder ein sprödes Material, das sehr fest ist, oder ein sehr duktiles Material, das relativ schwach ist. Scalmalloy® vereint das Beste aus beiden Welten.

Manchmal fragen Kunden, ob wir kundenspezifische Materialien entwickeln können. Bei Scalmalloy® hatten wir das große Glück, dass dieser Werkstoff genau die Materialeigenschaften aufweist, die wir von einer hochfesten Aluminiumlegierung erwartet haben.

Allerdings legen wir normalerweise keinen großen Fokus darauf, neue Materialien von Grund auf neu zu entwickeln. Stattdessen nehmen wir vorhandene Materialien wie Ti6Al4V, AlSi10Mg und 316L und verwenden die Prozessparameter unseres Systems, um das Material auf einen bestimmten Anwendungsfall zuzuschneiden.

Das ist viel effektiver, als ständig komplett neue Materialien entwickeln zu müssen. So konnten wir beispielsweise einen für Ti64 optimierten Prozessparameter entwickeln, der die Zugfestigkeit um fast 30 % bei gleichzeitig gleichbleibender Bruchdehnung erhöht. Dies wurde einfach durch eine entsprechende Variation der Prozessparameter erreicht.

Die Herangehensweise an die Materialentwicklung ist so:Ein Kunde kommt mit einem bestimmten Problem auf uns zu und wir versuchen, den richtigen Designansatz für das Problem zu finden. Dieser Designansatz hängt normalerweise mit dem Material zusammen. Selbst wenn wir also ein ziemlich Standardmaterial wie Ti64 verwenden, können wir immer noch mit den Prozessparametern experimentieren, um mehr aus dem Material herauszuholen.

Softwareseitig hat APWORKS seine AMXpert-Software entwickelt. Können Sie mir mehr über die Software erzählen und warum Sie sie entwickelt haben?

Die von uns verwendete Software hat zwei Hauptzwecke. Der erste besteht darin, dass Kunden schnell Angebote und Angebote in unserem System erhalten können.

Sie können die Geometrie hochladen, das gewünschte Material auswählen und Sie erhalten ein Angebot oder Sie können es gleich bestellen. Es ist also ein Handhabungssystem.

Zweitens können Kunden mit der Software ihre Teileportfolios überprüfen. Sie können ganz einfach Hunderttausende von Teilen und Geometrien hochladen. Das System ist an unsere interne Wissensdatenbank angeschlossen, in der alle von uns in den letzten fünf Jahren gedruckten Jobs gespeichert sind.

Diese Datenbank enthält Analysen aller Jobs, die wir in der Vergangenheit ausgeführt haben, einschließlich was in der Vergangenheit gescheitert ist, welche Material- und Designkombination sinnvoll ist, minimale Wandstärken und so weiter. Im Wesentlichen beinhaltet es all diese Lektionen, die wir in den Jahren gelernt haben, in denen wir AM verwenden.

Wir ermöglichen unseren Kunden die kostenlose Nutzung von AMXpert, da wir Kunden in ihrem Teileauswahlprozess schulen möchten, damit sie leicht erkennen können, welche Teile sinnvoll mit Additiv hergestellt werden können.

Gibt es Erfolgsgeschichten, die Sie teilen können?

Leider ist ein Großteil unserer Arbeit vertraulich.

Wir haben jedoch viel in der Modebranche gearbeitet. Wir haben auch Teile für verschiedene Formel-1-Teams produziert, hauptsächlich im Prototypenbau, sowie Teile für die Robotikindustrie. Werkzeuge für die Automobilindustrie sind eine weitere beliebte Anwendung.

Unser bisher vielleicht am meisten publiziertes Projekt war unser 2016 entwickeltes Light Rider Bike. Das Light Rider ist das weltweit erste 3D-gedruckte Motorrad und verwendet unser Scalmalloy® Metall. Es ist ein leichtes Elektromotorrad und 30 % leichter als herkömmliche Elektromotorräder.

Wir wollten ursprünglich ein interessantes Schaufenster sein, aber jetzt haben wir viele Kunden, die das Motorrad kaufen möchten! Die Frage für uns ist wie immer, den Business Case zu finden, um das Fahrrad kommerziell zu verkaufen, zumal es ziemlich teuer in der Herstellung ist.

Aber wer weiß, vielleicht sieht man in ein paar Jahren den Light Rider auf den Straßen.

Fragen rund um die Zertifizierung und die Teilequalität sind zwei wichtige Gesprächsthemen in der Branche. Sind diese Herausforderungen auch bei APWORKS auf Sie gestoßen?

Ich denke, die Branche ist noch dabei, diese Dinge herauszufinden. Die Erfüllung bestimmter Qualifikationskriterien ist besonders wichtig, wenn Sie Additive in stark regulierten Märkten wie der Luft- und Raumfahrt einsetzen möchten.

Große OEMs haben alle bestimmte Qualitätskriterien, die Sie als Lieferant erfüllen müssen.

Manchmal ergeben sich diese Anforderungen aus bestehenden Technologien wie Schmieden, Gießen und Zerspanen , sondern werden einfach auf AM angewendet, ohne auch nur daran zu denken, dass dies wahrscheinlich eine völlig andere Produktionsweise ist. Das macht es ab und zu recht anspruchsvoll.

Wenn Sie Teile haben, die heute geschmiedet werden und Sie sie morgen drucken möchten, dann müssen Sie natürlich mit Ihrem 3D-gedruckten Teil die gleichen Materialeigenschaften erfüllen, was fast unmöglich ist.

Aber mit der richtigen Herangehensweise und gewissen Qualitätskenntnissen ist es machbar.

Und mit der Zeit werden wir sehen, dass weitere Standards für AM entwickelt werden. Eine der Herausforderungen im Moment ist, dass es einfach noch nicht genug Regeln für AM gibt. Die Industrie versucht zum Beispiel, Produktionsprozesse zu standardisieren und wie unterschiedliche Produktionsmethoden funktionieren sollen. Dazu gehört nicht nur die Funktionsweise der Maschinen, sondern auch die Pulvercharakterisierung, wie die Nachbearbeitungskette aussehen sollte, welche Ausbildung die Maschinenbediener haben sollten und so weiter.

Wie können diejenigen, die mit dem Metall-3D-Druck noch nicht vertraut sind, sicher sein, welche Technologie sie für eine bestimmte Anwendung in Betracht ziehen sollten?

Dies kann für Unternehmen oft ein komplexes Thema sein.

Als kleines oder mittelständisches Unternehmen, das neu in der Additivierung ist, könnten Sie es wie die meisten anderen Unternehmen tun – kaufen Sie einen Drucker und beauftragen Sie vielleicht eine Beratungsfirma, die Ihnen bei der Herstellung der richtigen Teile und der richtige Entscheidungen.

Dieser Ansatz kann jedoch oft Zeit- und Geldverschwendung sein, da Unternehmen noch keinen Business Case für AM entwickelt haben. Wir haben es immer wieder erlebt, dass Unternehmen in 3D-Drucker investiert haben, nur um festzustellen, dass sie keinen Business Case haben, ihre Maschinen nicht belastet sind – und sie werden bitter enttäuscht.

Bevor Sie also Geld ausgeben oder in Maschinen investieren, würde ich Unternehmen raten, zuerst mit anderen zu sprechen, die 3D-Druck erfolgreich eingesetzt haben, um Gewinne zu erzielen. Lernen Sie von denen, die in diesem Bereich bereits erfolgreich waren und sich mit AM bestens auskennen.

Wie sehen Sie die Entwicklung der AM-Branche in den nächsten fünf Jahren?

Die Industrie entwickelt sich immer weiter und bewegt sich in Richtung Industrialisierung.

Mit der Industrialisierung der Industrie stellt sich die Frage, wie man mit der Technologie jetzt Geld verdienen kann. Es geht nicht mehr um Forschung und Entwicklung; es geht darum, mit der Technologie einen Business Case zu machen.

Außerdem sind wir fest davon überzeugt, dass sich die Branche in Richtung Serienproduktion bewegt, da immer mehr Kunden sich mit AM vertraut machen. Tatsächlich tun wir das täglich.

Außerdem wird mehr Bildung von Universitäten und Unternehmen wie APWORKS angeboten, und wir sehen immer mehr Anwendungen, die aus geschäftlicher Sicht einfach nur sinnvoll sind.

Dabei hilft die Tatsache, dass die Maschinen von Jahr zu Jahr besser werden. Je effizienter und produktiver die Maschinen, desto einfacher lässt sich ein Business Case für Ihre Anwendung realisieren.

Additiv wird jedoch immer ein Produktionsverfahren für Nischenanwendungen bleiben. Ich glaube nicht, dass es jemals die Zerspanung oder gar das Gießen ersetzen wird.

Aber wenn Sie mir diese Frage in fünf Jahren noch einmal stellen würden, würde ich sagen, dass wir nicht nur viel mehr Anwendungen haben für Additiv, aber es ist wirklich ein normalisiertes Produktionsverfahren geworden, wie Gießen oder Zerspanen.

Was hält der Rest des Jahres 2019 für APWORKS bereit?

Bisher haben wir uns der Aufklärung unseres Kundenstamms sowie der Unterstützung bei der Herstellung und Konstruktion optimierter Teile und Produkte mit additiver Fertigung verschrieben. Dies wird sich nicht ändern.

Aber was sich geändert hat ist, dass wir als Unternehmen immer produktorientierter werden. Neben der Produktionsarbeit für unsere Kunden wollen wir uns auch auf die Veröffentlichung unseres ersten Produkts konzentrieren. Details sind noch vertraulich, aber wir sind derzeit dabei, ein neues Produkt zu entwickeln, das AM optimal nutzt.

Wir konzentrieren uns auch auf die Expansion. Derzeit ist APWORKS hauptsächlich in Europa tätig, aber wir möchten als Unternehmen schnell skalieren. Um dies zu erreichen, wollen wir in diesem Jahr unsere Präsenz in den USA verstärken, um unsere Kunden in den USA vor Ort zu unterstützen.

Um mehr über APWORKS zu erfahren, besuchen Sie: https://apworks.de/

Experteninterviews

In der Reihe Experteninterviews der AMFG werden innovative Unternehmen und Einzelpersonen vorgestellt, die die Zukunft der additiven Fertigung mitgestalten. Weitere Informationen zur Teilnahme an der Serie erhalten Sie unter marketing@amfg.ai.

3d Drucken

- Scalmalloy:Das neueste Hochleistungsmaterial für den 3D-Metalldruck

- Experteninterview:Duncan McCallum, CEO von Digital Alloys, über den Joule-Druck und die Zukunft des 3D-Metalldrucks

- Experteninterview:Nanoe CEO Guillaume de Calan über die Zukunft des keramischen 3D-Drucks

- Experteninterview:Ultimaker-Präsident John Kawola über die Zukunft des 3D-Drucks

- Wie Ford Motor Company den 3D-Druck für die Automobilindustrie innoviert:Experteninterview mit Harold Sears

- Experteninterview:Nano Dimension-Mitbegründer Simon Fried über den Aufstieg des 3D-Drucks für die Elektronik

- Experteninterview:CEO von PostProcess Technologies zur Lösung des Post-Processing-Engpasses für die additive Fertigung

- Experteninterview:AMendate über seine automatisierte Topologie-Optimierungssoftware für den 3D-Druck

- Die richtigen Tools für die Prototypenerstellung mit kleinem Budget finden

- Der Fall für den 3D-Druck in der Fertigung