Metall-3D-Druck:Ein definitiver Leitfaden (2021)

Metall-3D-Druck schreitet an allen Fronten rasant voran :Die Technologie wird immer fortschrittlicher, die Druckgeschwindigkeiten steigen und es gibt eine größere Auswahl an Industriematerialien als je zuvor. Diese Fortschritte eröffnen der Technologie spannende neue Anwendungen.

Sich mit den verfügbaren Technologien auseinanderzusetzen und diese in bestehende Arbeitsabläufe zu integrieren, kann jedoch für viele Unternehmen eine Herausforderung darstellen.

Dieser Leitfaden soll Ihnen helfen, den Metall-3D-Druck besser zu verstehen, von den derzeit verfügbaren Technologien bis hin zu den Vorteilen, Einschränkungen und Hauptanwendungen der Technologie.

Metall-3D-Druck:Die Technologien

Auf dem Markt sind derzeit eine Reihe verschiedener Metall-3D-Drucktechnologien verfügbar. Obwohl jeder seine Vorteile und Einschränkungen hat, vereint alle das grundlegende 3D-Druckprinzip, Metallteile Schicht für Schicht zu erstellen.

Zu den häufig verwendeten Metall-3D-Drucktechnologien gehören:

- Pulverbett Fusion

- Direkte Energiedeposition

- Metallbinder Jetting

- Ultraschallplattenlaminierung

Pulverbett-Fusionstechnologien

Von allen Metall-3D-Drucktechnologien ist die Metal Powder Bed Fusion vielleicht die etablierteste.

Bei der Powder Bed Fusion-Technologie werden Metallpulverschichten gleichmäßig auf der Bauplattform einer Maschine verteilt und durch eine Energiequelle – entweder einen Laser oder einen Elektronenstrahl – selektiv miteinander verschmolzen.

Es gibt zwei wichtige Metall-3D-Druckverfahren, die in die Kategorie Powder Bed Fusion fallen:

- Selektives Laserschmelzen (SLM) / Direktes Metall-Lasersintern (DMLS)

- Elektronenstrahlschmelzen (EBM)

Selektives Laserschmelzen und direktes Metall-Lasersintern

SLM und DMLS sind die dominierenden Metall-3D-Drucktechnologien, wobei DMLS laut einem Bericht von IDTechEx Research die weltweit größte installierte Basis hat.

Sowohl beim SLM als auch beim DMLS wird ein leistungsstarker, fein abgestimmter Laser selektiv auf eine Metallpulverschicht aufgebracht. Auf diese Weise werden Metallpartikel zu einem Teil verschmolzen.

Eine wichtige Voraussetzung für beide Technologien ist eine geschlossene Baukammer, die mit Inertgas, beispielsweise Argon, gefüllt ist. Dies verhindert die Sauerstoffkontamination des Metallpulvers und hilft, die richtige Temperatur während des Druckprozesses aufrechtzuerhalten.

Elektronenstrahlschmelzen

Ein weiteres 3D-Druckverfahren der Powder Bed Fusion-Familie ist das Electron Beam Melting (EBM). EBM funktioniert ähnlich wie SLM, indem auch die Metallpulver geschmolzen werden, um ein vollständig dichtes Metallteil zu erzeugen.

Um eine Kontamination und Oxidation des Pulvers zu verhindern, findet der EBM-Prozess in einer Vakuumumgebung statt.

Der Hauptunterschied zwischen SLM/DMLS- und EBM-Technologien ist die Energiequelle:Anstelle eines Lasers verwenden EBM-Systeme einen Hochleistungselektronenstrahl als Wärmequelle, um Metallpulverschichten zu schmelzen.

EBM produziert im Vergleich zu SLM und DMLS auch tendenziell Metallteile mit einer geringeren Genauigkeit. Dies liegt daran, dass die Schichtdicke im SLM-Prozess typischerweise dünner ist (zwischen 20 und 100 Mikrometer) als im EBM (zwischen 50 und 200 Mikrometer), was zu genaueren Drucken führt.

Da ein Elektronenstrahl in der Regel stärker ist als ein Laser, wird EBM häufig mit Hochtemperatur-Metallsuperlegierungen verwendet, um Teile für sehr anspruchsvolle Anwendungen wie Strahltriebwerke und Gasturbinen herzustellen. Die produzierten Metallteile haben eine hohe Dichte und sind daher ideal für die Luft- und Raumfahrtindustrie.

Die hohen Kosten von EBM-Systemen sollten Unternehmen berücksichtigen, die in diese Technologie investieren möchten. Da die Technologie auf elektrische Ladungen angewiesen ist, kann EBM außerdem nur mit leitfähigen Metallen wie Titan und Chrom-Kobalt-Legierungen verwendet werden.

Ob SLM/DMLS oder EBM, alle mit Powder Bed Fusion-Technologien hergestellten Metallteile erfordern eine Nachbearbeitung. Die Nachbearbeitung ist notwendig, um nicht nur die Ästhetik des Teils zu verbessern, sondern auch um seine mechanischen Eigenschaften zu verbessern und die genauen Designparameter zu erfüllen, insbesondere bei anspruchsvollen Anwendungen.

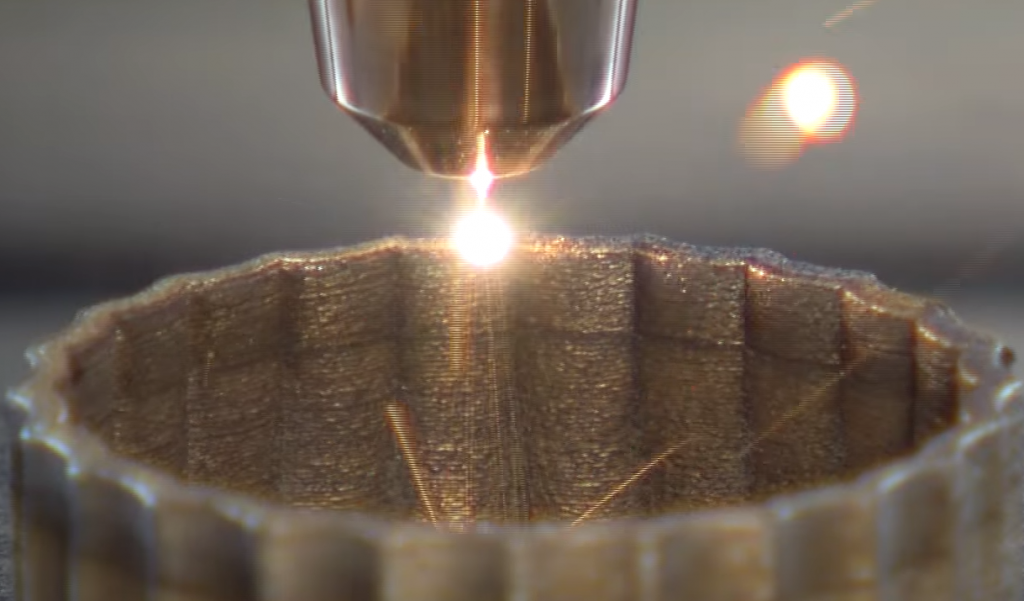

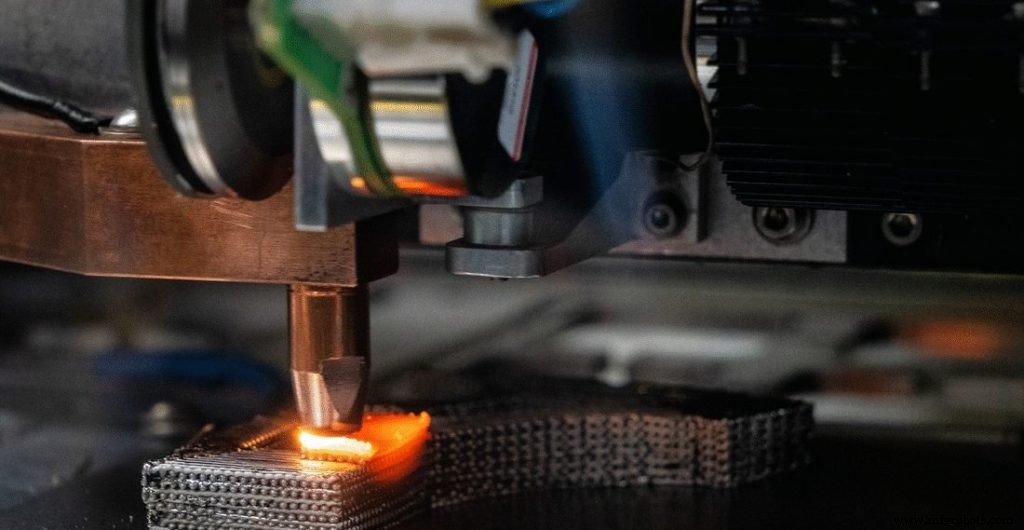

Direkte Energiedeposition

[Bild mit freundlicher Genehmigung von Hybrid Manufacturing Technologies ]

Direct Energy Deposition (DED) funktioniert durch Schmelzen von Metallmaterial mit einem Laser oder einem Elektronenstrahl, während es durch eine Düse auf die Bauplattform aufgebracht wird. Typischerweise haben DED-Maschinen hohe Materialauftragsraten und können mit Metallmaterialien in Pulver- oder Drahtform arbeiten, wodurch hochdichte Teile mit endkonturnahen Formen hergestellt werden.

Im Gegensatz zu Powder Bed Fusion-Prozessen, die normalerweise kleinere, aber hochpräzise Komponenten produzieren, können einige proprietäre DED-Methoden größere Metallteile herstellen.

Ein Beispiel ist die proprietäre Electron Beam Additive Manufacturing (EBAM)-Technologie des US-Unternehmens Sciaky, mit der Teile mit einer Länge von mehr als 6 Metern hergestellt werden können.

Die DED-Technologie ist gut geeignet, um beschädigte Teile wie Turbinenschaufeln und Spritzgusswerkzeugeinsätze zu reparieren, die mit herkömmlichen Herstellungsmethoden nur schwer oder gar nicht repariert werden können.

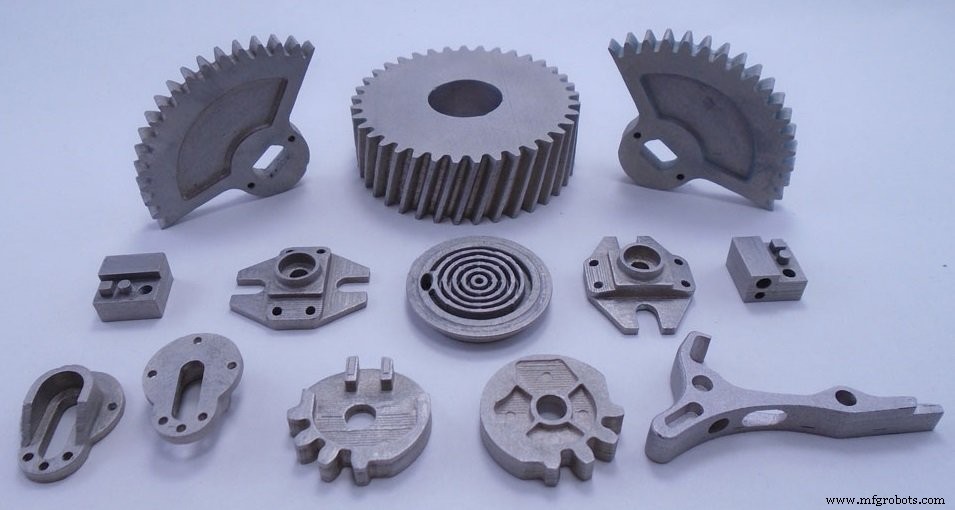

Metallbinder-Jetting

Metal Binder Jetting ist eine der kostengünstigsten Metall-3D-Drucktechnologien auf dem Markt.

Ähnlich wie beim Tintendruck auf Papier wird beim Metal Binder Jetting ein Druckkopf verwendet. Dieser Druckkopf bewegt sich über die Bauplattform und scheidet Tröpfchen eines Bindemittels auf Schichten aus Metallpulver ab. Durch diesen Prozess werden die Metallpartikel zu einem Teil verschmolzen.

Mehrere Druckköpfe können verwendet werden, um den Druckprozess zu beschleunigen.

Metal Binder Jetting-Maschinen bieten schnellere Druckgeschwindigkeiten und ein großes Druckvolumen. Sie sind auch tendenziell deutlich kostengünstiger als Pulverbettsysteme.

Aufgrund der Natur des Druckverfahrens haben mit Metal Binder Jetting hergestellte Teile jedoch begrenzte mechanische Eigenschaften:Sie sind hochporös, da das Bindemittel während des Druckprozesses ausgebrannt wird.

Infolgedessen erfordern die Teile vor der endgültigen Verwendung eine erhebliche Nachbearbeitung. Diese Schritte umfassen das Härten, um das Teil zu härten, sowie das Sintern und die Bronzeinfiltration, um die Porosität zu verringern und die Festigkeit zu erhöhen.

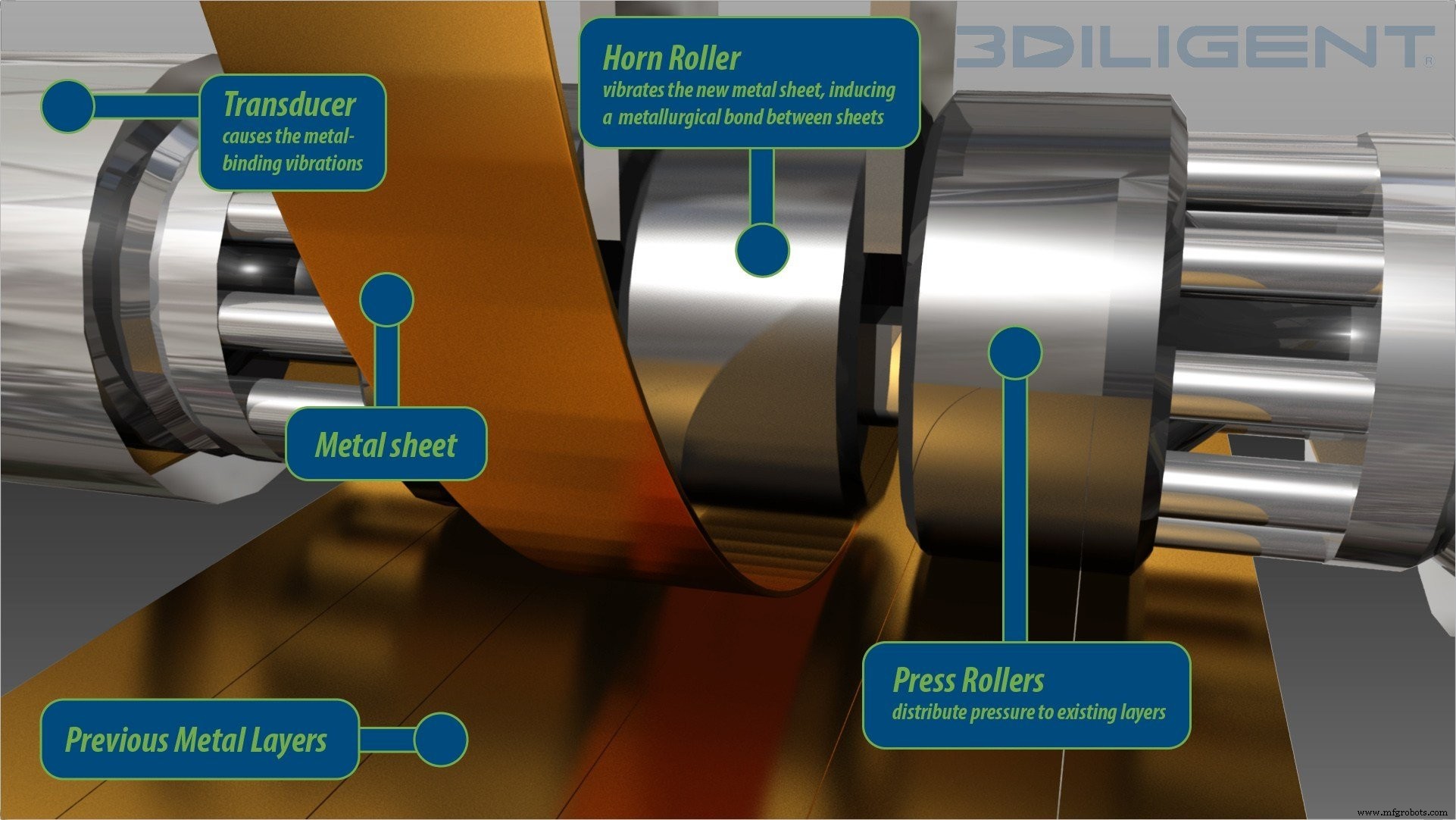

Ultraschallplattenlaminierung

Ultrasonic Sheet Laminierung ist ein generativer Niedertemperatur-Hybrid-Metall-Fertigungsprozess.

Die Technologie funktioniert durch das Zusammenschweißen dünner Metallfolien mit Ultraschallschwingungen unter Druck. Sobald der Druckvorgang abgeschlossen ist, wird CNC-Fräsen angewendet, um überschüssiges Material zu entfernen und das Teil fertigzustellen.

Da es sich um einen Niedertemperaturprozess handelt, schmilzt die Ultraschallfolienlaminierung das Metallmaterial nicht. Der Prozess ist auch in der Lage, unterschiedliche Metalltypen miteinander zu verschmelzen.

Die Hauptvorteile dieser Technik sind die geringen Kosten, die hohen Druckgeschwindigkeiten und die Möglichkeit, Teile mit eingebetteter Elektronik und Sensoren aus einer Vielzahl von Metallen herzustellen.

Neue Metall-3D-Druckverfahren

Mit der rasanten Entwicklung des Metall-3D-Drucks sind Hardwarehersteller ständig auf der Suche nach neuen Verfahren. Im Folgenden haben wir einige neu entwickelte Metall-3D-Drucktechnologien vorgestellt, die das Potenzial haben, den Metall-3D-Druck sowohl in Bezug auf Geschwindigkeit als auch Kosten zu revolutionieren.

Extrusionsbasierter 3D-Metalldruck

Die additive Fertigung von Teilen durch Extrusion von Metallfilamenten ist ein relativ neuer Ansatz.

Die beiden bekanntesten Unternehmen in diesem Bereich sind Markforged und Desktop Metal. Beide Unternehmen stellten 2017 erstmals ihre Metall-3D-Drucksysteme (Markforgeds Metal X und Desktop Metals Studio System) vor.

Der extrusionsbasierte 3D-Metalldruck funktioniert ähnlich wie das Fused Deposition Modeling (FDM), bei dem ein Filament erhitzt und durch eine Düse extrudiert wird, wodurch ein Teil Schicht für Schicht entsteht.

Im Gegensatz zu den bei FDM verwendeten Kunststofffilamenten verwendet die Metallextrusion jedoch Filamente aus Metallpulvern oder -pellets, die in Kunststoffbindemittel eingeschlossen sind.

Nachdem ein Teil gedruckt wurde, verbleibt es in einem „grünen Zustand“ und muss zusätzliche Nachbearbeitungsschritte durchlaufen:Entbindern, um den restlichen Kunststoff auszubrennen, und Sintern, um die Metallpartikel miteinander zu verschmelzen.

Der 3D-Metalldruck auf Extrusionsbasis ist eines der günstigsten additiven Fertigungsverfahren für Metalle. Dies liegt unter anderem daran, dass Metallspritzguss (MIM)-Materialien verwendet werden, die deutlich kostengünstiger sind als die in Pulverbettverfahren verwendeten Metallpulver.

Materialstrahlen

Material Jetting ist ein Tintenstrahldruckverfahren, bei dem Druckköpfe verwendet werden, um photoreaktives Material in flüssiger Form auf einer Bauplattform Schicht für Schicht abzuscheiden.

Material Jetting wird normalerweise als Prototyping-Technologie verwendet, um hochpräzise vollfarbige Kunststoffmodelle zu erstellen.

Ein Unternehmen hat jedoch das Potenzial der Technologie für den Metall-3D-Druck erkannt:Das israelische Unternehmen XJet hat eine neuartige Inkjet-Technik für Metalle entwickelt, die ein hohes Maß an Detailtreue und Finish erreichen kann.

Die NanoParticle Jetting™ (NPJ)-Technologie von XJet verwendet Druckköpfe zum Auftragen von Metalltinten, die in einer flüssigen Formulierung suspendiert sind. Der Prozess findet in einer beheizten Kammer statt.

Wenn die Metalltinten abgeschieden werden, werden sie auf einer heißen Bauplatte abgeschieden, wodurch die flüssige Formulierung verdampft und nur die Metallpartikel zurückbleiben. Die Partikel haben eine kleine Haftmittelschicht, die es ihnen ermöglicht, sich in allen drei Achsen miteinander zu verbinden.

Sobald der Druck abgeschlossen ist, wird das Teil in einen Ofen gebracht, wo es einem Sinterprozess unterzogen wird. Diese Technologie kann sowohl für das Functional Prototyping als auch für die On-Demand-Fertigung kleiner und mittlerer Metallbauteile eingesetzt werden.

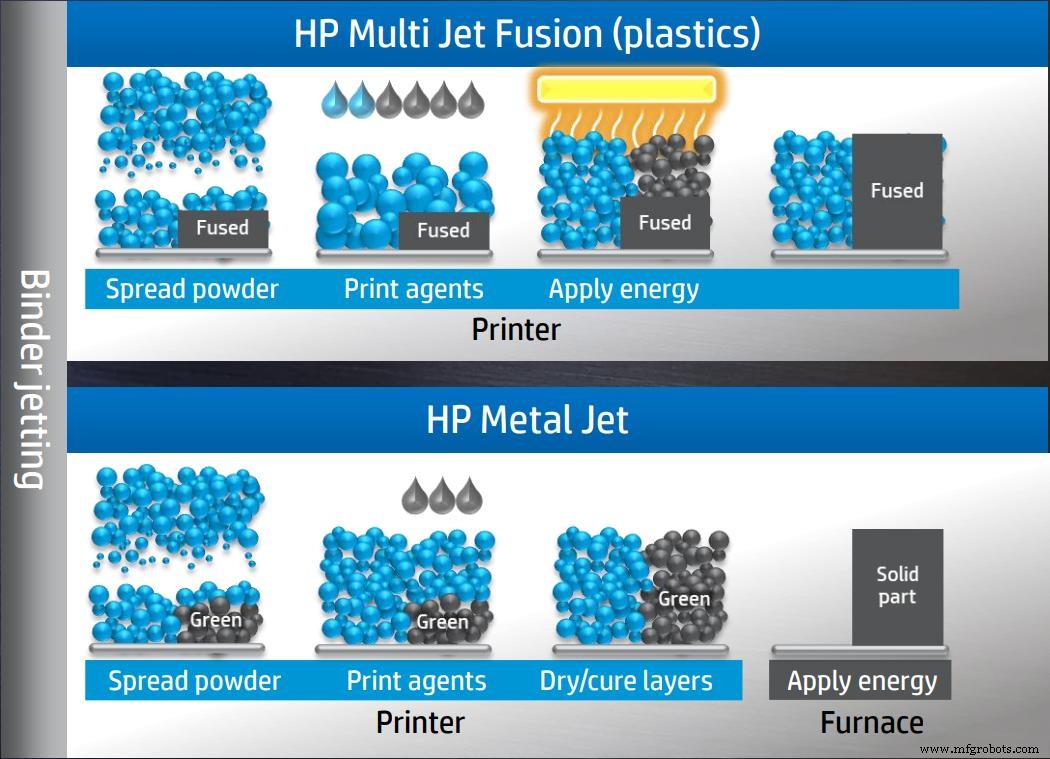

Metallstrahl (HP)

HP hat mit dem Einstieg in den 3D-Druckmarkt im Jahr 2016 mit der Einführung seines Polymer-Multi Jet Fusion-Systems für Aufsehen gesorgt. Im Jahr 2018 hat das Unternehmen seine Binder-Jetting-Technologie mit der Ankündigung seines neuen Metall-3D-Drucksystems Metal Jet einen Schritt weitergebracht.

Das Metal Jet-System basiert auf dem Binder Jetting-Verfahren von HP, das verbessert wurde, um schnelleres und kostengünstigeres Drucken zu ermöglichen.

Obwohl es ähnlich wie andere Binder Jetting-Maschinen funktioniert, verwendet das System einen proprietären Binder, der mit Hilfe der Latex-Tintentechnologie von HP entwickelt wurde. Diese neue Bindemittelformulierung soll das Sintern eines Teils schneller, kostengünstiger und viel einfacher machen.

Darüber hinaus verwendet Metal Jet MIM-Pulver (Metal Injection Molding) und ist in der Lage, isotrope Teile herzustellen, die den ASTM-Standards entsprechen.

Eines der Hauptmerkmale der Technologie ist die erhöhte Anzahl an Druckköpfen, die Metal Jet bis zu 50-mal produktiver machen soll als vergleichbare Binde- und Lasersintermaschinen auf dem heutigen Markt.

Joule-Druck (digitale Legierungen)

Obwohl die kommerzielle Veröffentlichung erst 2020 erfolgen wird, ist die patentierte Joule Printing-Technologie von Digital Alloys ein weiteres erwähnenswertes Metall-3D-Druckverfahren.

Joule Printing ist eine Hochgeschwindigkeitstechnologie, die Metalldraht im Gegensatz zu Pulver verwendet.

Der Metalldraht wird einem Präzisionsbewegungssystem mit einem Präzisionsdrahtvorschub zugeführt. Sobald der Draht positioniert ist, wird Strom durch den Draht und anschließend in das Druckbett und das Teil selbst geleitet. Der Metalldraht wird durch den Strom geschmolzen, während sich der Druckkopf bewegt, wobei die Metalltröpfchen miteinander verschmolzen werden, um das endgültige Teil zu bilden.

Die Joule-Drucktechnologie soll die Herstellung von endkonturnahen Teilen ermöglichen und kann für Werkzeuge und andere Anwendungen in der Automobil-, Luft- und Raumfahrt- und Konsumgüterindustrie verwendet werden.

MELD (MELD-Herstellung)

Die MELD Manufacturing Corporation hat ein neues Festkörper-Metall-3D-Druckverfahren zur Herstellung von Metallteilen entwickelt. Da es sich um einen Festkörper handelt, muss das Metallmaterial während des Druckvorgangs nicht geschmolzen werden.

Stattdessen wird Metallmaterial durch ein hohles rotierendes Werkzeug geleitet, wo extremer Druck und Reibung das zugeführte und bereits aufgebrachte Material verformen.

Der Prozess stellt sicher, dass die hergestellten Teile eine hohe Festigkeit und mechanische Eigenschaften wie Korrosionsbeständigkeit aufweisen.

Mit der MELD-Technologie gedruckte Teile sind vollständig dicht und erfordern keine nachträgliche Wärmebehandlung. Darüber hinaus eignet sich die Technologie nicht nur zum Erstellen von Teilen, sondern auch zum Beschichten und Reparieren vorhandener Bauteile.

Business Case für den 3D-Metalldruck

Der 3D-Metalldruck hat das Potenzial, die Herstellung von Teilen zu verändern, indem er ein Maß an Komplexität und Anpassung bietet, das mit herkömmlichen Herstellungsverfahren nicht möglich ist.

Bei der Entscheidung, in den Metall-3D-Druck zu investieren, ist es wichtig zu beurteilen, ob Ihr Unternehmen von der Technologie profitieren kann. Im Folgenden haben wir einige der wichtigsten Vorteile des 3D-Metalldrucks beschrieben.

Zeit sparen und Kosten senken

Erstens macht der 3D-Druck kostspielige Werkzeuge und Formen überflüssig, wodurch Hersteller teure und zeitaufwändige Einrichtungskosten vermeiden können. Zweitens kann die Möglichkeit, vom Design zur Produktion überzugehen, die Durchlaufzeiten von Wochen oder Monaten auf Tage erheblich verkürzen.

Schließlich kann die Möglichkeit, Teilebaugruppen mit 3D-Druck zu konsolidieren, dazu beitragen, Arbeitszeit und Kosten erheblich zu sparen.

Weniger Materialverschwendung

Herkömmliche subtraktive Fertigungsmethoden beinhalten eine umfangreiche Materialverschwendung. Eine Studie zeigt, dass der Einsatz von CNC-Fräsmaschinen zum Schneiden von Material aus Metallblöcken zu einer Materialverschwendung von bis zu 95 % führen kann.

Im Vergleich dazu erzeugen Metall-3D-Druckverfahren viel weniger Abfall, da Material nur dort gesintert oder geschmolzen wird, wo es notwendig ist. In manchen Fällen können ungesinterte Metallpulver sogar wiederverwendet werden.

Dadurch ist der Materialeinsatz beim 3D-Druck hocheffizient, wobei die Materialausschussraten in der Regel unter 5 Prozent liegen.

Erzielen Sie größere Designinnovationen

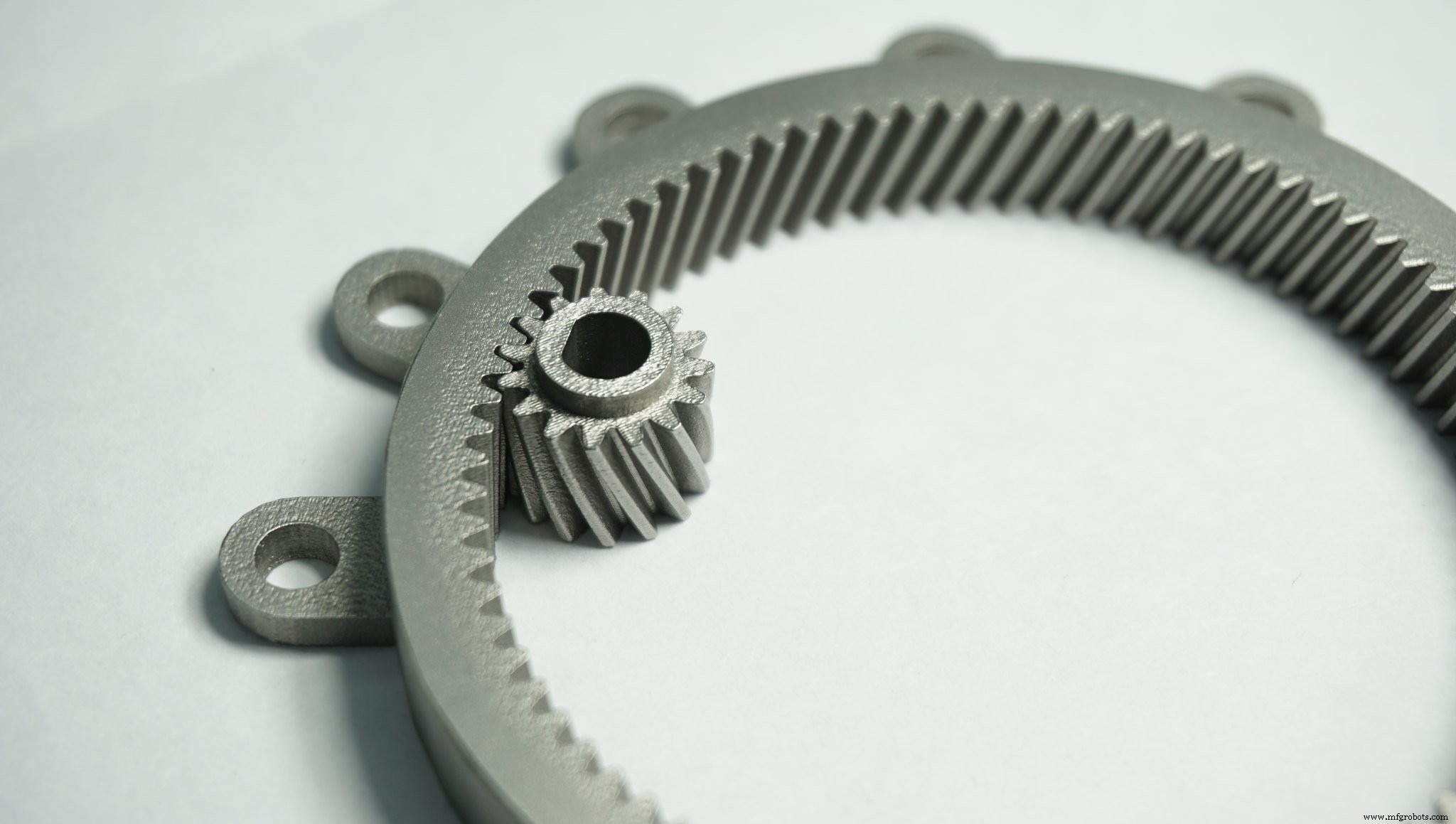

Metall-3D-Druck kann verwendet werden, um komplexe Geometrien herzustellen und die Grenzen des Machbaren in der Fertigung zu verschieben. Diese komplexen Designs lassen sich kostengünstiger herstellen als mit herkömmlichen Verfahren.

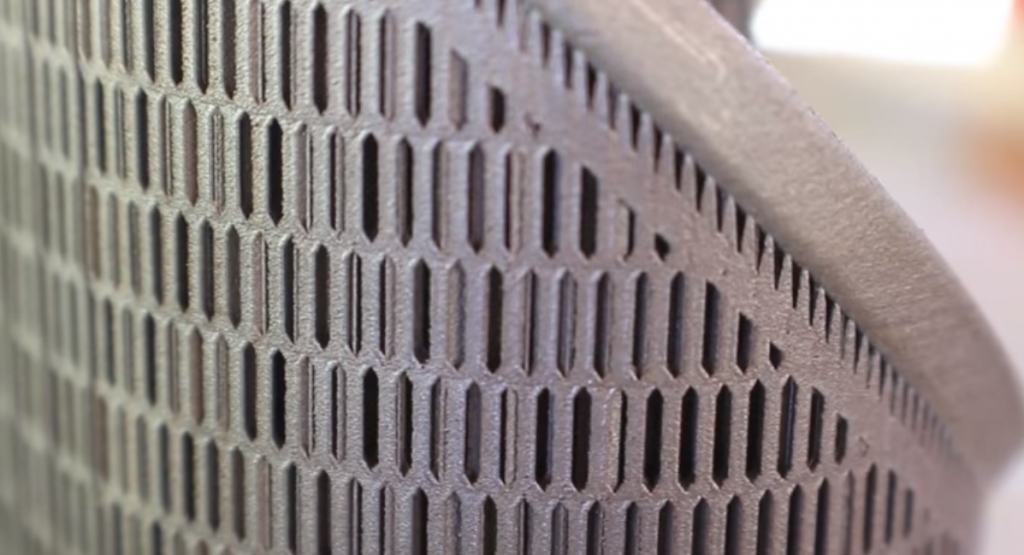

In Verbindung mit Konstruktionswerkzeugen wie Topologieoptimierung und generativem Design kann der 3D-Druck verwendet werden, um leichte Metallteile mit verbesserter Funktionalität und mechanischen Eigenschaften herzustellen.

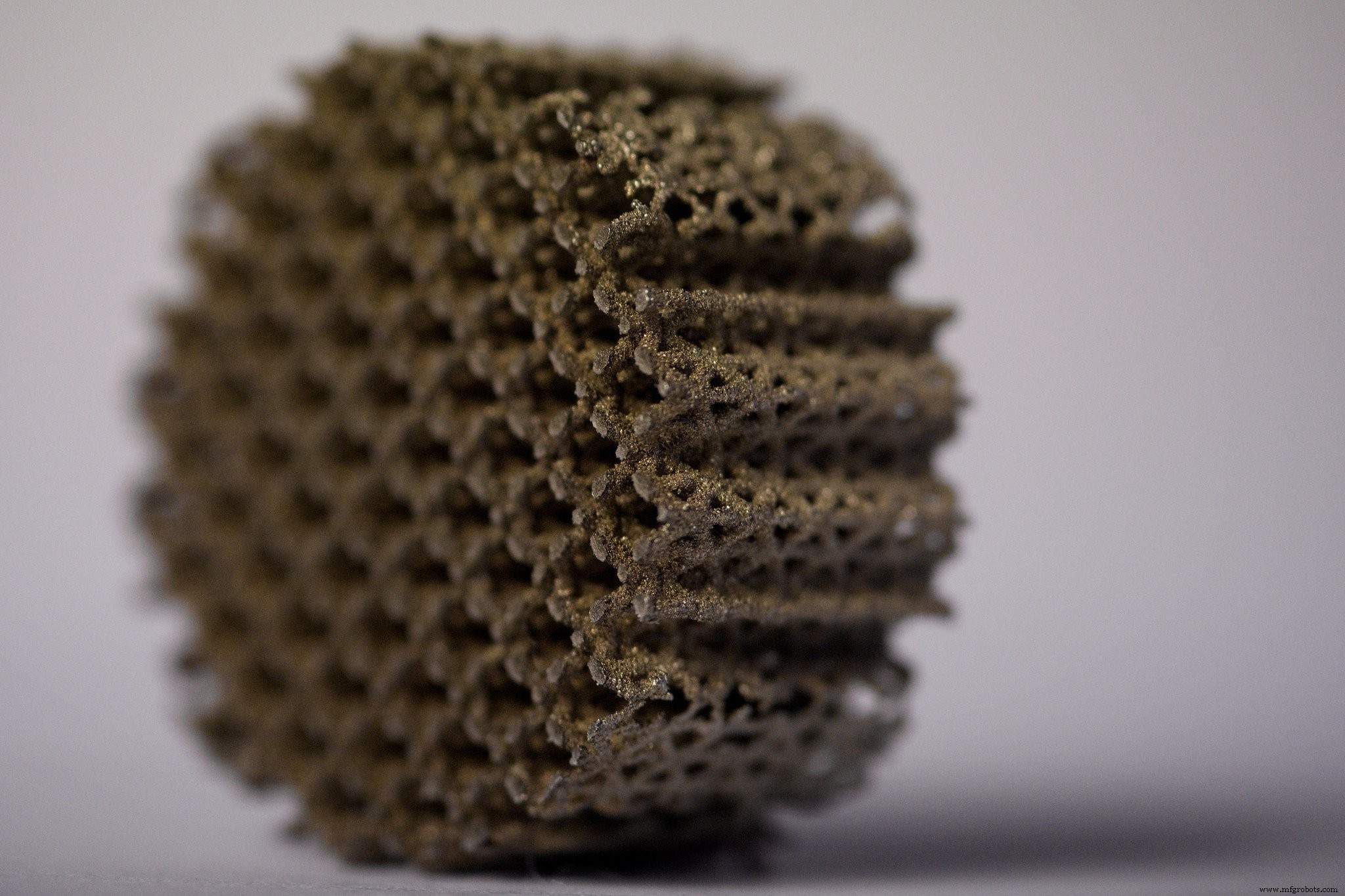

Diese Software-Designtools können daher dazu beitragen, unzählige neue, innovative Designmöglichkeiten zu erschließen. Zum Beispiel können Gitterstrukturen in ein Design einfließen, um das Gewicht eines Metallteils zu reduzieren und somit die Leistung eines Fahrzeugs oder Flugzeugs zu verbessern.

Kostengünstige Kleinserienfertigung

Mit 3D-Druck wird die Kleinserienfertigung wirtschaftlich.

Aufgrund der hohen Werkzeugkosten kann die Implementierung traditioneller Herstellungsverfahren für die Herstellung von Teilen in kleinen Stückzahlen extrem teuer sein.

Im Gegensatz dazu benötigt der 3D-Druck keine Werkzeuge und ist daher eine kostengünstigere Option für die Kleinserienproduktion. Ein wichtiges Beispiel hierfür sind kundenspezifische Teile, bei denen Produkte unter Umständen als Einzelstück oder als Teil einer Kleinserie hergestellt werden müssen.

3D-Druck kann auch verwendet werden, um Teile nach Bedarf herzustellen. So können Unternehmen beispielsweise Werkzeuge und Ersatzteile bei Bedarf im eigenen Haus 3D-drucken – was sowohl die Bevorratung von Teilen in einem physischen Inventar reduziert als auch die Logistik und die gesamte Lieferkette vereinfacht.

Herausforderungen des Metall-3D-Drucks

Während die Vorteile des Metall-3D-Drucks klar sind, gibt es Herausforderungen bei der erfolgreichen Implementierung der Technologie. Im Folgenden behandeln wir einige der wichtigsten Herausforderungen, denen sich der 3D-Metalldruckmarkt derzeit stellen muss.

Hohe Kosten

Obwohl der Preis für 3D-Drucker in den letzten zehn Jahren deutlich gesunken ist, bleiben die Kosten für AM-Metallsysteme nach wie vor eine der größten Herausforderungen für Unternehmen, die in die Technologie investieren möchten.

Derzeit kann ein Metall-3D-Drucker leicht Hunderttausende von Dollar und sogar mehr als 1 Million Dollar kosten.

Gleichzeitig sind die derzeit auf dem Markt verfügbaren Metallwerkstoffe im Allgemeinen recht begrenzt, wobei die Kosten deutlich über denen der Metalle liegen, die in der traditionellen Metallherstellung verwendet werden.

Dennoch erwarten wir in den nächsten Jahren, dass Fortschritte in der Metallwerkstoffwissenschaft sowohl die Auswahl an 3D-druckbaren Metallen erweitern als auch die Kosten senken werden.

Höhere Komplexität

Mehrere Variablen, die am Metall-3D-Druck beteiligt sind, machen ihn zu einem weitaus komplexeren Prozess als den Polymer-3D-Druck. Derzeit fehlt vielen Unternehmen das notwendige Know-how, um Metall-3D-Drucker erfolgreich im eigenen Haus zu betreiben.

Ein möglicher Einstieg in die Technologie ist die Zusammenarbeit mit Metall-3D-Druckdienstleistern. Servicebüros können ihr Know-how bei der Auswahl der richtigen Metall-AM-Technologie und -Materialien anbieten.

Für Unternehmen, die die AM-Technologie ins eigene Haus bringen möchten, ist die Entwicklung und Umsetzung einer AM-Strategie der wichtigste erste Schritt auf diesem Weg.

Sicherung der Teilequalität

Die Qualität der Teile und die Wiederholbarkeit des Prozesses sind wichtige Anliegen der Hersteller. Beim Metall-3D-Druck gibt es eine Vielzahl von Variablen, die die Qualität eines Teils beeinflussen können. Diese Variablen umfassen den gesamten AM-Workflow, vom Design über die Build-Vorbereitung bis hin zur Nachbearbeitung.

Die Kontrolle dieser Variablen, um wiederholbare, qualitativ hochwertige Metallteile zu ermöglichen, bleibt jedoch eine Herausforderung.

Die Materialien

Metalle sind seit 2012 das am schnellsten wachsende Segment des Marktes für 3D-Druckmaterialien.

Metall-3D-Druckverfahren verwenden hochwertige Metallmaterialien. Sie werden typischerweise in Pulverform hergestellt und müssen bestimmte Eigenschaften wie Partikelform und -größe und Pulverdichte erfüllen.

Im Vergleich zu herkömmlichen Herstellungsverfahren bleibt die Auswahl an verfügbaren 3D-druckbaren Metallen begrenzt.

Dies liegt daran, dass die Entwicklung spezieller Materialien, die für Metall-3D-Drucktechnologien angepasst oder hergestellt werden, Jahre dauern kann.

Einige Verfahren wie DED können jedoch Metalle verwenden, die ursprünglich für traditionelle Verfahren entwickelt wurden, beispielsweise in Drahtform.

Zu den derzeit am häufigsten verwendeten Materialien für den Metall-3D-Druck gehören Leichtmetalle wie Aluminium, Titan und Edelstahl.

Aber auch die Verwendung von Refraktärmetallen und Kobalt-Chrom-Legierungen nimmt zu, hauptsächlich getrieben durch Anwendungen in der Luft- und Raumfahrt sowie der Öl- und Gasindustrie.

In der folgenden Tabelle haben wir die gängigsten Metall-3D-Druckmaterialien und ihre typischen Anwendungen identifiziert.

(AlSi10Mg, AlSi12, AlSi12Mg-Legierungen, Scalmalloy)

Hauptanwendung:Aluminium kann zur Herstellung von leichten, geometrisch komplexen Teilen verwendet werden und wird insbesondere in der Automobil- und Luft- und Raumfahrtindustrie verwendet. Titan

kommerziell rein (Grad 1 und 2)

Titanlegierung Ti6Al4V (Grad 5)

Titanlegierung Ti 6AL-4V ELI (Grad 23)

Hauptanwendung:Titan ist ideal geeignet für Motorsport, Luftfahrt und medizinische/zahnmedizinische Anwendungen. Edelstahl

(17-4PH- und 316L-Legierungen)

Hauptanwendung:Edelstahl hat sich insbesondere in der Luft- und Raumfahrt, in der Öl- und Gasindustrie, in der Lebensmittelverarbeitung und in der Medizinindustrie durchgesetzt. Kobalt-Chrom-Legierung (CoCrMo)

Hauptanwendung:Medizin (chirurgische Implantate als künstliche Gelenke einschließlich Knie- und Hüftgelenke) und Dental. Das Metall wurde auch zur Herstellung von Teilen für Gas- und Windkraftanlagen sowie Triebwerkskomponenten verwendet. Nickellegierungen (Inconel 625, Inconel 713, Inconel 718, Inconel 738, Hastelloy X)

Schlüsselanwendungen:Nickellegierungen sind ideal für Hochtemperaturanwendungen in der Luft- und Raumfahrt, chemischen Prozess- und Energieindustrie sowie für Gasturbinenschaufeln von Strahltriebwerken. Legierungen auf Kupferbasis

Hauptanwendungen:Wärmemanagementanwendungen (z. B. Mikrowärmetauscher), Elektrotechnik, Werkzeugeinsätze Maraging-Stahl (Werkzeugstahl)

Hauptanwendungen:Werkzeugbau (Kerne und Einsätze von Druckguss- und Spritzgusswerkzeugen), Funktionsprototypen Feuerfeste Metalle (Tantal, Niob und Wolfram)

Schlüsselanwendungen:Diese Gruppe von Metallen ist wertvoll für Anwendungen mit hoher Beanspruchung wie Raketen- und Raketentriebwerksdüsen, Ventile und Verteiler; Implantate (Tantal) Edelmetalle (Gold, Silber, Platin)

Hauptanwendungen:Edelmetalle werden für Nischenanwendungen wie Accessoires (Schmuck und Uhren), Dental (Kronen, Inlays und Onlays) verwendet

Die Maschinen

Da der Metall-3D-Druck auf dem Vormarsch ist, wächst die Zahl der verfügbaren Metall-3D-Drucker auf dem Markt.

Laut Wohlers Report 2018 stieg der Umsatz mit Metall-AM-Systemen im Jahr 2017 um 80 %, wobei die Zahl der Hersteller von Metall-AM-Systemen, die auf den Markt kamen, zunahm.

In der zum Download verfügbaren Tabelle haben wir die wichtigsten Hersteller von Metall-3D-Druckern zusammengefasst, die Pulverbett-Technologien, DED, Binder Jetting und Metall-3D-Druck auf Extrusionsbasis verwenden. Obwohl die Liste nicht vollständig ist, bietet sie einen allgemeinen Überblick über die wichtigsten Maschinenhersteller auf dem Markt.

LaserForm CoCr (B) oder (C) DMLS &SLM3D SystemsProX DMP 200140 x 140 x 100 mmLaserForm Ni625 (B)

LaserForm 17-4PH (B)

LaserForm Maraging Steel (B)

LaserForm 316L (B)

LaserForm CoCr (B) oder (C)

LaserForm AlSi12 (B) DMLS &SLM3D SystemsProX DMP 300250 x 250 x 300 mmLaserForm 17-4PH (B),

LaserForm Maraging Steel (B),

LaserForm CoCr (B)

LaserForm AlSi12 (B)

( Kobalt-Chrom-Legierungen, Edelstahl, Maraging-Stahl, Aluminiumlegierung (AlSi12)) DMLS &SLM3D SystemsProX DMP 320275 x 275 x 380 mmLaserForm Maraging-Stahl (A)

LaserForm 17-4PH (A)

LaserForm Ni625 ( A)

LaserForm AlSi10Mg (A)

LaserForm CoCrF75 (A)

LaserForm Ti Gr5 (A)

LaserForm Ti Gr23 (A)

LaserForm Ti Gr1 (A)

LaserForm 316L (A)

LaserForm Ni718 (A)

(Titanlegierungen, Aluminium, Nickellegierungen, Edelstahl, Kobalt-Chrom, Maraging-Stahl) DMLS &SLM3D SystemsDMP Factory 500 Solution500 x 500 x 500 mm DMLS &SLMEOSEOS M 100100 mm x 95 mmKobalt-Chrom

Edelstahl 316L

Titan Ti64 DMLS &SLMEOSEOS M 290250 x 250 x 325 mmAluminium

Kobalt-Chrom

Maraging Steel

Nickellegierung

Edelstahllegierungen

Titan und Titanlegierungen DMLS &SLMEOSEOS M 400400 x 400 x 400 mmAluminium, Maraging Steel, Nickellegierung, Titanlegierungen DMLS &SLMEOSEOS M 400-4400 mm x 400 mm x 400 mmAluminium, Nickellegierungen, Maraging-Stahl, Edelstahl, Titan Ti64, Titan Grade 2 DMLS &SLMEOSEOSINT M 280250 mm x 250 mm x 325 mmEOS MaragingSteel MS1

EOS CobaltChrome MP1

EOS StainlessSteel GP1

EOS StainlessSteel PH1

EOS StainlessSteel 316L

EOS Titanium Ti64

EOS Titanium Ti64ELI

EOS Aluminium AlSi10Mg

EOS NickelAlloy IN718

EOS NickelAlloy IN625

EOS NickelAlloy HX DMLS &SLMEOSPRECIOUS M 08080 x 80 x 95 mmGold-, Silber-, Platin- und Palladiumlegierungen DMLS &SLMRenishawRenAM250250 mm x 250 m m x 300 mmTi6Al4V ELI

AlSi10Mg

Edelstahl 316L

Werkzeugstähle

Nickellegierungen

Kobalt-Chrom-Legierung. DMLS &SLMRenishawRenAM400250 mm × 250 mm × 300 mmTi6Al4V ELI

AlSi10Mg

Edelstahl 316L

Werkzeugstähle

Nickellegierungen

Kobalt-Chrom-Legierung. DMLS &SLMRenishawRenAM 500M250 mm × 250 mm × 350 mmTi6Al4V ELI

AlSi10Mg

Edelstahl 316L

Werkzeugstähle

Nickellegierungen

Kobalt-Chrom-Legierung. DMLS &SLMRenishawRenAM 500Q250 mm x 250 mm x 350 mmTi6Al4V ELI

AlSi10Mg

Edelstahl 316L

Werkzeugstähle

Nickellegierungen

Kobalt-Chrom-Legierung. DMLS &SLMSLM SolutionsSLM 125125 x 125 x 75Edelstahl

Werkzeugstahl

Kobalt-Chrom

Inconel

Aluminium

Titan DMLS &SLMSLM SolutionsSLM 280 2.0280 x 280 x 350Edelstahl

Werkzeugstahl,

Kobalt-Chrom

Superlegierungen

Aluminium

Titan DMLS &SLMSLM SolutionsSLM 500500 x 280 x 325Aluminiumlegierungen

Edelstahl

Werkzeug Stahl

Titan

Inconel

Kobalt-Chrom DMLS &SLMConcept Laser (GE Additive)Mlab cusing50 x 50 x 80 mmEdelstahl

Bronze

Gold

Silberlegierung

Kobalt-Chrom-Legierung DMLS &SLMConcept Laser (GE Additiv)Mlab cusing R50 x 50 x 80 mmEdelstahl

Bronze

Gold

Silberlegierung

Kobalt-Chrom-Legierung

Titan und Titanlegierungen DMLS &SLMConcept Laser (GE Additiv)Mlab cusing 200R100 x 100 x 100 mmEdelstahl

Aluminium

Titanlegierung

Commercially Pure Titanium Grade 2

Maraging-Stahl

Bronze

Edelstahl,

Nickelbasislegierung

Kobalt-Chrom-Legierung DMLS &SLMConcept Laser (GE Additiv)M1 cusing250 x 250 x 250 mmEdelstahl

Maraging-Werkzeugstahl,

Edelstahl

Nickelbasislegierungen

Kobalt-Chrom-Legierungen DMLS &SLMConcept Laser (GE Additiv)M2 cusing250 x 250 x 350 mmEdelstahl

Aluminiumlegierungen

Titanlegierungen

Reines Titan Grade 2

Maraging-Stahl

Korrosionsbeständiger ausscheidungshärtender Stahl

Ausscheidungshärtender Edelstahl

Nickelbasislegierungen

Kobalt-Chrom-Legierungen DMLS &SLMConcept Laser (GE Additiv)M2 cusing Multilaser250 x 250 x 350 mmEdelstahl

Aluminiumlegierungen

Titanlegierungen

Reintitan

Maraging-Stahl

Ausscheidungshärtender Stahl

Nickelbasislegierungen

Kobalt-Chrom-Legierungen DMLS &SLMConcept Laser (GE Additiv)M LINE FACTORY500 x 500 x bis 400 mmAluminiumlegierungen

Titanlegierungen

Nickelbasislegierung

Kobalt-Chrom-Legierung DMLS &SLMConcept Laser (GE Additive )X LINE 2000R800 x 400 x 500 mmAluminium (AlSi10Mg)

Titanlegierung (TiAl6V4)

Nickellegierung EBMArcam (GE Additiv)Arcam EBM A2X200x200x380 mmTiAl,

Nickellegierung 718 EBMArcam (GE Additiv) )Arcam EBM Q10plus200 x 200 x 180mmTitanium Ti6Al4V

Kobalt-Chrom EBMArcam (GE Additiv)Arcam EBM Q20plus350 x 380mmTitanium Ti6Al4V

Kobalt-Chrom EBMArcam (GE Additiv)Arcam EBM Spectra H250 x 250 x 430mmTitan )

Alloy 718. DMLS &SLMSismamysint100100 mm x h100 mmKobalt-Chrom

Edelmetalle

Bronze

Stahllegierungen

Nickellegierungen

Reines Kupfer

Kupfer Legierungen

Titan

Aluminium-Legierungen DMLS &SLMSismamysint300300 x 400 mmEdelmetalle

Bronze

Kobalt-Chrom

Edelstahl

Maraging-Stahl

Nickel-Legierungen

Aluminiumlegierungen

Titan DMLS &SLMDMG MoriLASERTEC 30 SLM 2nd Gen.300 x 300 x 300mmAluminium

Titan

Werkzeugstahl

Kobalt-Chrom

Inconel DMLS &SLMXact MetalXM200C127x 127 x 127 mmEdelstahl,

Superlegierungen,

Kobalt-Chrom,

Hastelloy® X,

Werkzeugstähle DMLS &SLMXact MetalXM200S127 x 127 x 127 mmAluminium Si10Mg,

Bronze,

Edelstahl,

Superlegierungen,

Kobalt-Chrom,

Hastelloy® X,

Titan Ti64,

Werkzeugstähle DMLS &SLMXact MetalXM300C254 x 330 x 330 mmEdelstahl,

Superlegierungen,

Kobalt-Chrom,

Hastelloy® X,

Werkzeugstähle,

Bronze DMLS &SLMAddUpFormUp™ 350350 x 350 x 350 mmEdelstahl ,

Maraging-Stähle,

Nickellegierungen,

Titanlegierungen,

Aluminiumlegierungen DMLS &SLMTRUMPFTruPrint 1000100 mm x 100 mm HöheEdelstähle,

Werkzeugstähle,

Aluminium,

Nickelbasis,

Kobalt-Chrom,

Kupfer,

Titan,

Edelmetalllegierungen DMLS &SLMTRUMPFTruPrint 3000300 mm x 400 mm HöheEdelstahl,

Werkzeugstähle,

Aluminium,

Nickelbasis,

Kobalt-Chrom,

Kupfer,

Titan,

Pre cious metal alloys

Bronze DMLS &SLMTRUMPFTruPrint 5000300 mm x 400 mm HeightStainless steels,

Tool steels,

Aluminum,

Nickel-based,

Cobalt-chrome,

Copper,

Titanium,

Precious metal alloys DMLS &SLMVELO3DSapphire315 mm diameter x 400 mmInconel 718, Titanium (6Al4V) DEDSciakyEBAM® 68711 x 635 x 1600 mmTitanium

Titanium alloys

Inconel 718, 625,

Tantalum,

Tungsten,

Niobium,

Stainless Steels (300 series),

Aluminum,

Steel Zircalloy,

Copper Nickel,

Nickel Copper DEDSciakyEBAM® 881219 x 89 x 1600 mmTitanium

Titanium alloys

Inconel 718, 625,

Tantalum,

Tungsten,

Niobium,

Stainless Steels (300 series),

Aluminum,

Steel Zircalloy,

Copper Nickel,

Nickel Copper DEDSciakyEBAM® 1101778 x 1194 x 1600 mmTitanium

Titanium alloys

Inconel 718, 625,

Tantalum,

Tungsten,

Niobium,

Stainless Steels (300 series),

Al uminum,

Steel Zircalloy,

Copper Nickel,

Nickel Copper DEDSciakyEBAM®1502794 x 1575 x 1575 mmTitanium, Titanium alloys, Inconel 718, 625, Tantalum, Tungsten, Niobium, Stainless Steels (300 series),

Aluminum, Steel Zircalloy, Copper Nickel, Nickel Copper DEDSciakyEBAM® 3005791 x 1219 mm x 1219 mmTitanium, Titanium alloys, Inconel 718, 625, Tantalum, Tungsten, Niobium, Stainless Steels (300 series),

Aluminum, Steel Zircalloy, Copper Nickel, Nickel Copper DEDOptomecLENS 450100 x 100 x 100 mmTitanium, Nickel, Tool Steel, Stainless Steel, Refractories, Composites, Cobalt, Aluminium, Copper DEDOptomecLENS MR-7300 x 300 x 300 mmTitanium, Nickel, Tool Steel, Stainless Steel, Refractories, Composites, Cobalt, Aluminium, Copper DEDOptomecLENS 850-R900 x 1500 x 900 mmTitanium, Nickel, Tool Steel, Stainless Steel, Refractories, Composites, Cobalt, Aluminium, Copper DEDOptomecLENS 860 Hybrid860 x 600 x 610 mmTitanium, Stainless Steel, Tool Steel, Inconel DEDOptomecLENS C S 600600 x 400 x 400 mmInconel Alloys, Stainless Steels, Titanium Alloys DEDOptomecLENS CS 800800 x 600 x 600 mmInconel Alloys, Stainless Steels, Titanium Alloys DEDBeAMModulo 250400 x 250 x 300Titanium Alloys, Steels, Nickel Alloys, Cobalt Alloys, and more DEDBeAMModulo 400650 x 400 x 400Titanium Alloys, Steels, Nickel Alloys, Cobalt Alloys, and more DEDBeAMMagic 8001200 x 800 x 800Titanium Alloys, Steels, Nickel Alloys, Cobalt Alloys, and more DEDInnsTekMX-600450 x 600 x 350 mmInconel, Steel DEDInnsTekMX-10001,000 x 800 x 650 mmInconel, Steel DEDInnsTekMX-Grande4,000 X 1,000 X 1,000 mmInconel, Steel DEDDMG MoriLASERTEC 65 3D735 x 650 x 560 mm Metal Binder JettingExOneM-Flex400 x 250 x 250 mmStainless steel, bronze, tungsten Metal Binder JettingExOneM-Print800 x 500 x 400 mmStainless steel (420 and 316) Metal Binder JettingExOneInnovent+160 x 65 x 65 mmStainless steel Metal Binder JettingExOneX1 25 PRO400 x 250 x 250 mmSteel (136L, 304 L and 17-4PH), Stainless steels, Inconel 718 and 625, M2 and H11 tool steels, Cobalt chrome, Copper, Tungsten carbide cobalt Metal Binder JettingDigital MetalDM P2500203 x 180 x 69 mmStainless steel (316L, 17-4PH), Titanium Ti6Al4V Metal Binder JettingHPMetal Jet430 x 320 x 200 mmStainless steel powders (developed for metal injection molding) Metal Binder JettingDesktop MetalProduction System337 x 337 x 330 mmAluminium, titanium, high-performance alloys Material ExtrusionDesktop MetalStudio System300 x 200 x 200 mmAlloy steel, Aluminium Carbide, Copper, Heavy alloy, High performance steel, Magnetics, Stainless steel, Super alloy, Titanium, Tool steel Material ExtrusionMarkforgedMetal X300 x 220 x 180 mmStainless Steel, Aluminum, Tool Steel, Inconel, Titanium

Industrial Applications

Metal 3D printing has found its niche in a number of industries, with players in the aerospace, automotive and medical industries at the forefront of driving innovation with the technology.

In this section, we take a look at the most common applications for the technology, as well as key use cases that have unlocked the benefits of metal 3D printing.

Industry Common applications Aerospace Fuel injectors, blades, combustor liners, rocket engine manifolds, brackets, functional prototypes Automotive Air ducts, brackets, uprights, knuckles, turbochargers, suspension assemblies, transmission plates, brake calipers, manifolds Medical and dental Custom-fit dental restorations, such as stages, crowns, and bridges; customised orthopaedic implants (hip, knee, and spinal), surgical tools Industrial goods Tool inserts with conformal cooling channels, industrial pump components, bearings, stators, heat exchangers, impellers, tooling repair

Aerospace

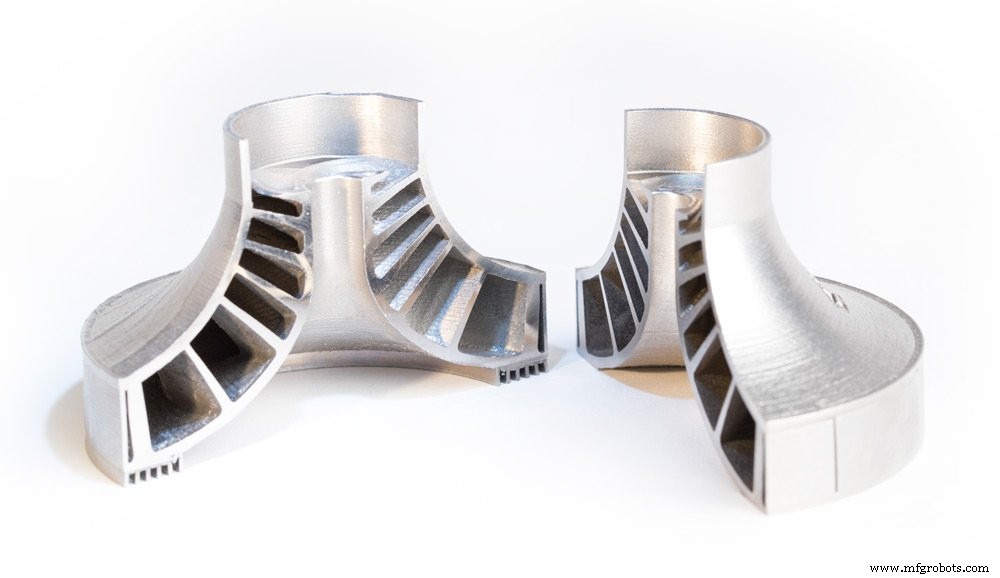

The aerospace industry has been a huge pioneer of metal 3D printing. By using the technology, aerospace companies hope to produce more efficient, lightweight aircraft parts to improve aircraft performance.

Within the aerospace industry, metal 3D printing is used in a range of applications, from functional prototypes to tooling, replacement parts and structural aircraft components.

General Electric

A great example is General Electric (GE), which is extensively using metal 3D printing to make and develop new products. GE’s subsidiary, GE Aviation, is producing fuel nozzles for the LEAP family of jet engines, with an aim to manufacture 100,000 fuel nozzles by 2020.

Having achieved the milestone of 30,000 3D-printed fuel nozzles in October 2018, GE looks like it’s well on its way to fulfilling this goal.

Using advanced design tools and Electron Beam Melting technology, GE’s engineers were able to create a fuel nozzle 25% lighter and 15% more fuel efficient than its traditionally produced counterpart.

The breakthrough in this case is that the fuel nozzle was printed as a single unit, whereas previous models incorporated 20 separate parts which needed to be subsequently assembled.

But GE has not stopped here. The company is also building its GE Catalyst, an advanced turboprop engine that has more than a third of its components 3D printed in various metals.

Similar to its fuel nozzles, the engineers behind the turboprop have achieved considerable part consolidation, reducing the number of parts produced from 855 to just 12. A redesign will also help to reduce the fuel burn of an engine by as much as 20%.

Automotive

Automakers have been using 3D printing since the technology’s early days — Ford Motor Company, for example, notably bought the third 3D printer ever made.

For many years, metal 3D printing has proved to be a cost-effective tool for prototyping and producing jigs and fixtures. However, advancements with the technology mean that more opportunities are opening up for end-part production.

Automotive companies can use metal 3D printing to create lightweight metal parts, leading to enhanced vehicle performance and lower fuel consumption. This is particularly beneficial for the motorsports industry, where 3D-printed car parts can offer racing teams significant performance advantages.

Another area of interest for the industry is also using 3D printing to produce spare parts that are typically produced in low volumes. 3D printing spare parts on demand enables automakers to receive parts at the point of need, reducing inventory costs and increasing agility.

BMW

BMW is another company using 3D printing extensively. Most notably, the company has recently moved into the series production of a 3D-printed metal component for its 2018 BMW i8 Roadster vehicle.

Using topology optimisation, designers were able to optimise the vehicle’s roof bracket — a fixture for the folding/unfolding mechanism of the vehicle’s soft top. 3D printed in aluminium alloy powder (AlSi10Mg), the new roof bracket is 44% lighter than its conventionally made counterpart.

Furthermore, engineers optimised the design of the bracket to eliminate support structures. By doing so, the team was able to increase throughput from 51 to 238 of these parts per platform. This makes BMW’s roof bracket the first automotive component to be mass-produced with the help of metal 3D printing.

Bugatti

An exciting application of metal 3D printing comes from luxury car manufacturer, Bugatti. The French automaker has developed a 3D-printed brake caliper to be used on its Bugatti Chiron supercar.

An essential part of the braking system, the brake caliper has been made lighter and stronger thanks to 3D printing. Measuring 41 x 21 x 13.6 cm, the part took 45 hours to print using SLM technology and titanium powders.

By using 3D printing, Bugatti also achieved a 40% weight reduction for the caliper, when compared to machined aluminium alternative.

In 2018, the company successfully tested the brake caliper, proving that it can meet extreme strength, stiffness and temperature requirements.

Audi

Audi presents a different business case for metal 3D printing. In this case, the German automaker is using the technology to produce spare parts that are in low demand.

Metal 3D printing allows Audi to produce these parts on demand, producing and supplying spare parts as they are needed. This in turn greatly simplifies logistics and warehousing.

Audi identified that smaller, complex components would be most suited for metal 3D printing. A good example of a component is water adapters, which Audi is already producing for the Audi W12 engine. The company says that the load capacity of the components is comparable to that of parts manufactured using traditional methods.

Medical

In the medical field, metal 3D printing allows highly customised medical devices, like orthopedic implants, to be created.

It’s far from unusual for off-the-shelf orthopaedic implants to be used for replacement surgeries. However, prefabricated implants can sometimes cause problems after the surgery as they don’t always fit properly.

To avoid this, 3D printing is increasingly being used to create customised, patient-specific implants with improved functionality.

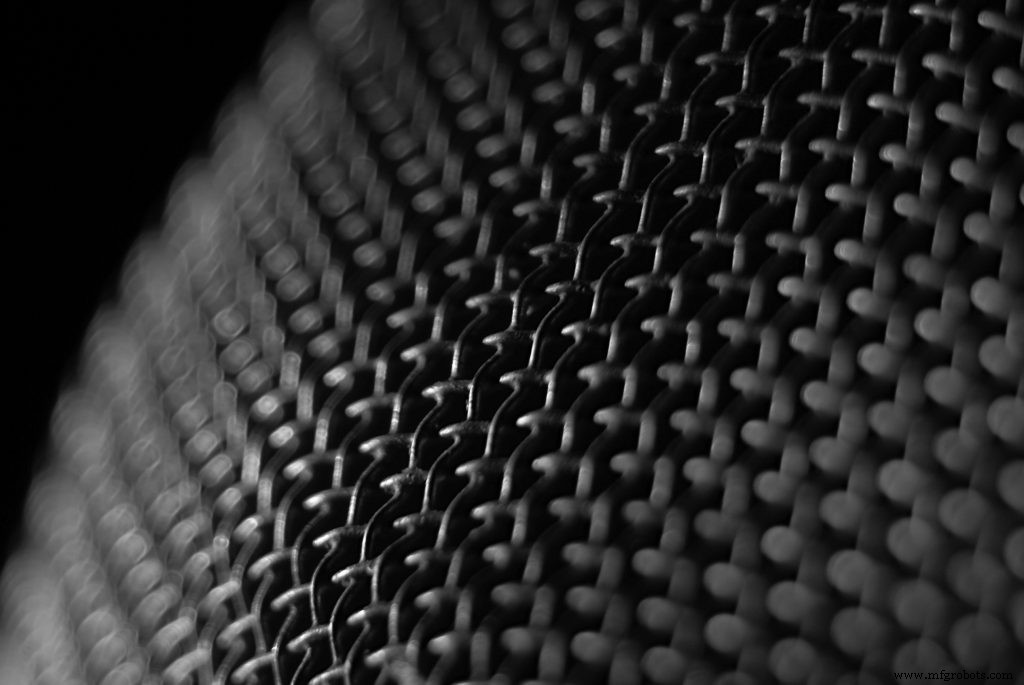

For example, implants can be designed with improved porosity and surface texture, facilitating the growth of the tissue around the implant. This level of complexity can only be achieved with 3D printing. SmarTech Publishing predicts that more than 2 million implants will be 3D printed in metal by 2025.

Additionally, metal 3D printing can be used to create hip and knee joint replacements, cranial reconstruction implants and spinal implants.

Lima Corporate

Italian medical device manufacturer Lima Corporate has been bringing additively manufactured hip implants to market for 10 years, using Electron Beam Melting (EBM) technology.

The company developed a technology for 3D printing biocompatible titanium in cellular solid structures that resemble natural bone. Such structures are used to coat an implant, allowing it to be better integrated with human tissue.

The technology is said to have helped almost 100,000 patients, enabling better implant performance and outcomes.

Industrial Goods

When it comes to the design and manufacture of tooling equipment, 3D printing can empower engineers to overcome traditional limitations. This can mean being able to create a mould or core in a matter of days instead of months, significantly reducing lead times.

Within the injection moulding industry, moulds are typically CNC-machined. Here, production costs can range from from $20,000 to hundreds of thousands of dollars. Lead times can last between 2 to 4 months. Additionally, moulds can often require multiple design iterations to achieve the final design, a costly and time-intensive process.

However, metal 3D printing can overcome these inefficiencies in several ways. First, the technology enables rapid design iterations, enabling changes to be made with relative ease.

Second, the performance of tooling aids and components can be enhanced with additive manufacturing.

For example, conformal cooling channels, lattice structures, and complex core/cavity shapes, which are too expensive or impossible to manufacture traditionally, can be factored into a mould design and 3D printed.

Conformal cooling channels are particularly beneficial as they help to achieve more homogenous heat transfer within the mould, compared to traditionally drilled straight-line cooling channels, resulting in greater cooling characteristics.

GW Plastics 3D prints moulds with conformal cooling

GW Plastics, US-based mould maker, has invested in hybrid metal 3D printing with the goal of building injection moulds with conformal cooling. One of the key reasons for this investment is faster cycles and better part quality enabled by 3D-printed moulds.

In fact, the company says 3D-printed moulds can save up to 30% of the cycle time by reducing cooling time. Furthermore, metal 3D printing allows GW Plastics to print a mould as a single piece, thus eliminating the need to assemble multiple components.

Post-processing

Post-processing is an unavoidable step when 3D printing metal parts. Post-processing helps to improve the mechanical properties, geometrical accuracy and aesthetics of a part, ensuring that a part meets the required design specifications.

Before printing your part, it’s important to understand the various post-processing methods that can be used to finish a metal part.

In this section, we’ll be looking at some of the main post-processing steps that can help to achieve the necessary finish for metal 3D-printed parts.

Stress relief

High temperatures and subsequent cooling are a common occurrence during the metal 3D printing process. However, when a metal part is subjected to such extreme temperature changes, this can lead to residual stress.

To avoid deformations that can occur as a result of a build-up of residual stress, parts produced with powder bed processes must undergo a stress relieving cycle. The number of stress relief cycles depends on the metal or alloy used to produce a part.

In order to protect the surface of a part from oxidation, the stress relieving heat treatment takes place in an inert (typically argon) atmosphere. Parts are typically heat treated while still attached to the build platform.

During the stress relieving cycle, the whole platform is placed in a furnace, where the part is heated to a temperature range between 550-675°C for 1 to 2 hours and then cooled down slowly. Stress corrosion cracking can also be reduced through this stress relief process.

Hot Isostatic Pressing (HIP)

Secondary heat treatment like Hot Isostatic Pressing (HIP) helps to improve the microstructure and mechanical properties of a metal part.

With HIP, high temperatures (up to 2200ºC) and isostatic inert gas pressure (from 100 to 3100 bar) are applied to a part to achieve the highest possible density, reduce porosity and eliminate internal voids.

The HIP treatment of metal parts results in optimum mechanical properties that can be compared with wrought and cast alloys.

Important to note is that the natural cooling in an HIP system can take between 8 and 12 hours. However, HIP systems powered by uniform rapid cooling technologies have been developed, allowing for the parts to be cooled from 1,260 to 300°C in less than 30 minutes.

Powder removal

With powder bed processes, a printed part is encapsulated in the unused powder which needs to be removed once the printing process is complete. The excess powder can be removed manually or automatically with the help of specialised equipment, and then recycled for later use.

The removal of any unmelted powder trapped inside a part should also be taken into consideration. For this reason, at least two escape holes should be factored into the design to help easily remove powder after printing.

Part removal

Once a part has been printed, it will need to be removed from the build platform. Build plates are then machined separately to remove excess material and return them to a usable state.

Wire Electrical Discharge Machining (WEDM) is the process of choice for cutting metal parts away from their build plates. WEDM involves creating electrical dischargers, releasing sparks which rapidly cut away material. Although the process is comparatively slow and used only with electrically conductive metals , it leaves a clean, smooth surface.

Cutting parts away with a bandsaw is another, considerably faster method. However, the process lacks the precision of wire EDM. However, if a part is going to be CNC machined afterwards, this precision can be sacrificed in favour of a faster post-processing time.

Support removal

Support structures are often considered a necessary evil when it comes to 3D printing, and this is particularly the case with metals.

Powder bed fusion technologies, like SLM and DMLS, will always require supports to ensure that they are anchored to the base plate and to mitigate the effects caused by residual stresses.

These supports are typically made from the same material as the part itself and help to minimise defects such as warping or cracking resulting from the high processing temperatures.

Supports are typically removed with the help of CNC machining. However, it’s a good practice to design as few supports as possible. In the Designing for Metal 3D printing section, we look at some of the ways to reduce the amount of support structures.

Surface finishing

As we’ve seen, a metal part that has just been printed won’t have the necessary properties required of the finished part. To achieve a smooth finish for a metal part, there are a number of common surface finishing techniques, including machining, sand blasting, media blasting and polishing.

For example, metal polishing can be used to achieve a ‘mirror-like’ finish for your part. Typically, polishing will be required before other surface treatments are conducted, in order to prevent corrosion and improve the appearance of the part. Applications are typically in the aerospace and automotive industries, as well as medical.

Abrasive blasting methods, such as sandblasting, bead blasting and media blasting, involves an abrasive material being forcibly sprayed onto a part to achieve a smooth surface.

Designing for Metal 3D Printing

Key Considerations

Metal additive manufacturing gives us the freedom and flexibility to produce parts with complex shapes and intricate features. However, as with any technology, it does have its own set of capabilities and limitations. Understanding the basics of design for metal 3D printing is therefore crucial to obtain a successful print.

Below are some of the key considerations to keep in mind when designing for metal 3D printing.

1. Wall Thickness

Choosing the right wall thickness can make the difference between a successful and a failed print.

As a general rule of thumb, it’s recommended to design walls with a minimum wall thickness of 0.4mm.

It’s also important to ensure that the wall thickness of your parts are not too thin or thick, as this can result in deformation during the printing process or cause damage after removal from the build plate.

In the case of thick walls, the mass can be minimised by applying lattice or honeycomb structures, making the overall printing process cheaper and faster.

2. Support structures

While it’s ideal to design a part with the minimum amount of supports necessary, support structures will virtually always be required with metal 3D printing technologies (except for DED).

Supports play two main roles:first, they are used to anchor a metal part to the base plate to draw away heat, which could otherwise cause residual stresses and build failures.

Second, supports are required to successfully print complex features such as holes, angles and overhangs. For these features, angle measures should be noted:overhangs with an angle less than 45° will require supports.

For features located inside a part, such as horizontal holes along the X or Y axis, it’s generally recommended to design angled support structures.

Angled supports can help maintain a solid connection with the printing bed while minimising the amount of contact the supports have with your part’s surface area. This will make post-processing much easier.

Finally, make sure to check that all support structures will be accessible after printing. Any supports that are difficult to reach will be hard to remove cleanly.

3. Overhangs and Self-Supporting Angles

Overhangs are unsupported downward-facing surfaces, and will need to be carefully considered when designing a part.

Large overhangs (typically over 1mm) will require support structures to prevent them from collapsing during the printing process. The maximum length of an unsupported horizontal overhang is typically 0.5mm, and it is important to keep your overhangs below this length.

If your design requires overhangs, you can also design fillets and chamfers under the downfacing surfaces to make the overhang self-supporting.

Angled features can be designed self-supporting. For this, the angle of a feature should not be less than 45°.

4. Part Orientation

Part orientation is another critical consideration with metal 3D printing. Experimenting with the orientation of your part is the best way to minimise the amount of support structures needed.

For example, if you want to make a metal part with hollow tubular features, a horizontal orientation will take up more space, while a vertical or angled orientation will save space and reduce the amount of supports needed.

Part orientation is also important in determining the accuracy and surface roughness of a part. When selecting your part orientation, keep in mind that downward and upward facing surfaces will have different surface roughness (so-called down-skins tend to have inferior surface finish). If you want to produce detailed features with the best accuracy, make sure to orientate these on the upward facing surface of the part.

5. Channels and Holes

Metal additive manufacturing is notable for its ability to produce parts with internal complex channels for improved fluid flow and holes. A general rule of thumb is to not design such features under 0.4mm in powder-bed processes and under 0.2mm in Metal Binder Jetting. Holes and tubes larger than 10mm in diameter will require support structures.

Keep in mind that perfectly round horizontal holes are still a challenge to 3D print. Consider redesigning such shapes into a self-supporting teardrop or diamond shape.

Additionally, if you are designing a hollow part, you need to factor in the design escape holes to ensure the removal of the unmelted powder. A recommended diameter for escape holes is 2-5mm.

Conclusion

Metal 3D printing:a viable manufacturing technology

Metal 3D printing is emerging as a viable manufacturing technology, as advancements across the spectrum of hardware, materials and software continue to be made.

The technology could help to drive new business models and product development strategies by enabling economic low-volume and on-demand production, innovative design possibilities and, of course, mass customisation.

Of course, it will take some time for companies to become fully confident with the technology. However, an increase in knowledge sharing and education will not only help to further the potential of metal 3D printing, but will also spur a wider adoption of the technology across industries.

Discover More Metal 3D Printing Resources:

Expert Interviews

Digital Alloys CEO Duncan McCallum on Joule Printing and the Future of Metal 3D Printing

HP’s Global Head of Metals on the Impact of HP Metal Jet

ANSYS’ Chief Technologist on Achieving Metal 3D Printing Success with Simulation

Sintavia President Doug Hedges on Achieving Serial Production with Metal 3D Printing

APWORKS CEO Joachim Zettler on Finding the Right Business Case for Metal 3D Printing

SmarTech Analysis’ Scott Dunham on the Future of Metal 3D Printing, Service Bureaus and the AM Materials Market [Part Two]

MELD Manufacturing CEO Nanci Hardwick on Fulfilling the Potential of Metal Additive Manufacturing

3DEO’s President Matt Sand on Taking Metal 3D Printing Into High-Volume Production

VELO3D’s VP of Technology Partnerships on Expanding the Capabilities of Metal 3D Printing

Metal 3D Printing Technologies

Metal 3D Printing:Where are We Today?

All You Need to Know About Metal Binder Jetting

Metal 3D Printing:What is Direct Energy Deposition?

An Introduction to Electron Beam Melting

An Introduction to Wire Arc Additive Manufacturing

Your Guide to the Top DMLS Machines [2018]

Designing for Metal 3D Printing

6 Important Design Considerations for Metal 3D Printing

Making Metal Parts Lighter with Metal 3D Printing

Metal 3D printing Materials

Why Materials are the Key to Metal 3D Printing Success:Expert Interview with voestalpine’s Armin Wiedenegger

3D Printing Precious Metals – a New Approach?

Scalmalloy:The Latest High-Performance Material for Metal 3D Printing

A Quick Guide to 3D Printing Metals

A Guide to 3D Printing With Titanium

Metal 3D Printing Challenges

5 Common Problems Faced with Metal 3D printing – and How You Can Fix Them

Quality Assurance for Metal 3D Printing:Solving 3 Common Challenges

Metal 3D Printing Applications

5 Innovative Use Cases for Metal 3D Printing

How Can 3D Printing Benefit Metal Casting? Here Are 3 Ways

3d Drucken

- Ein Leitfaden für Anfänger zum 3D-Druck mit Silikon

- Eine kurze Anleitung zum 3D-Druck mit Binder Jetting

- Ein umfassender Leitfaden zum 3D-Drucken mit Material Jetting

- TPU-3D-Druck:Ein Leitfaden zum 3D-Druck flexibler Teile

- 3D-Druck intern vs. Outsourcing:der endgültige Leitfaden

- 5 innovative Anwendungsfälle für den 3D-Metalldruck

- Metallteile leichter machen mit Metall-3D-Druck

- Unterstützungsstrukturen für den 3D-Druck:Eine vollständige Anleitung

- Die vollständige Anleitung zum 3D-Druck

- Leitfaden zur Auswahl von 3D-Druckmaterialien