Experteninterview:Ravi Kunju von Altair über Simulationssoftware für den 3D-Druck

Ein einfacherer und schnellerer Arbeitsablauf bei der Konstruktionsvorbereitung ist in der 3D-Druckindustrie ein ständiges Bestreben. Das Designen für die additive Fertigung ist ein komplexer Prozess mit seinen einzigartigen Herausforderungen und Chancen.

Daher sind entsprechende Tools erforderlich, damit Ingenieure die Designflexibilität von AM voll ausschöpfen können. Altair ist ein solches Unternehmen, das diese Lösungen entwickelt. Altair ist ein globales Technologieunternehmen, das Software- und Cloud-Lösungen in den Bereichen Produktentwicklung, Hochleistungs-Computing und Datenanalyse anbietet.

Im Experteninterview dieser Woche sprechen wir mit Ravi Kunju, Sr. VP Business Development &Strategy, Simulationsgetriebenes Design, bei Altair. Mit Ravi erfahren wir mehr über das kürzlich eingeführte Softwaretool Altair Inspire Print3D, den aktuellen Stand der Simulationssoftware für den 3D-Druck, und erkunden einige der aufregenden AM-Anwendungen, die durch Altair-Lösungen ermöglicht werden.

Können Sie uns etwas über Altair und die Herausforderungen erzählen, die Sie lösen?

Wir sind ein globales Technologieunternehmen, das Software- und Cloud-Lösungen in den Bereichen Produktdesign, Produktentwicklung, High Performance Computing und auch Datenanalyse anbietet.

Unsere Vision und das, was wir in den über 30 Jahren unserer Geschäftstätigkeit getan haben, ist es, die Produkt- und Geschäftsentscheidungsfindung durch unsere Simulationstechnologie, unsere Datenanalyselösungen und auch unsere branchenführenden Lösungen zur Designoptimierung zu verändern .

Ich bin für die simulationsgetriebenen Designprodukte von Altair verantwortlich.

Sie haben vor kurzem die Altair Inspire Print3D-Software eingeführt. Könnten Sie die verschiedenen Softwarelösungen erklären, die Sie anbieten?

Altair Inspire Print3D ist nur eine von vielen Lösungen, die wir anbieten.

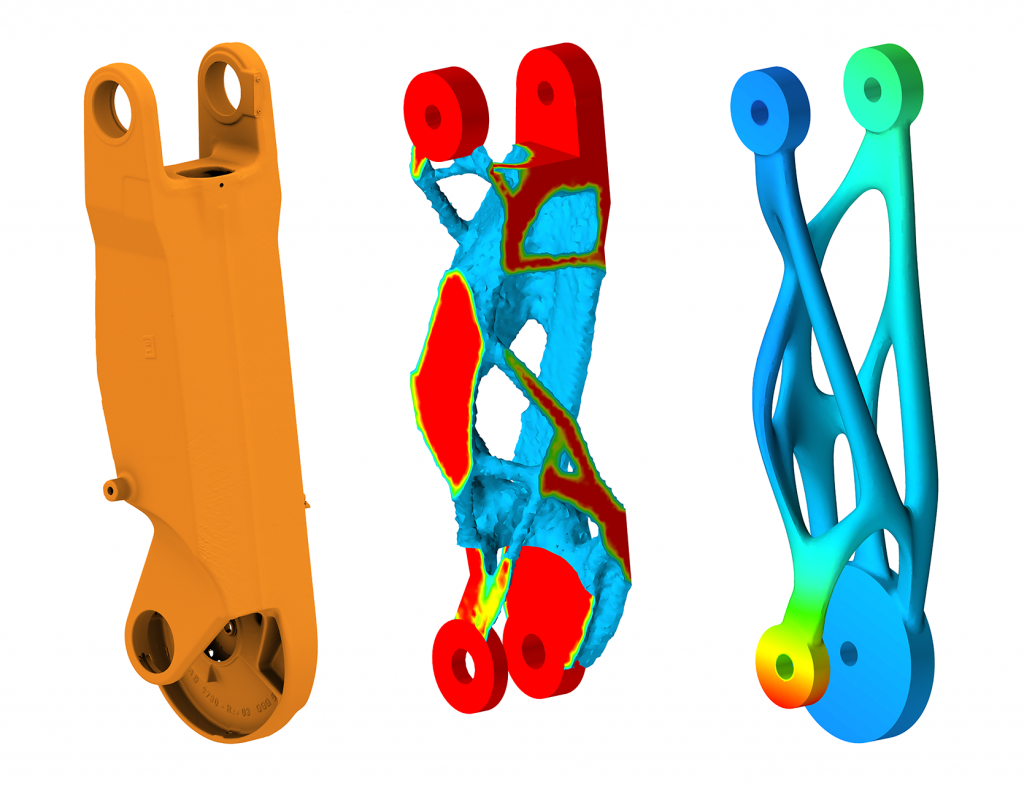

Altair ist seit vielen Jahren führend im Bereich Optimierung. Wir haben Kunden, die mit unserer Optimierungstechnologie ihre Konstruktionen für alle Arten von Herstellungsverfahren erstellen – ob Blechumformung, Guss, Strangpressen oder Spritzguss. Sie nutzen unsere Technologie auch, um die Leistungsanforderungen besser zu verstehen und generative Designs speziell für einen Herstellungsprozess zu erstellen.

In diesem Zusammenhang ist es wichtig, die beiden Enden des Spektrums zu verstehen. Der eine treibt das Design an und der andere passiert, wenn Sie ein Design haben, das Sie herstellen möchten. Diese Elemente kommen auf unserer Plattform zusammen.

Eines der Dinge, die wir mit unserer Inspire Plattform getan haben, ist der Simulation-driven Upfront Designprozess zu bringen und macht es sehr einfach für die Designer und Antriebskonzepte zu verstehen, während vollständig von dem Wesen cognizant Herstellungsprozess.

Da es nicht ratsam ist, den Herstellungsprozess von den Designanforderungen zu trennen, haben wir sie alle über unsere Plattform in einer einzigen Umgebung zusammengefasst.

Also, Inspire Print3D konzentriert sich auf zwei Dinge. Erstens ermöglicht es unseren Benutzern unter der Inspire-Plattform, Designs speziell für jeden AM-Prozess zu erstellen; Verwendung spezifischer Herstellungsregeln (Einschränkungen), die das Design antreiben, um den Herstellungsprozess zu erfüllen.

Zweitens müssen alle Leistungsanforderungen kombiniert und mit fortschrittlichen numerischen Methoden automatisch ein Design für entweder selektives Laserschmelzen (SLM) oder Schmelzabscheidung (FDM) oder Binder-Jetting (MJF) erstellt werden. oder Wire Arc Additive Manufacturing (WAAM).

Mit dem Print 3D-Modul können Sie also nicht nur das Design generieren, sondern auch die Leistung des neuen Designs, das Sie erstellt haben, virtuell validieren.

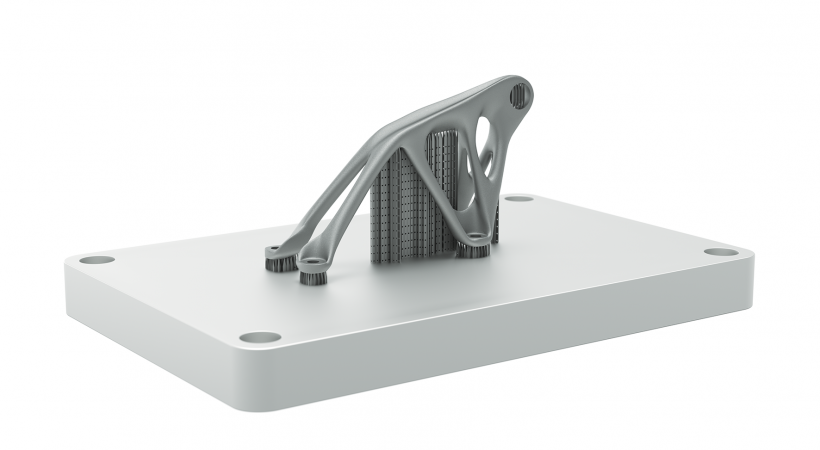

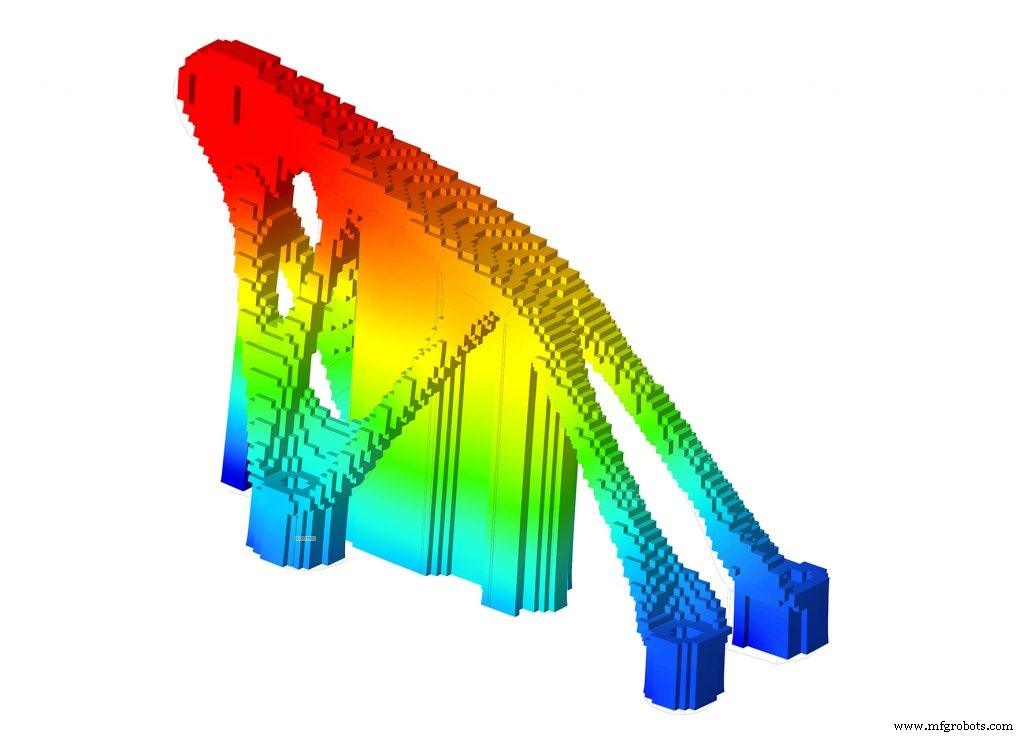

Die erste Version von Print3D ermöglicht es dem Benutzer, den selektiven Laserschmelzprozess zu simulieren. In diese Umgebung ist eine fortschrittliche thermomechanische Simulation eingebettet, um alle Fertigungsprobleme zu bewerten, die beim 3D-Druck auftreten können, wie z. B. Verzerrungen, hohe Spannungen und damit verbundene Brüche. Die Designer können das Design erstellen und die Stützstrukturen hinzufügen und alle Probleme in einer einzigen Umgebung beheben, bevor sie gedruckt werden.

Der größte Vorteil, den wir sehen, besteht darin, dass die Kunden heute, wenn man sich anschaut, was die AM tun, normalerweise einen suboptimalen Ansatz haben, um ein optimales Design zu erstellen. Sobald sie ein Design entwickelt haben, versuchen sie außerdem, Stützstrukturen einzubauen, um sicherzustellen, dass sie das Teil drucken können, und stellen später fest, dass es Probleme gibt. Für all diese Schritte gibt es separate Softwarelösungen.

Altair eliminiert all dies, indem es Benutzern ermöglicht, ein Teil in einer einzigen Umgebung zu entwerfen und zu bewerten.

Es ist allgemein bekannt, dass heute rund 45 Prozent der mit Metall AM verbundenen Kosten auf die Entfernung von Stützelementen zurückzuführen sind. Die effektive Verwendung unserer Designregeln (Einschränkungen) ermöglicht es Endbenutzern, Designs zu erstellen, die minimale oder keine Unterstützungen haben. Wir ermöglichen den Benutzern auch, eine Stützstruktur zu erstellen und ihre Wirksamkeit durch die thermomechanische Simulation zu verstehen; wobei wir den Aufbau, die Kühlung, die Entfernung der Stütze simulieren und die anschließende Rückfederung und die damit verbundene Verformung vorhersagen und nachgelagerte Ausfälle vermeiden können.

Das ist, was Inspire Print3D tut:Es ermöglicht Endbenutzern, in einer einzigen Umgebung Ideen zu entwickeln, zu bewerten und zu validieren. Altair Inspire hilft somit unseren Endbenutzern, leichte und leistungsstarke Designs zu erstellen und gleichzeitig die Produktivität zu verbessern.

Wie würden Sie den aktuellen Stand der Design-, Simulations- und Topologieoptimierungssoftware für AM beschreiben?

Altair ist seit einigen Jahren führend in der Topologieoptimierung und im generativen Design, nicht nur für additive, sondern für alle Fertigungsverfahren. Wir haben mehr als 5.000 Kunden, die täglich unsere Produkte verwenden, um optimale Designs zu erstellen.

Aber nicht alle generativen Designtools sind gleich. Wir verfügen über die besten numerischen Methoden, um Schlüsselprobleme zu lösen, und wir sind die einzigen, die verschiedene Leistungskriterien und Lastfälle zusammenfassen und mit Fertigungsbeschränkungen kombinieren, um Designs zu erstellen, die sehr spezifisch für diesen Designprozess sind.

Um ein Design voranzutreiben und zu generieren, müssen zwei Dinge gut verstanden werden:Leistungsanforderungen und der Herstellungsprozess.

Zum Beispiel, wenn Sie Metallguss durchführen und keine opferreichen und teuren Kerne haben möchten, oder wenn Sie eine Form ohne Hinterschneidungen zum effizienten Entfernen von Mustern erstellen möchten aus dem Formhohlraum; Die richtigen Fertigungsbeschränkungen müssen mit einer leistungsstarken Fertigung kombiniert werden, um Leichtbau zu erzeugen.

Es gibt viele Tools, die ein organisches Design generieren können, und die Leute neigen dazu zu denken, dass dies alles ist, was sie brauchen. Tatsächlich ist das jedoch nur der Anfang, denn Sie möchten sicherstellen, dass Sie die Herstellungsprozesse verstehen und wie die optimale Konstruktion für einen bestimmten Prozess aussehen sollte. Es reicht nicht aus, nur eine optimale Form zu generieren, wenn Sie die Fertigungsanforderungen nicht verstehen.

Im Bereich des generativen Designs gibt es viele numerische Ansätze, die Sie verwenden können; Sie können beispielsweise einige Designvariablen stören und Tausende von Designs generieren und dann sagen:„Ich werde all diese verschiedenen Formen und Größen variieren und das wird mir tausend Designs geben, jedes einzelne bewerten und dann das beste identifizieren. Dies kann für die Optimierung auf Komponentenebene suboptimal, zeitaufwändig und teuer sein. Möglicherweise erhalten Sie keine gute Lösung.

Auf der Simulationsseite beschränkte sich AM heute überwiegend auf das Prototyping. Altair war jedoch bestrebt, unseren Kunden dabei zu helfen, den Prozess so zu transformieren, dass mehr als nur Einzelstücke hergestellt werden. Können wir die anderen Methoden wie Binder Jetting erkunden? Können wir Hybridguss erkunden, bei dem man Sanddruck macht und dann Gussteile in eine Sandform gießt? Können wir einige dieser Optionen erkunden, um Ihre Fähigkeiten in Kapazität umzuwandeln?

Das war unser Bestreben, die einzigartigen Fertigungsanforderungen genau zu verstehen. Heute sind wir führend in der Herstellung von Hochleistungs-Leichtbauteilen sowie im Werkzeug- und Montagebereich mit den neuesten Design-for-Fertigungsmethoden.

Können Sie über einige der Anwendungen sprechen, die zum Teil dank Ihrer Konstruktionssoftware erreicht wurden?

Die ersten Anwender waren die Satelliten- und Luft- und Raumfahrtunternehmen, da sie keine großen Mengen hatten, aber hochoptimierte und leichte Konstruktionen benötigten. Wir haben mit EOS eine Teleskophalterung und andere Halterungen für EADS entwickelt, bei denen komplexe Lasten ins Spiel kamen.

Wir arbeiten auch mit Automobilunternehmen zusammen, darunter BMW, Ford, GM und eine Vielzahl anderer Unternehmen auf der ganzen Welt, die die additive Fertigung als praktikable Option für das Prototyping erkunden.

Wenn ich es auf den Punkt bringe, sehen wir nicht nur den direkten 3D-Druck, sondern auch eine Fülle von Hybridfertigung, bei der traditionelle Fertigung mit additiver Fertigung kombiniert wird. Damit meine ich zum Beispiel den Sand-3D-Druck von Kernen und Formen zum Gießen.

Der zweite Bereich sind Formen für den Kunststoffspritzguss. Es ist wichtig, dass sich die Formbaugruppe, die den Hohlraum bildet, während des Druckbeaufschlagungszyklus nicht trennt, was zu Grat führt, der entfernt werden muss. Die gesamte Form kann durch generatives Design strukturell optimiert werden, um die Integrität unter den Belastungen zu erhalten.

Neben der strukturellen Optimierung können wir auch die Wärmeabfuhr mit konturnahen Kühlleitungen optimieren, die Bereiche umschließen, die eine schnelle Kühlung erfordern. Solche organischen Strukturen sind ideal für den 3D-Druck.

Wir arbeiten mit PROTIQ an diesen Beispielen, bei denen Sie fast von 9 Sekunden Zykluszeit auf 3 Sekunden gehen können. Wenn Sie also eine Million Teile pro Tag herstellen, können Sie 3 Millionen Teile pro Tag herstellen. Dies bedeutet, dass Sie Ihre Produktivität um das Dreifache steigern können, indem Sie das Werkzeug für den Spritzgussprozess optimieren.

Wir arbeiten auch mit der Roboterindustrie zusammen, die zahlreiche Anwendungen hat, bei denen Konstruktionsoptimierung und 3D-Druck für Roboterzwecke verwendet werden -Armgreifer. Die Greifer verschleißen sehr schnell und müssen daher sofort ersetzt werden, um Störungen in der Montage zu vermeiden.

Bei extrem großen Strukturen haben wir kürzlich mit MX3D an einem 3D-gedruckten Roboterarm zusammengearbeitet. MX3D ist ein 3D-Druckunternehmen, das eine proprietäre Technologie auf Drahtbogenbasis verwendet, um große Metallstrukturen herzustellen.

Unser softwaregestütztes MX3D zur Optimierung des Roboterarmdesigns, um mehr als die Hälfte des Originalgewichts zu reduzieren und gleichzeitig Druckbeschränkungen zu berücksichtigen. Für dieses Projekt haben unsere Ingenieure Generative Design Customization verwendet, um die effizienteste Form für den 3D-gedruckten Roboterarm zu entwickeln.

Es gibt auch viele Verteidigungsanwendungen, die vom 3D-Druck profitieren können. Wenn beispielsweise ein Teil eines Kampffahrzeugs kaputt geht, möchten Sie dieses Teil sofort lokal drucken können, ohne auf das Eintreffen eines Ersatzteils warten zu müssen. Dies ist insbesondere bei älteren Teilen der Fall, für die Sie möglicherweise keine Zeichnungen haben.

Unsere Lösungen kommen auch im Bereich des medizinischen 3D-Drucks zum Einsatz. Andiamo, ein Orthesenunternehmen, verwendet beispielsweise den 3D-Druck, um besser sitzende Orthesen herzustellen. Die traditionelle Art, eine Orthese herzustellen, besteht darin, ein Glied eines Rumpfes in Gips zu wickeln, das dann abgeschnitten und zur manuellen Herstellung geschickt wird.

Das Verfahren von Andiamo macht Gipsabdrücke überflüssig und beginnt stattdessen mit einem digitalen 3D-Scan des Körpers, um ein hochpräzises Modell zu erstellen, um das herum entworfen werden kann. Der Prozess beinhaltet auch zahlreiche Simulationen, um eine perfekte Passform für ein Kind zu gewährleisten.

Wir sehen auch ein zunehmendes Interesse an 3D-Druckverfahren wie dem Binder Jetting. Wir arbeiten in diesem Bereich mit einigen unserer Partner zusammen, wie Desktop Metal und ExOne. Wir präsentierten Binder-Jetting-Anwendungen auf der Formnext, wo wir den gesamten Prozess der Herstellung einer Fahrradhalterung mit FDM, SLM, Hybrid-Casting und Binder-Jetting-Verfahren durchliefen.

Wenn Sie die Branche allgemeiner betrachten, was sind Ihrer Meinung nach einige der wichtigsten Entwicklungen für 2020?

Die Branche entwickelt sich sehr schnell. Immer wenn ich zu AM-Events gehe, ist mir klar, dass sich die Zahl der Druckerhersteller und Materiallieferanten Jahr für Jahr fast verdoppelt. Angesichts des zunehmenden Wettbewerbs bin ich sehr zuversichtlich, dass die Kosten gesenkt werden, was derzeit auf der Seite der additiven Fertigung eine große Abschreckung darstellt.

Die wachsende Zahl von Akteuren wird wahrscheinlich dem Endverbraucher helfen.

Schauen Sie sich zum Beispiel die Dentalindustrie an. Es ist eines der ausgereiftesten, denn wenn ein Verbraucher eine neue Krone befestigen lassen möchte, macht sein Zahnarzt einfach einen Scan des Zahns und schickt den Scan in 2-3 Tagen zum Drucken. Dieser Zyklus muss auch in anderen Branchen erreicht werden. Und das wird auch im Jahr 2020 von allen angestrebt.

Gibt es irgendwelche Herausforderungen, die Ihrer Meinung nach noch überwunden werden müssen, um die Einführung des 3D-Drucks weiter zu beschleunigen?

Es gibt eine Reihe von Herausforderungen, die miteinander verflochten sind.

Nummer eins sind die Kosten. Die Kosten hängen offensichtlich von der Größe des Teils und dem Produktionsvolumen ab, die bestimmen, welche Art von Herstellungsverfahren verwendet werden sollte. Auch im Bereich Additiv möchten Sie beispielsweise entweder auf selektives Laserschmelzen oder auf Metallbindemittelstrahlen gehen.

Der zweite Aspekt ist die Zertifizierung. Wie können wir ein Teil zertifizieren, je nachdem, ob es sich um ein tragendes Teil oder ein sicherheitskritisches Teil handelt? Und wie hoch ist die Wiederholbarkeit?

Heute besteht die Herausforderung darin, dass wir die Kosten nicht kontrollieren können und eine geringe Wiederholbarkeit aufweisen. Wenn ein Teil in einem bestimmten Drucker gedruckt wird, können die gleichen Spezifikationen erreicht werden, wenn dieses Teil von einem anderen Drucker und an einem anderen Ort gedruckt wird? Wie groß ist die Wahrscheinlichkeit, dass sich die Teile genau gleich verhalten? Daraus ergibt sich die Herausforderung, die Physik auf Mikroebene genau modellieren zu können.

Damit stellt sich die Frage, ob die Anwender darauf vertrauen können, dass der endgültige Teil über verschiedene Plattformen und Standorte hinweg konsistent gedruckt werden kann.

Es gibt so viel zu tun, um branchenweite Standards und Materialqualifizierung zu etablieren. Materiallieferanten, Druckerhersteller, Softwareanbieter – alle müssen zusammenkommen, um bestimmte Standards in Bezug auf akzeptable Toleranzen für leicht belastete oder stark belastete sicherheitskritische Teile festzulegen; im Hinblick auf die Einhaltung der inneren Porosität und/oder der äußeren Oberflächenqualität.

Wenn man sich die Geschichte anschaut, sei es Guss, Schmieden oder Blech, mit all den Jahren war mit ihnen allen eine Vereinigung verbunden, wie zum Beispiel die American Foundry Society. Es gibt viele Organisationen, die sich dafür einsetzen, alle zusammenzubringen und Standards zu schaffen. Heute explodiert der AM-Markt in allen Bereichen, aber letztendlich muss alles zusammenkommen, um gemeinsam Standards zu schaffen und sicherzustellen, dass alle Branchenakteure auf dem gleichen Stand sind.

Was bringt Altair das kommende Jahr?

Wir werden weiterhin weitere Simulationslösungen für unsere Anwender entwickeln. Was die additiven Fertigungsprozesse angeht, werden wir weiterhin Lösungen entwickeln, die Technologieanwendern helfen, den Prozess zu validieren und die damit verbundenen Unsicherheiten zu verstehen.

Letztendlich konzentrieren wir uns auf drei Hauptpfeiler:Leistungsverständnis, ein Design durch die Kombination zweier Dinge erstellen; Leistung und der Herstellungsprozess selbst. Sie alle müssen Hand in Hand gehen, und wir werden unsere Mission fortsetzen, unseren Kunden zu helfen, die Leistung und den Herstellungsprozess so genau wie möglich zu validieren, um die Designs voranzutreiben.

Wir werden weiterhin Physik mit Hochleistungsrechnen und Daten kombinieren. Wir müssen sie alle zusammenfassen, denn einige Probleme können Sie durch das Verständnis der Physik lösen und einige müssen Sie mit maschinellem Lernen lösen. Wir werden uns bemühen, alle von uns entwickelten Technologien zu kombinieren, um die Dinge für unsere Kunden effizienter und profitabler zu machen, mit dem Endziel, ihnen zu helfen, bessere Entscheidungen zu treffen und Produkte mit besserer Leistung zu treffen.

3d Drucken

- Interview mit einem Experten:Professor Neil Hopkinson, Direktor für 3D-Druck bei Xaar

- Interview mit einem Experten:Philip Cotton, Gründer von 3Dfilemarket.com

- Interview mit einem Experten:Dr. Alvaro Goyanes von FabRx

- 6 wichtige Designüberlegungen für den 3D-Metalldruck

- 4 wichtige Designüberlegungen für den 3D-Druck

- 10 Unternehmen, die modernste 3D-Druck-Simulationssoftware anbieten

- Experteninterview:Nano Dimension-Mitbegründer Simon Fried über den Aufstieg des 3D-Drucks für die Elektronik

- Experteninterview:Brian Alexander von Solvay zur Entwicklung von Hochleistungspolymeren für den 3D-Druck

- Experteninterview:Cheftechnologe von ANSYS zum Erfolg beim Metall-3D-Druck mit Simulation

- Designtipps für den Carbon DLS™ 3D-Druck