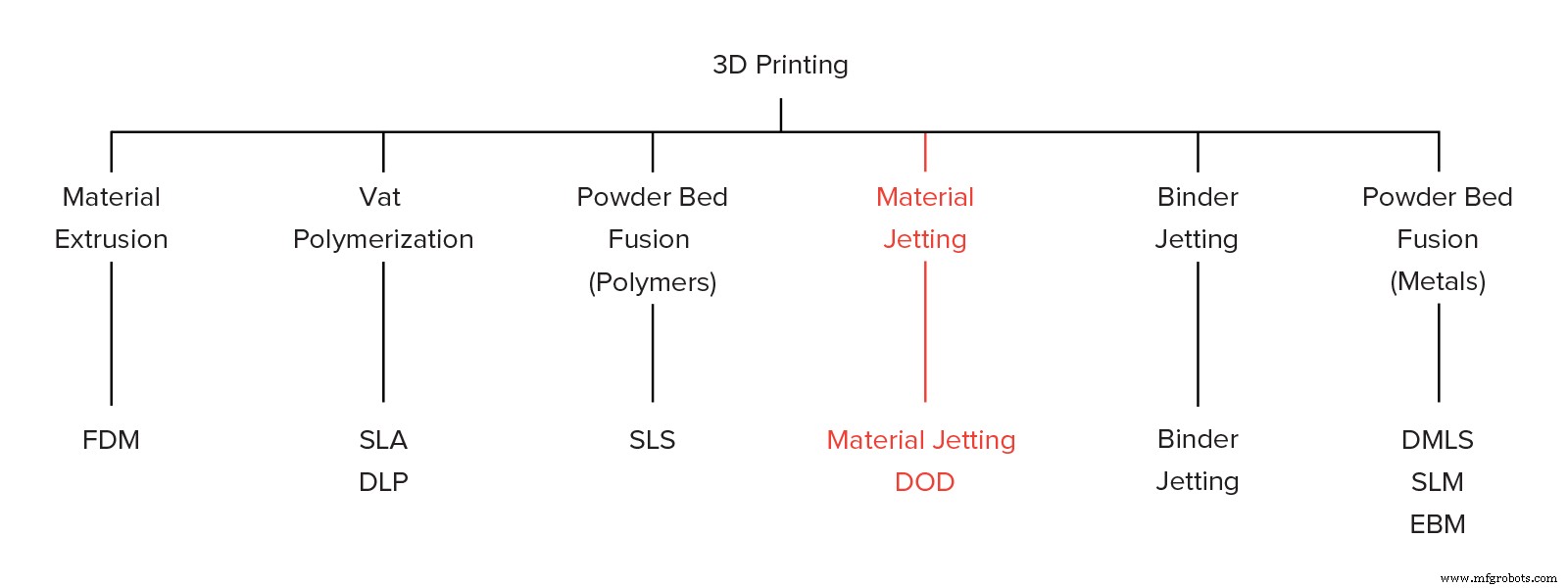

Einführung in den Materialstrahl-3D-Druck

Was ist Material Jetting?

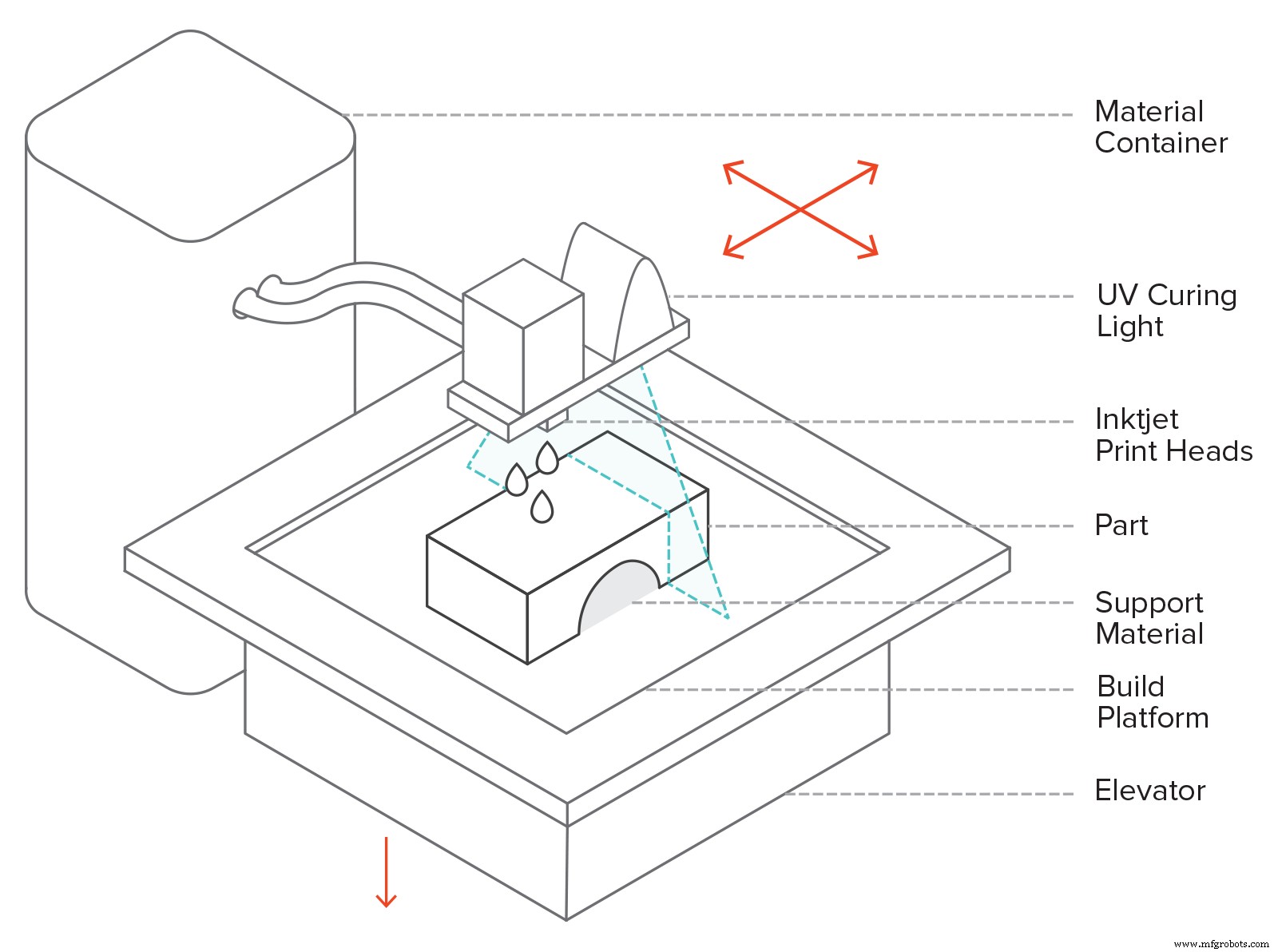

Material Jetting (MJ) ist ein additives Fertigungsverfahren, das ähnlich wie 2D-Drucker funktioniert. Beim Material Jetting gibt ein Druckkopf (ähnlich den Druckköpfen, die für den Standard-Tintenstrahldruck verwendet werden) Tröpfchen eines lichtempfindlichen Materials ab, das sich unter ultraviolettem (UV) Licht verfestigt und Schicht für Schicht ein Teil aufbaut. Die in MJ verwendeten Materialien sind duroplastische Photopolymere (Acryle), die in flüssiger Form vorliegen.

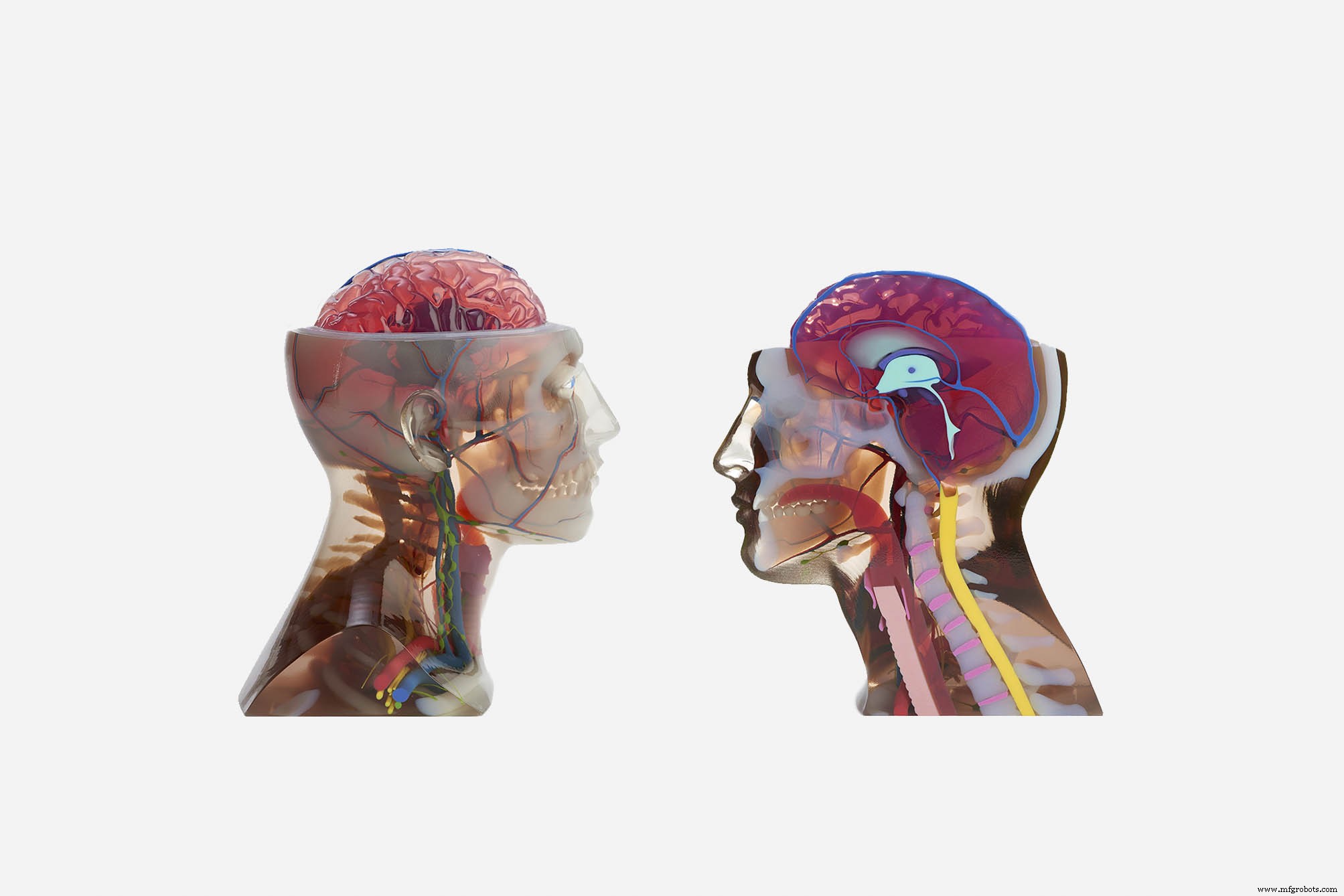

MJ 3D-Druck erzeugt Teile mit hoher Maßgenauigkeit und einer sehr glatten Oberflächenbeschaffenheit. Multimaterialdruck und eine breite Palette von Materialien (z. B. ABS-ähnliche, gummiähnliche und vollständig transparente Materialien) sind beim Material Jetting verfügbar. Diese Eigenschaften machen MJ zu einer sehr attraktiven Option sowohl für visuelle Prototypen als auch für die Werkzeugherstellung. Dennoch hat Material Jetting einige wichtige Einschränkungen, die wir in diesem Artikel vorstellen.

Eine Variation des MJ-Prozesses verwendet Drop-On-Demand (DOD)-Druckköpfe, um viskose Flüssigkeiten abzugeben und wachsartige Teile zu erzeugen. DOD wird jedoch fast ausschließlich zur Herstellung von Feingussmodellen verwendet und wird aus diesem Grund hier nicht weiter diskutiert.

Wie funktioniert Material Jetting?

So funktioniert der MJ-Druckprozess:

I. Zuerst wird das flüssige Harz auf 30 - 60 °C erhitzt, um eine optimale Viskosität für den Druck zu erreichen.

II. Dann bewegt sich der Druckkopf über die Konstruktionsplattform und Hunderte von winzigen Photopolymertröpfchen werden an den gewünschten Stellen ausgestoßen/abgeschieden.

III. Eine am Druckkopf angebrachte UV-Lichtquelle härtet das aufgetragene Material aus, verfestigt es und erzeugt die erste Schicht des Teils.

IV. Nachdem die Schicht fertiggestellt ist, bewegt sich die Konstruktionsplattform um eine Schichthöhe nach unten und der Vorgang wird wiederholt, bis das gesamte Teil fertiggestellt ist.

Im Gegensatz zu den meisten anderen 3D-Drucktechnologien trägt MJ Material zeilenweise auf. Mehrere Tintenstrahldruckköpfe werden Seite an Seite an demselben Träger befestigt und tragen in einem einzigen Durchgang Material auf der gesamten Druckoberfläche auf. Dadurch können verschiedene Köpfe unterschiedliche Materialien dosieren, also Multimaterialdruck , Vollfarbdruck und Abgabe von auflösbarer Stütze Strukturen ist einfach und weit verbreitet. Stützstrukturen sind beim Materialstrahlen immer erforderlich und müssen nachbearbeitet werden, um entfernt zu werden.

Beim Material Jetting wird das flüssige Material durch einen Prozess namens Photopolymerisation verfestigt. Dies ist derselbe Mechanismus, der in SLA verwendet wird. Ähnlich wie bei SLA sind materialgespritzte Teile homogen mechanischen und thermischen Eigenschaften, aber im Gegensatz zu SLA benötigen sie aufgrund der sehr geringen verwendeten Schichthöhe keine zusätzliche Nachhärtung, um ihre optimalen Eigenschaften zu erreichen.

Eigenschaften des Materialstrahlens

Druckerparameter

Beim Material Jetting werden nahezu alle Prozessparameter vom Maschinenhersteller voreingestellt. Sogar die Schichthöhe ist aufgrund der komplexen Physik der Tröpfchenbildung materialspezifisch gekoppelt. Die typische Schichthöhe beim Material Jetting verwendet wird, beträgt 16 - 32 Mikron.

Material Jetting gilt als eine der genauesten 3D-Drucktechnologien. MJ-Systeme haben eine Maßgenauigkeit von ± 0,1 % mit einer typischen Untergrenze von ± 0,1 mm (manchmal so niedrig wie ± 0,02 mm). Verziehen kann auftreten, ist aber nicht so häufig wie bei anderen Technologien wie FDM oder SLS, da der Druck nahezu bei Raumtemperatur erfolgt. Aus diesem Grund können sehr große Teile mit hoher Genauigkeit gedruckt werden. Die typische Baugröße beträgt ca. 380 x 250 x 200 mm, während große Industriesysteme bis zu 1000 x 800 x 500 mm groß sein können.

Multimaterial- und Vollfarbdruck

Ein entscheidender Vorteil von Material Jetting ist die Fähigkeit, genaue Mehrmaterial- und Mehrfarbendrucke zu produzieren, die Endprodukte darstellen.

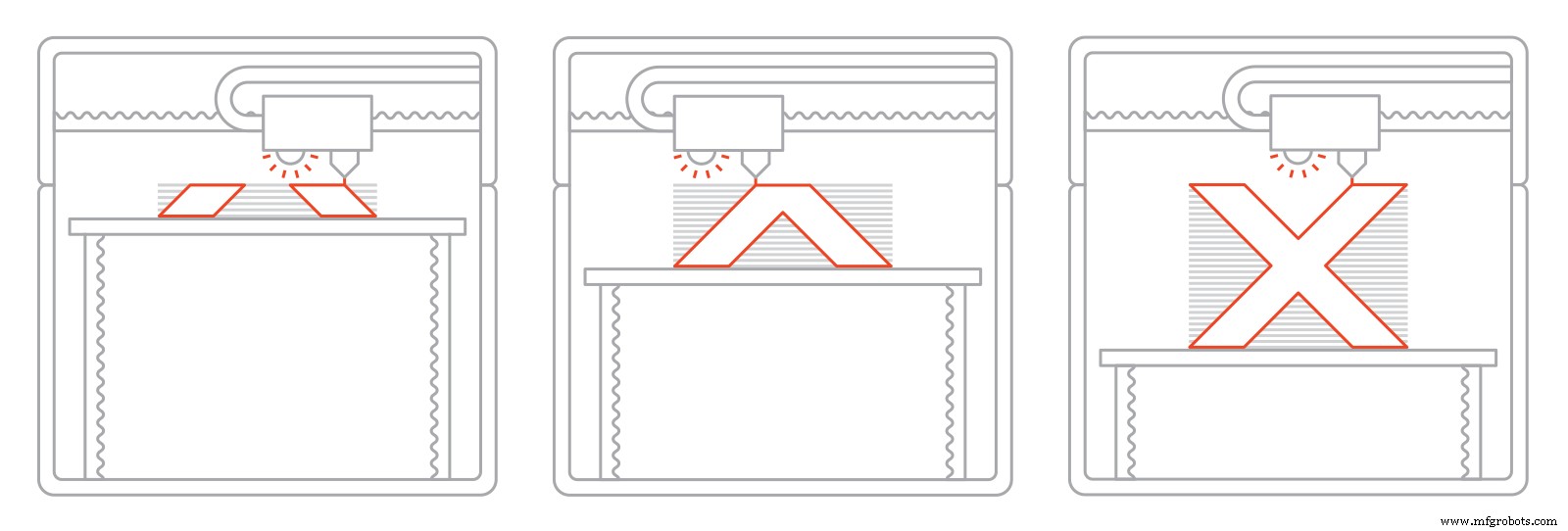

Multimaterial und mehrfarbig Drucken in MJ kann auf drei verschiedenen Ebenen eingesetzt werden:

- Auf der Baubereichsebene können verschiedene Teile gleichzeitig mit unterschiedlichen Materialien oder Farben bedruckt werden, was den Herstellungsprozess beschleunigt.

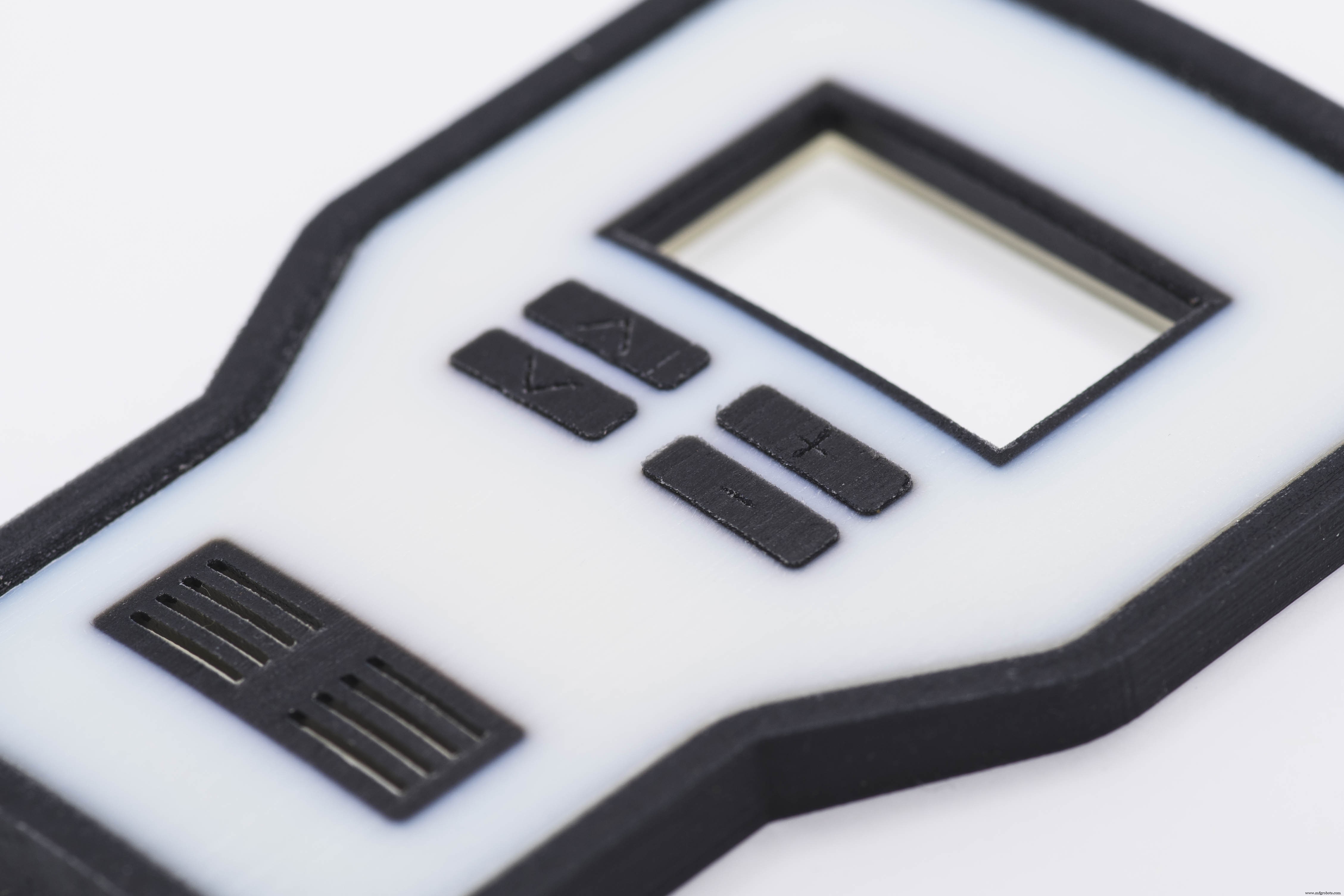

- Auf Teilebene , können verschiedene Bereiche eines Teils für den Druck in unterschiedlichen Materialien oder Farben bestimmt werden (z. B. Erstellen eines steifen Gehäuses mit flexiblen Knöpfen für das Prototyping mit haptischem Feedback).

- Auf der Materialebene können zwei oder mehr Druckharze vor dem Auftragen in unterschiedlichen Verhältnissen gemischt werden, wodurch ein „digitales Material“ mit spezifischen physikalischen Eigenschaften wie Härte, Steifheit oder Farbton entsteht.

Um bestimmten Bereichen des Teils ein anderes Material oder eine andere Farbe zuzuweisen, muss das Modell als separate STL-Dateien exportiert werden. Beim Mischen von Farben oder Materialeigenschaften zur Erstellung eines digitalen Materials muss das Design als OBJ- oder VRML-Datei exportiert werden, da diese Formate die Angabe spezieller Eigenschaften (z. B. Textur oder Vollfarbe) pro Fläche oder pro Scheitelpunkt ermöglichen .

Unterstützungsstruktur

Beim Material Jetting werden immer Stützstrukturen benötigt. Stützen werden immer in einem sekundären auflösbaren Material gedruckt die nach dem Druck mit Druckwasser oder durch Eintauchen in ein Ultraschallbad entfernt werden können.

Materialgespritzte Teile können sehr glatte Oberflächen mit wenig oder gar keinem Anzeichen von Stützung nach dem Entfernen haben.

Die Teileorientierung in MJ ist im Vergleich zu anderen 3D-Drucktechnologien wie FDM oder SLA flexibler. Es ist jedoch immer noch wichtig, da die umfangreiche Verwendung von Stützmaterial auch die Gesamtkosten erhöht.

Matt vs. glänzend

Material Jetting bietet die Möglichkeit, Teile entweder glänzend oder matt zu drucken.

In der Hochglanzeinstellung , Stützmaterial wird nur hinzugefügt, wenn es statisch erforderlich ist (z. B. für Überhänge). Oberflächen, die nicht in direktem Kontakt mit dem Träger sind, haben eine glänzende Oberfläche, während die unterstützten Bereiche matt sind. In der matten Einstellung , wird eine dünne Schicht Trägermaterial um das gesamte Teil herum hinzugefügt, unabhängig von der Ausrichtung oder den strukturellen Anforderungen. Auf diese Weise erhalten alle Oberflächen ein mattes Finish.

Die glänzende Einstellung sollte bei einer glatten, glänzenden Oberfläche verwendet werden ist erwünscht. Die Kosten für den Hochglanzdruck sind geringer, da weniger Material verbraucht wird. Die Nachteile dieser Einstellung sind die ungleichmäßige Oberfläche der gedruckten Teile und die leichte Rundung der scharfen Kanten und Ecken auf den oberen, glänzenden Oberflächen.

Die Matte-Einstellung sollte verwendet werden, wenn Genauigkeit und einheitliche Oberflächenbeschaffenheit sind Voraussetzung. Die Kosten für die matte Einstellung sind etwas höher, da mehr Material verwendet wird und zusätzliche Nachbearbeitungszeit erforderlich ist. Insbesondere haben Teile, die in der matten Einstellung gedruckt wurden, auch eine relativ geringere Oberflächenhärte.

Gebräuchliche Materialdüsenmaterialien

Material Jetting verwendet duroplastische Photopolymerharze, die in Bezug auf Eigenschaften und Einschränkungen denen ähnlich sind, die in SLA verwendet werden (sie sind spröde, haben eine niedrige Wärmeformbeständigkeit und sind anfällig für Kriechen). Sie sind in einer weniger viskosen, tintenähnlichen Form erhältlich und haben einen viel höheren Preis pro Kilogramm (ca. 300 bis 1000 US-Dollar).

Der Multimaterialdruck ist eine Schlüsselstärke von MJ, da er die Erstellung präziser visueller und haptischer Prototypen ermöglicht. Spezielle Materialien, die für bestimmte Branchen optimiert sind, sind ebenfalls erhältlich, z. B. Materialien für Werkzeuge (Spritzguss, Thermoformen usw.) und medizinische Anwendungen.

Die folgende Tabelle fasst die Vor- und Nachteile der am häufigsten verwendeten MJ-Materialien zusammen:

| Material | Eigenschaften |

|---|---|

| Standard | Steifer undurchsichtiger Kunststoff Simuliert Spritzgussteile Spröde |

| Flexibel | Gummiartiges Anpassbare Härte Geringe Bruchdehnung |

| Simuliertes Polypropylen | Simuliert PP-Teile Gute Biegefestigkeit Spröde |

| Simuliertes ABS | Hohe Temperaturbeständigkeit Wird für Werkzeuge und Kleinserien-Spritzgussformen verwendet Spröde |

| Castierbar | Keine Asche nach Burnout Optimiert für Feinguss |

| Hohe Temperatur | Gute Temperaturstabilität (bis 80 o C) Hochfestes Spröde |

| Transparent | Glasartiges Aussehen Kann zu 100 % klar nachbearbeitet werden |

| Medizinische Qualität | Sterilisierbares Kurzfristig biokompatibles Verwendet in zahnärztlichen und medizinischen Anwendungen |

Vorteile und Einschränkungen des Material Jetting

Die wichtigsten Vor- und Nachteile der Technologie sind im Folgenden zusammengefasst:

Material Jetting kann glatte Teile mit spritzgussähnlichen Oberflächen und sehr hoher Maßhaltigkeit erzeugen.

Mit Material Jetting erstellte Teile haben homogene mechanische und thermische Eigenschaften.

Die Multi-Material-Fähigkeiten von MJ ermöglichen die Erstellung präziser visueller und haptischer Prototypen.

Materialspritzteile eignen sich hauptsächlich für nicht funktionsfähige Prototypen, da sie schlechte mechanische Eigenschaften (geringe Bruchdehnung) aufweisen.

MJ-Materialien sind lichtempfindlich und ihre mechanischen Eigenschaften lassen mit der Zeit nach.

Aufgrund der hohen Kosten der Technologie kann Material Jetting für einige Anwendungen finanziell nicht rentabel sein.

Detaillierte [](/knowledge-base/how-design-parts-material-jetting-3d-printing/)Designrichtlinien für jeden der hier diskutierten Aspekte werden in späteren Artikeln dieses Abschnitts der Wissensdatenbank gegeben. Die Hauptmerkmale des Materialstrahlens sind in der folgenden Tabelle zusammengefasst:

| Materialstrahlen | |

|---|---|

| Materialien | Acryl-Photopolymere (Duroplast) |

| Maßgenauigkeit | ± 0,1 % (Untergrenze von ± 0,05 mm) |

| Typische Baugröße | 380 x 250 x 200 mm (bis zu 1000 x 800 x 500 mm) |

| Gemeinsame Schichtdicke | 16–32 Mikrometer |

| Unterstützung | Immer erforderlich (gedruckt mit auflösbarem Material) |

Faustregeln

- Material Jetting ist ideal für die Erstellung realistischer visueller und haptischer Prototypen mit sehr glatten Oberflächen, die Spritzgussteilen ähneln.

- Material Jetting bietet technische Materialien, die für die Werkzeug- und Spritzgussherstellung verwendet werden können.

- Material Jetting kann sehr große Teile (bis zu 1000 x 800 x 500 mm) ohne Kompromisse bei der Genauigkeit (normalerweise ± 0,1 %) herstellen.

- Exportieren Sie Ihre Designs für Multimaterial- oder Mehrfarbendrucke als mehrteilige STL-Dateien. Wenn Farbverläufe benötigt werden, verwenden Sie das Dateiformat OBJ oder VRML.

3d Drucken

- Ein Crashkurs zum Elektronenstrahl-3D-Druck

- 3D-Mikrofabrikation:Eine Einführung in den 3D-Druck im Mikroformat

- Was ist Photopolymerisation im 3D-Druck?

- Eine Einführung in den 3D-Druck mit Directed Energy Deposition (DED)

- Was ist eine „Straße“ im 3D-Druck?

- Fused Deposition Modeling — Eine kurze Einführung

- Eine Einführung in den 3D-Druck mit Kunststoffen

- Die versteckten Vorteile der Reduzierung der Materialkosten für den 3D-Druck

- 3D-Druck ist überall

- 3D-Drucktechnologien (Teil 2)