Welche Arten von 3D-Druckern gibt es und was können sie?

Der 3D-Druck ist eine optimale Fertigungsmethode zur Herstellung von Prototypen und sogar bestimmten Endverbrauchsteilen. Dies ist oft die kostengünstigste Option und bietet einen enormen Mehrwert, je nachdem, welche spezifische Technologie Sie wählen.

Es gibt viele verschiedene Kategorien von 3D-Druckern und innerhalb dieser viele verschiedene Arten von kommerziellen und industriellen Druckern. Dieser Artikel behandelt die Haupttypen von 3D-Druckern und was sie produzieren können.

Das Verständnis der komplexen Landschaft des 3D-Drucks hilft Ihnen bei der Herstellung der von Ihnen entworfenen Teile und spart Ihnen viel Zeit und erhebliche Mittel. Also lasst uns anfangen.

Was sind die verschiedenen Arten von 3D-Druckern?

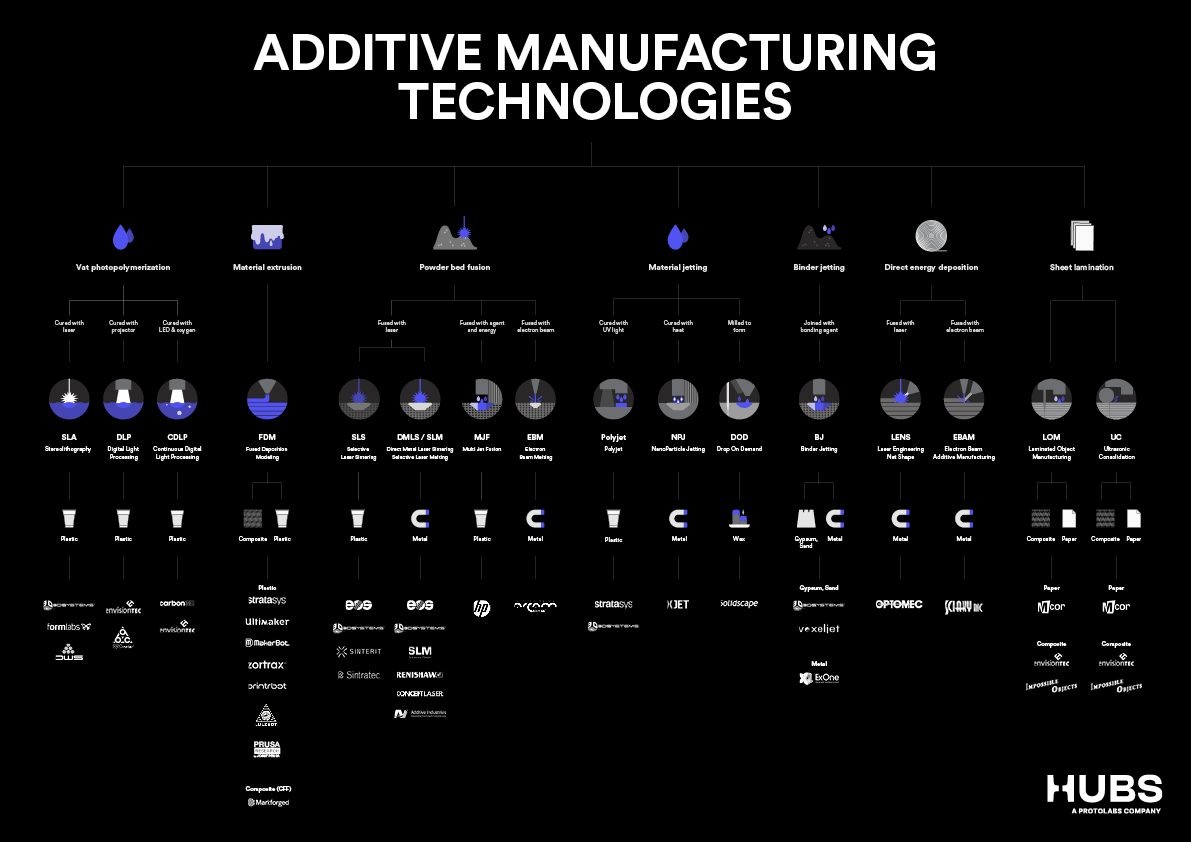

Im Jahr 2015 wurde die ISO/ASTM 52900 geschaffen, um die Klassifizierung von 3D-Druckern und 3D-Drucktechnologie zu standardisieren. Insgesamt wurden sieben Prozesskategorien festgelegt.

-

Küpenpolymerisation: flüssiges Photopolymer (Harz), das durch Licht gehärtet wird

-

Materialextrusion: geschmolzener Thermoplast (Filament), der durch eine beheizte Düse aufgebracht wird

-

Pulverbettfusion (PBF): Pulverpartikel, die durch eine Hochenergiequelle verschmolzen werden

-

Materialstrahlen: Tröpfchen eines flüssigen lichtempfindlichen Schmelzmittels, die auf einem Pulverbett abgeschieden und durch Licht gehärtet werden

-

Bindemitteldüsen: Tröpfchen aus flüssigem Bindemittel, die auf einem Granulatbett abgeschieden werden, das später zusammengesintert wird

-

Direkte Energiedeposition: geschmolzenes Metall gleichzeitig abgeschieden und geschmolzen

-

Blattlaminierung: einzelne Materialbögen, die in Form geschnitten und zusammenlaminiert werden.

Jedes technologische Dach umfasst viele verschiedene Arten von Technologien und Druckern. Die Prozesse, die wir bei Hubs anbieten, sind Stereolithographie (SLA), Fused Deposition Modeling (FDM), Selective Laser Sintering (SLS) und HPs Multi Jet Fusion (MJF).

Was ist vat-photopolymerisation und wie funktioniert sie?

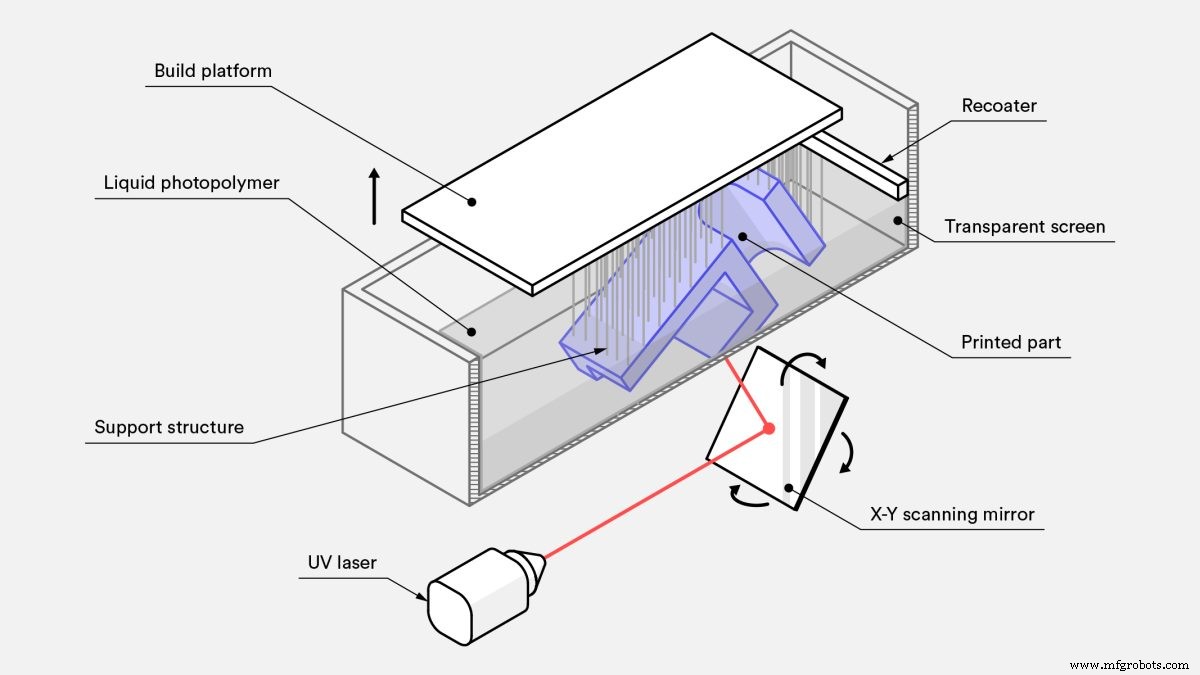

Bei der Wannen-Photopolymerisation werden Teile hergestellt, indem flüssige Photopolymerharze selektiv mit einer UV-Lichtquelle ausgehärtet werden. Eine Bauplattform wird in einen mit Harz gefüllten Tank getaucht. Das Licht wird mit Spiegeln selektiv über die Harzoberfläche gelenkt.

Sobald eine Schicht ausgehärtet ist, wird die Plattform in kleinen Schritten angehoben oder abgesenkt, damit neue Flüssigkeit fließen kann. Die nächste Schicht wird dann ausgehärtet und schließt an die vorher ausgehärtete an. Nachdem die letzte Schicht ausgehärtet ist, wird der Druck vom Harz entfernt. In diesem Stadium ist es vollständig geformt, kann jedoch durch weiteres Aushärten in einem UV-Ofen verstärkt werden.

Arten von 3D-Druckern mit vat-Photopolymerisation

Die Bottich-Photopolymerisation hat einige unterschiedliche Drucktechnologien. Die drei häufigsten sind SLA, Direct Light Processing (DLP ) und Continuous Liquid Interface Production (CLIP). Sie sind sehr ähnlich in Bezug darauf, wie eine Lichtquelle Licht auf das Harz lenkt. Insgesamt ist SLA das gebräuchlichste und am weitesten verbreitete unter Druckern in der Familie der Küpenfotopolymerisation.

Lassen Sie uns die verschiedenen Arten von Photopolymerisations-3D-Druckern aufschlüsseln:

-

SLA verwendet einen Einzelpunktlaser, um eine dünne Linie entlang der Oberfläche des Harzes zu zeichnen und die Form der zu härtenden Querschnittsschicht auszufüllen. Es ist sehr genau, kann aber zeitaufwändig sein.

-

DLP verwendet einen digitalen Lichtprojektor, um ein einzelnes Bild einer ganzen Ebene auf einmal zu flashen. Dadurch ist es schneller als SLA. Da der Projektor jedoch ein digitaler Bildschirm ist, besteht das Bild jeder Ebene aus quadratischen Pixeln, was zu einer etwas geringeren Auflösung führt.

-

CLIP ist dasselbe wie DLP, außer dass sich die Konstruktionsplattform in einer kontinuierlichen Bewegung bewegt. Dies ermöglicht noch schnellere Bauzeiten und glattere Konturen entlang der Z-Achse.

Materialien für die Wannen-Photopolymerisation

Alle Bottich-Fotopolymerisationsdrucker verwenden Fotopolymerharze, von denen die meisten proprietär sind. Es sind viele verschiedene Arten erhältlich, einschließlich Standardharze für allgemeine Prototypen. Andere gängige Typen sind zähes ABS -ähnliche Harze, flexible gummiähnliche Harze, transparente gießbare Harze ohne Aschegehalt nach dem Ausbrennen, keramikgefüllte Harze für sehr starre Drucke und biokompatible Harze für medizinische Geräte.

Einige Harze, einschließlich transparenter, erfordern eine zusätzliche Nachbearbeitung, um die besten visuellen Ergebnisse oder, im Fall von klaren Harzen, optische Klarheit zu erzielen. Wenn Sie sich für SLA für Ihre benutzerdefinierten Teile entscheiden, sehen Sie sich unseren Vergleich verschiedener SLA-3D-Druckmaterialien an .

Geometrische Eigenschaften der Küpen-Photopolymerisation

Die Build-Volumes variieren stark zwischen Desktop-SLA- und Industrie-SLA-Druckern, sind jedoch in der Regel kleiner als die von FDM- oder PBF-Druckern. Sie drucken maximal etwa 300 mm in einer Dimension. Bottich-Photopolymerisationsmaschinen können hochkomplexe Teile drucken, obwohl sie aufgrund der Notwendigkeit von Stützstrukturen nicht so komplex sind wie die von PBF erreichten.

Was ihr an Bauvolumen und Komplexität fehlt, macht die Vat-Photopolymerisation durch die Druckauflösung wett, da diese Maschinen unglaublich feine Details drucken können.

Mechanische Eigenschaften der Küpen-Photopolymerisation

Bottich-Photopolymerisationsdrucker produzieren Teile mit sehr engen Toleranzen und können eine konsistente Wiederholbarkeit ermöglichen. Wenn Teile nach dem Drucken vollständig ausgehärtet sind, können sie auch vollständig isotrop sein. Aber wo diese Technologie wirklich glänzt, ist in der Oberflächenveredelung. Die Küpen-Photopolymerisation kann extrem glatte Konturen drucken, vergleichbar mit dem Spritzgießen erreichen kann.

Ein weiterer großer Vorteil gegenüber anderen Technologien besteht darin, dass vollständig ausgehärtete Teile wasser- und luftdicht gemacht werden können. Der Aushärtungsprozess ist jedoch irreversibel, sodass erhitzte Teile verbrennen anstatt zu schmelzen.

Sind vat-Photopolymerisationsdrucker schnell und kostengünstig?

Die Wannenpolymerisation ist die älteste Art des 3D-Drucks, wobei die frühesten SLA-Drucker aus den 1970er Jahren stammen. Der Wettbewerb zwischen Druckerherstellern treibt die Preise weiter nach unten, aber es bleibt teuer und kostet ungefähr so viel wie Plastic Powder Bed Fusion (PBF). Diese Maschinen sind billiger als die für SLS, aber das Material ist teurer.

Viele Faktoren beeinflussen die Druckzeiten, aber die Küpenpolymerisation gilt allgemein als eine der schnellsten Technologien.

Kommerzielle Anwendungen:was kann man mit der vat-Photopolymerisation produzieren?

Die große Auswahl an verfügbaren Materialien verleiht Küpen-Photopolymerisationsprozessen ein ebenso breites Anwendungsspektrum, von der Prototypenerstellung bis hin zu Teilen für den Endverbrauch.

Hohe Auflösung und enge Toleranzen machen die Technologie ideal für Schmuck , Kleinserien-Spritzguss und viele zahnärztliche und medizinische Anwendungen . Die Möglichkeit, wasserdichte Teile zu drucken, macht die Wannen-Photopolymerisation in der Automobil-, Luft- und Raumfahrt- und Gesundheitsindustrie beliebt. Außerdem machen ihn glatte Oberflächen optimal für das Prototyping von Spritzgussteilen.

Was ist Materialextrusion und wie funktioniert es?

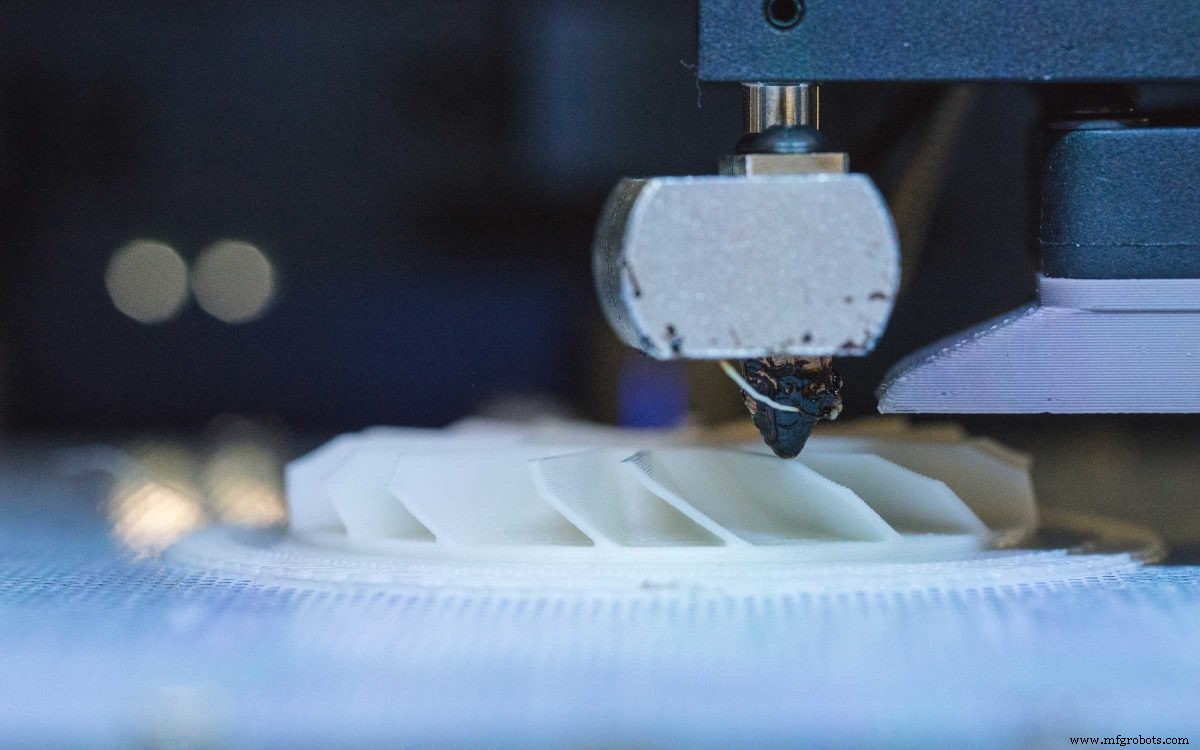

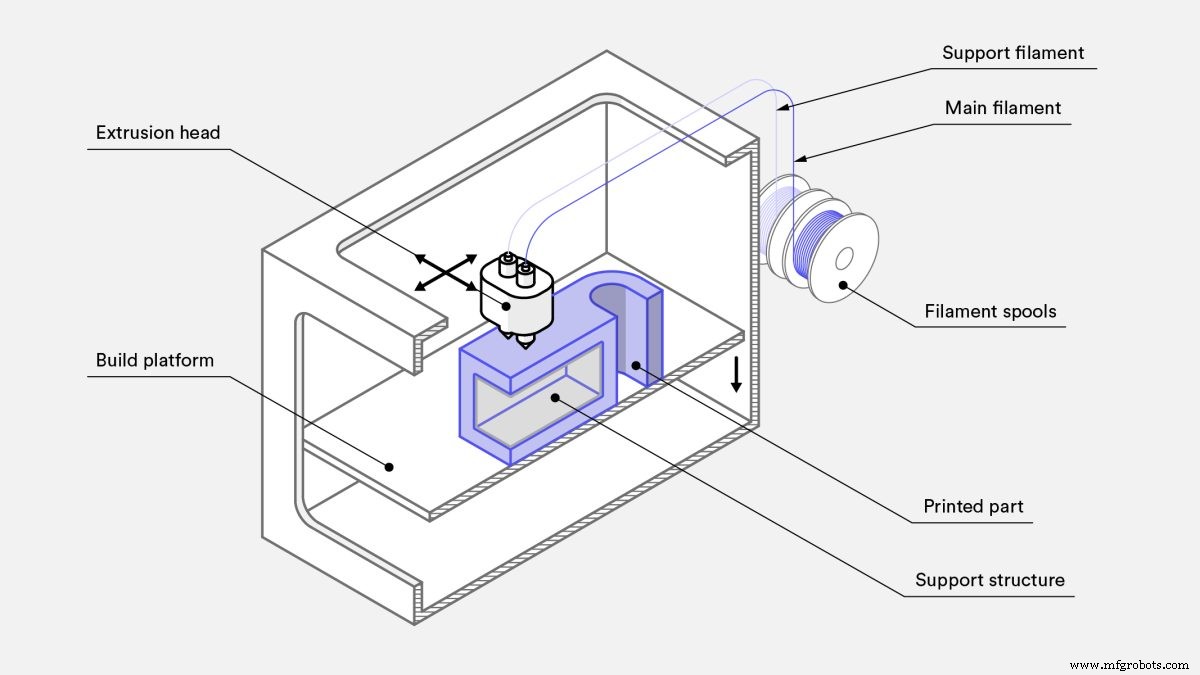

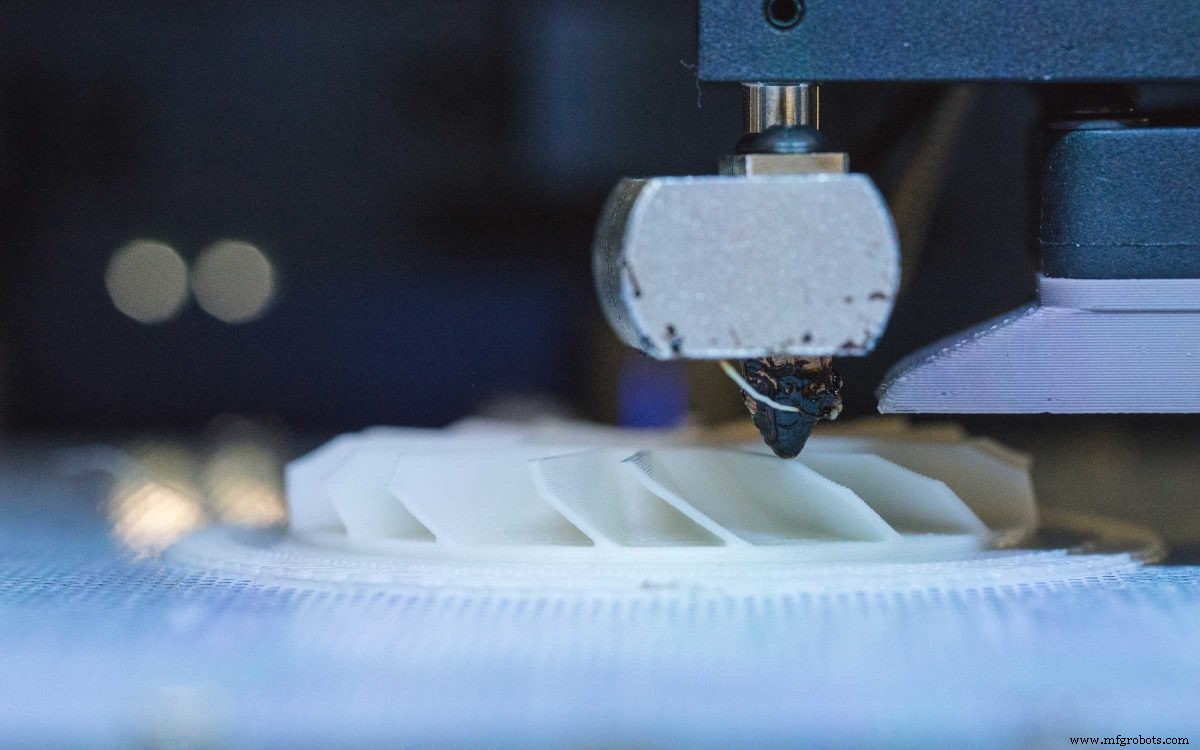

Bei der Materialextrusion werden Teile hergestellt, indem Schichten aus geschmolzenem thermoplastischem Filament übereinander gedruckt werden. Eine Filamentspule wird durch eine beheizte Extrusionsdüse geführt und geschmolzen. Drucker legen geschmolzenes Filament kontinuierlich an präzisen Stellen ab, wo es abkühlt und sich verfestigt. Stellen Sie sich eine automatische Heißklebepistole vor, die sich methodisch über eine flache Baufläche bewegt.

Die Druckdüse kann sich in Bezug auf die Bauplattform entlang dreier Achsen bewegen. Es zeichnet die Form eines einzelnen Querschnitts des Drucks entlang der x- und y-Achse nach und schichtet Querschnitte entlang der z-Achse übereinander, um den vollständigen Druck aufzubauen.

Arten von Materialextrusionsdruckern

Fused Deposition Modeling (FDM) und Fused Filament Fabrication (FFF) sind die beiden Arten von Materialextrusionsdrucktechnologien. Die Materialextrusion ist relativ einfach und bei weitem die kostengünstigste und am weitesten verbreitete Drucktechnologie auf dem Markt.

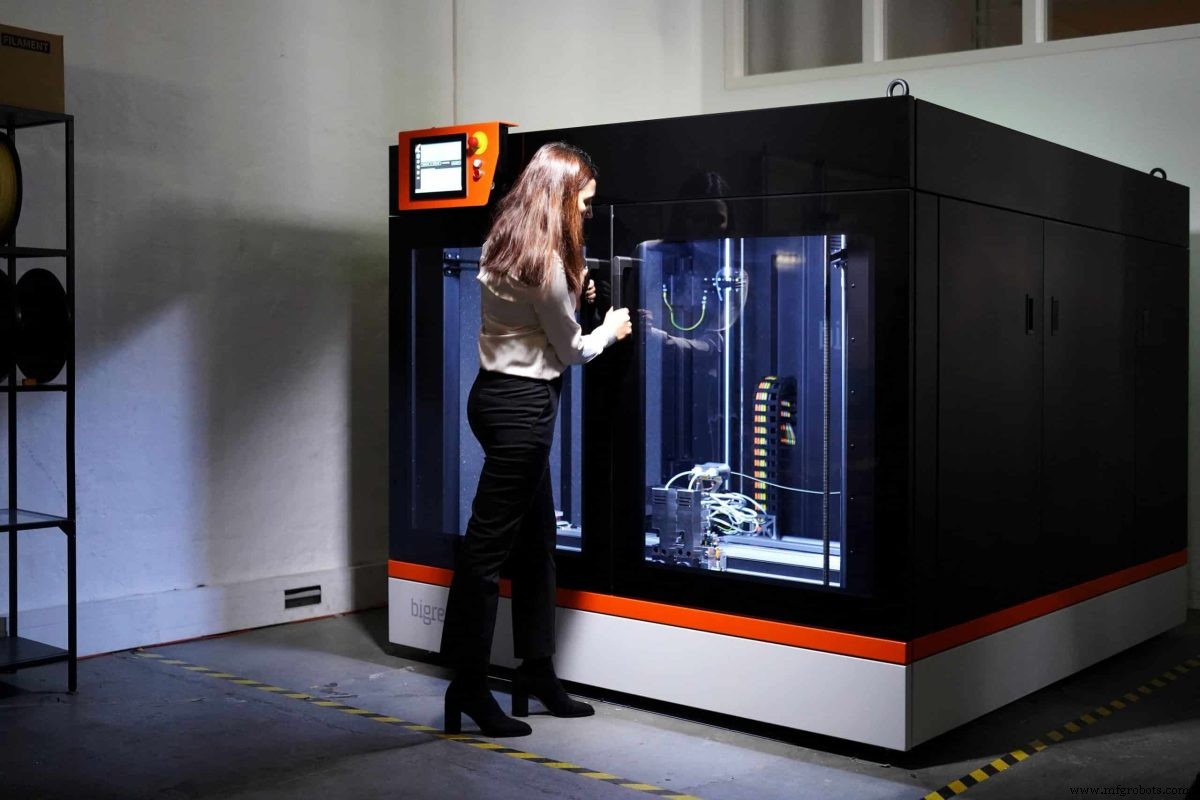

Die beiden Haupttypen von FDM sind Prototyping (Desktop) und Industrial. Wir unterscheiden zwischen den beiden, weil, obwohl die Technologien praktisch identisch sind, der Maßstab von beiden sehr unterschiedlich ist.

Materialien für die Materialextrusion

Da FDM so weit verbreitet ist, sind Tausende verschiedener Filamente auf dem Markt erschienen. Am weitesten verbreitet sind ABS und PLA, aber auch Nylon, PC, PETG, TPU und PEI sind erhältlich. Bestimmte Filamente sind auch mit Fasern wie Kohlenstoff, Kevlar, Glasfaser, Holz und Metall verstärkt.

Für weitere Informationen zur Auswahl der richtigen Filamente für Ihren Job haben wir einen Leitfaden Vergleich verschiedener FDM-3D-Druckmaterialien verfasst .

Geometrische Eigenschaften von Materialextrusion und FDM

Es gibt Tausende von Marken von FDM-Druckern in allen Formen und Größen. Die größten haben Bauplattformen von etwa 1.500 mm in allen Dimensionen, während die kleinsten problemlos auf Ihrem Schreibtisch neben Ihrer Espressomaschine Platz finden.

Da Teile von unten nach oben gebaut werden, erfordern bestimmte Merkmale, wie z. B. Überhänge, Stützen, die zusammen mit dem eigentlichen Teil gebaut werden. Aus diesem Grund ist FDM nicht immer die ideale Lösung, um komplexere Bauteile zu drucken.

Die Auflösung ist eine Funktion des Filaments, wobei die dünnsten Filamente etwa 0,15 mm dick sind. Die Tatsache, dass das Filament rund ist, bedeutet, dass scharfe Ecken nicht gedruckt werden können und Wände niemals flach sind, es sei denn, sie werden nach dem Drucken verarbeitet.

Mechanische Eigenschaften von Materialextrusion und FDM

FDM-Drucker werden im Allgemeinen nicht zur Herstellung von funktionalen Endverbrauchsteilen verwendet, obwohl es hier und da einige Ausnahmen gibt. Sie sind nicht die genauesten 3D-Drucker, da die Teile, die sie drucken, entlang der Z-Achse schwach sind. Teile haben auch eine sehr klare Schichtung auf jeder Oberfläche.

Sind Materialextrusion und FDM schnell und kostengünstig?

FDM-Drucker sind dafür bekannt, dass sie in Bezug auf die Kosten niedriger sind, wobei Desktop-Maschinen zwischen 500 und 5.000 US-Dollar kosten. Auf der anderen Seite können Maschinen in Industriequalität viel teurer und weit außerhalb der finanziellen Reichweite selbst der engagiertesten Bastler liegen.

Materialextrusionsmaschinen sind günstig in der Anschaffung und einfach zu betreiben, aber Outsourcing ist ebenso beliebt, da die Allgegenwärtigkeit der Technologie Vorlaufzeiten von einem Tag zur gängigen Praxis macht.

Standard-FDM-Materialien sind weit verbreitet und der Wettbewerb hält die Preise niedrig. Die Druckzeiten für Einzelteile sind kurz, aber im Gegensatz zur Wannen-Photopolymerisation oder PBF gibt es keine Skaleneffekte. Das macht FDM für Serien mit hohem Volumen relativ langsam und wahrscheinlich nicht das beste Preis-Leistungs-Verhältnis für eine große Anzahl von Teilen.

Commercial-applications:was können Sie mit Materialextrusion und FDM produzieren?

FDM-Teile sind zwar nicht so haltbar oder kosmetisch wie Komponenten, die mit anderen Techniken hergestellt wurden, aber sie sind sehr kostengünstig. Diese Eigenschaften machen FDM zur am häufigsten verwendeten Technologie für viele Phasen des Prototyping, insbesondere in der frühen Phase des Proof of Concept.

Die Vielfalt der verfügbaren Materialien, Geschwindigkeit und Kosteneffizienz von FDM machen es auch für bestimmte Arten von Produktionsteilen sehr attraktiv, solange die Auflösung und Oberflächenbeschaffenheit keine kritischen Faktoren sind. Industrielle FDM-Drucker können problemlos funktionale Prototypen und Teile für den Endverbrauch aus robusten Materialien wie Griffen, Vorrichtungen und Halterungen herstellen . Die Herstellung dieser letzteren Komponenten mit FDM-Maschinen ist der traditionellen Fertigung preislich vorzuziehen.

Was ist Pulverbettfusion (PBF) und wie funktioniert es?

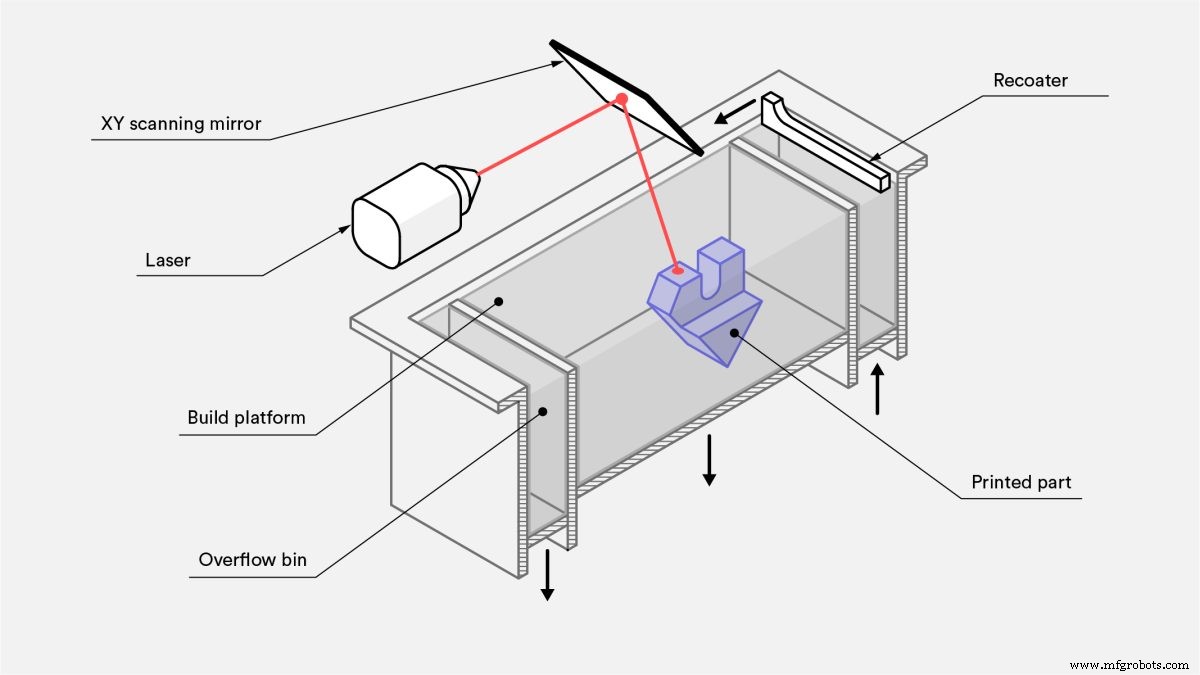

Pulverbettschmelzdrucker stellen Teile her, indem sie pulverförmige Partikel selektiv schmelzen oder zusammensintern, um ein ganzes Objekt zu bilden. Das Pulvermaterial wird bis knapp unter seinen Schmelzpunkt erhitzt und in einer sehr feinen Schicht auf der Bauplattform verteilt. Ein Laser- oder Elektronenstrahl wird dann über die Oberfläche des Pulvers gerichtet und verschmilzt die Partikel, um einen einzigen Querschnitt des Drucks zu bilden.

Nach jeder Schicht wird die Bauplattform abgesenkt und der Vorgang wiederholt sich. Jede neue Ebene wird mit der vorherigen verschmolzen, bis alle Ebenen zu einem Objekt verschmolzen sind.

Da Schichten übereinander aufgebaut werden, wirken die ungeschmolzenen Partikel als Stützstruktur für den Druck, wodurch die Notwendigkeit für die meisten separaten Stützstrukturen entfällt. Sobald der Druck fertig ist, wird das überschüssige Trägerpulver entfernt und recycelt.

Typen von PBF-Druckern

Viele 3D-Drucker verwenden die PBF-Technologie. Die gebräuchlichsten Druckerarten sind selektives Lasersintern ( SLS ), direktes Metall-Lasersintern (DMLS), selektives Laserschmelzen (SLM), HPs Multi Jet Fusion ( MJF ), Hochgeschwindigkeitssintern (HSS) und Elektronenstrahlschmelzen (EBM). SLS ist das gebräuchlichste für Kunststoffe und DMLS und SLM sind die gebräuchlichsten für Metalle.

-

SLS-Drucker produzieren feste Kunststoffteile mit einem Laser, um Partikel zusammenzusintern.

-

DMLS-Drucker erstellen poröse Metallteile mit einem Laser, um Partikel zusammenzusintern.

-

SLM-Drucker produzieren feste Metallteile mit einem Laser, um Partikel zusammenzuschmelzen und nicht nur zu sintern. Da dies nur möglich ist, wenn die Partikel denselben Schmelzpunkt haben, kann SLM nur in einzelne Metalle drucken, nicht in Legierungen.

-

MJF produziert feste Kunststoffteile durch eine Kombination aus SLS- und Materialstrahltechnologien. Nachdem eine Schicht Kunststoffpulver über die Bauplattform verteilt wurde, trägt ein Druckkopf mit Tintenstrahldüsen selektiv Mittel auf, die das Verschmelzen fördern oder verhindern. Ein Hochleistungs-Infrarotstrahl geht dann über die Schicht und schmilzt nur Bereiche, in denen das Schmelzmittel aufgetragen wurde.

-

EBM produziert feste Metallteile unter Verwendung eines Elektronenstrahls, um Partikel zusammenzuschmelzen, aber Teile müssen in einem Vakuum hergestellt werden. Das Verfahren ist nur bei leitfähigen Metallen anwendbar.

-

HSS verwendet einen Tintenstrahldruckkopf, um eine infrarotabsorbierende Flüssigkeit direkt auf eine dünne Schicht aus Kunststoffgranulat aufzutragen, die über die erhitzte Oberfläche einer Bauplattform verteilt wird, um den Bereich zu umreißen, in dem gesintert werden soll. Infrarotlicht wird dann verwendet, um das Pulver unter der Flüssigkeit zu einer Schicht zu verschmelzen.

-

MJF verwendet eine Tintenstrahlanordnung, um Schmelz- und Detaillierungsmittel selektiv auf ein Bett aus Nylonpulver aufzutragen, die dann durch Heizelemente zu einer festen Schicht verschmolzen werden.

Materialien für die Pulverbettfusion

SLS druckt auf Kunststoffen und Nylonverbundwerkstoffen wie Alumide, einer Kombination aus Nylon und Aluminium. Polypropylen, ein thermoplastisches Polymer, wird sowohl für SLS als auch für MJF immer beliebter.

Während sich die Materialien für SLS weiterentwickeln, ist Nylon immer noch das am häufigsten verwendete Material. There are dozens of different nylons available, but PC, PEEK, PEKK, flexible TPUs, and composite and reinforced nylons are becoming common. Parts are usually printed in white and can be dyed any color.

MJF can only print in nylon. Because the fusing agent is black, in the past, parts could only be printed in gray. Today, however, HP Jet Fusion 500/300 series printers can print parts in full color and white. This series is being phased out but will still be supported for years.

Geometric properties of powder bed fusion

PBF printers can be manufactured larger than those for vat photopolymerization, but even large PBF printers rarely exceed 300 to 400 mm in any dimension. These printers can also print parts in high resolution. Because unused powder acts as a support material as print layers are built up, PBF can produce parts from very complex digital models.

Potential complexity is the same for MJF and SLS, with both achieving better results than SLA. However, SLA has even higher resolution (its layer height can go down to 25 microns whereas SLS always prints at 100 microns and MJF at 80 microns). MJF can produce slightly better resolutions than SLS, but SLS offers a broader range of materials

For metal, DMLS can print parts with some of the highest resolution available, followed by SLM and then EBM.

Mechanical properties of powder bed fusion

PBF can produce tolerances on par with vat photopolymerization, but PBF parts are much stronger. PBF can produce functional plastic parts with the best mechanical properties any 3D printing technology is capable of. MJF prints are slightly stronger than SLS and also have a smoother surface finish.

EBM systems produce less residual stresses than DMLS and SLM, resulting in less potential distortion. The metal parts made by DMLS are not as strong as those by SLM, since the powder particles are only sintered and parts remain slightly porous. However, SLM parts can have mechanical properties on par with traditional manufacturing technologies such as machining and forging.

All PBF prints have a slightly rough finish due to being made from powders, though can easily be polished smooth with simple post-processing.

Is powder bed fusion fast and cost-efficient?

PBF market competition continues to drive prices down, but it remains expensive. For metal 3D printing, it is still extremely expensive, usually costing more than CNC machining. For plastics, the cost is comparable to vat photopolymerization. MJF is usually around 10 percent cheaper than SLS.

When it comes to low volumes for plastics, SLS and MJF are slower than vat photopolymerization and FDM. However, they are the fastest for large batches because parts get printed directly on the build platform.

Commercial applications:what can you produce with powder bed fusion?

The ability to produce strong functional parts makes PBF the preferred technology for producing low volumes of functional plastic parts across all industries. Common applications include one-off industrial hardware such as machine parts, jigs, grips, and fixtures as well as low-volume production runs of customized plastic components.

Because of how expensive they are, DMLS, SLM, and EBM are only used when a part’s geometric complexity is too expensive to be machined or surpasses what machining can produce. Being able to produce very complex parts makes PBF the go-to technology for rapid prototyping.

What is material jetting and how does it work?

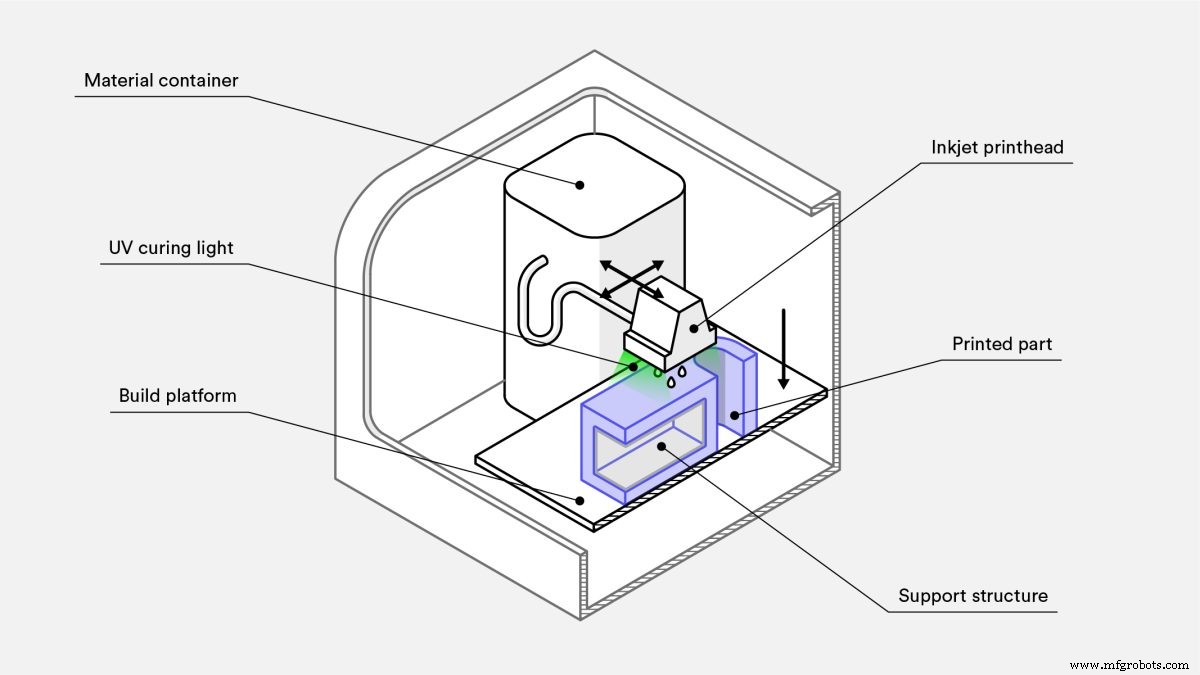

Material jetting produces parts by jetting tiny droplets of a liquid material onto the build platform and solidifying them with heat or light. Much like the standard 2D ink jetting process, a printhead with hundreds of material jets moves over a build platform, depositing material along an X-axis carrier, sweeping back and forth like the windshield wipers on a car and covering one whole layer in a single pass.

One printhead can carry jets for multiple materials, allowing for multi-material printing, full-color printing, and dispensing disposable support structures, such as wax.

Types of material jetting 3D printers

Within the material jetting category there are a few distinct printing technologies. The three most common are PolyJet, NanoParticle Jetting (NPJ), and Drop-On Demand (DOD). As of mid-2022, PolyJet is by far the most popular.

-

PolyJet, the first material jetting technology, is patented and owned by Stratasys. This kind of printer dispenses liquid photopolymer resin and easy-to-remove support material from the printhead, which is then cured by a UV light.

-

NPJ is a technology patented by XJet. Unlike with PolyJet, where each layer is cured before the next is deposited, NPJ prints are cured once all the layers are deposited. Metal or ceramic nanoparticles are suspended in a liquid, which is deposited by the printhead along with support material. Heat in the printer causes the suspension liquid to evaporate as each layer is deposited, leaving only slightly bonded metal or ceramic and supports behind. Once the final layer is complete, the support material is removed and the whole part is sintered to bond all the nanoparticles.

-

DOD is a technology patented by SolidScape (acquired by Stratasys). It is very similar to PolyJet, but was developed specifically for high-precision printing in wax for investment casting and mold making, targeting the jewelry industry. Unlike in PolyJet, the printhead can print curves in high resolution by moving in both x- and y-axes. After the material droplets are deposited, each completed layer is skimmed with a fly cutter to ensure a perfectly flat surface. These factors improve the final dimensional accuracy.

Materials for material jetting

Due to the variety of technologies in the category, a wide range of materials is available for use with material jetting printers. The most common are photopolymers, flexible plastics, casting wax, metals, and ceramics.

PolyJet printers are known for being able to produce full-color, multi-material, multi-texture prints.

Geometric properties of material jetting

Build platforms can get quite large—measuring up to 1 square meter, they are almost as large as those used in FDM. Individual parts can also be very large, filling out the whole print bed. Given that fully solid supports are built up around the part, they can also produce very complex parts.

Mechanical properties of material jetting

Material jetting printers are highly precise and able to produce parts with very high tolerances, although the strength of parts is typically less than what FDM or PBF can achieve. The surface finishes are highly smooth, but there is also an option to print in a matte setting.

Is material jetting fast and cost-efficient?

No matter the printer type, material jetting is actually quite expensive. The materials are expensive and the support structures are printed solid, which means there is a lot of material wastage per part.

Production speeds are comparable with PBF printers.

Commercial applications:what can you produce with material jetting?

Material jetting is an expensive 3D printing technology, but its extremely high dimensional accuracy and smooth surface finishes make it the only viable solution when dimensional accuracy or impressive visuals are critical. This is often the case for highly realistic prototypes, anatomical models, complex and high-precision tooling, jewelry, medical devices, and surgical tools.

Multi-material printing is commonly used for haptic feedback prototypes, for example, a stiff case with flexible buttons.

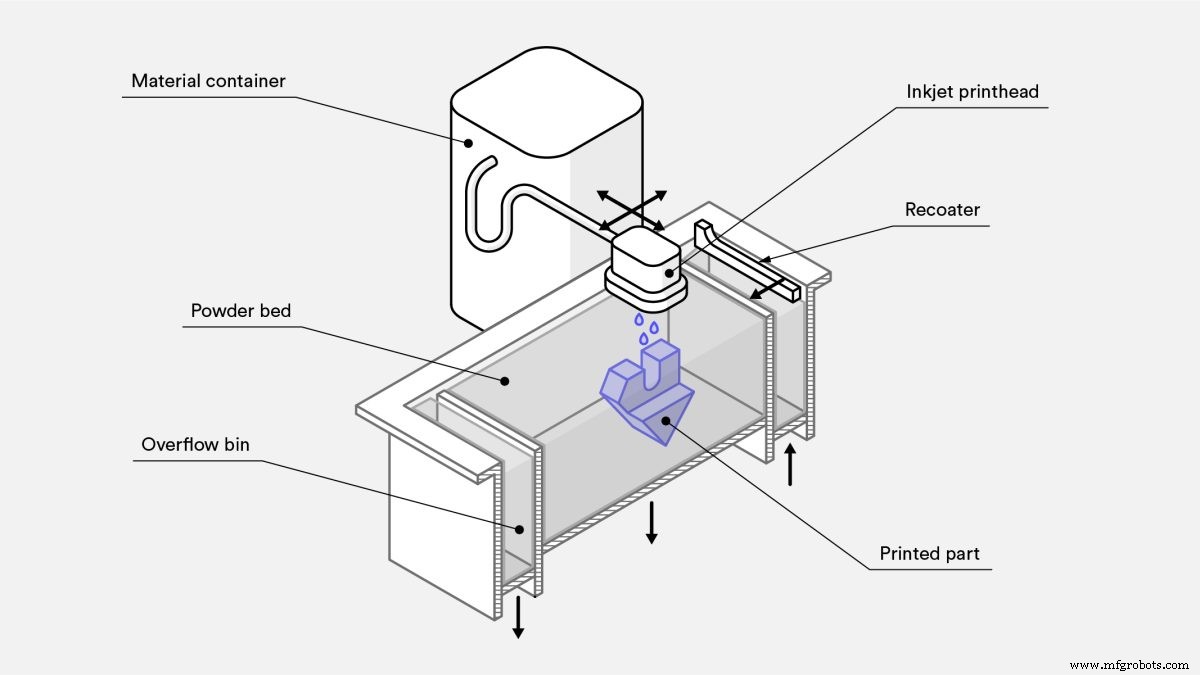

What is binder jetting and how does it work?

Binder jetting produces parts by selectively depositing a binding agent over a powder bed. The build platform is first covered with a very thin layer of material powder. A printhead covered in inkjet nozzles then passes over, depositing a binding agent where the print is to be formed. Binder jetting printers can also print in color by depositing colored ink after the binding agent, before a new layer of powder covers the previous one.

Once the final layer is finished, the part is left to cure in the powder and let the binding agent gain strength. Once removed from the powder bin, some kinds of materials are ready. However, if parts are for functional use, most need to be infiltrated and sintered, causing them to shrink by up to 40 percent.

Types of binder jetting 3D printers

Binder jetting is achieved by only one technology, though there are many different kinds of printers, differentiated by the kinds of materials and binders they can use.

To learn more, read our introductory article on binder jet 3D printing.

Materials for binder jetting

Because prints are held together by a binding agent—as opposed to bonds between particles of the build material—many materials that can be powdered can be printed with binder jetting. The most common materials are sands, ceramics, and metals, though plastics can also be used.

Geometric properties of binder jetting

Binder jetting is best suited for parts smaller than the size of a fist.

Because the unused powder serves as a natural support structure, complex parts are also possible. However, one constraint is that thickness should never exceed 10mm because the filtration may be inconsistent. As well, the resolutions are high, on par with PBF.

Mechanical properties of binder jetting

Binder jetting can produce parts with good tolerances, but the final tolerance can be hard to predict since shrinkage occurs with post-processing.

Before infiltration, metal parts are extremely weak and can crumble if not handled carefully. After infiltration, they are close to fully dense, but their mechanical properties do not meet the higher quality of traditionally manufactured parts.

The surface roughness of these metal parts is better than that achieved with DMLS and SLM.

Is binder jetting 3D printing fast and cost-efficient?

Binder jetting is an affordable technology, costing even less than vat photopolymerization and PBF. Print speeds are comparable to PBF and in line with other technologies for low-volume runs, but fast for higher volumes.

Commercial applications:what can you produce with binder jetting?

Because it can produce complex parts quite quickly and cost-effectively in a variety of colors, binder jetting is ideal for full-color prototyping. The price point of binder jetting is lower than material jetting and, despite its mechanical-property limitations, it can still achieve resolutions suitable for most prototypes.

This is also one of the fastest and most affordable techniques for producing complex, high-precision metal and ceramic parts. Many different powders are available, and print beds can be relatively large. The mechanical properties of binder-jetted metal parts do not match the strength or tolerances of PBF prints but they can still be functional if infiltrated and sintered.

Binder jetting is especially attractive for producing complex casts from sand because it can print large, complex geometries at a relatively low cost. And the process is simple enough to be integrated with most traditional foundry processes.

What is direct energy deposition and how does it work?

Direct energy deposition (DED) produces parts by layering beads of molten material, which is usually metal. The technology is very similar to that used in plastic material extrusion printers, but for metal. The feedstock material, which is either powder or wire, is continuously pushed through a nozzle and melted by a laser or an electron beam or arc at the point of deposition, where it cools and solidifies.

The nozzle can move along multiple axes in relation to the build platform. Three-axis machines trace the shape of a single cross-section of a print along the x-axis and y-axis, layering cross-sections on one another along the z-axis to build up the full part. Five-axis DED printers are not limited to building up parts layer by layer because they can deposit material from any angle. This means they can do more than simply build up parts from scratch and are often used to deposit material on multiple sides of existing objects.

DED is often referred to as direct metal deposition (DMD). There are also many different proprietary technologies whose names are often used interchangeably, even though they differ in their materials and energy sources.

All work according to very similar principles. Laser Engineered Net Shaping (LENS) by Optomec is the best-known example of a technology that fuses powders with a high-powered laser. Electron Beam Additive Manufacturing (EBAM) by Sciaky is the best-known example of a technology that fuses extruded wire with an electron beam.

Types of DED printers

LENS utilizes a deposition head consisting of a laser head, powder dispensing nozzles, and inert gas tubing. The laser travels through the center of the head to create a melt pool on the build area and powder is sprayed from the sides where it is melted and then solidified. The inert gas forms an oxygen- and moisture-free shroud, which prevents surface oxidation and promotes better layer adhesion.

EBAM feeds metal welding wire through the nozzle and melts it with an electron beam at the contact point with the build area. Essentially, EBAM is FDM for metals.

Materials for DED

LENS technology can print in both metals and ceramics, although ceramics are by far the more common material in use. Available materials for both LENS and EBAM include almost any weldable metal, such as aluminum, steel, titanium, Inconel, tantalum, tungsten, nickel, and niobium.

Geometric properties of DED

Another key advantage of DED is the very large print bed sizes. It is not uncommon for large manufacturers to build customer DED printers with build envelopes that are multiple meters long along any dimension.

Support structures are possible but difficult because the large liquid melt pool at the deposition point does not allow for overhangs. The same attribute means complex geometries are also not possible. Resolution is very poor compared with other metal 3D printers. Powder particle sizes are between 50 and 150 microns and welding wire ranges from 1 to 3mm in diameter.

Sharp corners, for example, can only be achieved in post-processing, typically by a CNC mill. This is very common practice, as new material is built up with DED and then machined to the desired precision.

Mechanical properties of DED

The high amount of energy required to maintain a melting point at the point of deposition creates large thermal gradients that can cause a lot of residual stress, but DED produces fully dense parts with mechanical properties that are as good as forged metal parts.

The low resolution, however, means parts tend to have a poor surface finish, requiring secondary machining to achieve the most desired results.

Is DED fast and cost-efficient?

The two most important advantages of DED are print speed and material cost. All DED technologies are relatively fast at laying down material, with the fastest machines printing 11kg per hour, (albeit with very low resolution). The metal feedstock used is also cheaper than that used by other metal 3D printers.

The powders are usually commercial off-the-shelf (COTS) materials designed for welding and are widely available. But for simple parts, traditional manufacturing is still almost always cheaper.

Commercial applications:what can you produce with DED?

The three main applications of DED are part repairs, feature additions, and near-net-shape part production. Essentially a form of welding, DED can print onto existing parts. This makes it ideal for repairing broken parts and adding features that cannot be added via other processes. Tool repair is by far the most common use, and companies turn to DED when expensive machinery proves more cost-effective to fix than reorder, such as in heavy industry.

Because the resolutions are so low, most parts also require post-processing with a CNC mill. Parts are therefore printed near to net shape, with the expectation that they will be machined to proper tolerances. Because conventional manufacturing is almost always cheaper, near-net-shape DED printing is only used when traditional manufacturing is very slow, expensive, or simply not possible.

What is sheet lamination and how does it work?

Sheet lamination produces parts by stacking and laminating sheets of material cut to match a part’s single-horizontal cross-sections. In some printers, the sheets are first cut and then laminated. In most, the sheets are first laid and laminated and then cut to size.

Types of sheet lamination printers

This is one of the simplest methods of building up 3D models. Despite its simplicity, there are many different proprietary technologies based on material, lamination method, and cutting method. In most cases, the process is a simple variation of paper laminated object manufacturing (LOM). Ultrasonic consolidation (UC) is the only radically different technology, as it uses ultrasonic welding rather than a separate bonding agent.

-

LOM laminates sheets together with a bonding adhesive and then subtracts features layer by layer, using CNC milling, laser cutting, or water-jet cutting.

-

UC follows the same process at LOM, except the lamination is achieved through ultrasonic vibrations as a form of friction welding.

Materials for sheet lamination

Across all the different types of printers, there are many available materials:papers, most polymers, fiber-reinforced polymers, ceramics, and just about any metal. Multi-material layers can also be achieved with all these materials, provided each layer can be laminated and shaped with the same methods.

Using colored sheets enables full-color prints across the color spectrum.

Geometrics properties of sheet lamination

Sheet lamination print beds vary quite a lot in size, but are comparable to SLA and SLS printers. Large-format printers are not common.

Because the sheet cutting methods are relatively simple, highly complex shapes are not possible. However, because support structures are not necessary, internal structures are possible.

One additional design option is to lay embedded wiring between sheets. Most processes do not require heat, so expect a reduced risk of high temperatures destroying them. Typical layer resolution depends entirely on the material feedstock

Mechanical properties of sheet lamination

Dimensional accuracy and surface finishes are on par with what can be achieved with a simple CNC milling machine, laser cutter, or water-jet cutter. The weakness of the bond between sheets, however, means that these parts are unsuitable for structural or functional purposes.

Is sheet lamination fast and cost-efficient?

LOM is very cost-effective thanks to the ready availability of all the raw materials. The lack of pre-production preparation means the printers are also very fast.

What are the commercial applications of sheet lamination?

LOM was originally used in architecture for building models. Today its most common use is for highly detailed, colored objects, typically for proof-of-concept and look-and-feel prototyping.

Häufig gestellte Fragen

How do I decide the right 3D printing technology for my custom parts?

There are many factors to think about before settling on the right 3D printer for your manufacturing needs. These include functionality, materials required, cosmetic characteristics, process capabilities and many more. To start, check out this comprehensive resource on selecting the right 3D printing process, and remember that you can (and should) always test different printing methods before finding the one that's perfect for your custom parts.

What 3D printer is optimal for complex geometries.

For designs with complex geometries, we highly recommend opting for a powder bed fusion technology like SLS or MJF.

What do I do if several 3D printers work for my custom parts?

Oftentimes, several different 3D printing processes can produce your parts. If this ends up being the case, compare the cost and properties of each to determine the right manufacturing fit.

What 3D printing technology is right for functional polymer parts?

For functional polymer parts, go for thermoplastics ( SLS or FDM) over thermosets (SLA/DLP or material jetting).

What 3D printing technologies will give me the best cosmetic appearance?

For the best cosmetic quality, thermosets (SLA/DLP or material jetting) will give you the most impressive aesthetics.

What's the best 3D printing technology for metal parts?

Honestly, we recommend pivoting to CNC machining for producing metal parts, though if your designs are very complex, DMLS and SLM are viable alternatives to milling and turning.

3d Drucken

- Was sind Technopolymere und wofür werden sie verwendet?

- Welche verschiedenen Arten von Nägeln gibt es?

- Die vielen Arten von Polyurethan und wofür sie verwendet werden

- Was sind die Arten von Aktuatoren

- Welche Arten von Drucklufttrocknern gibt es?

- Welche Arten von Wartungsleitern gibt es?

- Was sind die verschiedenen Arten des Rohrbiegens?

- Was sind die verschiedenen Arten von Wartungsarbeitern?

- Bagger:Was sie sind und welche Typen Ihr Projekt unterstützen können.

- Was sind die 7 Arten von Technologien?