Additive Fertigung mit Ultraschall erklärt

Ultrasonic Additive Manufacturing (UAM), auch bekannt als Ultrasonic Consolidation (UC), ist eine additive Fertigungs- (AM) oder 3D-Metalldrucktechnologie. UAM gehört zusammen mit Laminated Object Manufacturing (LOM) zur Familie der AM-Prozesse der „Blattlaminierung“.

Im Vergleich zu anderen AM-Techniken verwendet UAM relativ niedrige Temperaturen – weit unter den Schmelztemperaturen der verwendeten Materialien – und wird zur Herstellung von Metallteilen anstelle von Kunststoff oder Nylon verwendet.

Eine kurze Geschichte der UAM

Das UAM-Verfahren wurde von Dawn White entwickelt, die die Erfindung 1999 kommerzialisierte, indem sie Solidica Inc. gründete, um kommerzielle UAM-Geräte zu verkaufen.

Im Jahr 2007 arbeitete Solidica mit dem Edison Welding Institute zusammen, um den Werkzeugprozess neu zu gestalten, um die Verbindungsqualität zu verbessern und die Anzahl der verwendbaren Metalle zu erweitern. Die Zusammenarbeit führte zu einem neuen UAM-Prozess, der als „Very High Power Ultrasonic Additive Manufacturing“ bekannt ist.

Die Partnerschaft gründete 2011 ein neues Unternehmen – Fabrisonic LLC – zur Kommerzialisierung des neuen leistungsstarken UAM-Prozesses und zum Verkauf einer neuen Reihe von UAM-Geräten.

Erklärung der additiven Ultraschallfertigung

Wie die meisten AM-Prozesse erstellen UAM-Maschinen Teile auf der Grundlage eines CAD-Modells (Computer Aided Design). Sobald ein Modell erstellt wurde, wird die Datei in zweidimensionale Querschnitte „geschnitten“, die verwendet werden, um das Teil Schicht für Schicht aufzubauen – mehr gleich.

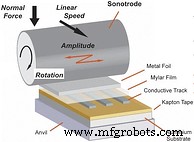

Über den Aspekt der 3D-Modellierung hinaus unterscheidet sich UAM jedoch erheblich von anderen AM-Techniken. Während die meisten AM-Techniken – wie SLS – Teile aus pulverförmigem Material herstellen, verwendet UAM Bleche aus Metallfolie. Außerdem verwendet UAM im Gegensatz zu anderen AM-Techniken keine Wärme. Stattdessen verwendet es ein Werkzeug namens Sonotrode, um Ultraschallschwingungen zu erzeugen, die – in Kombination mit Druck – zwei Metallschichten dazu zwingen, sich miteinander zu verbinden.

(Quelle:The Effect of Ultrasonic Additive Manufacturing on Integrated Printed Electronic Conductors, Electronic Material Letters 14, 413-425, 2018)

Der Herstellungsprozess sieht folgendermaßen aus:

- Eine solide Grundplatte aus Metall wird auf der Konstruktionsplattform befestigt.

- Metallfolie wird auf die Grundplatte gelegt, und die gesamte Bauplattform wird unter die Sonotrode gezogen, wodurch die Folie mit der Grundplatte verbunden wird. An diesem Punkt ist das Teil in keiner Weise geformt.

- Dieser Vorgang wird dann wiederholt, bis die verbundenen Schichten eine vorbestimmte Tiefe erreichen.

- Eine CNC-Maschine – ähnlich derjenigen, die bei der traditionellen subtraktiven CNC-Bearbeitung verwendet wird – schneidet das Teil in Form, indem die überschüssige Folie entfernt wird.

- Dieser Zyklus wird wiederholt, bis das Teil eine bestimmte Höhe erreicht.

- Ein kleineres Fräswerkzeug formt das Teil weiter und vervollständigt alle für das fertige Teil erforderlichen Innenfräsungen.

- Der vollständige UAM-Zyklus wird wiederholt, bis das Teil fertig ist.

- Das Teil wird von der Konstruktionsplattform entfernt und die Grundplatte wird abgenommen.

Wie Sie sehen können, ist UAM eigentlich ein hybrides additives und subtraktives Fertigungsverfahren, das den mehrschichtigen Ansatz von AM-Techniken mit subtraktivem CNC-Fräsen kombiniert.

Ultraschall-Fertigungsmaschinen

Der UAM-Prozess verwendet eine Reihe von Ultraschall-3D-Druckmaschinen, die von Fabrisonic, LLC entwickelt wurden. Selbst zwischen unterschiedlichen Metallen können die Maschinen extrem starke Bindungen herstellen. Und da der Prozess keine hohe Hitze beinhaltet, verursacht der Verbindungsprozess keine Veränderungen der späteren Molekularstruktur, wodurch die spröden Eigenschaften vermieden werden, die einigen anderen Metall-AM-Prozessen innewohnen.

Ein weiterer Vorteil der Fabrisonic-Maschinen besteht darin, dass sie Metalle verbinden können, die mit anderen Techniken nicht verwendet werden können, einschließlich Kupfer und Aluminium.

Obwohl die Maschinen zweifellos beeindruckend sind, sind sie natürlich nicht für den Heimgebrauch geeignet. Selbst die kleinere, auf F&E ausgerichtete Maschine kostet knapp 200.000 US-Dollar, UAM-Maschinen von Fabrisonic sind nur für Industrie- und Forschungszwecke bestimmt.

Vorverarbeitungsmodelle für die Ultraschallfertigung

Bevor Sie ein Teil mit UAM produzieren können, müssen Sie zuerst die Vorverarbeitungsphase durchlaufen. Während dieser Phase wird das 3D-CAD-Modell des herzustellenden Teils mit einer speziellen Modellierungssoftware analysiert.

Die Datenvorbereitung für UAM folgt einem ähnlichen Prozess wie die Datenvorbereitung für SLS. Obwohl UAM nicht die gleichen Einschränkungen wie SLS hat, wenn es um dünne Wände und scharfe Kanten geht, erfordert es dennoch ein gewisses Maß an Vorverarbeitung:

- Teile mit komplexen Geometrien sollten mit einem Geometrievereinfachungswerkzeug vereinfacht werden.

- Designer sollten Simulationsmodellierungswerkzeuge und -techniken verwenden, um sicherzustellen, dass das Teil für den UAM-Druck geeignet ist und dem realen Einsatz standhält.

Nach der Bearbeitung des Teils wird das 3D-Modell mit einer „Slicing“-Software in zweidimensionale Schichten umgewandelt, die als Querschnitte bekannt sind. Während kostenlose Anwendungen diesen Datenvorbereitungsprozess abschließen können, sind professionelle Designer besser bedient, wenn sie ein anerkanntes Softwarepaket verwenden.

Wenn Ihre Organisation Anwendungen entwickelt, die die Vorverarbeitung für UAM übernehmen, ist Spatial hier, um Ihnen zu helfen.

Mit mehr als drei Jahrzehnten Erfahrung in der 3D-Modellierung bietet Spatial umfassende Vorverarbeitungsfunktionen und vorgefertigte Bibliotheken, die Sie in Ihre Softwareanwendungen einbauen können. Erweitern Sie die Funktionalität Ihrer Anwendungen oder Hardwareprodukte und heben Sie sich mit Ihren Angeboten von Mitbewerbern ab – ohne Jahre in Forschung und Entwicklung zu investieren, um diese Fähigkeiten intern zu entwickeln.

Um mehr darüber zu erfahren, wie Spatial helfen kann, sehen Sie sich unsere branchenerprobten 3D-Modellierungs-Softwareentwicklungs-Toolkits an.

Vorteile und Grenzen der additiven Ultraschallfertigung

UAM bietet drei wesentliche Vorteile, die die meisten anderen AM-Prozesse nicht bieten können.

1. Es kann Metallteile mit „unmöglichen“ internen Kanälen herstellen.

Viele Teile erfordern interne Kanäle, oft zu Kühlzwecken. Mit anderen AM-Prozessen wie FDM und SLS – und sicherlich mit traditionellen subtraktiven Fertigungstechniken – ist die Herstellung von Teilen mit komplexen konformen 3D-Fließwegen so gut wie unmöglich. Durch die Verwendung von „UAM mit sehr hoher Leistung“ können moderne Fabrisonic-Maschinen Teile aus Aluminium und Kupfer herstellen, was dazu beiträgt, Wärme abzugeben und gleichzeitig das Gewicht zu reduzieren.

2. Es kann mehrere Metalle verbinden.

Da UAM keine hohe Hitze mit sich bringt, verändert es die Mikrostruktur der verwendeten Metalle nicht. Infolgedessen kann UAM unterschiedliche Metalle verbinden, ohne die Fehlanpassungen und spröden Strukturen zu erzeugen, die anderen Metall-AM-Prozesstechnologien inhärent sind. Vielfältige Materialkombinationen sind möglich.

3. Es kann Sensoren und Schaltungen einbetten.

Am erstaunlichsten ist, dass UAM-Teile sogar mit internen Sensoren und Schaltkreisen gedruckt werden können – eine einzigartige Fähigkeit in AM. Dies ist in der traditionellen Fertigung nicht möglich, da die damit verbundenen Belastungen und Temperaturen diese empfindlichen Bauteile beschädigen würden. Mit UAM können Sensoren überall in eine Metallstruktur eingebettet werden, wodurch sich viele wertvolle Anwendungen im Gesundheitswesen, in der Prozesssteuerung und sogar im Internet der Dinge (IoT) ergeben.

Da UAM schließlich weniger Aushöhlungen erfordert als Techniken wie SLS, verschwendet es auch weniger Material.

All dies hat jedoch seinen Preis – im wahrsten Sinne des Wortes. Wie bereits erwähnt, kostet die kleinste von Fabrisonic verkaufte Maschine fast 200.000 US-Dollar. Das Unternehmen listet keine Preise für seine größeren Maschinen auf, aber Unternehmen können davon ausgehen, dass sie einen wesentlich höheren Betrag dafür bezahlen.

Wann müssen Sie UAM verwenden?

Aufgrund seiner Fähigkeit, eine Vielzahl verschiedener Metalle zu verbinden, hat UAM klare Anwendungen in der Luft- und Raumfahrt- und Automobilindustrie. Seine Fähigkeit, Teile mit komplexen Kühlkanälen herzustellen, ist in diesen und anderen Branchen wie der industriellen Fertigung, medizinischen Geräten und High-Tech-Geräten äußerst wertvoll.

Darüber hinaus macht die Einrichtung von UAM zur Herstellung von Teilen mit eingebauten Sensoren und Schaltkreisen es für eine Vielzahl von Branchen äußerst wünschenswert, intelligente Geräte im IoT-Stil herzustellen. Viele traditionelle Industrien verwenden heute eine breite Palette von Sensoren und Tracking-Geräten, um den Betrieb autonom zu verwalten, und UAM wird häufig zur Herstellung von Teilen für diese Geräte verwendet.

So wertvoll UAM auch ist, es hängt natürlich stark von der Fähigkeit des Herstellers ab, genaue, optimierte 3D-Modelle zu erstellen. Und angesichts der Komplexität vieler UAM-Teile ist eine leistungsstarke Software erforderlich, um diese Modelle zu erstellen.

Sind Sie bereit, leistungsstarke UAM-Funktionalität und vollständige, vorgefertigte Bibliotheken in Ihre Software- und Hardwarelösungen zu integrieren? Wenden Sie sich noch heute an die Experten von Spatial.

3d Drucken

- Additive Fertigung vs. subtraktive Fertigung

- Vorteile der additiven Fertigung

- Nachhaltigkeit in der Fertigung – Teil 3

- Nachhaltigkeit in der Fertigung - Teil 2

- Nachhaltigkeit in der Fertigung – Teil 1

- Was ist Hybridfertigung?

- Additive Fertigung in Verbraucheranwendungen

- Additive Fertigung in der Elektronik

- Additive Fertigung in der Luft- und Raumfahrt

- Additive Fertigung mit Ultraschall erklärt