Selektives Lasersintern (SLS) 3D-Druck:Eine detaillierte Anleitung

Die additive Fertigungsindustrie, die auf erstaunliche 13,84 Milliarden US-Dollar geschätzt wird, gehört zu den am schnellsten wachsenden Fertigungstechnologien der Neuzeit. Selektives Lasersintern (SLS) ist eine der innovativen 3D-Drucktechnologien, die ihren raschen Aufstieg vorangetrieben und eine breite industrielle Adaption angeregt hat.

In diesem umfassenden Leitfaden werden wir verschiedene Aspekte des SLS-Drucks besprechen, darunter Arbeitsablauf, Vor- und Nachteile, Materialfähigkeiten und einige seiner Anwendungen.

Was ist selektiver Lasersinter-3D-Druck?

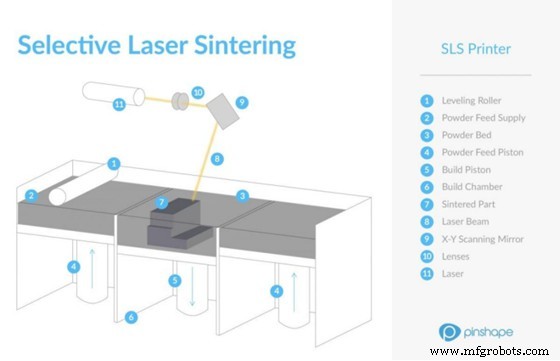

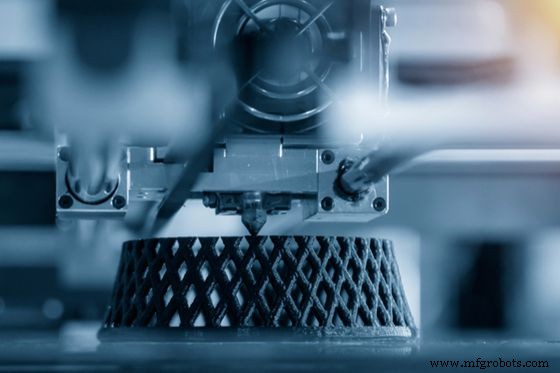

Beim SLS-3D-Druck wird ein geführter Laser als Wärmeenergiequelle verwendet, um Schichten aus Rohmaterialpartikeln zu einer starken, haltbaren Konstruktion zu sintern. Die Teilchen verschmelzen beim Erhitzen miteinander, ohne zu schmelzen. Deshalb spricht man von einem Sinterprozess, nicht von einem Schmelzen.

Außerdem sind SLS 3D-Drucker in einer Vielzahl von Bauvolumen erhältlich, die von Desktop bis hin zu großen Industriedruckern reichen. Sie unterscheiden sich auch in Faktoren wie Lasertyp (Faser-, Dioden-, CO2-Laser usw.), Laserleistung, Kosten und Fertigungsgenauigkeit.

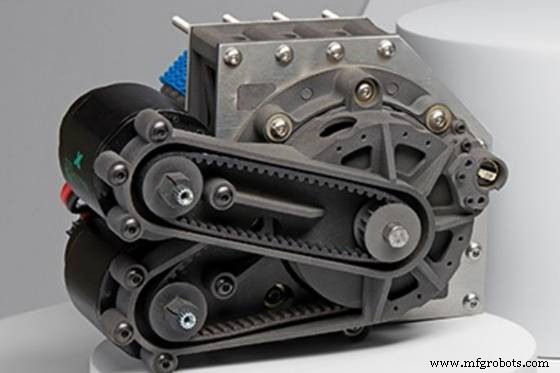

Diese Technik ist bekannt für ihre Eignung zur Herstellung von Funktionsteilen und für Rapid Prototyping. Die wünschenswerten Materialqualitäten von SLS-3D-Druckerteilen sind ein vielversprechender Faktor für Hersteller und Produktentwickler.

Lassen Sie uns tiefer in das selektive Lasersintern eintauchen und seinen Arbeitsablauf zum besseren Verständnis aufschlüsseln.

Arbeitsablauf beim SLS-3D-Druck

Der SLS-3D-Druck erfolgt in zahlreichen Schritten. Im Folgenden wird ein Schritt-für-Schritt-Standardverfahren für die meisten SLS-3D-Drucker beschrieben.

1. Vorbereitung des CAD-Modells

Die Geschichte beginnt mit einem CAD-Modell des zu druckenden Teils. Das fertige Modell wird in Dateiformaten, die für den 3D-Druck geeignet sind, auf die integrierte Benutzeroberfläche der SLS-Drucker oder eine Slicing-Software übertragen. Das gebräuchlichste Dateiformat ist STL.

Die Slicing-Software bereitet die CAD-Datei für den 3D-Druck vor und generiert Befehle (bekannt als G-Codes), die die Druckersteuerung in Bezug auf die Scanbewegung des Lasers interpretieren kann. Die Software enthält auch benutzerdefinierte Einstellungen wie Schichtdicke, Laserleistung und Auflösung, die bestimmende Faktoren für die endgültige Bauqualität sind.

In dieser Phase sagt die Software auch wichtige Informationen wie Druckzeit und Materialverbrauch voraus.

2. Pre-Print-Checks

SLS 3D-Drucker sind hochentwickelte Maschinen, deren Betrieb Schulung und Sorgfalt erfordert. Bevor der Druck beginnt, werden einige Prüfungen durchgeführt, um sicherzustellen, dass der Druck reibungslos verläuft.

Die Baukammer (Pulverbett) wird auf das richtige Niveau und mit dem richtigen Material gefüllt. Darüber hinaus führen professionelle Bediener auch einige CAD-Prüfungen vor dem Druck durch, um sicherzustellen, dass es keine Schlupflöcher gibt, die die Druckbarkeit beeinträchtigen.

Die Galvanometer, die Spiegel, die den Laserstrahl entlang der gewünschten Druckbahn lenken, müssen kalibriert werden. Die Servomotoren, die sie betätigen, werden für minimale Fehler ebenfalls in ihre Ausgangspositionen gebracht. Kalibrierungspläne für diese werden oft von Herstellern in Handbüchern empfohlen.

3. Vorwärmpulver

Das Pulver in der Baukammer wird vor Druckbeginn bis knapp unter seinen Schmelzpunkt vorgewärmt. So wird die Wärmeenergie des Lasers nur beim Sintern genutzt. Dies ermöglicht einen schnellen 3D-Druck.

4. Drucken

Eigentlich ist der Druckvorgang an sich recht simpel und genial. Der Laser scannt die obere Schicht des Teils (zuvor durch den Slicer definiert) über die obere Oberfläche des Pulverbetts.

Die Laserleistung wird genau so eingestellt, dass eine der Schichtdicke entsprechende Sintertiefe erreicht wird. Der typische Schichtdickenbereich beim SLS-3D-Druck beträgt 0,05–0,15 mm.

Dann bewegt sich das Bett um eine Schichtstärke nach unten und nimmt den Aufbau mit. Eine frische Schicht des SLS-Materials wird durch die Wiederbeschichtungsrakel/-walze über das Bett verteilt. Der Laser scannt diesmal die zweite Schicht, die sich an die vorherige anschließt.

Dieser Vorgang wiederholt sich dann so lange, bis der gesamte Teil gedruckt ist.

5. Teilewiederherstellung und Nachbearbeitung

Nachdem der Druck fertig ist, lässt man ihn einige Zeit in der Kammer abkühlen. Sobald es abgekühlt ist, wird es aus der Baukammer entnommen. Da das Teil allseitig vom ungesinterten Pulver umgeben ist, wird der Extraktionsprozess oft auch als „Entpulvern“ bezeichnet.

Vorteile des SLS-3D-Drucks

Der SLS-3D-Druck weist zahlreiche positive Eigenschaften auf, was ihn zu einer der gefragtesten additiven Fertigungsmethoden in der Industrie macht.

1. Robuste Teile

SLS-3D-gedruckte Teile besitzen vorteilhafte Eigenschaften wie mechanische Festigkeit, Zugmodul, Hitzebeständigkeit sowie Wasser- und Luftdichtheit. Dies ist auf den Sinterprozess zurückzuführen, der die einzelnen Polymerpartikel fest miteinander verbindet.

Diese Qualität der Robustheit hat es SLS-Druckern ermöglicht, ein gängiges Gerät zum Entwickeln und Testen von funktionalen Prototypen zu sein, die nicht nur das Aussehen, sondern auch die Funktionalität des Testprodukts nachahmen.

2. Keine Stützen erforderlich

3D-gedruckte Strukturen mit Merkmalen wie Überhängen oder Brücken erfordern eine unterstützende Geometrie, um diese Elemente während des Druckens aufrechtzuerhalten. Die meisten 3D-Druckverfahren, wie FDM, verschwenden viel Zeit und Material beim Drucken dieser Stützstrukturen.

Beim selektiven Lasersintern ist dies jedoch kein Problem. Da der gesamte Aufbau in einem Pool aus losem Pulver eingeschlossen ist, wird er bereits während des Aufbaus gut unterstützt. Dies spart nicht nur Zeit, sondern senkt auch die Kosten.

3. Schnell

Diese Maschinen gelten als schnelle 3D-Drucker mit kommerziellen Druckgeschwindigkeiten von bis zu 48 mm/h. Dies schlägt eine anständige Anzahl alternativer 3D-Druckverfahren.

Darüber hinaus ist der Arbeitsablauf dieses Prozesses, obwohl er in viele Schritte unterteilt ist, recht zeiteffizient. Das Laserscannen erfolgt nahezu augenblicklich, die Baukammer kann abgenommen und durch eine andere ersetzt werden, wenn die erste abgekühlt ist, und es besteht auch die Möglichkeit des Stapeldrucks, auf den wir als Nächstes eingehen werden.

4. Stapeldruck

3D-Drucker sind in einer Vielzahl von Baukammervolumen erhältlich, mit bis zu 750 mm in einer Richtung für größere Maschinen. Ein produktiver Ansatz ist die effiziente Nutzung des Bauraumvolumens durch Anpassung des Stapeldrucks.

Das bedeutet, dass so viele Teile wie ein „Batch“ in die Baukammer passen. Dies ist sinnvoll, da das Laserscannen selbst sehr schnell ist. Beim Stapeldruck kann es mit einem Scan Schichten aus mehreren Teilen statt nur einem sintern, wodurch Stunden an Druckzeit eingespart werden.

5. Hohe Maßhaltigkeit

SLS produziert sehr genaue Teile. Wie bereits erwähnt, kann die Schichthöhe nur 0,05 mm betragen. Darüber hinaus sind die meisten 3D-Drucker in der Lage, Toleranzen innerhalb von +/- 3 % herzustellen. Der durch das Pulverbett bereitgestellte Packungsdruck hilft auch bei der Minimierung des Verzugs.

Aus diesem Grund haben SLS-3D-gedruckte Teile nahezu die Endform und erfordern keine umfangreiche Nachbearbeitung.

Nachteile des SLS-3D-Drucks

Wie jeder Herstellungsprozess hat SLS neben den Vorteilen auch seine Nachteile. Wir beleuchten einige Punkte, die man beachten muss, bevor man sich für SLS entscheidet.

1. Begrenzte Rohstoffoptionen

Selektives Lasersintern bietet keinen starken Materialkatalog. Abgesehen von einigen Arten von Nylon, thermoplastischen Elastomeren und TPU (thermoplastisches Polyurethan) sind Materialien, die mit SLS kompatibel sind, etwas schwer zu bekommen. Das physische Erscheinungsbild ist auch auf gräuliche, metallische Oberflächen beschränkt.

Während die wissenschaftliche Forschung den materiellen Anwendungsbereich des SLS-Drucks erweitert, ist dies vorerst ein klarer Nachteil.

2. Körnige Oberfläche

Obwohl die endgültige Konstruktion maßgenau ist, hat sie keine glatte, glänzende Oberfläche. In vielen Fällen können weitere Oberflächenbehandlungen erforderlich sein, um die Fertigungsanforderungen zu erfüllen. Konkurrierende Techniken wie die Stereolithographie haben eine viel bessere Oberflächenbeschaffenheit.

Wir werden im folgenden Abschnitt einige der gängigen Nachbearbeitungsmethoden besprechen, die dabei helfen, dieses Problem anzugehen.

3. Teure Drucker

SLS-Drucker sind im Allgemeinen teure Maschinen. Man sollte damit rechnen, mehr als 5.000 US-Dollar für billigere Versionen auszugeben. High-End-Versionen liegen im Bereich von über 100.000 $.

Hierbei ist allerdings zu beachten, dass die Anfangsinvestition durch vergleichsweise geringere Material- und Druckkosten etwas kompensiert wird. Darüber hinaus kommt eine neue Welle innovativer 3D-Tischdrucker auf den Markt, die nicht so teuer sind, aber anständige Spezifikationen aufweisen. Erfahren Sie mehr über die Servicekosten für den 3D-Druck.

4. Gesundheits- und Umweltgefahren

SLS-Material liegt in Form von feinen Pulvern mit einer Partikelgröße von nur 20 Mikron vor. Partikel mit solch winzigen Abmessungen können leicht in unser Atmungssystem gelangen und gesundheitliche Probleme verursachen. Beim Sintern können Dämpfe entstehen, die aus der Arbeitsumgebung entweichen und sich negativ auf die Umwelt auswirken können.

Bedienern wird empfohlen, beim Umgang mit diesen Materialien geeignete PSA wie Masken und Handschuhe zu tragen.

Für SLS-3D-Druck geeignete Materialien

Sinterbare pulverförmige Polymere sind die Hauptklasse von SLS-Materialien. Nachfolgend sind einige der Hauptmaterialien zusammengefasst, die in diese Kategorie fallen.

1. PA12

PA 12 ist allgemein auch als Nylon 12 und Polyamid 12 bekannt. Es hat eine große Zugfestigkeit, Zähigkeit und Flexibilität. PA 12 ist außerdem chemikalien- und hitzebeständig, was es zu einem idealen Kandidaten für funktionale Produkte macht.

Es hat nach dem 3D-Druck eine leicht körnige, matte Oberfläche. Natürlich hat es eine weiße Farbe, die bequem in anderen Farben gefärbt werden kann.

2. PA11

Polyamid 11/Nylon 11 ist biokompatibel, stark, flexibel, hitzebeständig und chemikalienbeständig. Es ist bekannt für sein isotropes Verhalten, das sich hervorragend für bestimmte lasttragende Anwendungen wie Fahrzeuginnenausstattung, Prothetik und medizinische Geräte eignet.

3. Alumid

Alumide ist mit Aluminiumpulver gefülltes Nylon. Diese Mischung ist für eine höhere Festigkeit und Steifigkeit ausgelegt. Darüber hinaus verleiht das Aluminium dem Endprodukt auch sein glänzendes, metallisches Aussehen, das nicht so körnig ist wie ein reines Nylonmaterial wie PA12 oder PA11.

4. PA-CF

Kohlefasergefülltes Nylon ist eine Hochleistungskombination mit erstklassiger Festigkeit und Schlagfestigkeit. Es ist bemerkenswert leicht, wie es für Kohlefaserprodukte charakteristisch ist. Zu den gängigen Anwendungen gehören Vorrichtungen, Vorrichtungen und leichte Automobilteile.

Oberflächenbeschaffenheitsoptionen für SLS-Druckteile

Die Nachbearbeitung wurde oben angesprochen, aber wir haben die verschiedenen Techniken, die Experten verwenden, nicht hervorgehoben. Die Oberflächenbeschaffenheit von entpulverten Teilen ist jedoch nicht ideal. Daher können je nach Fertigungsanforderungen verschiedene Oberflächenbehandlungen angewendet werden

1. Manuelles Schleifen/Schleifen

Eine etwas feinere Oberfläche lässt sich durch manuelle Techniken erzielen. Bediener verwenden Schleifpapier verschiedener Körnungen oder Schleifmaschinen, um eine gleichmäßige Oberflächenbehandlung aufzubringen und alle Ecken der Geometrie zu erreichen.

2. Sprengen &Taumeln

Diese Verfahren erzielen eine hervorragende Oberflächengüte. Beim Perlenstrahlen sind Glasperlen das übliche Medium, und beim Trommeln werden häufig Keramikspäne verwendet. In beiden Fällen werden diese Partikel mit der Oberfläche des SLS-Teils kollidiert, um es abzuflachen.

Ein Nachteil ist jedoch, dass auch etwas Material entfernt wird, wodurch sich die Teileabmessungen ändern. Darüber hinaus können auch scharfe Kanten abgerundet werden, was wünschenswert sein kann oder nicht.

3. Chemische Behandlung

Chemikalien wie Aceton können mit der Oberfläche reagieren, um sie glatt zu machen. Dies ist keine beliebte Methode, aber in einigen Fällen ist sie praktikabel. Bei der Auswahl der Chemikalie sollte auf die Reaktivität geachtet werden.

4. Beschichtung

Verschiedene Beschichtungen können aufgetragen werden, um spezifische physikalische Eigenschaften zu erhalten. Metallische Beschichtungen wie Gold oder Kupfer werden manchmal für zusätzliche Festigkeit und Ästhetik verwendet. Da 3D-gedruckte Teile porös sind, können wasserdichte Beschichtungen wie Silikon für eine verbesserte Leistung aufgetragen werden.

5. Färben / Lackieren

Eine einfache Lösung zur Verbesserung der Oberflächenqualität ist das Auftragen einer Farb- oder Lackschicht auf die raue Oberfläche. Dies verbessert das Aussehen des Teils, verleiht ihm ein glänzendes Gefühl und nimmt nicht viel Zeit in Anspruch.

Anwendungen des SLS-3D-Drucks

SLS hat aufgrund seiner zahlreichen Stärken in mehreren wichtigen Branchen Anwendung gefunden.

1. Rapid Prototyping &Fertigung

Die mechanischen Eigenschaften von SLS-3D-gedruckten Teilen sind vergleichbar mit Teilen, die mit anderen Verfahren hergestellt wurden. Die Herstellung ist jedoch schneller und bequemer. Aus diesem Grund werden SLS-Teile häufig für das Rapid Prototyping und die Herstellung funktionaler Produkte verwendet.

Produktentwickler genießen die Freiheit, dank der schnellen Druckgeschwindigkeit und Teilefunktionalität schnell Designiterationen durchzugehen.

2. Luftfahrt &Automobil

Beide Branchen sind ständig auf der Suche nach leichten, schlagfesten Teilen – charakteristische Eigenschaften des SLS-Drucks. Daher wird der 3D-Druck auch immer beliebter für die Herstellung individueller, stilvoller Teile zum Nachrüsten oder Dekorieren von Autos.

Flammbeständige Komponenten in Luft- und Raumfahrttriebwerken sind eine weitere Anwendung, für die sich die spezifischen Eigenschaften von SLS-Materialien eignen. Darüber hinaus ist es auch beliebt für die Herstellung von Luftkanälen und Prototypen.

3. Medizin

In der Medizinbranche werden heute funktionale, individuell gestaltete Prothesen und Orthesen 3D-gedruckt. Dies liegt daran, dass die 3D-Scantechnologie es ermöglicht, diese Teile genau entsprechend dem Körperbau des Patienten zu formen, und SLS hilft, die erforderlichen mechanischen Eigenschaften zu erreichen.

WayKens SLS 3D-Druckdienste

SLS ist eine beliebte additive Fertigungstechnologie, die von vielen Branchen wegen ihrer Präzision, Genauigkeit und Produktivität eingesetzt wird. Die Beherrschung der Technologie kann jedoch eine Herausforderung sein, daher ist es wichtig, mit einem seriösen Dienstleister zusammenzuarbeiten, der über die Erfahrung und das Fachwissen verfügt, um qualitativ hochwertige Ergebnisse zu liefern.

WayKen ist ein ISO-zertifiziertes Rapid-Prototyping-Unternehmen mit einem Team erfahrener Ingenieure, die sich auf SLS-3D-Druck spezialisiert haben. Wir bieten eine kurze Lieferzeit, wettbewerbsfähige Preise und DFM-Analysen, um Sie bei der Optimierung Ihrer Projekte zu unterstützen. Wenn Sie für Ihre SLS-Anforderungen mit uns zusammenarbeiten, können Sie sicher sein, dass Sie Ersatzteile und Service von höchster Qualität erhalten. Klicken Sie auf die Schaltfläche, um noch heute ein sofortiges Angebot zu erhalten!

Erhalten ein kostenloses AngebotSchlussfolgerung

Selektives Lasersintern hat die Landschaft der additiven Fertigung in den letzten Jahren unbestreitbar stark geprägt. Sein Potenzial und seine Nutzung wachsen ständig, da es die Aufmerksamkeit von immer mehr Industriellen auf sich zieht.

Zum Abschluss dieses Leitfadens empfehlen wir unseren Lesern, diesen Leitfaden bei ihrer Entscheidungsfindung zu verwenden, wenn sie sich für den 3D-Druck entscheiden. Es ist immer noch ein relativ neuer Markt und man muss gut informiert sein, bevor man sich endgültig für das 3D-Druckverfahren und den Hersteller entscheidet.

Häufig gestellte Fragen

Welche Arten von SLS-3D-Druckern gibt es?

SLS 3D-Drucker unterscheiden sich auf verschiedene Weise:

-Größe :Desktop-Drucker mit einem Bauvolumen von 100 x 100 x 100 mm bis hin zu High-End-Industriedruckern mit einem Bauvolumen von bis zu 500 x 500 x 500 mm.

-Lasertypen :SLS-Drucker können mit CO2-Laser, Faserlaser, Infrarotlaser oder Laserdiode ausgestattet werden.

-Druckspezifikationen :Spezifikationen wie Druckgeschwindigkeit, Mindestschichtdicke, Materialeigenschaften usw. sind von Produkt zu Produkt unterschiedlich.

Was ist der Unterschied zwischen dem Drucken mit selektivem Lasersintern (SLS) und dem Drucken mit selektivem Laserschmelzen (SLM)?

SLS verbindet Materialpartikel durch Sintern. Dieser Prozess findet unterhalb des Schmelzpunktes des Materials statt und die Partikel verschmelzen einfach miteinander. SLM hingegen arbeitet oberhalb des Schmelzpunktes und schmilzt die Partikel vollständig auf, die dann als homogenes Teil erstarren.

SLM produziert Teile mit besseren mechanischen Eigenschaften und eignet sich für sehr hochwertige Anwendungen. SLS produziert auch Funktionsteile, ist aber nicht so stark wie SLM.

Welche Materialien werden üblicherweise für den SLS-3D-Druck verwendet?

Duroplaste und thermoplastisches Polyurethan sind gängige Materialien, die beim SLS-3D-Druck verwendet werden. Insbesondere Materialien wie Nylon 12 und Nylon 11 sind die beliebtesten. Einige spezielle Anwendungen verwenden auch eine Mischung aus diesen mit Metallen (Aluminium) oder Fasern (Kohlefaser, Glasfaser).

3d Drucken

- Leitfaden zur Laserbeschriftung

- Was ist selektives Lasersintern?

- Selektives Heißsintern vs. Laserschmelzen im 3D-Druck

- Ein Leitfaden für Anfänger zum 3D-Druck mit Silikon

- Eine Einführung in den 3D-Druck mit selektivem Lasersintern

- Designtipps für den 3D-Druck mit direktem Metall-Lasersintern

- Leitfaden zur Auswahl von 3D-Druckmaterialien

- MJF vs. SLS:3D-Drucktechnologien im Vergleich

- Direct Metal Laser Sintering (DMLS) 3D-Druck:Technologieüberblick

- Selektives Laserschmelzen:Ein Hightech-3D-Druckverfahren