Direkte Extrusion und Bowden-Systeme

Eines der wichtigsten Elemente eines 3D-FDM-Druckers ist das Set bestehend aus dem Extruder und dem Hotend.

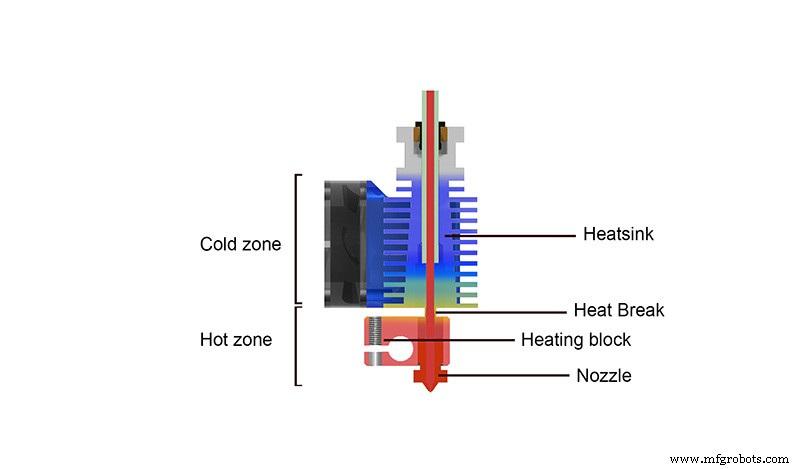

Das Hotend ist das Element, das das Filament schmelzen soll, damit es durch die Düse fließen kann , während Wärme daran gehindert wird, außerhalb der sogenannten heißen Zone übertragen zu werden.

Dafür haben die Hotels im Allgemeinen vier Teile:

- Die Düse oder Düse :Es ist das Element, durch das das geschmolzene Filament fließt, um sich im Stück abzulagern. Sein Durchmesser bestimmt den Durchmesser des extrudierten Materialfadens und damit die Auflösung des Druckers in XY.

- Der Heizblock: Es ist das Element, das dafür verantwortlich ist, die Düse auf die Drucktemperatur zu erwärmen und stabil zu halten.

- Die Hitzepause: Dient als Wärmebrücke. Trennen Sie die heiße Zone von der kalten Zone.

- Der Kühlkörper: Seine Funktion besteht darin, die kalte Zone gekühlt zu halten und die vom Heizblock übertragene überschüssige Wärme abzuleiten.

Bild 1:Temperaturen im Hotend. Quelle:E3D.com

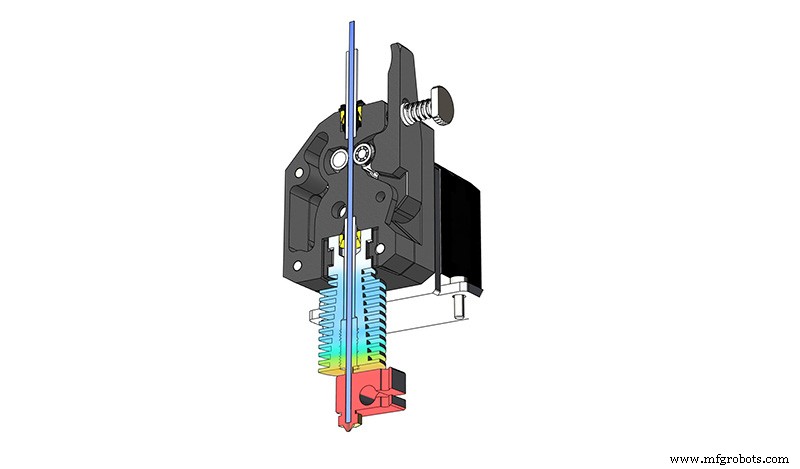

Andererseits ist der Extruder dafür verantwortlich, das Filament in das Hotend zu ziehen, damit im Inneren des Hotends genügend Druck erzeugt wird, damit das geschmolzene Material fließt konstant und homogen durch die Düse.

Bild 2:Direktextruder. Quelle:E3D.com

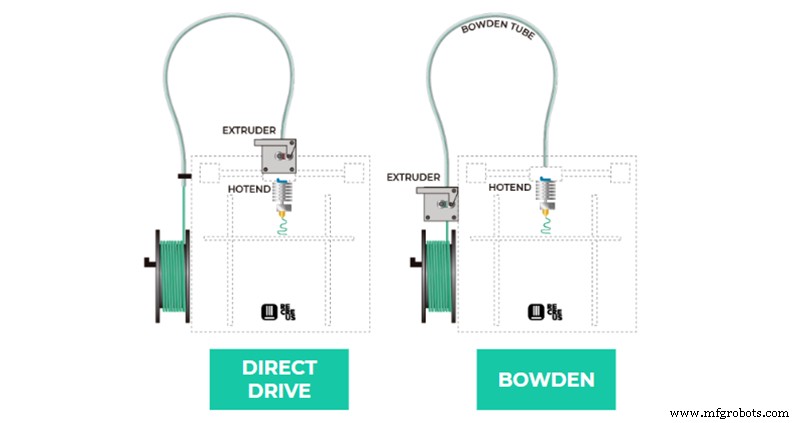

Derzeit gibt es zwei Möglichkeiten, das Hotend mit dem Extruder zu kombinieren:direkte Extrusionssysteme und Bowdensysteme.

Bild 3:Druckerschema mit Direktextruder und Bowdenzug. Quelle:Recreus.com

Bei Direktextrusionssystemen bilden der Extruder und das Hotend ein einziges Element , wodurch der Abstand zwischen dem Ziehpunkt und der Düse minimiert wird.

Bei Bowden-Extrusionsanlagen der Extruder wird fest im Rahmen des 3D-Druckers gehalten und schiebt das Filament durch eine Röhre, die Bowden-Röhre genannt wird, in das Hotend.

Obwohl viel darüber diskutiert wurde, welches der beiden Systeme besser ist, haben beide große Vorteile , sowie einige Nachteile. Die Auswahl des geeignetsten hängt von mehreren Faktoren ab B. die Art des üblicherweise verwendeten Materials, die Druckgeschwindigkeit oder die Qualität des Druckerrahmens.

Rücknahmen

Wenn der Extruder das Filament zum Hotend drückt, komprimiert sich das Filament und erzeugt den notwendigen Druck in der Düse, damit das geschmolzene Material richtig fließen kann . Wenn wir jedoch kein Material extrudieren möchten, reicht es nicht aus, das Filament nicht mehr zu schieben, da der Restdruck aufgrund der Kompression das Material weiter fließen lässt. Aus diesem Grund muss jedes Mal, wenn das Hotend an eine neue Position bewegt wird und kein Material hinzugefügt werden muss, das Filament um die erforderliche Strecke zurückgezogen werden, damit es dekomprimieren und den Druck in der Düse ablassen kann. Dies wird als Retraktion bezeichnet und ist im 3D-Druckprozess von großer Bedeutung.

Bild 4:Esquema de la retraccion. Quelle:sublimelayers.com

Da Kunststoffe im Allgemeinen keine starren Materialien sind, je größer der Abstand zwischen Extruder und Hotend ist , desto größer ist die Kompression des Filaments, die erforderlich ist, um einen angemessenen Druck an der Düse zu erreichen. Dadurch wird auch der zum Ablassen dieses Drucks erforderliche Rückzugsweg größer . Während bei Direktsystemen die Einzugswege daher meist zwischen 0,8 mm und 2 mm liegen, können sie bei Bowden-Extrusionssystemen Werte von 5 oder 6 mm erreichen.

Niedrige Rückzugswerte verwenden zu können, hat wichtige Vorteile . Einerseits sind die Rückzugszeiten geringer, was bei Teilen mit vielen Rückzügen eine deutliche Reduzierung der Druckzeit bedeuten kann . Andererseits minimiert ein geringer Rückzugsabstand das Risiko, dass der geschmolzene Teil des Filaments die kalte Zone des Hotends erreicht, wodurch verhindert wird, dass er sich verfestigt und ausdehnt und einen Stau verursacht.

Es ist dieser letzte Faktor, der dazu führt, dass Bowden-Extruder eine komplexere und genauere Rückzugskalibrierung benötigen da zwischen einem zu niedrigen Rückzugswert, der ein Durchsickern oder Fadenziehen verursacht, und einem zu hohen Wert, der zu Verstopfungen führt, nur ein sehr kleiner Spielraum besteht.

Flexible Filamente

Eine weitere direkte Folge des Abstands zwischen Extruder und Hotend ist das Verhalten der flexiblen Filamente.

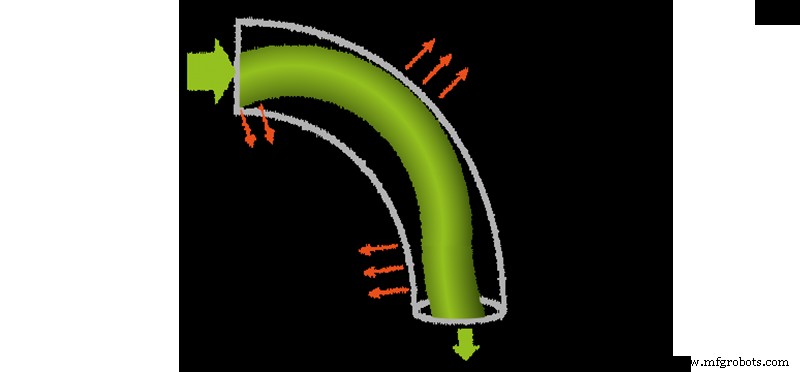

Bei Bowden-Systemen wird das Filament durch einen Schlauch vom Extruder zum Hotend geführt , normalerweise Teflon. Obwohl der ideale Innendurchmesser des Rohrs derselbe wie der des Filaments wäre, ist dies in der Praxis nicht machbar, sowohl aufgrund kleiner Durchmesserabweichungen aufgrund von Herstellungstoleranzen als auch aufgrund der hohen Reibungskräfte, die erzeugt würden. Aus diesem Grund haben alle Bowden-Röhren etwas Spiel , und obwohl dies bei den meisten Materialien kein Problem ist, bei flexiblen Schläuchen schon.

Bild 5:Biegung des Filaments in einem Bowdenzug. Quelle:E3D.com

Aufgrund ihrer hohen Flexibilität neigen Materialien wie TPU und TPE dazu, sich innerhalb des Bowden-Schlauchs zu verbiegen und Zugkräfte vom Extruder auf die Schlauchwände umzuleiten. Das macht es sehr schwierig, einen konstanten Druck auf die Düse zu erreichen, um eine korrekte Extrusion zu gewährleisten .

Darüber hinaus ist bei flexiblen Materialien die zum Erreichen des angemessenen Drucks in der Düse erforderliche Komprimierung des Filaments viel größer als bei anderen Materialien wie PLA, was in vielen Fällen dazu führt, dass ein übermäßig hoher Rückzug verwendet werden muss Entfernungen.

Trotz alledem können mit etwas Erfahrung diese flexiblen Materialien mit größerer Härte auf Bowden-Systemen gedruckt werden, insbesondere wenn sie im 2,85-mm- oder 3-mm-Format verwendet werden, Vermeiden Sie die Verwendung von Rückzügen und verwenden Sie einen hochwertigen Bowdenzug mit engem Durchmesser wie der Capricorn XS.

Bild 6:Bowden Capricorn XS-Röhre. Quelle:Captubes.com

Das ideale System für die Verarbeitung flexibler Materialien ist ohne Zweifel die Direktextrusion . Der kurze Weg zwischen dem Extruder und dem Hotend minimiert die Kompression des Filaments und ermöglicht es ihm, enger zu sein, wodurch verhindert wird, dass es sich nach innen biegt. Diese sogenannten Kompaktextruder, wie der Titan Aero oder insbesondere der E3D Hemera, ermöglichen es, alle Arten von flexiblen Materialien auf einfache Weise und in hoher Druckqualität zu verarbeiten

Trägheiten

Obwohl sowohl in puncto Schrumpfung als auch bei der Verwendung flexibler Filamente die Direktextrusionssysteme siegreich sind , gibt es eine Eigenschaft, in der Bowden-Systeme auffallen und das für bestimmte Anwendungen von großer Bedeutung sein kann:Trägheiten.

Einer der grundlegenden Druckparameter ist die Geschwindigkeit . Und obwohl viele Drucker die Verwendung von Geschwindigkeiten von bis zu 80 oder 100 mm/s zulassen, gibt es eine Schwellengeschwindigkeit, ab der es unmöglich ist, ohne Einbußen bei der Teilequalität zu drucken . Dies liegt daran, dass sich das Hotend nicht mit konstanter Geschwindigkeit bewegen kann, sondern bei jeder Richtungsänderung auf eine bestimmte Geschwindigkeit der Richtungsänderung verlangsamen und dann wieder beschleunigen muss.

Das liegt an Newtons erstem Gesetz . Aufgrund der Masse, die das Hotend hat, hat es beim Bewegen eine gewisse Trägheitskraft, die umso größer ist, je größer seine Masse oder Geschwindigkeit ist . Bei einer Richtungsänderung wird die Trägheitskraft auf den Rest des Druckers übertragen, was zu Vibrationen und einem erheblichen Präzisionsverlust führt . Um dies zu vermeiden, muss vor dem Richtungswechsel die Geschwindigkeit auf einen Wert reduziert werden, der hauptsächlich von der Steifigkeit der Druckerstruktur und dem Gewicht des Hotends abhängt. Eine weniger robuste und leichte Struktur impliziert die Verwendung niedrigerer Richtungsänderungsgeschwindigkeiten und langsamerer Beschleunigungs- und Verzögerungskurven , da seine Fähigkeit, Trägheiten zu absorbieren, geringer ist, was niedrigere Geschwindigkeiten und längere Druckzeiten impliziert. Die einzige Möglichkeit, die Trägheit zu verringern, besteht darin, die Geschwindigkeit oder das Gewicht zu reduzieren.

Bild 7:Auswirkung von trägheitsbedingten Vibrationen auf die Druckqualität. Quelle:2Dprinterwiki.com

Und hier spielen die Bowden-Systeme ihre Vorteile aus. Indem der Extruder, der das schwerste Teil ist, fixiert und nur das Hotend bewegt wird, wird die Trägheit stark reduziert . Dadurch können 3D-Drucker mit Bowden-Systemen deutlich höhere Druckgeschwindigkeiten verwenden als diejenigen mit einem direkten System, ohne die Druckqualität zu beeinträchtigen.

Wahl zwischen einem Bowden-System und einem direkten.

Die Wahl zwischen einem direkten System und Bowden hängt im Wesentlichen davon ab, ob die Druckgeschwindigkeit Vorrang hat oder die Vielseitigkeit und Einfachheit der Verwendung neuer Materialien .

Wenn Sie die meisten Teile in kürzester Zeit produzieren möchten und im Allgemeinen nur wenige Materialien und starre Materialien wie PLA oder PETG verwendet werden, ist ein Drucker mit dem Bowden-System die beste Lösung.

Andererseits wenn es darum geht, technische und elastische Materialien zu verwenden und die bestmögliche Qualität zu erzielen auf Kosten der Druckgeschwindigkeit ist ein direktes Extrusionssystem die ideale Option.

3d Drucken

- Rolle von Cloud Computing in Militär und Verteidigung

- Eingebettete Systeme und Systemintegration

- Sauberkeit IS iFP Teilereinigungs- und Waschanlagen

- Was ist Extrusion? - Arbeitsweise, Typen und Anwendung

- Die Geschichte und Zukunft der Aluminiumextrusion

- SCADA-Systeme und Industrie 4.0

- Kranstromschienen und -systeme

- Alloy 10 (C17500) TF00 Schmieden und Strangpressen

- Alloy 3 (C17510) TB00 Schmieden und Strangpressen

- Legierung 3 (C17510) TF00 Schmieden und Strangpressen