Die Bedeutung der Isotropie beim 3D-Druck

Isotropie in Materialien ist eine Qualität, die die Einheitlichkeit ihrer Eigenschaften unabhängig von der Richtung, in der sie gemessen werden, definiert.

Im Allgemeinen gelten die meisten Thermoplaste als isotrope Materialien . Aufgrund ihrer Natur und der Kohäsion zwischen den Polymerketten, aus denen sie bestehen, ist sie in allen Richtungen einheitlich, ihre mechanischen Eigenschaften sind ebenfalls einheitlich.

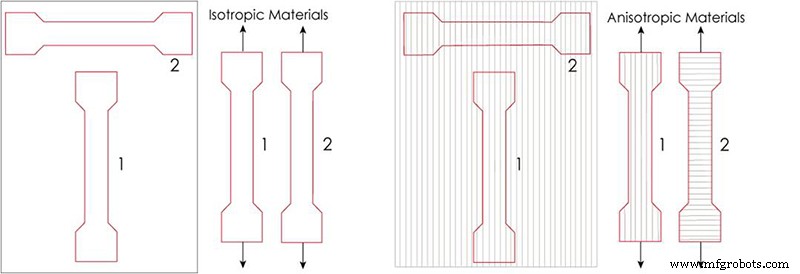

Die Tatsache, dass ein Material isotrop ist bedeutet nicht, dass alle aus diesem Material hergestellten Stücke diese Qualität beibehalten. In vielen Fällen kann das Form- oder Herstellungsverfahren dazu führen, dass ein Teil anisotrop oder orthotrop ist, obwohl sein Rohmaterial isotrop ist.

Beispielsweise ein Stück aus faserverstärktem Thermoplast. In der Kunststoffmatrix sind die Fasern zufällig und gleichmäßig ausgerichtet, wodurch die Isotropie des Materials erhalten bleibt. Wenn jedoch ein Teil dieses Materials mit mechanischen Streckverfahren hergestellt wird, können die Fasern innerhalb der Matrix in eine Vorzugsrichtung umorientiert werden und bewirken, dass das Material anisotrop wird. Manchmal werden während des thermoplastischen Spritzprozesses oder beim Aushärten von Harzen innere Spannungen erzeugt, die dazu führen können, dass das Material seinen Isotropiegrad verringert.

Manchmal ist diese Anisotropie eine technische Entscheidung das berücksichtigt, welche Lasten das Teil tragen wird, und versucht, seine Leistung zu verbessern oder das Gewicht / Widerstandsverhältnis zu optimieren. Dies ist beispielsweise bei faserverstärkten Verbundwerkstoffen der Fall, bei denen häufig Netze aus orientierten Fasern eingesetzt werden, um Eigenschaften in eine bestimmte Richtung zu verbessern.

Bild 1:Isotropes und anisotropes Material. Quelle:Instron.

Aber was passiert, wenn diese Anisotropie eine unbeabsichtigte Folge des Form- oder Herstellungsverfahrens ist? Wenn in diesem Fall die Lasten, die auf das Teil einwirken, nicht gleichmäßig sind und wir genau wissen, wie sich die Isotropie des Teils nach seiner Herstellung verändert, können wir seine Ausrichtung während des Umformprozesses so anpassen, dass die Vorzugsrichtung mit der Belastungsrichtung übereinstimmt . Dies erschwert Konstruktions- und Herstellungsaufgaben erheblich, kann aber eine lösbare Hürde darstellen.

Wenn wir jedoch a priori nicht wissen, in welche Richtung die Lasten auf ein Teil wirken, kann die Tatsache, dass seine Eigenschaften nicht in alle Richtungen gleich sind, ein großes Problem darstellen . Zunächst sollten die Eigenschaften in alle Richtungen getestet und die niedrigsten Werte wie der Widerstand des Stücks berücksichtigt werden . Zweitens ist es viel komplizierter festzustellen, wann dieser Teil ausfallen wird , da die Nutzungsdauer bei Belastungen in ihrer günstigsten Richtung wesentlich länger sein kann als bei Belastungen in der ungünstigsten Richtung.

Deshalb ist die Kontrolle der Isotropie von großer Bedeutung, wenn es um Teile geht, die eine mechanische oder strukturelle Funktion erfüllen müssen.

Isotropie im 3D-Druck

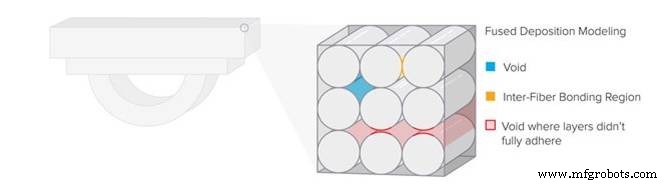

Eines der Herstellungsverfahren, bei dem die Isotropie deutlich beeinflusst wird, ist der 3D-FDM-Druck . Dieses Herstellungsverfahren basiert darauf, das Teil Schicht für Schicht durch Extrudieren eines geschmolzenen Polymerfadens zu bilden.

Genau aus diesem Grund sind die mit FDM gedruckten Teile auf der Ebene ihrer Mikrostruktur mikroporöse Strukturen . Dies impliziert, dass der tatsächliche Abschnitt des Stücks in jede Richtung variiert in Bezug auf den scheinbaren Schnitt, den wir auf makroskopischer Ebene messen können. Hinzu kommt ein weiterer Faktor:der Zusammenhalt zwischen den Schichten, der nicht immer optimal und reproduzierbar eintritt.

Bild 2:Mikrostruktur eines 3D-FDM-Drucks. Quelle:Formlabs.

Aufgrund dieser Diskrepanz zwischen tatsächlichen Teilabschnitten und scheinbaren Abschnitten variiert auch der scheinbare Modul beim Testen des Teils auf allen drei Achsen.

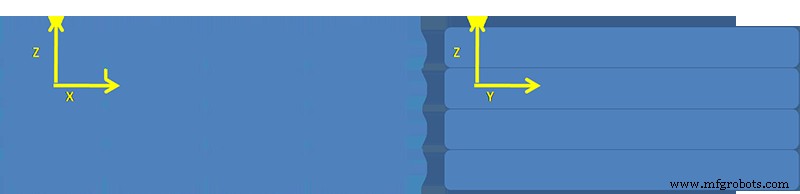

Zum Beispiel, wenn wir einen Würfel von 1 cm 3 testen , werden wir sehen, dass der Elastizitätsmodul in den drei Achsen unterschiedlich ist. Dies liegt daran, dass wir bei der Berechnung von E =(F⁄S) / (∆L⁄L), wobei S der Querschnitt des Stücks ist, als Querschnitt 1 cm 2 nehmen für die drei Achsen, wenn der tatsächliche Abschnitt von einer Achse zur anderen variiert, wie in Bild 3 zu sehen.

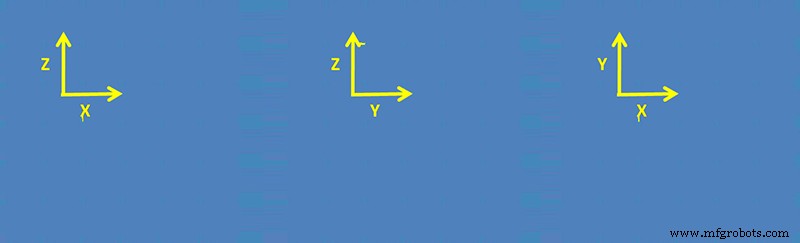

Bild 3:Abschnitte eines bedruckten Stücks mit 100 % Polsterung und allen Schichten, die in die gleiche Richtung zeigen.

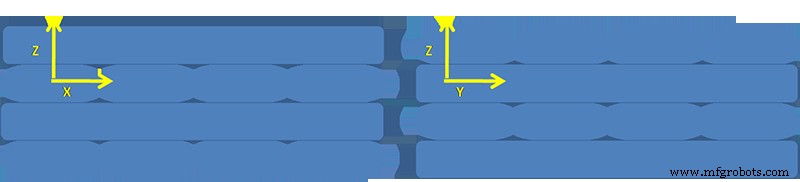

Wir konnten diesen Effekt minimieren, indem wir die Druckrichtung auf jeder Schicht variierten. Durch Ausrichtung der Schichten bei 90º, wie in Abbildung 4 gezeigt, können wir orthotrope Teile auf der X- und Y-Achse erhalten , obwohl die Anisotropie auf der Z-Achse bleiben würde.

Bild 4: Abschnitte eines gedruckten Stücks mit 100 % Füllung und jeder Schicht, die in Bezug auf die vorherige um 90º orientiert ist.

Theoretisch wenn wir jede Schicht um einen kleinen Winkel variieren , in großen Stücken, die aus einer großen Anzahl überlappender Schichten bestehen, können wir planare Isotropie in der XY-Ebene erzielen aber wir würden immer noch keine vollständige Isotropie erreichen.

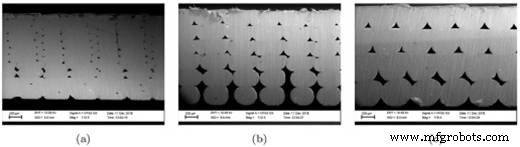

Wir könnten versuchen, die realen Abschnitte der Stücke zu erhalten und somit ihre theoretischen Eigenschaften in jeder Richtung vorherzusagen, aber in der Praxis sind FDM-Drucker nicht präzise genug, um homogene und reproduzierbare Strukturen zu erhalten , wie in Bild 5 zu sehen .

Bild 5:Gedruckte Teileschnitte mit 0,1, 0,2 und 0,3 mm Schichten. Quelle:S. Garzon-Hernandez et al. Materialien und Design 188 (2020) 108414

Trotz alledem ist es sehr schwierig, das mechanische Verhalten eines in FDM gedruckten Teils vorherzusagen.

Dieses Phänomen ist jedoch im 3D-Druck nicht universell. Andere Technologien wie 3D-SLA-Druck und 3D-SLS-Druck produzieren Teile mit hoher Isotropie.

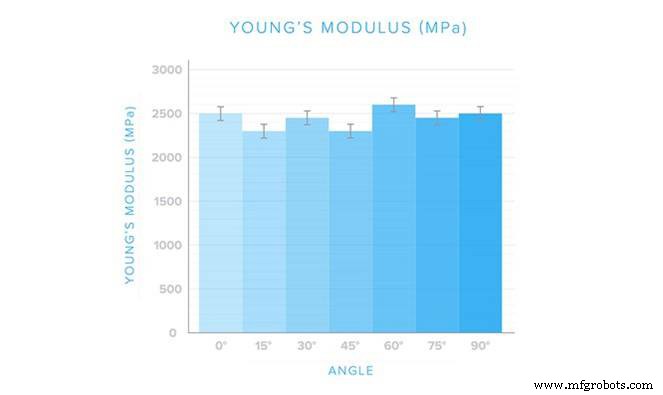

Beim SLA-Druck werden die Teile durch Lichthärten eines Harzes Schicht für Schicht geformt . Dies impliziert, dass die Stücke völlig dicht sind und daher ihr scheinbarer und tatsächlicher Querschnitt gleich sind . Darüber hinaus wird der Zusammenhalt zwischen Molekülen durch chemische Bindungen und homogen im gesamten Stück gebildet.

Bild 6:Elastizitätsmodul eines von SLA gedruckten Stücks, gemessen unter verschiedenen Winkeln. Quelle:Formlabs

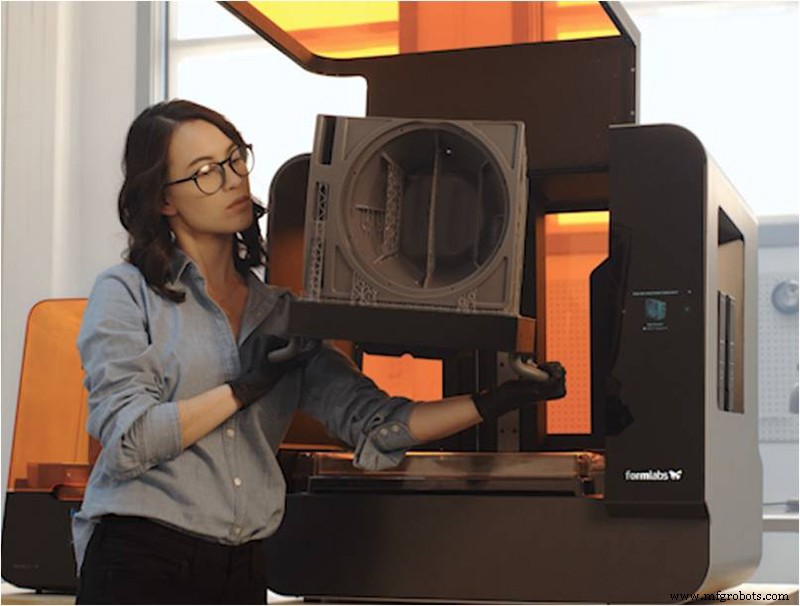

Obwohl SLA-Harze traditionell aufgrund ihrer schlechten mechanischen Eigenschaften nicht für technische Anwendungen in Betracht gezogen wurden, gab es in den letzten Jahren einen bedeutenden Sprung in der Entwicklung von Harzen mit mechanischen und thermischen Eigenschaften, die mit den anspruchsvollsten Anforderungen kompatibel sind. Dies ist der Fall bei den technischen Kunstharzen von Formlabs, die zusammen mit dem Form 3L Drucker, die Teile bis zu einer Größe von 335 x 200 x 300 mm produzieren können, bilden das perfekte Tandem für viele Anwendungen, die isotrope Teile mit hohen mechanischen Eigenschaften erfordern.

Bild 7:Form 3L SLA-Drucker. Quelle:Formlabs

Doch trotz des Durchbruchs in der Entwicklung technischer Materialien für SLAs ist der 3D-SLS-Druck die Technologie, die die besten Ergebnisse für technische Anwendungen garantiert.

Diese Technologie basiert auf schichtweisem Sintern von polymeren Mikropartikeln . Das Ergebnis sind Teile mit idealen Eigenschaften für technische Anwendungen:Sie haben eine hohe Isotropie, eine hohe Maßgenauigkeit und können ohne Stützen gedruckt werden Dies ermöglicht hochkomplexe Geometrien und sogar das Drucken bereits montierter mobiler Mechanismen.

Die durch SLS-Druck hergestellten Teile sind porös, aber im Gegensatz zu denen, die durch FDM hergestellt werden, ist ihre Porosität homogen und hängt nicht von der Ausrichtung des Teils während des Druckens ab , wie in Bild 8 zu sehen.

Bild 8:Innere Mikrostruktur eines mit SLS gedruckten Teils.

Dadurch haben sie eine hohe Isotropie, da ihr realer Schnitt und ihr scheinbarer Schnitt zwar nicht gleich sind, aber in allen Richtungen konstant bleiben.

Aus diesem Grund unterscheiden sich die mechanischen Eigenschaften der SLS-gedruckten Teile zwar von denen des Ausgangsmaterials, sie sind jedoch unabhängig von der Ausrichtung des Teils konstant und können leicht bestimmt werden , was technische Berechnungen vereinfacht und ermöglicht, den Widerstand und die Nutzungsdauer der mit dieser Technologie hergestellten Komponenten mit geringen Fehlerquoten zu bestimmen.

Darüber hinaus ermöglicht der SLS-Druck den Einsatz weit verbreiteter technischer Polymere im industriellen Bereich , wie Nylon 11 , Nylon 12 oder sogar thermoplastische Elastomere wie TPE und TPU .

Dies ist der Fall bei 3D-Druckern wie Lisa Pro, einem Drucker mit einem hervorragenden Preis-Leistungs-Verhältnis, der in der Lage ist, Teile von sehr hoher Qualität herzustellen in Materialien wie Polyamid 11, dank seiner Fähigkeit, in einer Stickstoffatmosphäre zu drucken.

Video 1: Lisa Pro-Video. Quelle:Sinterit

Bei der Herstellung von Teilen im 3D-Druck, die bestimmte mechanische Anforderungen erfüllen müssen, sollte man nicht nur die Eigenschaften des Ausgangsmaterials berücksichtigen, sondern auch die Technologie, mit der es hergestellt wird. Obwohl FDM-Technologie ist wahrscheinlich das vielseitigste, wenn es um die Auswahl technischer Materialien geht , kann die Tatsache, dass gedruckte Teile eine sehr niedrige Isotropie haben, ein großes Problem sein, das in vielen Fällen schwer zu überwinden ist. Teileorientierung während des Druckens, Auswahl von Füllmustern, und ein gutes Verständnis dafür, wo und unter welchen Bedingungen das Teil funktionieren wird sind entscheidende Faktoren bei der Herstellung technischer Bauteile im 3D-FDM-Druck. Das bedeutet, dass das Design und die Produktion von Teilen unter Verwendung dieser Technologie vielleicht am komplexesten sind und gleichzeitig erhebliche Einschränkungen aufweisen.

Viele dieser Beschränkungen verschwinden beim SLA- und SLS-Druck . Die Möglichkeit, Teile mit dichter oder homogener Porosität zu erhalten , mit einer hohen Isotropie und die Verfügbarkeit von technischen Materialien mit guten mechanischen Eigenschaften , machen sie zu einer vielversprechenden Alternative für Anwendungen, bei denen der 3D-FDM-Druck nicht geeignet ist.

Darüber hinaus die Möglichkeit, Teile zu drucken, ohne dass vormontierte Halterungen und bewegliche Mechanismen erforderlich sind , macht den SLS-Druck zur idealen Technologie, indem die Nachbearbeitung von Teilen reduziert und vereinfacht wird.

3d Drucken

- Die 3 grundlegenden Schritte des 3D-Drucks

- Warum der 3D-Druck auf dem Vormarsch ist

- Wie sich der 3D-Druck in der Welt der Medizin durchsetzt

- 12 Unternehmen, die die Grenzen des 3D-Drucks überschreiten

- 6 Möglichkeiten, die Kosten des 3D-Drucks zu senken

- Die Rolle der Verschachtelung beim Polymer-3D-Druck

- Drucken der Sicherung 1 mit der Sicherung 1

- Die Bedeutung der Interoperabilität in 3D-Softwareanwendungen

- Die Zukunft des 3D-Drucks in der Fertigung

- Ist 3D-Druck die Zukunft der Fertigung?