Grundlegende Laminierungsparameter.

Beim Vorbereiten einer Datei zum Drucken ist es sehr wichtig, die grundlegenden Parameter und ihre Funktionsweise zu kennen. Die Anzahl der in der heutigen Laminiersoftware verfügbaren Parameter nimmt jedoch zu, es sei denn, Sie verfügen über fundierte Kenntnisse der Software und der Technologie, es ist ratsam, zunächst nur die grundlegenden zu ändern.

Drei Gruppen von Parametern unterschieden werden:solche, die vom Material abhängen, solche, die das Druckprofil definieren und solche, die die Hardware definieren. Je nach Software können sie in verschiedenen Kategorien oder gemischt erscheinen.

Parameter, die die Hardware definieren

Sie beziehen sich normalerweise auf die Düse des Druckers und müssen beim Wechsel zu einer Düse mit einem anderen Durchmesser modifiziert werden.

Düsendurchmesser: Dies ist der tatsächliche Durchmesser der verwendeten Düse. Wenn eine 0,4er Düse verwendet wird, sollte 0,4 mm gewählt werden.

- Extrusionsbreite: Dies ist die tatsächliche Breite der extrudierten Linie, sie hängt von der verwendeten Schichthöhe ab und ist normalerweise größer als der Düsendurchmesser. Um den tatsächlichen Wert zu kennen, ist es notwendig, einen Würfel im Bechermodus zu drucken und die tatsächliche Wandstärke zu messen. Bei einer Schichthöhe von 50 % des Düsendurchmessers ist die Extrusionsbreite in der Regel um 20 % größer. Das heißt, wenn eine 0,4-mm-Düse und eine Schichthöhe von 0,2 mm verwendet werden, beträgt die Extrusionsbreite 0,48 mm.

Materialparameter

Die Materialparameter sind diejenigen, die direkt vom jeweiligen Material abhängig sind und daher bei einem Materialwechsel geändert werden müssen. Die wichtigsten sind:

- Drucktemperatur: Definiert die Temperatur der Düse während des Druckens. Dies sind Daten, die von den Herstellern bereitgestellt werden, aber es wird empfohlen, sie für jeden Drucker zu kalibrieren.

- Basistemperatur: Ebenso wie bei der Drucktemperatur sollten die Herstellerangaben für das jeweilige Material herangezogen werden. Definiert die Temperatur der Basis während des Druckens.

- Kammertemperatur: Nur bei Druckern mit beheizter Kammer verfügbar. Definiert die Temperatur der Kammer während des Druckens. Üblicherweise wird eine Temperatur verwendet, die geringfügig unter der Tg des Materials liegt.

- Fluss: Dies ist ein Kompensationsfaktor der relativen Extrusionsgeschwindigkeit zur Druckgeschwindigkeit. Ein Wert unter 1 (oder 100 %) führt zu einer geringeren Extrusion, während Werte über 1 (oder 100 %) zu einer Überextrusion führen. Obwohl der richtige Wert im Allgemeinen 1 ist, erfordern einige Materialien wie PLA oder PETg möglicherweise niedrigere Werte (0,9-0,95), während andere höhere Werte erfordern, wie TPE und TPU (1,05-1,15).

- Schrumpfrate: Zusammen mit der Schrumpfstrecke definieren sie die Schrumpfwerte des Materials. Auch dieser Parameter ist stark vom verwendeten Druckertyp abhängig. Es muss für jede Medien-Drucker-Kombination richtig eingestellt werden. Sie liegt im Allgemeinen im Bereich von 20 - 40 mm/s.

- Rückzugsdistanz: Dies ist die Entfernung, um die das Filament vor jeder Verschiebung zurückgezogen wird. Sie muss, ebenso wie die Rückzugsgeschwindigkeit, für jede Material-Drucker-Kombination richtig eingestellt werden.

- Kühlgebläsegeschwindigkeit: definiert die Geschwindigkeit des Schichtlüfters und damit die Kühlung des Teils während des Druckens. Informieren Sie sich anhand der Herstellerangaben, ob das Material diese Funktion benötigt oder nicht. Bei ABS ist es normalerweise immer ausgeschaltet, während es bei PLA immer mit maximaler Geschwindigkeit verwendet wird. Andere Materialien wie PETg oder ASA können die Verwendung des Beschichtungsgebläses mit niedriger Geschwindigkeit (20-50 %) erfordern. Generell erlaubt Laminiersoftware die Auswahl unterschiedlicher Geschwindigkeiten bei unterschiedlichen Höhen, da in den ersten Schichten ohnehin der Lüfter abgeschaltet werden muss, um eine gute Haftung auf der Plattform zu gewährleisten.

Parameter, die das Druckprofil definieren

Dies sind Parameter, die die Qualität, Verarbeitung und Widerstandsfähigkeit des Endstücks bestimmen. Sie hängen nicht direkt vom Material ab, sodass sie nicht für jedes Material angepasst werden müssen. Sie können je nach betroffenem Element in verschiedene Kategorien eingeteilt werden.

Ebenenparameter

Ebenenhöhe :Definiert die Dicke jeder Schicht. Der Sweetspot fällt normalerweise mit dem halben Düsendurchmesser zusammen. Bei einer 0,4-mm-Düse sind es beispielsweise 0,2 mm, bei einer 0,6-mm-Düse 0,3 mm. Schichthöhen von mehr als 75 % des Düsendurchmessers sollten niemals verwendet werden.

- Höhe der ersten Schicht :Definiert die Höhe der ersten Schicht, die Kontakt mit der Basis hat. Sie kann auf einen etwas geringeren Wert als die Schichthöhe eingestellt werden, um die Haftung auf dem Untergrund zu verbessern.

- Nein. von unteren festen Schichten :Definiert die Anzahl der dichten Schichten, die auf der Unterseite des Teils gedruckt werden sollen. Die Anzahl der unteren massiven Schichten multipliziert mit der Schichthöhe definiert die Wandstärke des Teils am unteren Ende des Teils. Es wird empfohlen, eine ausreichende Anzahl von Schichten zu verwenden, um Dicken von mehr als 1 mm zu erhalten.

- Anzahl der oberen festen Schichten :Definiert die Anzahl der dichten Schichten, die auf den oberen Teil des Teils gedruckt werden sollen. Die Anzahl der unteren massiven Schichten multipliziert mit der Schichthöhe ergibt die Wandstärke des oberen Teils. Es wird empfohlen, eine ausreichende Anzahl von Schichten zu verwenden, um Dicken von mehr als 1 mm zu erhalten.

Umfangsparameter:

Anzahl der Perimeter: Definiert die Anzahl der Umfänge, die das Teil haben wird. Die Wandstärke des Teils ist die Anzahl der Umfänge multipliziert mit der Extrusionsbreite. Es wird empfohlen, eine Mindestanzahl zu verwenden, die eine Wandstärke von mindestens 1 mm ermöglicht.

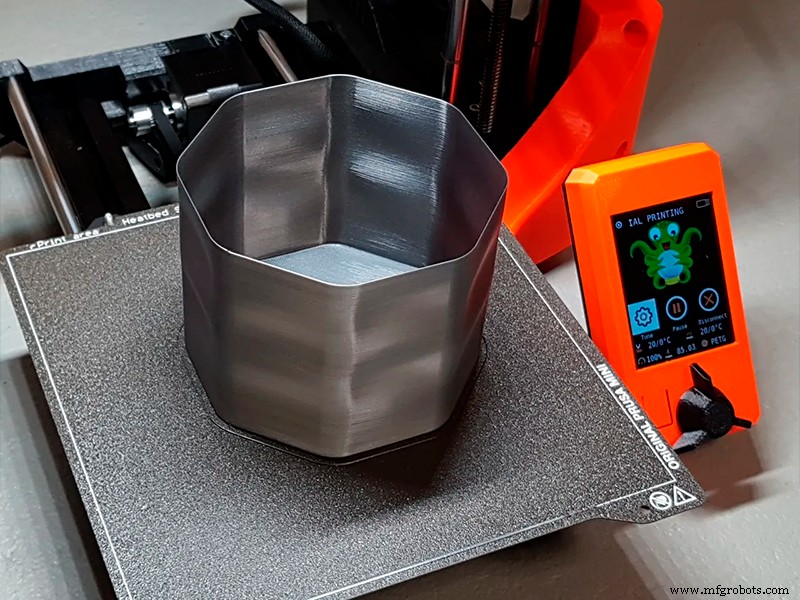

- Cup-Modus: Dies ist eine Funktion, die in den meisten Softwareprogrammen vorhanden ist. Wenn aktiviert, wird nur ein Umfang kontinuierlich über das gesamte Teil gedruckt.

Bild 1:Teil im Bechermodus gedruckt. Quelle:Prusaprinters

Füllparameter:

Fülldichte :Dies ist der Anteil der Füllung innerhalb des Teils. Es ist definiert als das von Material eingenommene Volumen bezogen auf das Leervolumen, so dass bei einer Fülldichte von 50 % die Hälfte des Innenvolumens des Teils leer ist. Üblich sind Werte zwischen 10 und 30 %.

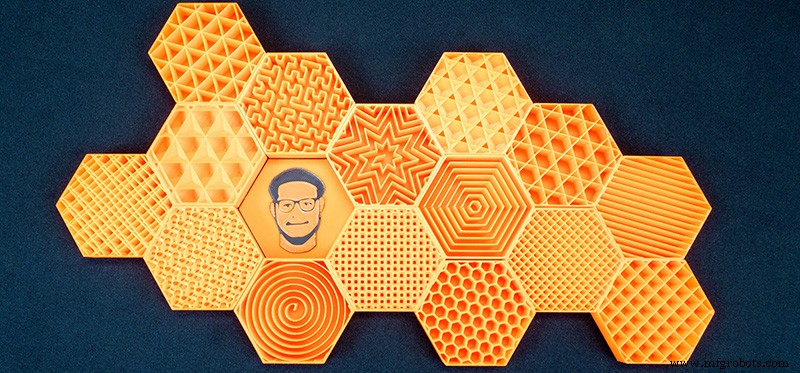

- Füllmuster :Definiert die Geometrie des Füllmusters. Nicht alle Software ist gleich, aber sie können in drei Kategorien eingeteilt werden:

Zweidimensional oder planar :Dies sind die gebräuchlichsten, z. B. geradlinig, gitterförmig oder dreieckig. Sie sind normalerweise die schnellsten, erzeugen aber im Allgemeinen eine hohe Anisotropie des Teils.

Dreidimensional :Wie der Gyroid oder Kubik. Sie bieten eine geringere Teilanisotropie, erfordern jedoch normalerweise längere Druckzeiten.

Konzentrisch :Diese eignen sich für maximale Flexibilität bei flexiblen Teilen. Bei starren Teilen bieten sie normalerweise bessere Oberflächen, da es keine Überlappung mit den Umfängen gibt, aber die mechanischen Eigenschaften des Teils sind minimal. Sie können für visuelle Modelle und Attrappen geeignet sein.

Bild 2:Verschiedene Füllungsmuster. Quelle:Prusaprinters.org

Überlappung füllen :Dies ist der Abstand, um den sich die Fülllinien an den Umfängen überlappen. Ein hoher Wert verbessert die Festigkeit des Teils, aber das Füllmuster kann auf der Oberfläche des Teils sichtbar werden.

- Füllung kombinieren :Dies ist eine sehr nützliche Funktion, um die Druckzeiten zu reduzieren, wenn sehr niedrige Schichthöhen verwendet werden. Wenn Sie beispielsweise mit einer Schichthöhe von 0,1 und einer Düse von 0,4 drucken, ist es möglich, jede dritte Schicht Infill zu kombinieren, sodass die Wände mit einer Schichthöhe von 0,1 mm und das Infill mit einer Schichthöhe von 0,3 mm gedruckt werden , wodurch die Druckzeit drastisch reduziert wird, ohne die Oberflächenbeschaffenheit des Teils zu beeinträchtigen.

Diese grundlegenden Parameter ermöglichen zusammen mit den richtigen Geschwindigkeitseinstellungen, Ergänzungen zur Basis und den richtigen Medieneinstellungen vollständige und effiziente Druckprofile.

3d Drucken

- Was ist grundlegende Sauerstoffstahlerzeugung?

- Die 3 grundlegenden Schritte des 3D-Drucks

- Grundlegende Gate-Funktion

- Grundlegende Identitäten

- Rohrparameter

- Die wichtigsten Eigenschaften von Basisfarbstoffen

- C - Grundlegende Syntax

- C# - Grundlegende Syntax

- Was ist eine Strahldüse?

- Rückzug:So funktioniert es im 3D-Druck