Pellet-Extruder:Ist das direkte Mischen von Pellets mit Additiven möglich?

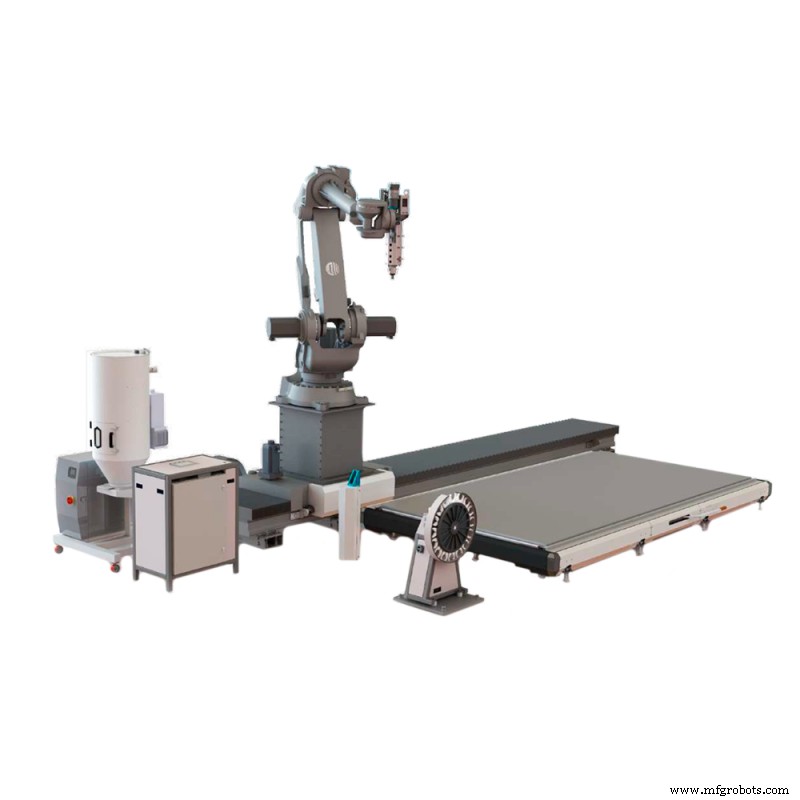

Pelletdruck , auch bekannt als Fused Granulat Fabrication (FGF). ), wird meist mit Spritzguss in Verbindung gebracht, ist aber auch im FDM-3D-Druck weit verbreitet, insbesondere unter professionellen oder industriellen Bedingungen. Es ermöglicht dem Benutzer, benutzerdefinierte Mischungen zu erstellen basierend auf dem gewählten Basispolymer und Additiven , alle in Form von Pellets. FGF ist die ideale Methodik für Großformatdruck und Prototyping , und die Herstellung des Filaments selbst . Der 3D-Druck mit Pellets erforderte einen 3D-Drucker, der mit einem Pellet-Trichter ausgestattet war und ein Pellet-Extruder , wie der Dyze Pulsar Pellet Extruder mit hohem Durchfluss , das mit den meisten großen 3D-Druckern kompatibel oder auf Roboterarmen installiert ist.

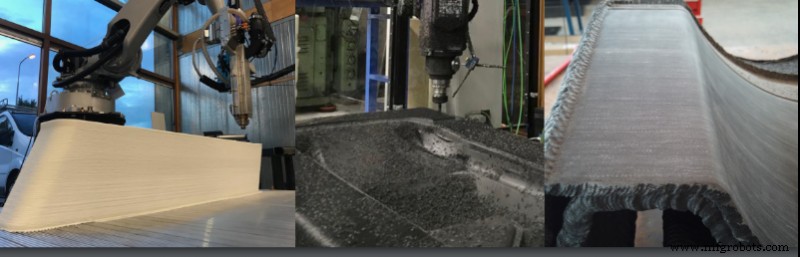

Der 3D-Druck mit Pellets bietet zahlreiche Vorteile . Die Produktionskosten sind im Vergleich zum Filament-3D-Druck deutlich niedriger (um 60 - 90 %), da Pellets breiter verfügbar sind und weniger verarbeitet werden als Filament, was ihre Produktionskosten und -zeit reduziert . Darüber hinaus erlaubt FGF die Verwendung von recycelten Materialien , und es eignet sich für den großformatigen Druck, wie z. B. Bauarbeiten. Ein großartiges Beispiel für einen Pellet-Extruder, der in eine AM-Großanlage integriert ist, ist der Pellet-Extruder-Roboter, der Teil des CEAD Flexbot-Systems ist .

Bild 1. Großformatiger 3D-Pelletsdruck mit dem CEAD AM Flexbot. Quelle:CEAD.

Kunststoffcompoundierung

Eine sehr gängige Praxis in der Kunststoffindustrie ist das Kunststoffcompoundieren . Es besteht darin, geschmolzene Polymere mit verschiedenen Additiven zu mischen, um verbesserte oder erweiterte thermomechanische Eigenschaften zu erzielen. Die Mischung wird dann zum Extrudat geformt (Kunststoffstränge), gekühlt , und zum Granulator geleitet, der das Extrudat zu Pellets zerkleinert . Das Compoundieren von Kunststoffen ist eine großartige Möglichkeit, die Eigenschaften des 3D-Druckmaterials zu verbessern.

Bild 2. Eine Probe einer PETG-Masterbatch-Mischung. Quelle:Dyze Design.

Dies geschieht durch Zugabe eines Farbmasterbatches um die Farbe des Polymers zu verändern, oder ein Additiv-Masterbatch um die thermomechanische Leistung des Kunststoffs zu verbessern (bessere Bedruckbarkeit, höhere Fließgeschwindigkeit oder höhere Steifigkeit) oder ihm spezielle Eigenschaften zu verleihen . Einige der Eigenschaften können durch das Mischen von Pellets erreicht werden sind:

- Stärke und Flexibilität :Polymere können mit Kohlefaser gemischt werden oder Glasfaser für verbesserte thermomechanische Eigenschaften.

- UV-Toleranz :Der Abbau von Kunststoffen kann verlangsamt werden, indem der Mischung vor UV-Strahlung schützende Verbindungen zugesetzt werden.

- Zusatzstoffe für die Lebensmittelsicherheit :Es muss sichergestellt sein, dass Kunststoffe, die für den Kontakt mit Lebensmitteln bestimmt sind, für diesen Zweck unbedenklich sind.

- Antimikrobielle Eigenschaften :Kunststoffcompoundierung wird auch verwendet, um Mischungen herzustellen, die das Keimwachstum auf der Oberfläche des Kunststoffs hemmen, eine Eigenschaft, die in der Medizin äußerst wichtig ist .

- Feuerhemmung :Einige Polymere sind mit Substanzen angereichert, die die Ausbreitung von Feuer verhindern oder hemmen, eine Eigenschaft, die in der Automobil- oder Luft- und Raumfahrtindustrie sehr nützlich ist.

- Magnetische Erkennung :Es ist möglich, Polymerpellets mit magnetisch detektierbaren Pellets zu mischen um ein magnetisch detektierbares Filament zu erhalten.

- ESD-Schutz :Mischen von ESD-sicheren Pellets auf Polymerbasis ergibt ein ESD-sicheres Material.

- Farbe :Kunststoffcompoundierung ermöglicht praktisch unbegrenzte Farbmischung.

Das Compoundieren wird von professionellen Unternehmen mit Hilfe von Spezialgeräten durchgeführt wie Co-Kneter, Doppelschnecken (gleichläufig und gegenläufig) und Innenmischer um das richtige Mischen der Polymere und Additive sicherzustellen. Das Ergebnis dieses Prozesses sind Pellets, die in einem 3D-Drucker, der mit einem Pellet-Extruder ausgestattet ist, gebrauchsfertig sind .

Pelletsmischung

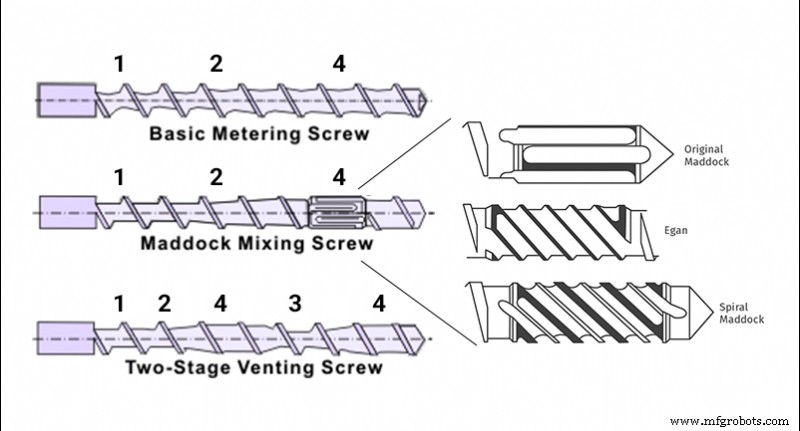

Das Mischen der Pellets erfolgt durch Mischschnecken zuvor erwähnt. Eine Mischschnecke hat drei verschiedene Zonen, die jeweils eine Rolle im Mischprozess spielen:

- Die Futterzone , durch die das Granulat durch den Extruder transportiert wird.

- Die Übergangszone (Kompressionszone) , wo die Luft aus der Pelletmischung entfernt wird, während sie erhitzt und geschmolzen wird.

- Die Messzone , dessen Aufgabe es ist, Druck aufzubauen und den Durchfluss des Ausgangs zu stabilisieren.

Es gibt Variationen des obigen Modells mit Schnecken mit veränderten Dosierabschnitten , wie die Maddock-Schnecke, um die Durchmischung und Homogenisierung der Schmelze weiter zu verbessern.

Bild 3. Arten von Mischschnecken mit (1) Zufuhr-, 2) Übergangs-, (3) Entlüftungs- und (4) Dosierabschnitten. Quelle:Dyze Design.

Der zusätzliche Mischabschnitt im Dosierabschnitt der Schnecke hat seine Nachteile (Drehmomentbedarf, Erwärmung durch die zusätzlichen Scherbewegungen) und die Leistung der Schnecke und sogar der Ausstoß können beeinträchtigt werden.

Der beste Schneckentyp zum Mischen von Kunststoffgranulat ist eine Doppelschnecke . Es ist die am häufigsten verwendete Lösung in der Kunststoffcompoundierung. Ein Beispiel für eine Doppelschnecke wären zwei ineinandergreifende Schnecken, die sich gemeinsam drehen in einem geschlossenen Fass, um die richtige Durchmischung der Schmelze und einen homogenen Ausstoß zu gewährleisten.

Video 1. Eine Simulation des Compoundierens mit einem Doppelschnecken-Extrusionssystem. Quelle:EnginSoftSpa.

Der Vorteil eines Doppelschneckenextruders gegenüber einem Einschneckenextruder liegt in einem Extrusionssystem mit zwei Schnecken , hängt ein guter Materialfluss nicht von den Fließeigenschaften des Materials ab, da zwei Schnecken die Pumpeffizienz erhöhen . Darüber hinaus ist in einem Doppelextrudersystem der Wärmeübergang vom Lauf zum Material ist gleichmäßiger und schneller als in einem Ein-Schrauben-System.

Einige Schnecken enthalten keinen Mischabschnitt, um das Gewicht und die Länge der Schnecke zu reduzieren . Ein Beispiel für einen Pelletextruder, dessen Schnecke keinen Mischabschnitt enthält, wäre der Dyze Pulsar Pellet Extruder . Der Pulsar hat einen speziellen Anti-Oozing-Mechanismus in der Nähe der Düse hinzugefügt. Diese Zugabe verbessert das Mischen erheblich, indem der Schmelze ein gewisser Mischpfad und eine feste Trennung hinzugefügt werden, bevor sie durch die Düse strömt. Abgesehen von dem Anti-Oozing-Mechanismus hat der Pulse eine gute Scherung in der Schraube selbst .

Video 2. Der Dyze Pulsar Pellet Extruder bei der Arbeit. Quelle:Dyze Design.

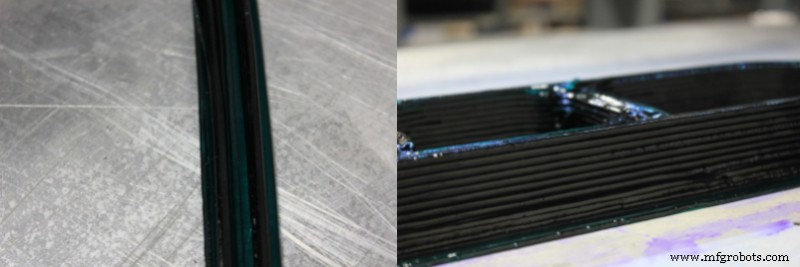

Diese beiden Merkmale zusammen kompensieren das Fehlen der Mischstufe in der Schnecke und stellen die richtige Homogenisierung der Polymermischung sicher. Ein Experiment mit dem Dyze Pulsar Pellet Extruder, einem Masterbatch aus PETG-Pellets und 1,6 % Farbpellets, ergab ein zufriedenstellendes Ergebnis mit ausgezeichneter Farbkonsistenz und Materialhomogenität .

Bild 4:Ein Experiment mit dem Dyze Pulsar Pellet Extruder, einem Masterbatch aus PETG-Pellets und 1,6 % Farbpellets. Quelle:Dyze Design.

Kunststoffcompoundierung mittels Granulatmischung ist eine Technologie, die es nicht nur mittleren und großen Herstellern ermöglicht, Zeit und Kosten der Produktion zu reduzieren sondern haben auch mehr Kontrolle über die Polymermischung für spezifische Anwendungen, da aus Kunststoffpellets als Basis und Zugabe eines Farb- oder Additiv-Masterbatches spezielle Pellets und Filamente hergestellt werden können.

Dyze Pulsar Pellet Extruder

Dyze Pulsar Pellet Extruder  AM-Flexbox-System

AM-Flexbox-System  Farbmasterbatch für Pellets

Farbmasterbatch für Pellets  ABS ESD-Pellets

ABS ESD-Pellets 3d Drucken

- Einführung des IIC, jetzt mit OpenFog!

- Bekämpfung von Waldbränden mit dem IoT

- Mit Satelliten-IoT das Unerreichbare erreichen

- Mit Robotik die Zukunft gestalten

- Drucken der Sicherung 1 mit der Sicherung 1

- Schnelles SLA-Prototyping mit dem neuen Harzentwurf

- AIoT:Die Vorteile der Kombination von KI und IoT

- Was mache ich mit den Daten?!

- Haben Sie schon von den 3D-Selfies gehört? Es ist jetzt möglich!

- Unterwegs mit IoT