Füllen Sie die Nachtschicht mit einem maschinenbetreuenden Cobot

Nachdem Troy Ojalehto (links) von Rapid Design Solutions die erste Anwendung entwickelt hatte, konnte Brian Laulainen, Automatisierungsingenieur von Toolcraft, den täglichen Betrieb übernehmen und zusätzlich eine Station zum Spülen und Trocknen von Teilen als Anwendungserweiterung für den UR5e, einen Cobot, entwickeln Universelle Roboter. Herr Laulainen absolvierte die Schulung durch die UR Academy und ergänzte sie dann durch ein paar Stunden praktisches Training mit Herrn Ojalehto.

Toolcraft, eine kleine Maschinenwerkstatt in Seattle, musste eine herausfordernde, dreistufige Maschinenbeschickungsaufgabe innerhalb ihrer CNC-Maschine automatisieren. Beeindruckt vom neuen Flaggschiff-Cobot von Universal Robots (UR), dem UR5e, und seiner 30-Mikrometer-Wiederholgenauigkeit und Kraft-/Drehmomenterfassung, übernahm die Werkstatt die Aufgabe und sparte 23 % der Produktionskosten und steigerte den Durchsatz um 43 %.

Der kritische Moment, der zu diesem Schritt führte, kam, als ein Großauftrag Toolcraft dazu veranlasste, eine dritte Schicht für die 24/7-Produktion hinzuzufügen. „Niemand möchte hier in der dritten Schicht arbeiten“, sagt Steve Wittenberg, Betriebsleiter. In einer Gegend mit 3 % Arbeitslosigkeit erhielt der Laden nicht viel Resonanz auf seine Hilfegesuchsanzeige. Er begann, sich verschiedene Automatisierungsoptionen anzusehen, wobei er zunächst traditionelle Industrieroboter in Betracht zog.

Betrachtet man nur die Hardware, so schien es, als wären traditionelle Roboter die kostengünstigere Lösung, sagt Wittenberg. „Aber als wir anfingen, die Einsparungen durch den Verzicht auf die Errichtung eines Sicherheitskäfigs und die Zeitersparnis durch die Benutzerfreundlichkeit und die Vermeidung einer Menge komplexer Programmierung zu berücksichtigen, war Universal Robots schließlich die richtige Lösung.“

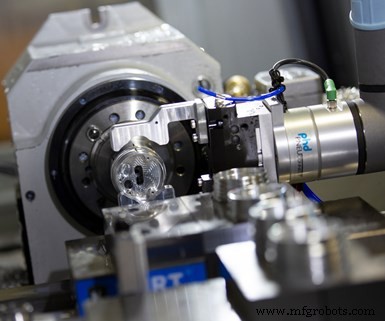

Diese mehrgängige Medizinproduktkomponente erforderte eine hochpräzise und dreistufige Handhabung innerhalb der Werkzeugmaschine, was die Hinzufügung einer dritten Schicht erforderlich machte. Die Lösung von Toolcraft bestand darin, die Maschinenbeschickung an einen kollaborativen Roboter, den UR5e, zu übergeben.

Cobot arbeitet in der Nachtschicht

Der Auftrag, der diese Investition anspornte, war ein mehrgängiges Teil für ein medizinisches Gerät. Dieses Teil musste in eine dreistufige CNC-Bearbeitung geladen werden, die während einer dritten Schicht lief. Toolcraft diskutierte die Herausforderung mit Rapid Design Solutions, einem zertifizierten Systemintegrator von Universal Robots.

„Bei der Präzisionsbearbeitung in mehreren Arbeitsgängen steigen die Anforderungen an die Genauigkeit“, sagt Troy Ojalehto, Eigentümer von Rapid Designs Solutions. „Als wir hörten, dass die Wiederholgenauigkeit des UR5e auf 30 Mikron gesunken ist, waren wir sehr begeistert. Das konkurriert wirklich im selben Raum wie herkömmliche Industrieroboter, also war das enorm für uns. Ich habe noch nie andere Cobots gesehen, die dieses Präzisionsniveau mit Mehroperationsteilen wie diesem handhaben, bei denen Rohmaterial eingeht und fertige Präzisionsteile herauskommen.“

Sechs Monate nach der Implementierung sagte Herr Wittenberg, dass das Geschäft sofort eine Produktionssteigerung verzeichnete. „Wir konnten diese dritte Schicht besetzen und stiegen von 255 Teilen pro Woche auf 370 Teile pro Woche. Außerdem konnten wir unsere Jahresproduktion sieben Wochen früher abschließen und so diese Maschine frei machen, um Teile für andere Aufträge zu produzieren.“

Er fügt hinzu, dass Toolcraft einen ROI von etwa 12 Monaten erwartet.

Ein Roboter mit menschlicher Note

Eine neue Funktion in der Flaggschiff-Reihe von Universal Robots ist die Kraftrückmeldung in allen Gelenken, die der Schlüssel dafür ist, dass das Teil fest in die Vorrichtung der Werkzeugmaschine passt. „Durch die Kraftbewegung mit Freiheit in der X-, Y- und Rotations-Z-Achse können wir das Teil dort hineinzwingen, es wackeln lassen und diese Nachgiebigkeit sehr einfach programmieren, um im Grunde eine menschliche Berührung mit dem Roboter zu ermöglichen“, sagt Herr Ojalehto. Während er spricht, kommt Toolcraft-Besitzer Karl Niemela vorbei und berichtet, dass sein Unternehmen beschlossen hat, den Roboter Clarence zu nennen. „Es ist ein raffinierter Name für einen raffinierten Roboter“, sagt er mit einem Lächeln.

„Die Freifahrfunktion des UR reduziert die Zeit zum Einlernen von Roboterpunkten erheblich“, sagt Herr Ojalehto. UR-Cobots können einfach durch die Teach-Methode programmiert werden, indem der Arm einfach durch die gewünschten Wegpunkte bewegt wird, die dem Programm auf dem Teach Pendant hinzugefügt werden. Als der Cobot im Einsatz war, verwendete Toolcraft den UR-Simulator, um das gesamte Programm für die Station zum Spülen und Trocknen der Teile offline zu erstellen, und fügte die Wegpunkte ein, während das Programm auf das Programmierhandgerät übertragen wurde.

Cobot räumt auf

Während der Cobot dem Geschäft erfolgreich dabei half, eine 24/7-Produktion zu implementieren, schöpfte der Cobot noch immer nicht sein volles Potenzial aus. Der Bearbeitungszyklus dauert insgesamt 56 Minuten, aber der UR5e ist nur sechs Minuten mit der Teileversorgung beschäftigt. „Den Rest der Zeit hing der Cobot nur herum und wartete auf den nächsten Zyklus. Wir wollten es beschäftigen“, sagt Herr Wittenberg. Um mehr Zeit für den Cobot in Anspruch zu nehmen, fügte die Werkstatt eine Teilespül- und Reinigungsstation hinzu.

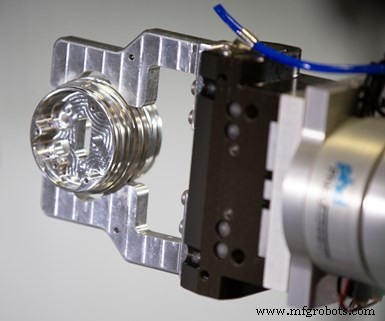

Mit einer Wiederholgenauigkeit von 30 Mikron war der UR5e in der Lage, das mehrgängige Teil präzise in die Halterung einzusetzen. Der CNC-Zyklus umfasst drei Operationen in einem vertikalen Bearbeitungszentrum:zwei in Schraubstockvorrichtungen und eine in einer Rotationseinheit mit vierter Achse.

Wenn das UR5e das bearbeitete Teil aus der CNC nimmt, taucht es das Teil in eine Spüllösung, führt es durch einen Luftstrahl und legt das gewaschene und getrocknete Teil zum Versand auf ein Gestell. Die Maschinenwerkstatt war auch in der Lage, die pneumatische Vorrichtung und die Türbetätiger über die UR5e-E/A-Schnittstellen zu steuern. „Dies reduziert den Bedarf an CNC-Verkabelung erheblich und bewahrt alle Standard-Sicherheitsfunktionen der CNC“, erklärt Herr Ojalehto.

Programmieren lernen

Während Toolcraft die Unterstützung eines Systemintegrators in Anspruch nahm, um die Erstanwendung zum Laufen zu bringen, konnte die Maschinenwerkstatt die Spül- und Trocknungsstation selbst programmieren und installieren. „Was uns wirklich dazu befähigt hat, war der kostenlose Online-Support, den Universal Robots Ihnen bietet“, sagt Herr Wittenberg. „Nachdem unser Automatisierungsingenieur am Online-Kurs der UR Academy teilgenommen hatte, verbrachte er einige Stunden mit dem Integrator und konnte diese Station dem Cobot-Zyklus hinzufügen.“

Als End-of-Arm-Tooling für den UR5e wählte Toolcraft den PneuConnect-Greifer von PHD. UR+-zertifiziert zu sein bedeutet, dass der Greifer für die nahtlose Zusammenarbeit mit UR-Cobots zertifiziert ist, wobei die gesamte Programmiersoftware direkt in das Programmierhandgerät des UR-Cobots integriert ist.

„Wir hatten bei Toolcraft keinerlei Erfahrung mit Robotern“, sagt Brian Laulainen, Automatisierungsingenieur bei Toolcraft. „Die UR Academy war ein sehr intuitiver, interaktiver und unterhaltsamer Kurs. Es machte das Lernen viel interessanter als nur ein Buch zu lesen.“

Herr Wittenberg befürchtete zunächst, dass während der Programmierphase der Spülstation die Produktion ausfallen würde, da der Cobot aus seiner regulären Maschinenpflege herausgezogen würde. Das Team entdeckte jedoch, dass es den Simulator von Universal Robots verwenden und fast die gesamte Erweiterung des Zyklus offline programmieren konnte, während der Cobot weiterarbeitete. Das Offline-Programm wird einfach über USB direkt in das Programmierhandgerät des UR5e geladen. „In dem Programm, das ich in meinem Büro gemacht habe, habe ich einfach leere Wegpunkte gesetzt. Sobald ich neben dem Cobot war, konnte ich schnell die Freilaufbewegung nutzen und den Roboter in die richtigen Positionen bewegen und die neuen Wegpunkte programmieren“, sagt Herr Laulainen.

Mit dem UR5e konnte Toolcraft seine Jahresproduktion sieben Wochen früher abschließen als mit Handarbeit.

Ein weiteres Jahr, ein weiterer Cobot

Nach der ersten erfolgreichen Cobot-Installation plant Toolcraft nun, in Zukunft jedes Jahr einen weiteren Cobot zu installieren. „Die Tatsache, dass unser eigener Automatisierungstechniker jetzt in der Lage ist, alle auftretenden Probleme zu beheben, wird der Schlüssel zum Erreichen dieses Ziels sein“, sagt Herr Wittenberg. Die nächste Aufgabe, die er in der Werkstatt automatisiert erwartet, ist die Bestückung eines Horizontal-Bearbeitungszentrums. „Das ist eine potenzielle Herausforderung, weil die Mühle rotierende Spanntürme verwendet, die in die Fräsmaschine ein- und ausgesteckt werden, was einige Schwierigkeiten bei der Befestigung verursacht. Aber wir sind zuversichtlich, dass wir diese Probleme mit einem Universal Robot und einigen Innovationen bei der Befestigung lösen können.“

Automatisierungssteuerung System

- Nachhaltig gestalten:Beginnen Sie mit dem Ziel

- Kollaborative Roboter mit Schnellwechselgreifern und Produktionsdatenberichterstattung

- Die Roboter auf Trab halten

- Ein weiterer dänischer Cobot debütiert in den USA

- Boston Dynamics arbeitet mit Otto Motors zusammen, um mobile Roboter im Lager zu koordinieren

- Der Aufstieg der Robotik in der Fertigung

- RealBotics:Der Aufstieg von Robotern in der Fertigung

- Roboterschleifen – eine Cobot-Anwendungsautomatisierung mit der Roboterzelle ProFeeder

- Cobots vs. Roboter – Die Zukunft der Fertigung

- COBOTS vs. Industrieroboter:Was ist der Unterschied?