Superschleifscheiben verstärken hervorragende Ergebnisse für Hersteller von Schneidwerkzeugen

Für die heutigen Hersteller von industriellen Schneidwerkzeugen besteht eine kontinuierliche und steigende Nachfrage nach kürzeren Zykluszeiten, besserer Ressourcennutzung, engeren Toleranzen und verbesserter Qualität. Der Betrieb einer erfolgreichen Produktionsstätte erfordert mehr als nur die Anschaffung der neuesten hochmodernen Ausrüstung und der fortschrittlichsten Schleiftechnologie. Die Schleifanwendung kann bis zu einem bestimmten Punkt optimiert werden, an dem die Produktzykluszeit gleich bleibt. Die Automatisierung der Einrichtungsprozesse – wie Abricht- und Abrichtzyklen – kann jedoch die Gesamtanlageneffektivität (OEE) erhöhen.

Kürzere Prozesszeiten, Zuverlässigkeit und längere Produktlebensdauer sind zentrale Anforderungen in der Schneidwerkzeugindustrie, und der effiziente Einsatz von Online-Abrichtscheiben und Spindelsystemen ist entscheidend für das Erreichen hoher Präzision und flexibler Zykluszeiten. Automatisierung war jahrelang ein Synonym für große Massenproduktionsanlagen (z. B. Automobilfabriken). Dadurch mussten sich kleine Maschinenwerkstätten ausschließlich auf erfahrene Bediener, manuelle Anpassungen und eine 100-prozentige Qualitätsprüfung nach der Produktion verlassen.

Die Automatisierung ist jedoch jetzt für alle verfügbar und wird von kleineren Geschäften angenommen, die die Technologie weiterhin anpassen und verstehen und offen für ihre Verwendung sind. Wenn Hersteller ihre Prozesse mit minimaler bis gar keiner Bedienerinteraktion sicher am Laufen halten können, können sie enorme Vorteile erzielen, wie z. B. die Verbesserung der Effektivität und Lebensdauer ihrer Schleifscheiben und Online-Abrichtgeräte.

Um die Produktivität und die Lebensdauer Ihrer Superschleifscheiben zu maximieren, ist ein optimales Abrichten entscheidend. Aber wie erreicht man das am besten? Bei der kontinuierlichen Suche nach Produkt- und Prozessinnovationen wurde festgestellt, dass durch die Nutzung vorhandener Abrichttechnologien mit minimalen Investitionen erhebliche Verbesserungen und Kostensenkungen erzielt werden können.

Online-Vorteile

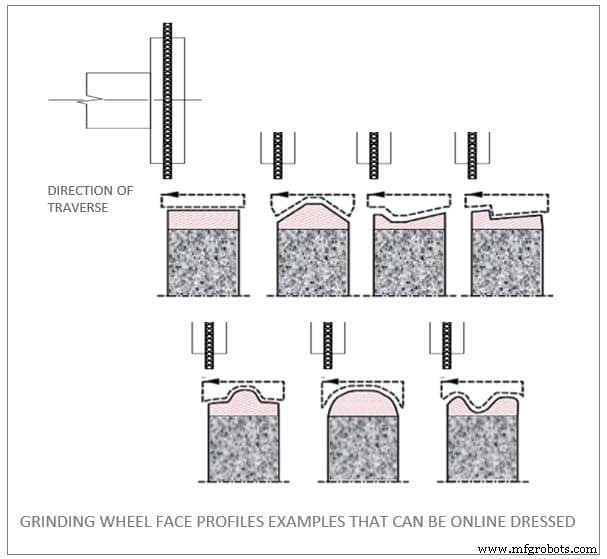

Im Allgemeinen gibt es zwei Arten von Verbandsverfahren. Eine, die entweder offline (unter Verwendung eines optischen Schleifers außerhalb der Maschine) oder online (innerhalb der Maschine mit einer zusätzlichen Spindel) durchgeführt werden kann.

Beim Offline-Abrichten gibt es viele Maschinenstillstandszeiten und ein höheres Maß an Bedienerinteraktion. Alternativ erfolgt das Online-Abrichten innerhalb der Maschine, ohne dass ein Produktionslauf unterbrochen werden muss. Zu den Hauptvorteilen des Online-Abrichtens gehören unter anderem die Möglichkeit, die Maschinenkapazität zu erhöhen und die Arbeitskosten zu senken, während gleichzeitig die Teilequalität und die Prozesskonsistenz erhöht werden.

Dressing Discs

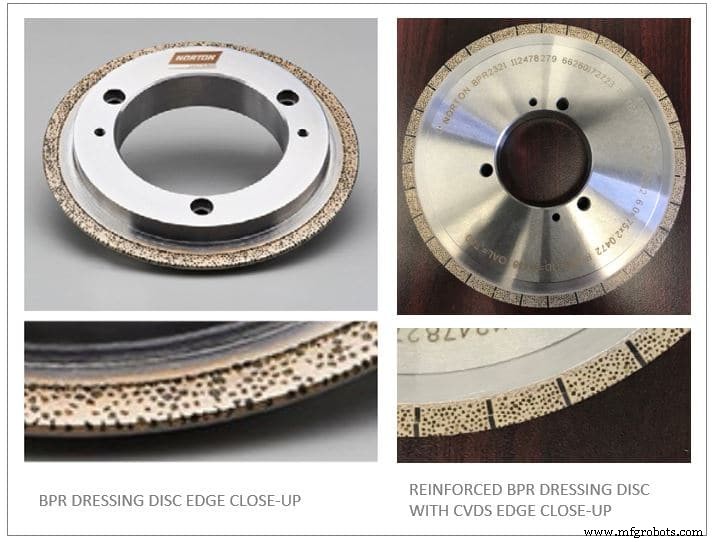

Für das Online-Abrichten werden Abrichtscheiben empfohlen, die einen dünnen Diamantschliff haben, der über die Stirnfläche der Schleifscheibe geführt wird. Verschiedene Arten von Abrichtscheiben umfassen entweder synthetische, natürliche oder CVD-Log-Diamanten.

Gebundene Profilierrollen (BPR™) Abrichtscheiben von Norton | Saint-Gobain sind ein optimales Werkzeug der Wahl und bestehen aus einer einzigen verbrauchbaren Schicht aus hochwertigem synthetischem Diamant, die mit einer hartgelöteten Metallmatrix befestigt ist. Die einzelne Schicht aus verbrauchbarem Diamant macht das Läppen überflüssig, was zu einer längeren Lebensdauer führt. Die BPR-Technologie ist in der Lage, konkave und konvexe Profile abzurichten und bietet während der gesamten Lebensdauer des Abrichters eine konstante, effektive und zuverlässige Breite der Abrichtdiamantschicht.

Das Verständnis des Abrichtprozesses und seiner Auswirkungen auf die Schleifanwendung ist der Schlüssel zur richtigen Parameteranpassung für die Prozessoptimierung. Effekte aufgrund von Betriebsparametern müssen für die Anwendung optimiert werden.

Medien schneiden

Neben Abrichtscheiben ist es wichtig, die richtigen Schneidmedien (Diamant) zu haben, um die Abrichtanforderungen zu erfüllen. Wie bereits erwähnt, bestehen Abrichtscheiben aus synthetischen, natürlichen oder CVD-Rundholzstämmen. Üblicherweise werden CVD-Diamanten hauptsächlich zum Abrichten herkömmlicher Schleifscheiben verwendet.

CVDs sind synthetische Diamanten, die mit CVD-Techniken (Chemical Vapor Deposition) hergestellt werden. Diese Technik erzeugt länglich geformte Diamanten mit einer sehr einheitlichen Querschnittsfläche. Diese synthetischen Diamanten bieten eine hervorragende Kantenverstärkung, was zu einer längeren Lebensdauer der Diamantwalze und einem gleichmäßigeren Abrichtprozess führt.

Es wurde gezeigt, dass durch die Verbesserung der BPR-Technologiefähigkeiten durch die Verwendung von CVD-„Protokollen“ während des Online-Verbands Folgendes erreicht werden kann:

- Ein konsistenterer und zuverlässigerer Prozess.

- Längere Lebensdauer von Abrichtern und Schleifscheiben. In der oben erwähnten Demonstration wurde durch die Verstärkung von BPR-Abrichtscheiben mit CVD-Protokollen eine 56-prozentige Standzeitverbesserung des Abrichters erzielt, wobei 91 % der gesamten Zustellung des Abrichters von der Riffel-Diamantscheibe übernommen wurde, ohne die Abrichtqualität zu beeinträchtigen.

- Eine durchgehende Diamantschicht, die eine konstante Kontaktfläche und Abrichtbedingungen bietet und nach dem Abrichtzyklus für Konsistenz auf dem Werkstück und Oberflächenrauheit auf der Abrichtscheibe sorgt.

- Ein aggressiveres Schleifverhalten und eine höhere Materialabtragsrate erhöhen die Produktivität.

- Schnellere Online-Abrichtzykluszeiten.

- Bessere Produktqualität. Verstärktes BPR verbraucht weniger Schleifkraft, was die Durchbiegung minimiert, zu einer erhöhten Werkstückgenauigkeit führt und Werkzeugbrüche verhindert.

- Niedrige und stabile Mahlleistung.

Neue Ära des Werkzeugbaus

Durch die Verwendung der in diesem Artikel beschriebenen Techniken können Schleifscheiben für Schneidwerkzeuge noch bessere Ergebnisse als je zuvor erzielen. In Kombination mit der Automatisierung tragen sie dazu bei, eine neue, effizientere Ära der Schneidwerkzeugherstellung einzuläuten.

Automatisierungssteuerung System

- Was ist das beste Werkzeug zum Schneiden von Blech?

- Automatischer Werkzeugwechsler für Roboter

- Endeffektor-Kits für CRX-Cobots

- Werkzeugwechsler für kleinere Sechs-Achsen-Roboter

- Definieren von Parametern für CNC-Drehmaschinen

- Plex führt neues Qualitätsmanagementsystem für Hersteller ein

- Vertikales Drehzentrum für die Schwerzerspanung

- Hersteller von Schneidwerkzeugen wächst durch Diversifizierung und Automatisierung

- 8 wichtige Taktiken für die medizinische Präzisionsbearbeitung

- 5 Metallschneidspitzen für Hochtemperaturlegierungen auf Nickelbasis