Schaftfräsertypen:Auswahl des richtigen Werkzeugs für die Bearbeitung

Im Gegensatz zu Bohrern, die sich nur in axialer Richtung bewegen, sind Schaftfräser so konzipiert, dass sie auch seitliche Schnitte erzeugen, was sie vielseitig macht. Schaftfräser können verwendet werden, um Schlitze zu erzeugen, einzutauchen, zu bohren, zu verfolgen und in alle Richtungen zu reiben. Bei der Auswahl von Schaftfräsertypen für Ihre CNC-Anwendung beeinflussen mindestens drei Faktoren Ihre Entscheidung:die gewünschte Form, das Werkstückmaterial und die Oberflächenbeschaffenheit. Es spielen jedoch noch mehr Variablen eine Rolle.

Nachfolgend beschreiben wir die verschiedenen Schaftfräsertypen und was Sie bei der Auswahl des für Ihre Bearbeitungsanforderungen am besten geeigneten Typs beachten sollten.

So wählen Sie einen Schaftfräser aus

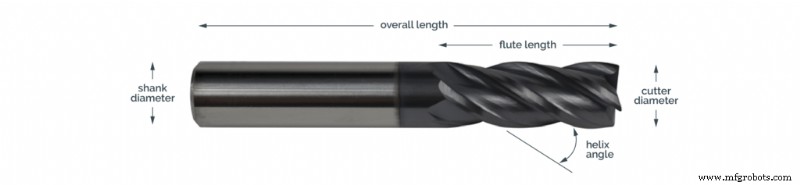

Hier ist die grundlegende Geometrie eines Schaftfräsers und die Namen seiner verschiedenen Abschnitte, die wir in dieser Diskussion öfter verwenden werden:

Häufig werden Sie gebeten, Schaftfräser nach Art, Anzahl der Schneiden und Beschichtung auszuwählen. Diese Optionen spielen eine wichtige Rolle für den Erfolg von Bearbeitungsvorgängen.

Häufig werden Sie gebeten, Schaftfräser nach Art, Anzahl der Schneiden und Beschichtung auszuwählen. Diese Optionen spielen eine wichtige Rolle für den Erfolg von Bearbeitungsvorgängen.

Verstehen Sie die verschiedenen Schaftfräsertypen und ihre Anwendungen

| Typen | Identifikation | Anwendungen |

| Vierkantfräser | Auch bekannt als Flachschaftfräser; haben scharfe Kanten an den Ecken und erzeugen einen 90°-Winkel, um eine Nut mit flachem Boden zu erzeugen | Ein vielseitiges Werkzeug für allgemeine Fräsanwendungen, einschließlich Profilieren, Schlitzen, Seiten- und Planfräsen und Eintauchen |

| Weldon-Schaftfräser | Ausgestattet mit einem flachen Abschnitt am Schaft, um ein Verrutschen während der Bearbeitung zu vermeiden | Zum leichten Herausziehen bei der Bearbeitung von Hartmetallen wie Titan |

| Kugelkopffräser | Radius gleich dem halben Werkzeugdurchmesser erzeugen | Mehrdimensionale Konturen in Formen oder Gesenken |

| Radiusfräser | Auch bekannt als Bullnose-Schaftfräser; haben eine quadratische Nase mit leicht abgerundeten Ecken für eine gleichmäßige Verteilung der Schnittkräfte | Zum Schneiden eines bestimmten Radius, z. B. beim Formfräsen |

| Endfräser | Ein quadratisches Ende gepaart mit einer hohen Rillenanzahl zur Schaffung einer glatten Oberflächenbeschaffenheit | Seitenfräsoperationen, bei denen sowohl eine hohe Spanabfuhr als auch eine glatte Endbearbeitung erforderlich sind |

| Bohrerschaftfräser | Eine 60- oder 90-Grad-Spitze am Ende des Werkzeugs mit zwei oder vier Schneidkanten | Tuschen, Bohren, Fräsen und Senken |

| Schruppfräser | Zahlreiche Zähne in den Spannuten, um große Flächen auf einmal zu entfernen | Um große Materialbereiche in einem Durchgang auf Kosten der Oberflächenbeschaffenheit zu entfernen |

| Abrundungsfräser | Ein 90°-Profil gekoppelt mit abgerundeten Ecken, um scharfe Kanten ohne Bruch zu entfernen | Zum Abrunden scharfer Außenkanten eines Werkstücks |

| Hinterschnittfräser | Ein Kugelkopf mit geschwungenen Kanten über einem langen Schenkel, der wie ein Lutscher aussieht | Zum Erzeugen von Hinterschneidungen bei mehrachsigen Bearbeitungsanwendungen |

Messen Sie den Stickout

Der Begriff „Überstand“ steht für die Gesamtlänge eines Schaftfräsers. Ein bestimmter Schaftfräsertyp kann in verschiedenen Längen erhältlich sein. Die erforderliche Schnitttiefe bestimmt den idealen Stickout. Ein zu kurzer Stickout kann dazu führen, dass der Spindeldorn während des Betriebs mit dem Werkstück kollidiert, während ein größerer Stickout dazu führen kann, dass sich der Schaft in die entgegengesetzte Richtung der Schnittkraft bewegt, was zu einer Ablenkung des Werkzeugs führt. Idealerweise sollte die Schnitttiefe immer kleiner als die Schneidenlänge sein, und diese sollte bei der Auswahl Ihrer Schaftfräser als Maß verwendet werden.

Wählen Sie die ideale Anzahl an Flöten

Spannuten sind die tiefen spiralförmigen Schneidkanten unterhalb des Schaftes, die zur Spanabfuhr verwendet werden. Die Anzahl der Schneiden am Schaftfräser wirkt sich auf die Spanabnahmerate, die Oberflächengüte des Werkstücks und die während der Bearbeitung erforderliche Vorschubgeschwindigkeit aus. Wenn es vorrangig auf eine hohe Spanabnahme ankommt oder wenn Sie weiche Metalle wie Aluminium besäumen, erzielen Sie die besten Ergebnisse, wenn Sie eine geringere Anzahl von Spannuten (zwei oder drei) wählen. Andererseits sorgen mehr Spannuten für eine hochwertige Oberflächengüte auf Kosten einer hohen Vorschubgeschwindigkeit während des gesamten Verfahrens.

Wählen Sie das Material aus

Üblicherweise muss das Schneidmaterial härter als das Werkstückmaterial sein, um die während des Schneidvorgangs erzeugte übermäßige Wärme handhaben zu können. In dieser Hinsicht gibt es Schaftfräser in zwei verschiedenen Materialien:Hochgeschwindigkeits-Kohlenstoffstahl (HSS) und Wolframcarbid. Hier ist ein kurzer Vergleich zwischen den beiden Materialien:

| HSS | Wolframcarbid | |

| Preis | Günstig | kostspielig |

| Empfohlen für | Intermittierende Schneidanwendung | Kontinuierliche Schneidanwendung |

| Schnittgeschwindigkeit | Niedrig | Hoch |

| Zusammensetzung | Stahl (Metall) | Wolfram, Kohlenstoff und Kobalt (Keramikmetall) |

| Verschleißfestigkeit bei hohen Temperaturen | Niedrig | Hoch |

| Fertigstellung | Schlechte Verarbeitung | Hochwertige Verarbeitung |

Aufgrund ihrer Verschleißfestigkeit, hohen Schnittgeschwindigkeiten und hochwertigen Oberflächengüten sind Hartmetallwerkzeuge gegenüber HSS-Werkzeugen sehr gefragt. Ihre Schaftfräser können zusätzlich mit TiAlN (Titan-Aluminium-Nitrid) beschichtet werden, um die Schnittgeschwindigkeit um bis zu 25 % zu erhöhen.

Wählen Sie die richtige spiralförmige Richtung

Es gibt zwei Arten von Schaftfräsern, abhängig von der spiralförmigen Richtung; Upcut und Downcut. Upcut-Schaftfräser drücken die Späne nach oben, fransen aber die Oberkante aus. Bei Gleichlauffräsern passiert das Gegenteil. Wenn Sie also sowohl oben als auch unten eine glatte Oberfläche wünschen, wählen Sie einen Kompressionsschneider, da er so konzipiert ist, dass er an beiden Enden eine saubere Kante zum Schneiden von Sperrholz, Verbundwerkstoffen oder Laminaten bietet.

Ihr lokaler Partner für die mühelose Erfüllung anspruchsvoller CNC-Anforderungen

Industrial Metal Service bietet seit mehr als zwei Jahrzehnten Metalldienstleistungen in der San Francisco Bay Area und darüber hinaus an. Wir liefern Neu- und Restmetalle wie Titan, Kupfer und Stahl und recyceln verwertbaren Schrott, der aus Herstellungsprozessen übrig bleibt, und überprüfen ihre Qualität und Zusammensetzung mit Röntgenfluoreszenztechnologie. Darüber hinaus recyceln wir gerne Ihre defekten oder verschlissenen CNC-Bearbeitungswerkzeuge und bieten Ihnen einen fairen Marktwert dafür.

Wir sind auch darauf spezialisiert, Ihre Metalle mit unseren hochmodernen Metallsägeanlagen präzise auf die von Ihnen gewünschten Bearbeitungsmaße zu schneiden. Unsere MetlSaw NF12-T12 ist in der Lage, 12 Zoll dicke Aluminiumplatten mit einer Länge von bis zu 12 Fuß und einer Breite von 12 Fuß zu schneiden, während unsere Bandsäge Amada PCSAW 530 X mit Impulsschneidetechnologie zähe Titanlegierungen schnell und präzise schneiden kann>

Industrietechnik

- Was ist das beste Werkzeug zum Schneiden von Blech?

- Die geheime Mechanik von Schaftfräsern mit hohem Vorschub

- Die sieben Voraussetzungen für eine optimierte Bearbeitung

- Bearbeitung von Titan:Finden Sie die richtigen Fräswerkzeuge für Superlegierungen

- Auswahl der besten Schleifbearbeitungstechnik für tragbare Schleifanwendungen

- 8 wichtige Taktiken für die medizinische Präzisionsbearbeitung

- Medizinische Bearbeitung:Hersteller von Schneidwerkzeugen bieten Einblicke und Ratschläge für den Erfolg

- Arten von Bearbeitungsprozessen

- Die Nachfrage nach 5-Achsen-Bearbeitung verstehen

- Schneidwerkzeuge für die Präzisionsbearbeitung