Nicht-Automotive-Fertigungssektoren strömen zur Robotik

Aber Roboter führen die Produktion möglicherweise nie vollständig aus.

Billigere Roboter mit mehr Funktionen sowie flexiblere Arbeitszellen und Installationen, die die Robotik erleichtern, beschleunigen das Wachstum automatisierter Fertigungsanlagen im Nicht-Automobilsektor. Die Vorstellungen darüber, ob Robotik und Automatisierung zu einer Lights-out-Fertigung in der Werkstatt führen, sind jedoch gemischt.

Während die Gesamtzahl der verkauften Einheiten und der Umsatz für Robotik im Jahr 2018 rückläufig waren, stiegen die Bestellungen von Industrierobotern laut der Robotics Industries Association in den Branchen Life Sciences, Lebensmittel und Konsumgüter, Kunststoff und Gummi sowie Elektronik im Vergleich zum Vorjahr um 24 % .

Es gibt viele Gründe für das Wachstum – darunter sind Robotersysteme, die einfacher zu installieren, in ein Automatisierungssystem zu integrieren und zu programmieren sind.

Beispielsweise besteht der Ansatz der in der Schweiz ansässigen ABB darin, eine Reihe standardisierter, modularer Automatisierungslösungen zu produzieren, anstatt maßgeschneiderte Arbeitszellen für jeden ihrer Kunden zu entwerfen und zu konstruieren.

„All das verkürzt die Zeit, weil wir nicht Wochen oder Monate damit verbringen, sie zu entwerfen und zu konstruieren“, sagte Dwight Morgan, Vizepräsident für Vertrieb und Marketing bei ABB USA Robotics, Auburn Hills, Michigan. „Also in allen Anwendungen in denen wir tätig sind, wie z. B. Werkzeugmaschinenbeschickung oder Verpackung, verfügen wir über eine Familie von Standardlösungen, die es uns ermöglichen, sehr schnell zu handeln und kurze Vorlaufzeiten zu etablieren.“

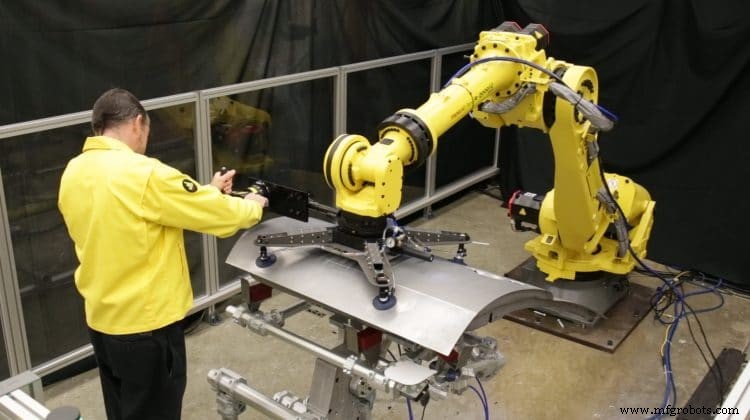

FANUC America Corp., Rochester Hills, Michigan, bietet mobilfähige Roboter an, die auf Räder gestellt oder mit einem Hubwagen aufgenommen und an Ort und Stelle gesetzt werden können.

„Und normalerweise sind sie etwas eigenständiger, sodass es weniger Verbindungen gibt“, sagte Rick Maxwell, Director of Engineering für das allgemeine Industrie- und Automobilsegment.

Maxwells Kollege John Tuohy, Executive Director of Global Accounts, sagte, FANUC habe auch eine Reihe von Kunden, die an halbautonomer Hubunterstützung interessiert sind.

„In einer Form der Zusammenarbeit ist FANUC in der Lage, jeden unserer Roboter in ein Hebehilfegerät umzuwandeln, ähnlich dem, was man heute mit einem Gegengewicht oder einem Hebehilfegerät in einer Fabrik sehen kann“, sagte Tuohy. „Ein Bediener bringt den Roboter manuell in die gewünschte Position, beendet die Aufgabe und schickt den Roboter zurück, um autonom ein anderes Teil aufzunehmen.“

Tom Fischer, Betriebsleiter bei RobotWorx, Marion, Ohio, einem Unternehmen, das ABB-, FANUC-, Kuka- und Motoman-Roboter verkauft und in Arbeitszellen integriert, sagte, dass Fortschritte bei der Ethernet-Kommunikation im Vergleich zu analogen Setups die Verwendung mehrerer Funktionen erheblich vereinfacht haben (wie die Interaktion mit anderen Robotern, Mensch-Maschine-Schnittstellen und Bedienstationen mit Drucktasten) des Roboters gleichzeitig.

„Sie können mehrere Signale gleichzeitig weiterleiten, anstatt jedes Signal einzeln verkabeln zu müssen“, sagte er. „Es ist nur ein einfacher Stecker und dann die Einrichtung Ihrer Ethernet-E/A.“

Es gibt auch einen menschlichen Faktor, der die Installation von Robotern erleichtert, sagte Fischer. „Ich denke, wir kommen zu einer Generation, die Elektronik besser versteht und durch ihre Erfahrung mit Videospielen geschickter darin ist, Dinge mit einer Tastatur (oder einem Roboter-Peach-Pendant) statt direkt zu steuern“, sagte Fischer. „Sie können diese Erfahrung auf die Robotik anwenden.“

Bei MC Machinery Systems Inc. ist Downstream-Robotik das nächste große Ding. Die Tochtergesellschaft von Mitsubishi Corp. hat ihren Sitz in Elk Grove Village, Illinois, und verkauft Drahterodiermaschinen, Fräsmaschinen und Laserschneider und integriert sie in automatisierte Linien.

„Sie nehmen ein Teil, Sie nehmen es auf, Sie stapeln es richtig und es bewegt sich an einen Ort, an dem es von Robotern an einen anderen Ort gebracht werden kann“, sagte Automatisierungsspezialist Jason LeGrand. „Vielleicht bewegt es sich durch eine zeitsparende Maschine oder eine Flachpresse oder eine Abkantpresse. Das ist das nächste große Ding und wir treffen uns buchstäblich mit Integratoren, um herauszufinden, was ihre Anforderungen sind, um dies zu erreichen.“

Die nachgelagerte Robotik wird durch die Übernahme von Astes4 durch Mitsubishi im Jahr 2018 erleichtert, einem Schweizer Unternehmen, das Astes4Sort herstellt, ein flexibles Fertigungssystem für die Sortierung.

„Sie sind absolut, ohne Frage, auf dem neuesten Stand der automatisierten Teilesortierung von einem Industrielaser“, sagte LeGrand. „Ihre Funktion ist der nächste Schritt, den wir mit unserer Laserautomatisierung machen müssen. Der Astes4Sort nimmt die fertigen Teile, die herauskommen, und stapelt sie, wie es ihm gesagt wird; das allein wird für Endbenutzer sehr attraktiv.“

Die Teile werden gestapelt und palettiert, bereit für den nächsten Schritt im Fertigungsprozess. „Das macht es viel einfacher, einen Roboterbetrieb im Backend zu integrieren, weil wir wissen, dass es einen Stapel gleicher Teile gibt, eines über dem anderen, in derselben Ausrichtung“, sagte LeGrand. „Das ist der erste Schritt, um es einem Roboter zu ermöglichen, von dort aus zur nächsten Operation zu gehen, ohne ein teureres Bildverarbeitungssystem oder ähnliches haben zu müssen.“

Flache die Roboterpreise?

In der Vergangenheit sind Roboter billiger geworden, aber anekdotischen Informationen zufolge sind die Preise abgeflacht, während der Wert gestiegen ist.

In den letzten 30 Jahren ist der durchschnittliche Preis eines Industrieroboters laut der globalen Unternehmensberatung McKinsey &Co. um die Hälfte gesunken. Der durchschnittliche Verkaufspreis von Industrierobotern ist laut statista.com von 63.000 $ im Jahr 2009 auf 45.000 $ im Jahr 2018 gesunken.

Die Website von RobotWorx, das neue und generalüberholte Roboter verkauft, berichtet, dass neue Industrierobotik, komplett mit Steuerungen und Programmierhandgeräten, zwischen 50.000 und 80.000 US-Dollar kostet. Laut RobotWorx kosten überholte Roboter in der Regel nur halb so viel wie neue Roboter.

In der jüngeren Vergangenheit ist der Preis von Robotern nicht wirklich gesunken, aber Robotikunternehmen haben mehr Funktionalität hinzugefügt, sagte Fischer von RobotWorx.

Ein Beispiel für verbesserte Funktionalität sei die Mensch-Maschine-Schnittstelle, sagte er. „In der Vergangenheit mussten Sie ein sekundäres Zubehör verkabeln, um es als HMI zu verwenden“, sagte er. „Jetzt fügen Unternehmen wie FANUC das in ihre Software ein, damit es von ihrem Pendant aus ausgeführt werden kann.“

Ein weiteres Beispiel für zusätzliche Funktionalität sind kollaborative Roboter, sagte er. „Ihre größte Verwendung ist die maschinelle Pflege, das ist im Moment die heißeste“, sagte er. „Sie können einen Bediener in der Arbeitszelle haben, während der Roboter Seite an Seite arbeitet.“

Maxwell von FANUC stimmte dem Aspekt der Funktionalität zu. Genauso wie in der Computerindustrie, wo Sie für einen Laptop nicht unbedingt weniger zahlen, sondern mehr für Ihr Geld bekommen, erhalten Sie bei gleichem Preis für einen Roboter deutlich mehr Funktionalität. Heutige Roboter sind schneller, haben mehr Rechenkapazität, mehr Verarbeitungsleistung und/oder eine höhere Nutzlast, sagte er.

LeGrand von MC Machinery stimmte ebenfalls zu. „[Roboter sind] besser geeignet für eine breitere Palette von Anwendungen“, sagte er. „Infolgedessen verwenden die Hersteller sie für mehr. Was passiert ist, dass Hersteller einen Stapel gut geschnittener Teile nehmen und sie an einen Ort liefern, an dem Roboter darauf zugreifen können.

„Jetzt sagen die Hersteller:‚Was kann ich von diesem Punkt an mit einem Roboter tun, um den Betrieb zu rationalisieren und ihm eine wiederholbare Zykluszeit zu geben, damit wir die Produktion effektiv planen können‘ und so weiter“, fuhr er fort.

Benutze deine Hände

Sobald Hersteller erkannt haben, was Roboter tun können, um den Betrieb effizienter zu gestalten, und sie in ihrer Produktionshalle installiert haben, können diese Hersteller die Vorteile einer intuitiveren und benutzerfreundlicheren Software nutzen, um sie zu programmieren.

„In unserem Unternehmen und in der gesamten Branche wurden enorme Anstrengungen unternommen, um die Verwendung und Programmierung der Automatisierung mit Dingen wie Handführung, Menüprogrammen und dergleichen intuitiver zu gestalten“, sagte Maxwell. „Was Sie finden werden, ist, dass viele Hersteller und insbesondere FANUC grundlegende, einfach zu bedienende, menügesteuerte Optionen haben. Unser iHMI führt Sie durch die Erstellung von Programmen. Es ist grafisch und wirklich ganz einfach.“

Sobald der Roboter programmiert ist und funktioniert, haben Robotikunternehmen es einfacher gemacht, von der grundlegenden Programmierung zu komplizierteren Aufgaben zu wechseln, um die erweiterte Funktionalität des Roboters zu integrieren, je nach anstehender Aufgabe, sagte Maxwell.

Roboterhersteller wie FANUC und ABB haben auch eine Handführung für die Programmierung hinzugefügt. Für einen Pick-and-Place-Vorgang bringt der Bediener dem Roboter eine Position bei, indem er einen Griff greift und das End-of-Arm-Tooling (EOAT) an die Stelle zieht, an der sich ein Teil befindet, dann das EOAT an eine freie Position zieht und es dann zieht hinüber zu einer Kiste. Die alte Art, dieselbe Aufgabe zu lehren, bestand darin, das Programmierhandgerät des Roboters zu verwenden und verschiedene Knöpfe für die X-, Y- und Z-Achse zu drücken, um den Roboter in Position zu bringen.

„Jetzt bist du bereit zu rennen“, sagte Maxwell. „In diesen drei oder vier Schritten haben Sie dem Roboter beigebracht, was er tun soll. Es ist also viel intuitiver und viel einfacher zu verwenden.“

YuMi von ABB, ein zweiarmiger Roboter, der vollständig mit Vision, Vakuumgreifen, zwei Arten von mechanischem Greifen und Kraftsteuerung integriert ist, kann auch mit Handführung programmiert werden. „Es ist, als würde man seinem Kind das Fahrradfahren beibringen“, sagte Morgan.

Übliche Anwendungen für YuMi sind Materialhandhabung, Montage, Verpackung und Lebensmittelproduktion. „Wenn Sie einen YuMi aus der Verpackung nehmen, ist er einsatzbereit“, sagte Morgan. „Es hat zwei Arme, sodass einer als Vorrichtung zum Halten eines Teils und der andere als arbeitende Hand dienen kann. Sie brauchen kein Förderband, Sie brauchen keine Palette, Sie brauchen keine Vorrichtung.“

Keine echten Lights-Out-Situationen?

Die Nutzung der Lights-Out-Fertigung wurde durch Probleme bei der Teilehandhabung und Logistik behindert, aber eine detaillierte Planung, das industrielle Internet der Dinge (IIoT) und noch in der Entwicklung befindliche Funktionen wie künstliche Intelligenz (KI) versprechen, diese zu überwinden. Andererseits ist komplettes Licht aus möglicherweise nicht die Antwort, sagte ein Hersteller.

Für jeden, der irgendeine Art von Automatisierung hat, ist Licht aus das Ziel, sagte LeGrand. In den Arbeitszellen seines Unternehmens soll der Laser so lange wie möglich eingeschaltet bleiben.

„Alle bewegen sich darauf zu“, sagte er. „In den vergangenen Jahren waren die Automatisierungssysteme und, was noch wichtiger ist, die Programmiertechniken und die Maschinenkonfigurationen nicht ganz darauf ausgelegt, wirklich das Licht auszuschalten. Es gab viele Teile, die umkippten, und Dinge, die die Maschine am Laufen hindern würden. Wir haben alle aus unseren Fehlern gelernt.“

Laut LeGrand können jedoch Kompromisse erforderlich sein, insbesondere wenn Bediener dynamische Verschachtelungen durchführen, bei denen jede Verschachtelung einzigartig ist. Dies ist vor allem in Vertragsgeschäften üblich.

„Und in vielen Jobshops treffen Situationen, von denen sie glauben, dass das Licht aus ist, nicht auf sie zu“, sagte er. „Aber sie können es tun – sie müssen nur die Verschachtelung, die Programmierung, alles ein bisschen anders angehen. Sie müssen einen anderen Parametersatz zum Schneiden verwenden.“

Es ist vielleicht nicht der schnellste Weg zum Schneiden, aber langsam und stetig gewinnt das Rennen bei Licht aus, sagte LeGrand.

„Es muss sich konstant bewegen, ohne anzuhalten. Vielleicht wird der Abstand der Teile etwas größer, vielleicht wird das Klopfen, um das Hochkippen der Teile zu verhindern, etwas aggressiver.“

Infolgedessen erhalten seine Kunden möglicherweise zwei verschiedene Programme für Maschinen von MC Machinery; eine für Lichter aus und eine für bemannten Betrieb.

Maxwell von FANUC stimmte zu, dass Licht aus die Zukunft ist und ein Ziel für mehrere seiner Kunden bleibt. „Wir haben relativ gute Erfolge beim Laufen über sehr lange Zeiträume gesehen“, sagte er. „Vielleicht eine Schicht, vielleicht anderthalb Schichten, aber während des gesamten Herstellungsprozesses gibt es immer noch Bereiche, in denen sie eingreifen und bestimmte Dinge erledigen müssen. Wo es erfolgreich war, ist normalerweise die dritte Schicht, die zweite bis dritte Schicht.“

Das liegt daran, dass Lights-out-Operationen nicht nur von der Automatisierung abhängig sind, sondern auch von anderen Maschinen und Prozessen, wie z. B. der Materialhandhabung. Logistik ist wichtig, sagte er, und wenn sie nicht gut geplant ist, kann es zu Materialengpässen kommen.

Maxwells Rat an alle, die unbemannte Operationen planen, ist, zuerst ihre Operationen zu analysieren und sie in einzelne Schritte zu unterteilen. Überlegen Sie dann, was bei jedem Schritt schief gehen könnte, und bestimmen Sie, wie dieses Problem ohne Bediener gelöst werden könnte.

Es wird immer notwendig sein, einige Arbeiter zur Hand zu haben, sagte Fischer von RobotWorx. „Licht aus ist eine Art Fehlbezeichnung für die Produktion“, sagte er. „Es gibt wirklich keine echte Lights-out-Produktionssituation. Sie haben immer etwas Unterstützung. Aber die Unternehmen gehen zur Minimalmannschaftsautomatisierung.“

An diesem Punkt ist es immer noch notwendig, wichtige Leute zu halten, um die Linie zu unterstützen, sagte er; nicht unbedingt Bediener, sondern Wartungstechniker und Robotertechniker zur Unterstützung, falls etwas kaputt geht oder repariert werden muss.

„Was den Trend zum „Lights-out“-Betrieb ermöglicht, ist der Einsatz von Robotern für die Maschinenbeschickung und Materialhandhabung“, sagte Fischer. „Die Zukunft ist KI und das IIoT.“

Das IIoT ermöglicht das Senden von Warnungen an einen entfernten Standort, den ein Arbeiter überwachen und im Falle eines Problems eingreifen kann, indem er Wartungsarbeiten plant, und würde es ihm ermöglichen, die Produktionszahlen im Auge zu behalten. KI ist vorausschauender und ermöglicht es einem Roboter, selbst Anpassungen zu initiieren und vorzunehmen.

Robotics AI befindet sich in der Entwicklung und ist noch in keinem Roboter verfügbar, sagte Fischer. „Alle OEMs arbeiten daran als F&E-Projekte, aber noch existiert nichts davon“, sagte er. „Vielleicht sehen wir es in den nächsten fünf bis zehn Jahren.“

Ein weiteres großes Problem, das echte Lichter ausschaltet, ist die Teilequalität, sagte Fischer.

„Wenn Sie einen Montageprozess oder einen Schweißprozess durchführen, stoßen Sie auf Probleme, die nur eine Person aus qualitativer Sicht oder aus Reparatur- und Wartungssicht identifizieren kann, es sei denn, Ihre Teilequalität ist genau richtig“, sagte er. Automobilhersteller müssen Sicherheitsschweißnähte einer Sichtprüfung unterziehen, um sicherzustellen, dass die Schweißnähte richtig angeordnet und fehlerfrei sind. Eine Kamera ist zu begrenzt, um die Inspektion durchzuführen, fügte er hinzu.

Morgan von ABB hat seinen Fokus weg vom Licht auf Industrie 4.0 gelenkt. “You know, we’ve been in the robot business for decades now, and I would say the term ‘lights-out production’ was almost viewed as the Holy Grail of automated manufacturing,” he said. “People thought about once you get your process and your business to that level, you have arrived.”

While others focus on lights out, ABB has set its sights instead on the factory of the future and Industry 4.0, with a flexible, agile manufacturing facility that can operate in low-mix, high-volume as well as high-mix, low-volume work.

“If you look at traditional high-volume products like cellular phones, just look at how many colors and memory configurations you can buy, for example, a Samsung Android phone in today,” Morgan said. “That’s what we’re seeing today in manufacturing.”

Brand new is the integrated ecosystem where the entire automation configuration is integrated into customer needs like fast delivery. For example, Morgan said, a contact lens maker may produce billions of soft contact lenses, but now it has an e-fulfillment operation in the plant with integrated delivery and logistics companies like FedEx on-site.

“We’re really seeing a big focus toward whatever you spend your money on as a manufacturer, it has to be reliable and available with a huge focus on overall equipment efficiency,” Morgan said. “The world class OEE number before of 80-85% is now a very low bar and to be world class today, they’re starting with 90%. It’s about efficiency at every level. That means a collaborative robot working alongside an operator in a manufacturing environment, and it’s all digitally connected.”

Automatisierungssteuerung System

- Fertigungstrends:Robotik, Qualität und Effizienz

- Robotik und die Zukunft von Produktion und Arbeit

- Kann Fertigungsrobotik die Sicherheit der Mitarbeiter erhöhen?

- Wie haben Roboter die Fertigung verändert?

- Meinung:In China findet eine durch das Coronavirus verursachte Beschleunigung der Robotik und Automatisierung statt

- AV&R und APN arbeiten zusammen, um Robotik für die Luftfahrtfertigung zu entwickeln

- Roboter in der Fertigung:Ratschläge, Vorhersagen von Diskussionsteilnehmern

- Yaskawa Motoman, RAMTEC gehen Bildungspartnerschaft ein

- Die Geschichte der Robotik in der Fertigung

- Fertigung von Invert Robotics zur Verbesserung der Flugsicherheit