Einphasen-Asynchronmotoren

Ein Dreiphasenmotor kann mit einer Einphasenstromquelle betrieben werden. Es startet jedoch nicht von selbst. Es kann in beide Richtungen von Hand gestartet werden und erreicht in wenigen Sekunden seine Geschwindigkeit. Es entwickelt nur 2/3 der 3-φ-Nennleistung, da eine Wicklung nicht verwendet wird.

3-φ-Motor läuft mit 1-φ-Leistung, startet aber nicht

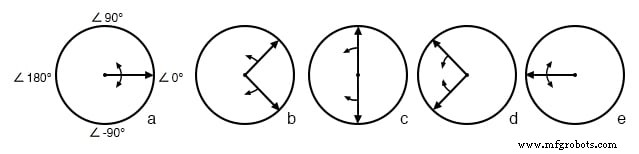

Einzelspule eines Einphasenmotors

Die Einzelspule eines Einphasen-Induktionsmotors erzeugt kein rotierendes Magnetfeld, sondern ein pulsierendes Feld, das seine maximale Intensität bei 0° und 180° elektrisch erreicht.

Einphasiger Stator erzeugt ein nicht rotierendes, pulsierendes Magnetfeld

Eine andere Ansicht ist, dass die durch einen einphasigen Strom erregte Einzelspule zwei gegenläufige Magnetfeldzeiger erzeugt, die zweimal pro Umdrehung bei 0° (Abbildung oben-a) und 180 ° (Abbildung e) zusammenfallen. Wenn sich die Zeiger um 90° und -90° drehen, heben sie sich in Abbildung c auf.

Bei 45° und -45° (Abbildung b) addieren sie sich teilweise entlang der +x-Achse und heben sich entlang der y-Achse auf. Eine analoge Situation liegt in Abbildung d vor. Die Summe dieser beiden Zeiger ist ein im Raum stationärer Zeiger, der jedoch zeitlich abwechselnd polarisiert ist. Somit wird kein Anlaufdrehmoment entwickelt.

Wenn der Rotor jedoch mit etwas weniger als der Synchrondrehzahl vorwärts gedreht wird, entwickelt er ein maximales Drehmoment bei 10 % Schlupf in Bezug auf den vorwärts rotierenden Zeiger. Über oder unter 10 % Schlupf wird weniger Drehmoment entwickelt.

Der Rotor wird 200 % - 10 % Schlupf in Bezug auf den gegenläufigen Magnetfeldzeiger sehen. Ein kleines Drehmoment (siehe Drehmoment-Schlupf-Kurve) außer einer doppelten Frequenzwelligkeit wird von dem gegenläufigen Zeiger entwickelt. Somit entwickelt die einphasige Spule ein Drehmoment, sobald der Rotor gestartet wird.

Wenn der Rotor in umgekehrter Richtung gestartet wird, entwickelt er ein ähnlich großes Drehmoment, wenn er sich der Geschwindigkeit des rückwärts drehenden Zeigers nähert.

Einphasen-Induktionsmotoren haben einen Kurzschlusskäfig aus Kupfer oder Aluminium, der in einen Zylinder aus Stahlblechen eingebettet ist, wie es für mehrphasige Induktionsmotoren typisch ist.

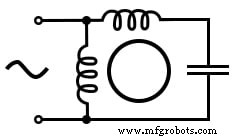

Permanent-Split-Kondensatormotor

Eine Möglichkeit, das einphasige Problem zu lösen, besteht darin, einen 2-Phasen-Motor zu bauen, der 2-Phasen-Strom aus einer einzigen Phase ableitet. Dies erfordert einen Motor mit zwei Wicklungen im Abstand von 90° elektrisch, gespeist mit zwei Phasen Strom versetzt um 90° rechtzeitig. Dies wird als Permanent-Split-Kondensator-Motor bezeichnet.

Permanent-Split-Kondensator-Induktionsmotor

Dieser Motortyp leidet unter einer erhöhten Stromstärke und einer zeitlichen Verschiebung nach hinten, wenn der Motor auf Drehzahl kommt, mit Drehmomentpulsationen bei voller Drehzahl. Die Lösung besteht darin, den Kondensator (die Impedanz) klein zu halten, um Verluste zu minimieren.

Die Verluste sind geringer als bei einem Spaltpolmotor. Diese Motorkonfiguration funktioniert jedoch gut bis zu 1/4 PS (200 Watt), wird jedoch normalerweise auf kleinere Motoren angewendet. Die Drehrichtung des Motors kann leicht umgekehrt werden, indem der Kondensator in Reihe mit der anderen Wicklung geschaltet wird. Dieser Motortyp kann für die Verwendung als Servomotor angepasst werden, wie an anderer Stelle in diesem Kapitel beschrieben.

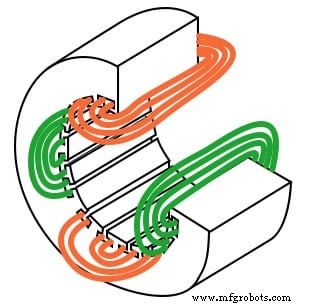

Einphasiger Induktionsmotor mit eingebetteten Statorspulen

Einphasen-Induktionsmotoren können bei größeren Motoren in den Stator eingebettete Spulen aufweisen. Die kleineren Größen erfordern jedoch weniger Komplexität, um konzentrierte Wicklungen mit ausgeprägten Polen zu bauen.

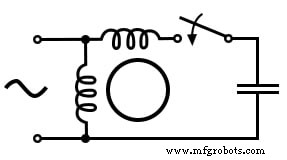

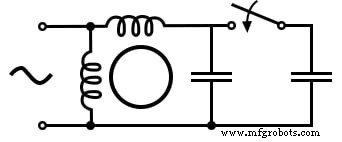

Induktionsmotor mit Kondensatorstart

In der Abbildung unten kann ein größerer Kondensator verwendet werden, um einen Einphasen-Asynchronmotor über die Hilfswicklung zu starten, wenn er durch einen Fliehkraftschalter abgeschaltet wird, sobald der Motor auf Drehzahl ist. Darüber hinaus kann die Hilfswicklung viel mehr Windungen aus schwererem Draht aufweisen, als in einem Widerstands-Split-Phase-Motor verwendet wird, um einen übermäßigen Temperaturanstieg zu mildern.

Dadurch steht für schwere Lasten wie Klimakompressoren mehr Anfahrdrehmoment zur Verfügung. Diese Motorkonfiguration funktioniert so gut, dass sie in Größen mit mehreren PS (Multi-Kilowatt) erhältlich ist.

Induktionsmotor mit Kondensatorstart

Induktionsmotor mit Kondensatorbetrieb

Eine Variante des Kondensatorstartmotors (Abbildung unten) besteht darin, den Motor mit einem relativ großen Kondensator für ein hohes Anlaufdrehmoment zu starten, aber nach dem Start einen Kondensator mit kleinerem Wert an Ort und Stelle zu lassen, um die Laufeigenschaften zu verbessern, ohne übermäßigen Strom zu ziehen. Die zusätzliche Komplexität des kondensatorbetriebenen Motors ist für größere Motoren gerechtfertigt.

Induktionsmotor mit Kondensatorbetrieb

Ein Motorstartkondensator kann ein nichtpolarer Doppelanoden-Elektrolytkondensator sein, der zwei + zu + (oder – zu –) in Reihe geschaltete polarisierte Elektrolytkondensatoren sein könnte. Solche wechselstrombewerteten Elektrolytkondensatoren haben so hohe Verluste, dass sie nur für intermittierenden Betrieb (1 Sekunde an, 60 Sekunden aus) wie das Starten von Motoren verwendet werden können.

Ein Kondensator für den Motorlauf darf nicht elektrolytisch aufgebaut sein, sondern ein Polymer mit geringeren Verlusten.

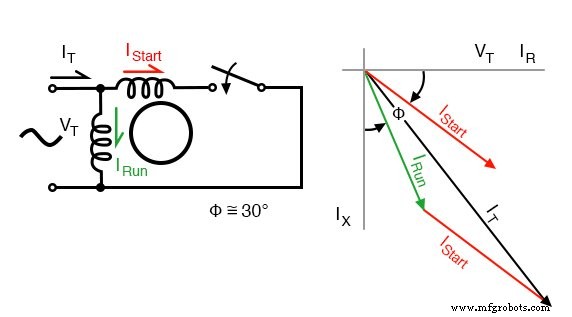

Induktionsmotor mit geteiltem Widerstand

Bei einer Hilfswicklung mit viel weniger Windungen wird ein kleinerer Draht bei 90° . platziert elektrisch an die Hauptwicklung, kann es einen einphasigen Induktionsmotor starten. Bei geringerer Induktivität und höherem Widerstand erfährt der Strom weniger Phasenverschiebung als die Hauptwicklung.

Ungefähr 30° der Phasendifferenz erhalten werden. Diese Spule erzeugt ein moderates Anlaufdrehmoment, das durch einen Fliehkraftschalter bei 3/4 der Synchrondrehzahl abgeschaltet wird. Diese einfache (kein Kondensator) Anordnung eignet sich gut für Motoren mit bis zu 1/3 PS (250 Watt), die leicht zu startende Lasten antreiben.

Induktionsmotor mit Widerstands-Split-Phase-Motor

Dieser Motor hat ein höheres Anlaufdrehmoment als ein Spaltpolmotor (nächster Abschnitt), aber nicht so viel wie ein aus den gleichen Teilen aufgebauter Zweiphasenmotor. Die Stromdichte in der Hilfswicklung ist beim Anlauf so hoch, dass der daraus resultierende schnelle Temperaturanstieg häufiges Wiederanlaufen oder langsame Anlaufbelastungen ausschließt.

Nola Power Factor Corrector

Frank Nola von der NASA schlug Mitte der 1970er Jahre einen Leistungsfaktorkorrektor zur Verbesserung der Effizienz von Wechselstrom-Induktionsmotoren vor. Es basiert auf der Prämisse, dass Induktionsmotoren bei weniger als Volllast ineffizient sind. Diese Ineffizienz korreliert mit einem niedrigen Leistungsfaktor.

Der Leistungsfaktor kleiner als eins ist auf den vom Stator benötigten Magnetisierungsstrom zurückzuführen. Dieser feste Strom macht einen größeren Anteil des Gesamtmotorstroms aus, wenn die Motorlast verringert wird. Bei geringer Last wird nicht der volle Magnetisierungsstrom benötigt. Sie könnte durch Verringerung der angelegten Spannung reduziert werden, wodurch der Leistungsfaktor und die Effizienz verbessert werden.

Der Leistungsfaktorkorrektor misst den Leistungsfaktor und verringert die Motorspannung, wodurch ein höherer Leistungsfaktor wiederhergestellt und die Verluste verringert werden.

Da Einphasenmotoren etwa 2- bis 4-mal so ineffizient sind wie Drehstrommotoren, gibt es bei 1-φ-Motoren Energieeinsparpotenziale. Bei einem voll belasteten Motor gibt es keine Einsparungen, da der gesamte Magnetisierungsstrom des Stators benötigt wird.

Die Spannung kann nicht reduziert werden. Aber es gibt potenzielle Einsparungen durch einen weniger als voll belasteten Motor. Ein Motor mit einer Nennspannung von 117 VAC ist für den Betrieb mit 127 VAC und nur 104 VAC ausgelegt. Das bedeutet, dass er nicht voll beladen ist, wenn er mit mehr als 104 VAC betrieben wird, zum Beispiel ein 117 VAC Kühlschrank.

Es ist für den Leistungsfaktorregler sicher, die Netzspannung auf 104-110 VAC abzusenken. Je höher die anfängliche Netzspannung, desto größer das Einsparpotenzial. Wenn das Stromversorgungsunternehmen näher an 110 VAC liefert, arbeitet der Motor natürlich effizienter ohne zusätzliche Geräte.

Ein Einphasen-Induktionsmotor mit einem wesentlichen Leerlauf von 25 % FLC oder weniger ist ein Kandidat für einen PFC. Es muss jedoch eine große Anzahl von Stunden pro Jahr betrieben werden. Und je mehr Zeit es im Leerlauf ist, wie bei einer Holzsäge, einer Stanzpresse oder einem Förderband, desto größer ist die Möglichkeit, die Steuerung in einigen Betriebsjahren zu bezahlen.

Er soll im Vergleich zum effizienteren 3-φ-Motor um den Faktor drei günstiger zu bezahlen sein. Die Kosten für einen PFC können für einen Motor, der nur wenige Stunden pro Tag läuft, nicht gedeckt werden.

Zusammenfassung:Einphasen-Asynchronmotoren

- Einphasen-Asynchronmotoren sind ohne eine Hilfsstatorwicklung, die durch einen Phasenversatz von nahe 90° angetrieben wird, nicht selbstanlaufend . Nach dem Start ist die Hilfswicklung optional.

- Die Hilfswicklung eines permanent geteiltenKondensatormotors hat während des Starts und des Betriebs einen Kondensator in Reihe.

- Ein Induktionsmotor mit Kondensatorstart hat nur beim Start einen Kondensator in Reihe mit der Hilfswicklung.

- Ein kondensatorbetriebener Motor hat normalerweise einen großen nicht-polarisierten Elektrolytkondensator in Reihe mit der Hilfswicklung zum Starten, dann einen kleineren nicht-elektrolytischen Kondensator während des Betriebs.

- Die Hilfswicklung eines Widerstands-Split-Phase-Motors entwickelt während des Startvorgangs aufgrund des Widerstandsunterschieds eine Phasendifferenz gegenüber der Hauptwicklung.

VERWANDTES ARBEITSBLATT:

- Arbeitsblatt zur Theorie des Wechselstrommotors

Industrietechnik

- Induktionsmotor

- Induktionsmotor, groß

- AC-Kommutatormotoren

- Technischer Tipp:Motoren

- Elektromotorsicherheit:Verschiedene Phasen und Sicherheitsmaßnahmen

- 4 Hauptarten von Wicklungsfehlern bei AC-Elektromotoren

- Über Industriemotoren und Anwendungen

- Eine Einführung in den BLDC-Motor

- 5 Gründe, warum TEFC-Motoren ausfallen

- Richtige Wartung von Kompressormotoren