Bosch ist eine treibende Kraft hinter dem ersten europäischen Testbed für IIC

Smart industrial tools – Vernetzte Industriewerkzeuge verbessern die Qualität in der Fabrik:Bosch und drei internationale Unternehmen, alle Mitglieder des Industrial Internet Consortium (IIC), treiben die Werkzeugvernetzung voran, um Qualität und Effizienz in der industriellen Fertigung zu verbessern.

Verbesserung von Qualität und Effizienz in der Fertigung

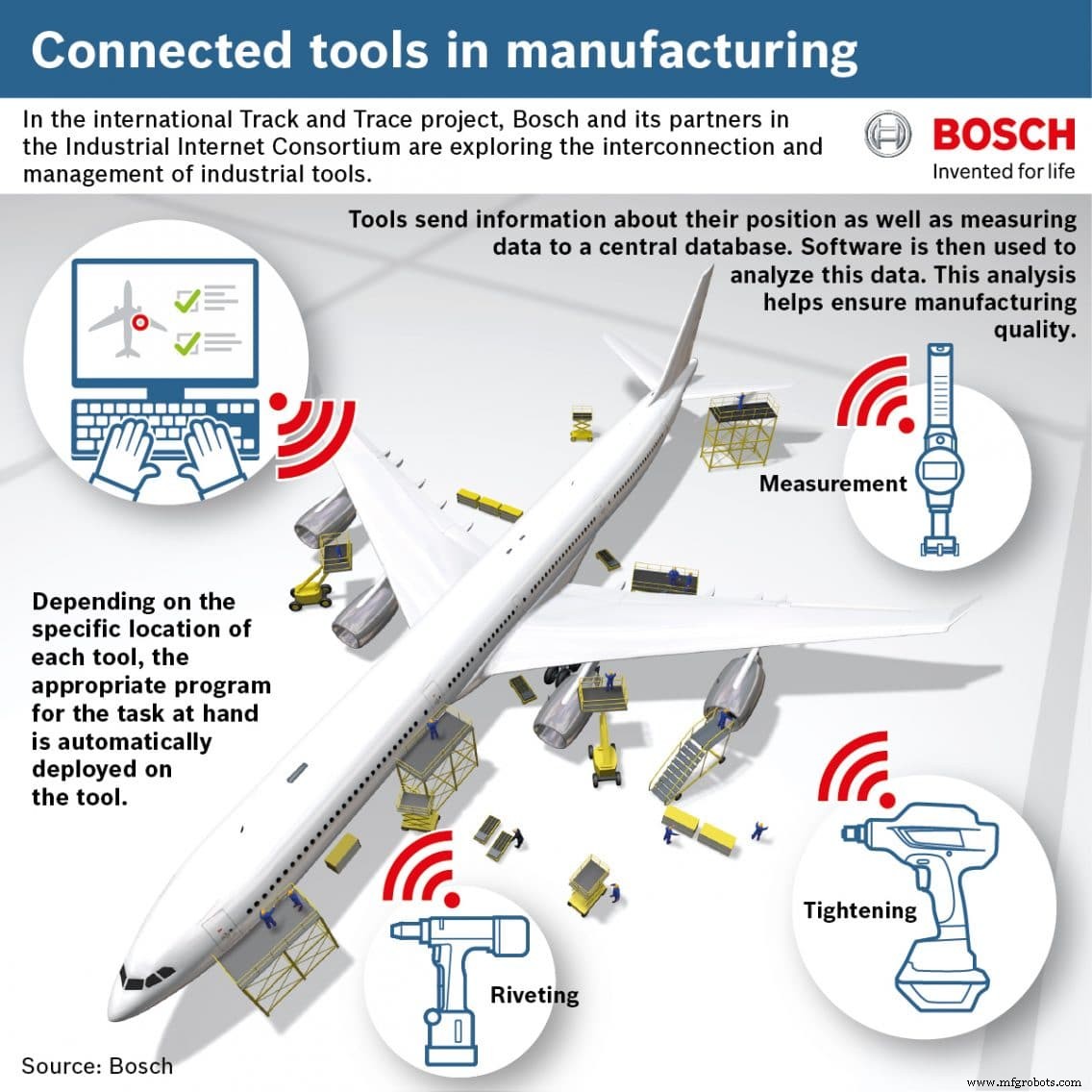

Eine Kooperation von Bosch und drei internationalen Unternehmen, die alle Mitglieder des Industrial Internet Consortium (IIC) sind, treibt die Tool-Konnektivität voran, um Qualität und Effizienz in der industriellen Fertigung zu verbessern. Das erste Ergebnis ihrer Zusammenarbeit im Projekt „Track and Trace“ ist die Möglichkeit, unter anderem die Position eines Akkuschraubers in der Werkstatt mit höchster Präzision zu bestimmen.

Projekt verfolgen und verfolgen

Track and Trace sammelt die Positionsinformationen der Schrauber und wählt daraus automatisch das richtige Drehmoment für die jeweilige Aufgabe, um beispielsweise sicherheitsrelevante Schrauben mit exakt der erforderlichen Kraft anzuziehen. Es ist auch möglich, diese Einstellungen automatisch zu dokumentieren, um die Produktqualität sicherzustellen und zu testen. Offene Standards werden gesetzt, um zukünftig die nahtlose Integration von industriellen Elektrowerkzeugen zum Bohren, Schrauben, Messen und Löten in ein Gesamtsystem vernetzter Werkzeuge zu ermöglichen. Mögliche Anwendungen von vernetzten Handschraubern, Nietwerkzeugen und Messgeräten sind der Bau und die Wartung von Triebwerken und Flugzeugen.

Innovative Lösung für mehr Effizienz und Wettbewerbsfähigkeit

„Es gibt keine andere Lösung wie diese da draußen; es birgt großes Potenzial für die gesamte Industrie“, sagt Dirk Slama, Projektleiter bei Bosch. Der Technologie- und Dienstleistungsanbieter kooperiert auf Track and Trace mit dem indischen IT-Unternehmen Tech Mahindra, dem US-amerikanischen IT-Unternehmen Cisco und National Instruments, einem Anbieter von Automatisierungs- und Messtechniksystemen. Dieser Versuch ist das erste europäische Testbed für das Industrial Internet Consortium.

Möglich wird die neue Lösung durch die Verbindung der Werkzeuge untereinander und mit den Produktionsdaten der zu fertigenden Produkte. Dank der Positionsinformationen des Tools und der genau ermittelten Lage eines Bauteils, beispielsweise eines Flugzeugs in der Werkstatt, weiß der Anwender, dass sich das Tool beispielsweise gerade am Seitenleitwerk befindet. Die Backend-Software sendet automatisch Anweisungen, die die Kraft angeben, die zum Anziehen der Schrauben dort erforderlich ist. „Vernetzte Werkzeuge tragen nicht nur zur Produktqualität und -sicherheit bei, sondern steigern auch die Effizienz der Produktion, was die Wettbewerbsfähigkeit verbessert“, sagt Slama. Track and Trace bietet weitere Vorteile:So haben Unternehmen beispielsweise durch die ständige Erfassung von Werkzeugdaten jederzeit einen detaillierten Überblick über den Zustand ihrer Werkzeuge. Dadurch können eine Reihe von Routineaufgaben automatisiert werden, wie beispielsweise der Austausch von Verschleißteilen an Elektrowerkzeugen nach einer bestimmten Anzahl von Umdrehungen oder Betriebsstunden.

Fehler vermeiden, Sicherheit erhöhen

Die Konstruktion und Montage komplexer Industrie- und Konsumgüter erfordert anspruchsvolle Arbeit. Maschinen, Fahrzeuge und Flugzeuge erfordern höchste Qualitätsstandards. Schrauben müssen oft mit genau der richtigen Kraft angezogen werden. Im Flugzeugbau gibt es zum Beispiel genaue Vorschriften, die die Art der Schraube und den Kraftaufwand zum Fügen bestimmter Teile vorschreiben. Fugen an den Flügeln erfordern einen anderen Kraftaufwand als an einem Fenster. Bei Passagierflugzeugen gibt es Tausende solcher Schrauben, die angezogen und genau dokumentiert werden müssen. Vernetzte Tools beschleunigen diese zeitaufwändige Aufgabe. „Wir sind in der Lage, zum Beispiel die Kraft, mit der Hunderttausende von Schrauben angezogen werden, aufzuzeichnen und in einer Datenbank zu speichern. Die Informationen ermöglichen es, Abweichungen schnell zu erkennen und geben dem Anwender Hinweise auf mögliche Fehlerursachen“, erklärt Slama. Dadurch helfen vernetzte Tools auch bei der Fehlersuche und Fehlervermeidung. Versucht ein Werker irrtümlich, ein Werkzeug für die falsche Aufgabe oder an der falschen Stelle zu verwenden, schaltet sich das Werkzeug selbst aus und verhindert so, dass Fehler von vornherein auftreten. Dies trägt zur Verbesserung von Sicherheit, Qualität und Produktivität bei.

Offene Standards sorgen für universellen Einsatz

Dank offener Standards ist dieses System vernetzter Werkzeuge universell einsetzbar. Industrielle Elektrowerkzeuge zum Bohren, Anziehen, Messen, Löten und Nieten fügen sich marken- und werkzeugunabhängig nahtlos in ein Gesamtsystem verbundener Werkzeuge ein. Ein Computersystem wird verwendet, um die Werkzeuge zu verwalten und zu regulieren. Das Testbed beleuchtet mehrere Schlüsselaspekte der digital vernetzten Fertigung. Einer dieser Aspekte ist die branchenübergreifende Zusammenarbeit auf Augenhöhe von Unternehmen, die daran arbeiten, offene Standards zum Zwecke des Datenaustauschs zu schaffen. Hardware, Software, Lokalisierungstechnologie, Backend-Integration und Sicherheitsfunktionen sind alle in die Lösungsarchitektur integriert. Daraus ergeben sich eine Reihe neuer Optionen, wie beispielsweise die Datenanalyse.

Internationale Zusammenarbeit fördert Fortschritte bei der Konnektivität

Die Testbed-Partner bringen jeweils ihre unterschiedlichen Kompetenzen in das Projekt ein:Bosch liefert den Akku-Schrauber Nexo, Bosch Software Innovations (jetzt Bosch.IO) steuert mit Bosch . die Software zur Datenerhebung und -auswertung bei IoT-Suite. Der Nexo sammelt und speichert Schraubdaten und überträgt diese drahtlos. National Instruments verbindet die Elektrowerkzeuge miteinander, Tech Mahindra ist für die Anwendungsprogrammierung verantwortlich. Cisco bietet den Schraubern die präzise Standortidentifizierung (Triangulation) durch die Auswertung von Funksignalen. Bei Bosch.IO in Berlin und bei Tech Mahindra in Bangalore, Indien, wird getestet, wie die Komponenten miteinander interagieren. Für 2015 sind erste Pilotanwendungen mit neuen industriellen Anwendern geplant.

Pressemitteilung herunterladen

Industrietechnik

- Eine neue goldene Ära für die Industrietechnologie

- Renesas behauptet den branchenweit ersten ASi-5 ASSP für die industrielle Automatisierung

- Kundenanerkennung – die treibende Kraft für uns

- Antriebe für industrielle Kälte- und industrielle Kühlanwendungen

- Energieüberwachung:Der erste Schritt zur Implementierung des industriellen IoT

- Warum ist die Maschinenüberwachung der erste Schritt für die Implementierung des industriellen IoT?

- Antivibrationsklingen zum Einstechen

- Künstliche Intelligenz:die treibende Kraft hinter Industrie 4.0

- Das Technologie-Rätsel:Die treibende Kraft im globalen Wandel für das verarbeitende Gewerbe

- Schneidwerkzeuge für die Präzisionsbearbeitung