Industrie 4.0 gewinnt im asiatisch-pazifischen Raum an Fahrt

Cyber-vernetzte Fertigungssysteme – auch bekannt als Industrie 4.0 – verbessern die Effizienz und optimieren den Betrieb, haben aber auch das Potenzial, die Art und Weise, wie Hersteller und Industrieunternehmen ihre Geschäfte führen, zu verändern. Vor allem in Europa und Nordamerika sind Hersteller mit den Herausforderungen und Vorteilen des Industrial IoT bestens vertraut; Nun möchte ich den aktuellen Stand des Industrial IoT im asiatisch-pazifischen Raum genauer unter die Lupe nehmen. Als Verantwortlicher für Bosch.IO im asiatisch-pazifischen Raum haben mein Team und ich mit vielen Herstellern in verschiedenen Ländern der Region gesprochen. Wir haben spannende Industrie 4.0-Projekte in verschiedenen Kundenfabriken umgesetzt und begleitet. Doch vor welchen Problemen stehen asiatische Hersteller und wie können sie überwunden werden? Können wir Asien überhaupt ganzheitlich betrachten oder gibt es große Unterschiede zwischen Industrie- und Schwellenländern in Bezug auf die Einführung von Industrie 4.0? Und wie denken Hersteller eigentlich über Industrie 4.0 in Ländern wie China und Indien?

Vor allem die ersten beiden Aspekte gewinnen aus unserer Sicht im asiatisch-pazifischen Raum zunehmend an Bedeutung. Tatsächlich prognostiziert Frost &Sullivan, dass der asiatisch-pazifische industrielle IoT-Markt das Potenzial hat, sich zwischen 2015 und 2020 nahezu verfünffachen.

Betrachtet man die Branchen, die bis 2020 die Einführung des IoT im asiatisch-pazifischen Raum vorantreiben werden, gehören industrielle IoT-Lösungen zu den drei wichtigsten Branchen. Von allen asiatisch-pazifischen Ländern wird erwartet, dass China bis 2020 die Ausgaben für das industrielle IoT anführt und bis 2020 49 % der Ausgaben ausmachen wird – zweifellos beeindruckende Zahlen. Aber auch in Japan, Südkorea, Indien und anderswo werden solche Lösungen im Laufe der Zeit stark in Anspruch genommen. Dies geht aus den zahlreichen Gesprächen hervor, die wir bereits heute mit Herstellern in diesen Ländern führen. Schließlich ist der asiatisch-pazifische Raum das Produktionszentrum der Welt und wird hart kämpfen, um diese Position angesichts steigender Produktionskosten, einschließlich Arbeitskräfte und Energie, zu behaupten.

Industrie 4.0-Bereitschaft im asiatisch-pazifischen Raum

Der asiatisch-pazifische Raum ist sehr vielfältig mit lokalisierten Merkmalen, die von technologisch fortgeschrittenen und kostenintensiven Produktionsländern bis hin zu Ländern mit niedrigen Kosten und geringer Produktivität reichen. Unter Berücksichtigung der folgenden Schlüsselfaktoren können Länder wie China, Japan, Südkorea, Taiwan und Singapur als reife Produktionsländer eingestuft werden, während Indien, Thailand, Vietnam, Malaysia und Indonesien weiterhin als Entwicklungsländer gelten. Jedes Land unterscheidet sich hinsichtlich seiner Bereitschaft zur Einführung von Industrie 4.0.

Vier Schlüsselfaktoren zur Definition der Industrie 4.0-Bereitschaft:

- Verfügbarkeit hochwertiger Konnektivität

- Reife der IT- und Sicherheitsinfrastruktur

- Ausgebildete Arbeitskräfte mit Industrie 4.0-Expertise

- Anstoß zur Entwicklung der Industrie 4.0-Technologie (entweder durch Regierungs- oder Brancheninitiativen)

Was sind die Unterschiede in der Wahrnehmung von Industrie 4.0 in reifen und aufstrebenden Ländern im asiatisch-pazifischen Raum?

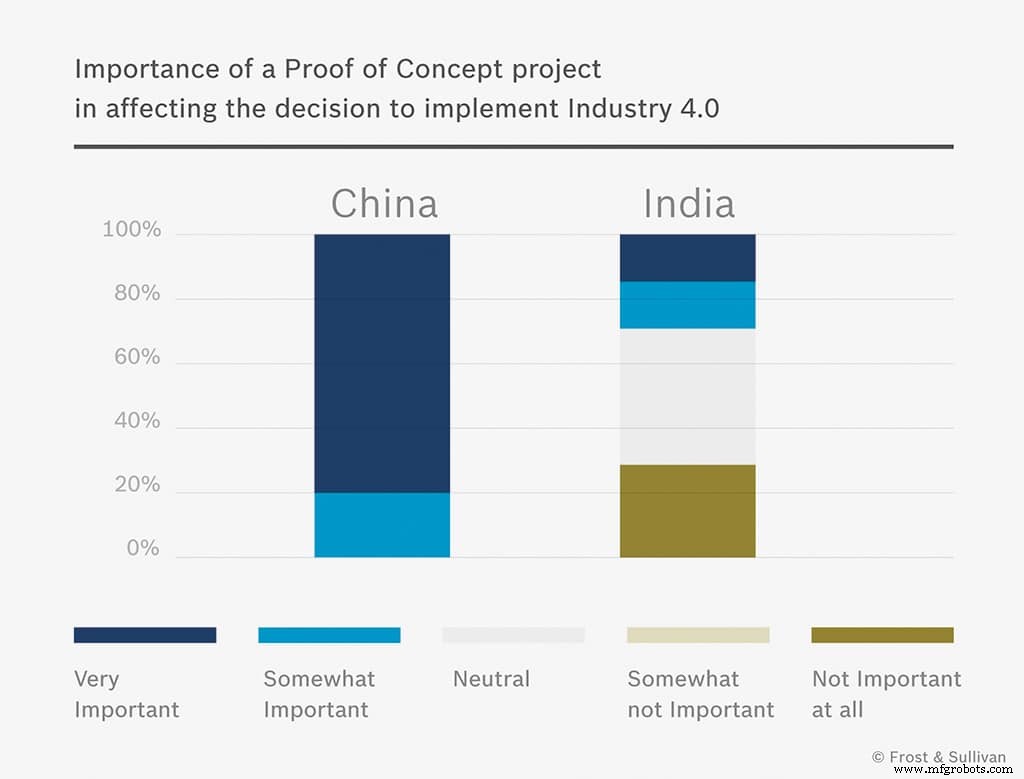

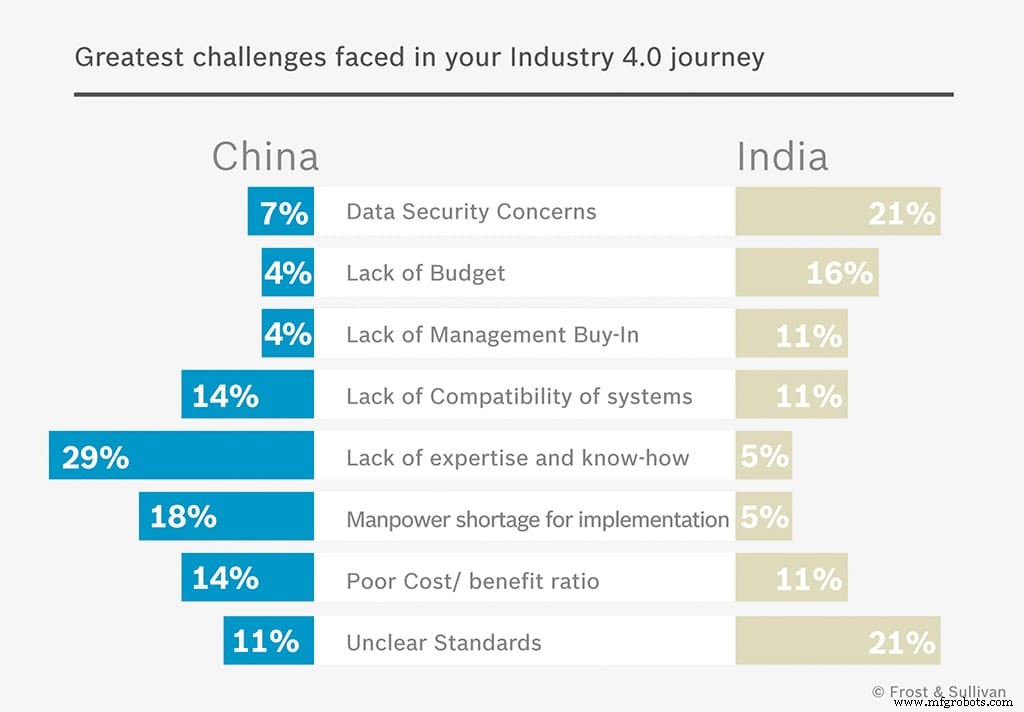

Frost &Sullivan untersuchte die Ergebnisse aus reifen und aufstrebenden Fertigungssegmenten anhand von China und Indien, Schlüsselländern, deren Ansichten für jedes Segment repräsentativ sind. Beide Länder haben unterschiedliche Ansichten zu Proof-of-Concept (POC)-Projekten, Problemen, die sie zu lösen hoffen, und Herausforderungen aufgrund unterschiedlicher Reife- und Bereitschaftsstadien vorgelegt. Auf die Frage, wie wichtig ein POC-Projekt für ihre Entscheidung zur Einführung von Industrie 4.0 ist, gaben 100 % der Befragten aus China an, dass es eher oder sehr wichtig ist. Dies steht im Gegensatz zu nur 29 % der Befragten aus Indien. Die Ergebnisse zeigen, dass Hersteller in reifen Ländern wie China in ihrer Bereitschaft zur Durchführung von Versuchsprojekten in ihren Werken weiter fortgeschritten sind und die potenziellen Vorteile der Technologie erkennen. Alle sind sich einig, dass ein POC-Projekt ein wichtiger Schritt auf dem technologischen Weg ihrer Anlage ist. Es weist auch auf den intensiven Wettbewerb unter den Herstellern in China hin.

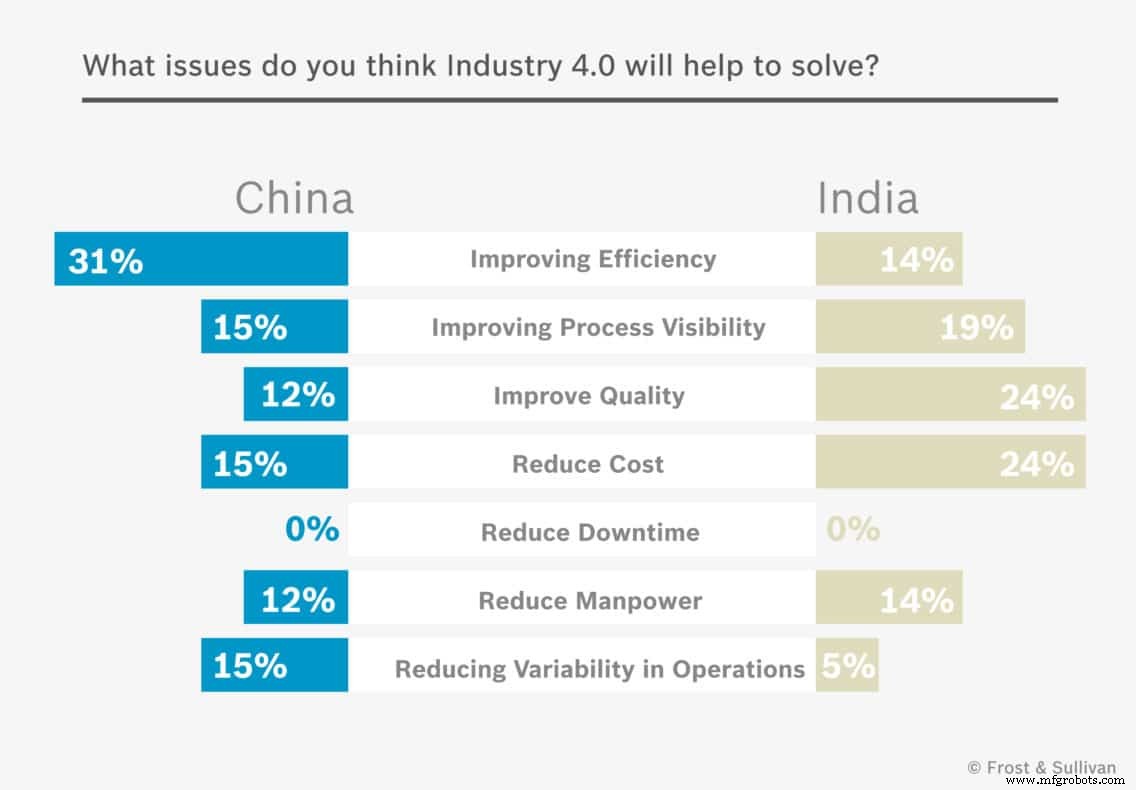

Aber welche Probleme können chinesische und indische Hersteller mit Industrie 4.0 lösen? Zu den obersten Prioritäten chinesischer Hersteller zählen die Verbesserung der Effizienz, die Reduzierung der Variabilität, die Reduzierung der Kosten und die Verbesserung der Prozesstransparenz. In Indien stehen die Verbesserung der Qualität, die Senkung der Kosten und die Verbesserung der Prozesstransparenz an erster Stelle. Die deutliche Disparität spiegelt den unterschiedlichen Reifegrad wider.

Die Antworten chinesischer Hersteller spiegeln Arbeitnehmerbedenken als eine der wichtigsten Herausforderungen wider. Mangel an qualifiziertem Personal, hohe Mitarbeiterfluktuation und fehlende kompatible Standards bleiben wesentliche Hemmnisse. Die Ergebnisse zeigen eine konsistente Reaktion aller Hersteller in Bezug auf Arbeitsfragen und zeigen die ernste Situation, in der sich reife Fertigungsländer befinden. In Indien sind die häufigsten Antworten unklare Standards, Datensicherheit und Kompatibilität. Daher können wir davon ausgehen, dass arbeitsrechtliche Fragen in reifen Ländern eine Dringlichkeit zum Einsatz von Industrie 4.0-Technologien anzeigen, um Herstellern zu ermöglichen, mit den gleichen Ressourcen mehr zu erreichen, während es in Indien keinen so klaren Treiber gibt.

Wie kann man mit Industrie 4.0 geschäftliche und operative Ziele erreichen?

Da die Digitalisierung weiter in die Fertigung eindringt, könnte Industrie 4.0-Technologie dazu beitragen, Folgendes zu erreichen:

Mehr Transparenz für eine bessere Entscheidungsfindung ermöglichen

Die meisten Produktionslinien verfügen über lokalisierte Sensoren zur Kontrolle in der Fabrikhalle und zur Erkennung von Anomalien zur Behebung. Durch angeschlossene Geräte und Leitungen stellen Industrie-4.0-Systeme Statusinformationen in Echtzeit per Remote Condition Monitoring zur Verfügung. Durch die Verbindung dieser lokalisierten Systeme und Sensoren bietet die Fernzustandsüberwachung dem Betriebsleiter einen umfassenden Überblick über den Anlagenbetrieb über Linien und Standorte hinweg.

Geschäftsmodelle ermöglichen, die neue Wertströme generieren

Während wir ständig das Aufkommen neuer Produkte und Dienstleistungen um uns herum erleben, eröffnet das IoT Möglichkeiten für neue Geschäftsmodelle wie „Things-as-a-Service“, die das Umsatzwachstum vorantreiben.

Effizienz verbessern

Ein Industrie 4.0-System kann Sensor- und Betriebsdaten über mehrere Maschinen und Linien hinweg verbinden. Dies ermöglicht Managern Transparenz und Kontrolle in der Werkstatt sowie die Möglichkeit, die Leistung zu überwachen und Ineffizienzen zu erkennen.

Qualität verbessern und Fehler reduzieren

Sensoren können jede Einheit in jeder Montagephase testen. Dies reduziert Fehler und identifiziert potenzielle Probleme an der Quelle.

Vermeiden Sie Ausfallzeiten durch vorausschauende Wartung

Durch die Verbindung von Fabrikhallensystemen und Sensoren können die im täglichen Betrieb generierten Betriebsdaten in einem zentralen Datenspeicher konsolidiert und analysiert werden. Dies ermöglicht dem Bediener, zur vorausschauenden Wartung überzugehen. Die Vorhersage, wann Komponenten wahrscheinlich versagen werden, ermöglicht es Herstellern, potenzielle Probleme frühzeitig zu erkennen und vorbeugende Wartungen zu planen.

Reduzierung des Implementierungsrisikos mit einem Proof-of-Concept-Projekt

Da die Margen durch den zunehmenden Wettbewerb und die steigenden Kosten unter Druck geraten, konzentrieren sich die leitenden Manager in der Asien-Pazifik-Region auf operative Verbesserungen und neigen dazu, Ausgaben für Technologien zu tätigen, die eine klare und schnelle Kapitalrendite bieten. Manager sind jedoch natürlich besorgt über die Implementierung neuer Technologien in eine Produktionsumgebung und würden ohne einen funktionierenden Prototyp nicht in eine solche Technologie investieren.

Weg zu einem POC-Projekt

Mit kostengünstigen Sensoren, einer Cloud-IoT-Plattform und schnellen Entwicklungstools kann ein POC-Projekt gestartet werden, um dem Management einen greifbaren ROI zu beweisen, bevor es in Produktionssysteme implementiert wird. Diese kleinen Schritte zur Verifizierung der Industrie 4.0-Technologie im Unternehmensumfeld sollten als Lernerfahrungen behandelt werden. Solche Projekte helfen, Unternehmen über den Umfang und die Grenzen der Technologie zu informieren und vor der vollständigen Umsetzung eines Projekts in eine machbarere Richtung zu schwenken und zu bewegen. Der Start eines Industrie-4.0-POC-Projekts bedeutet nicht, den Betrieb zu unterbrechen oder funktionsfähige Geräte stillzulegen. Die Arbeit mit der bestehenden Infrastruktur maximiert die Investition des Unternehmens und verbessert gleichzeitig die Produktivität. Ein POC-Projekt nimmt keine Änderungen am Produktionsworkflow vor, sondern sammelt Daten für Analysen, um Bereiche zu identifizieren, in denen Effizienzgewinne erzielt werden können. Dieser Ansatz minimiert potenzielle Unterbrechungen der Produktionslinie.

Industrietechnik

- Fragen und Antworten mit einem Industrie-4.0-Lösungsarchitekten

- Industrie 4.0-Faktencheck:Wo stehen wir heute?

- Lean Production trifft auf Industrie 4.0

- Vorteile von Industrie 4.0 in Unternehmen

- Vergleich von Industrie 4.0 zwischen Spanien und den übrigen Ländern

- Vorbereitung auf Industrie 4.0

- Vor- und Nachteile von Industrie 4.0

- Nachhaltigkeit:Die Herausforderung von Industrie 4.0

- Industrie 5.0:die neue Revolution

- Automatisierung in der Industrie 4.0