Wie bereite ich meine Leiterplatte für die Fertigung vor? Beschleunigung der Leiterplattenbestückung mit Design Best Practices

In diesem Artikel erläutert Parker Dillman, Lead EE und Mitbegründer von MacroFab, wie Sie Ihre PCB-Designs am besten für die Fertigung und Bestückung vorbereiten.

In diesem Artikel erläutert Parker Dillman, Lead EE und Mitbegründer von MacroFab, wie Sie Ihre PCB-Designs am besten für die Fertigung und Bestückung vorbereiten.

Es ist eine alltägliche Situation:Sie sind Hardware-Entwickler und die Fristen für Ihr nächstes Produkt drohen. Ein fehlerhafter PCB-Prototyp verzögert das Projekt um Wochen und Sie müssen dieses Risiko reduzieren. Es ist von größter Bedeutung, die Leiterplatte beim ersten Mal richtig, schnell und problemlos zu bestücken.

Um diese potenziellen Probleme zu minimieren, habe ich eine Liste mit einigen Tipps zusammengestellt, die Ihnen bei der Vorbereitung Ihres nächsten Prototyps für die Herstellung helfen.

Doppelte Überprüfung von Footprints und Paketen

Stellen Sie sicher, dass die Grundfläche dem Gehäuse für die Komponente entspricht, um Produktionsblockaden zu vermeiden. Die althergebrachte Methode, Ihre Leiterplatte im Maßstab 1:1 auf Papier auszudrucken und dann Ihre Teile zu überlagern, geht heutzutage nur noch so weit, wenn man bedenkt, wie klein einige Komponenten geworden sind und unter Gehäusekontakten wie BGA-Komponenten.

Überprüfen Sie noch einmal, ob die Abmessungen auf der Grundfläche mit den Einheiten Ihres Designs übereinstimmen (mm oder mil).

Manche Komponentenhersteller sind unfreundlich und zeichnen das mechanische Layout der Komponente so, als würden sie von unten durch eine klare, transparente Leiterplatte schauen. Achten Sie darauf.

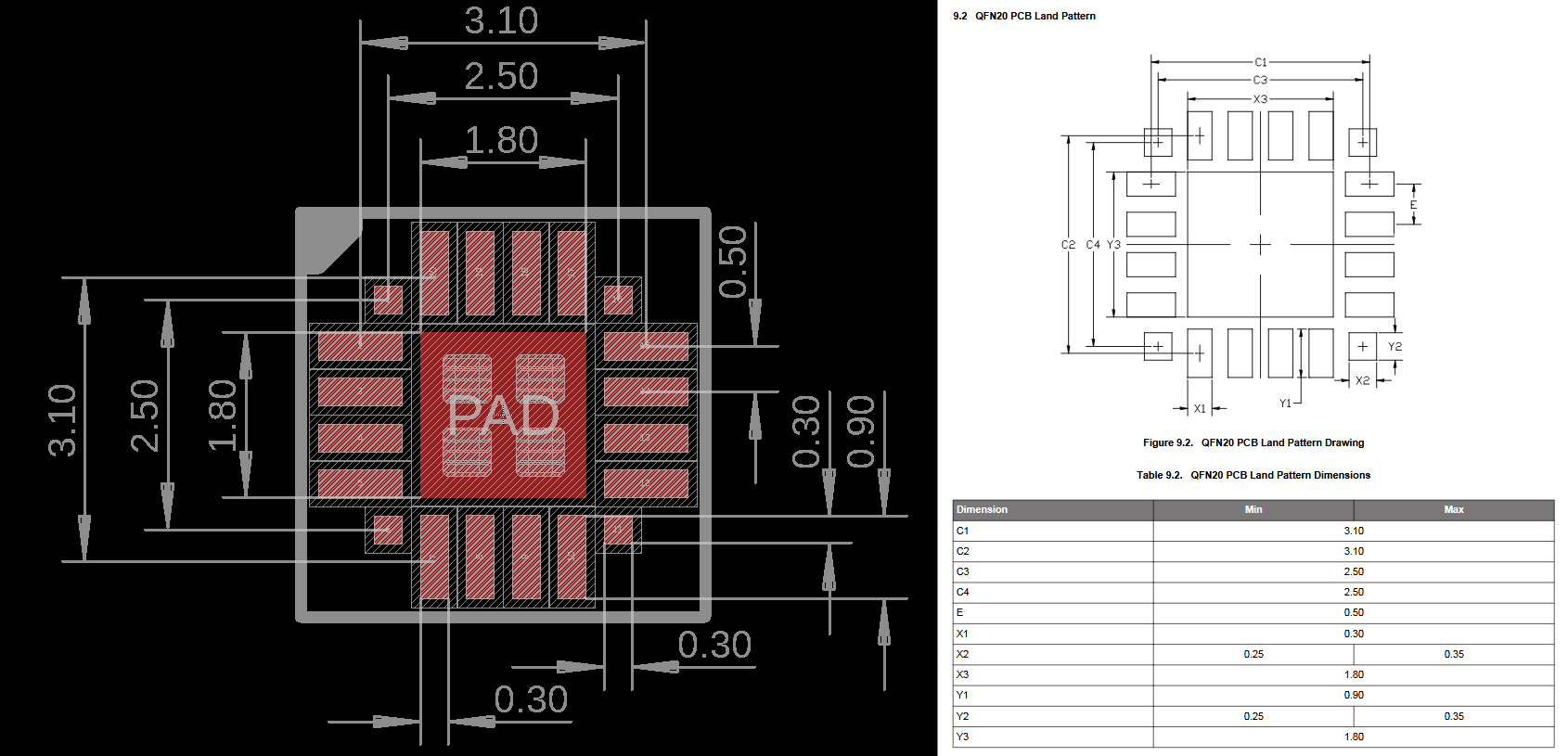

Abbildung 1. Silicon Labs EFM8UB10F8G im QFN20-Gehäuse. Vergleich des im EDA-Tool gezeichneten Layouts mit dem Landemuster im Datenblatt.

Wenn Ihr EDA-Tool Projektions- und Maßlinien zeichnen kann, lohnt es sich möglicherweise, Ihren Footprint so zu messen, dass er mit der mechanischen Zeichnung im Datenblatt der Komponente übereinstimmt. Überprüfen Sie die Maßeinheiten des Datenblatts und Ihren Fußabdruck.

Dies ist auch ein guter Zeitpunkt, um die Zuordnung zwischen Ihrem Schaltplansymbol und dem Komponenten-Footprint zu überprüfen. Pinbelegungen von Spannungsreglern, diskreten MOSFETs und Transistoren werden häufig und leicht umgedreht.

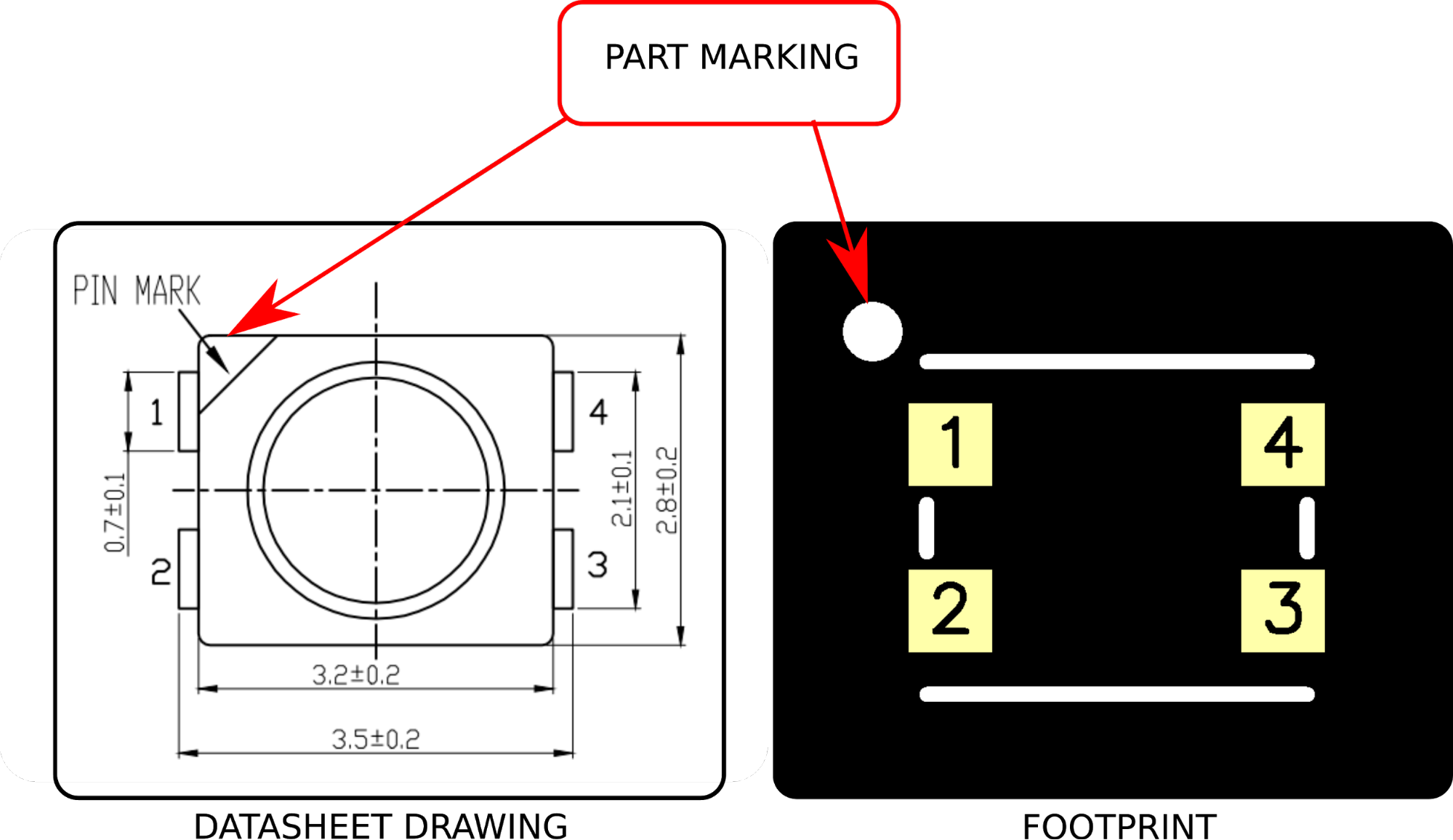

Bei Komponenten mit Polarität sollten die Footprints überprüft werden, um sicherzustellen, dass die Polaritätsmarkierungen deutlich gekennzeichnet sind. Dazu gehören IC-Pin-1-Markierungen, Dioden-Kathodenmarkierungen und Markierungen für polarisierte Kondensatoren.

Abbildung 2. Markierung von Pin eins auf einer CREE LED.

Wählen Sie eine große Auswahl an Austauschteilen für getestete Teile

Eine häufige Verzögerung in der Produktion tritt auf, wenn wichtige Teile nicht verfügbar sind und kein Ersatz vorab getestet und genehmigt wurde. Wenn ein Teil praktikable Substitutionen aufweist, sich aber in einem kritischen Pfad Ihrer Schaltung oder Ihres Produkts befindet, empfehle ich Ihnen dringend, Prototypen zu bauen und mit jeder Substitution zu testen, bevor Sie in die Produktion gehen. Dies reduziert das Risiko bei einem zukünftigen Wechsel zu einem ersetzten Teil.

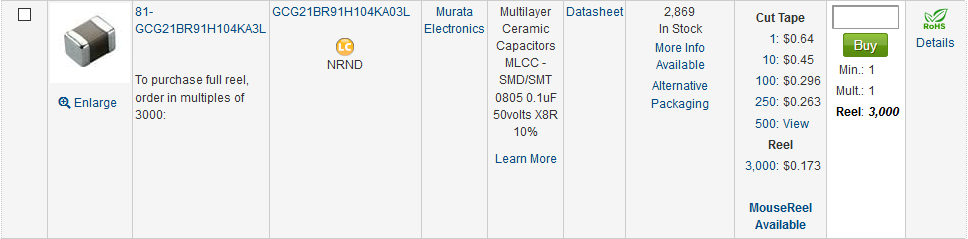

Abbildung 3. End-of-Life-Teil auf Mouser markiert als NRND oder Nicht empfohlen für neue Designs

Wenn Sie einzigartige Teile haben, für die es keinen direkten Ersatz gibt (Mikrocontroller, spezielle Sensoren usw.), überprüfen Sie die Lebensdauer des Teils ab Herstellung des Teils. Hersteller kennzeichnen Komponenten, die eingestellt werden sollen, als „Nicht empfohlen für neue Designs“.

Normalerweise garantieren Hersteller eine festgelegte Lebensdauer für die Herstellung des Teils und benachrichtigen die Benutzer des Teils, wenn es das Ende der Lebensdauer (EoL) erreicht. Stellen Sie sicher, dass das benötigte Teil bis zum Ende der Produktionslebensdauer Ihres Produkts verfügbar ist, um kostspielige Produktneukonstruktionen zu vermeiden.

Nutzen Sie vorzertifizierte Funkmodule

Wenn Ihr Produkt Bluetooth oder WiFi verwendet, prüfen Sie die Verwendung eines vorzertifizierten Funkmoduls. Diese Module sind vorgefertigte und verpackte Systeme, die mit einer zugeordneten FCC-Identifikationsnummer garantiert korrekt funktionieren. Die Verwendung eines vorzertifizierten Funkmoduls erhöht die Wahrscheinlichkeit eines ordnungsgemäß funktionierenden drahtlosen Systems und verringert auch die Wahrscheinlichkeit, dass die FCC- und CE-Funkemissions-Konformitätsprüfungen nicht bestehen.

Abbildung 4. Die BuzzBox von OSBeehives wird von einem vorzertifizierten Particle Photon-Funkmodul betrieben. Bild mit freundlicher Genehmigung von OSBeehives.

Berücksichtigen Sie das Layout Ihrer drahtlosen Antenne

Wenn Sie sich entscheiden, dass sich die Kosteneinsparungen durch die drahtlose Konnektivität auf Ihrer Leiterplatte lohnen, ist das PCB-Layout der Antenne entscheidend. Für die meisten drahtlosen Konnektivitätsteile (einen Transceiver) gibt es ein empfohlenes Layout aus dem Datenblatt des Herstellers. Das Befolgen des empfohlenen Layouts ist höchstwahrscheinlich der schnellste Weg zum Erfolg.

Beim PCB-Layout sind einige Dinge zu beachten. Zuerst muss die Impedanz zwischen dem Transceiver und der Antenne angepasst werden. Zweitens sollte das Datenblatt für den Transceiver mehr Details zur Auswahl der richtigen Antenne, zum Entwerfen eines Abstimmfilters und zur richtigen Impedanz enthalten, die für eine maximale Leistung erforderlich ist.

Ich würde dringend empfehlen, Pre-Compliance-Tests für Ihr Produkt durchzuführen, wenn Sie Ihre eigene drahtlose Konnektivität entwickeln. Die Pre-Compliance-Tests werden hoffentlich alle offensichtlichen Probleme mit Ihrem Design erkennen. Suchen Sie in den Taktgebern, Oszillatoren und dem Übertragungsspektrum nach Frequenzharmonischen innerhalb dessen, was Sie anstreben.

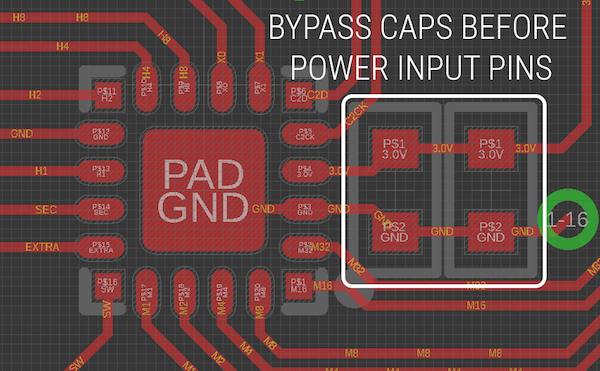

Vergessen Sie nicht die Entkopplungskondensatoren

Elektrische Komponenten benötigen stabile Spannungsquellen und Entkopplungskondensatoren sollten auf Ihrer Leiterplatte in der Nähe jeder einzelnen aktiven Komponente enthalten sein. Entkopplungskondensatoren funktionieren am besten, wenn sie sich so nah wie möglich an den Stromanschlüssen der Komponente befinden.

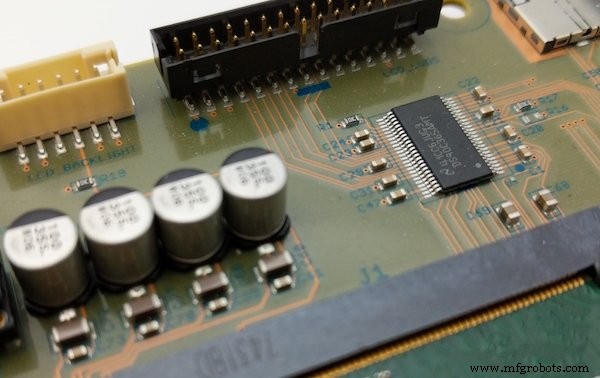

Abbildung 5. Entkopplungskondensatoren sorgen dafür, dass dieses Texas Instruments LVDS Konverter hat glatte Macht.

Bei größeren Komponenten mit mehreren Power-Pins benötigen Sie möglicherweise Entkopplungskondensatoren an jedem Power-Pin. Leistungsempfindliche Teile wie Sensoren, ADCs und FPGAs, die Sie möglicherweise auch mit Entkopplungskappen für die Massestifte versehen möchten. Der Entkopplungskondensator sollte inline von der Stromquelle und der Komponente sein, da dies die Leistung des Kondensators verbessert.

Abbildung 6. Bypass- oder Entkopplungskondensatoren sollten inline von der Stromquelle platziert werden.

Schützen Sie Ihr Board mit der richtigen Leiterbahnbreite und dem richtigen Abstand

Hochstromleiterbahnen müssen die richtige Größe haben, um sicherzustellen, dass sie Ihre Leiterplatte nicht verbrennen. Ich empfehle die Verwendung eines Online-Leiterbahnbreitenrechners, um die Berechnungen durchzuführen. Leiterbahnen auf der Außenseite der Platine können mehr Strom verarbeiten als interne, da es für die externe Leiterbahn einfacher ist, die erzeugte Wärme abzuleiten. Um die Hitze niedrig zu halten, versuchen Sie, den Temperaturanstieg auf dem Leiterbahnbreitenrechner auf 10 °C festzulegen. Wenn Sie jedoch keinen Platz für eine so breite Spur haben, sollte ein Temperaturanstieg von 20 °C für die meisten Anwendungen ausreichend sein.

Wenn Sie eine Leiterbahn nicht breit genug routen können, müssen Sie möglicherweise zu einem dickeren Kupfergewicht wechseln, das die Strombelastbarkeit erhöht. Eine Erhöhung der Kupfergewichtsdicke kann jedoch zu minimalen Leiterbahnbreiten- und Abstandsproblemen für den Design Rule Check (DRC) führen. Berücksichtigen Sie dies also. Wenn Sie mit dem Kupfergewicht dicker werden, sind in der Regel größere Leiterbahnbreiten und -abstände erforderlich und der Preis pro PCB-Einheit steigt.

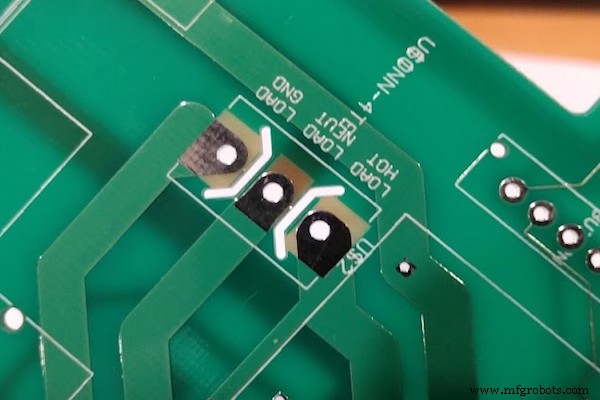

Abbildung 7. Ausgeschnittene Leitungen zwischen den Pads für eine erhöhte Spannungsisolation. Bild mit freundlicher Genehmigung von Scott Swaaley von MAKESafe Tools.

Ein oft übersehenes Problem besteht darin, sicherzustellen, dass Hochspannungsleiterbahnen ausreichend voneinander isoliert sind. Wenn Ihr Produkt an Netzspannung angeschlossen ist, müssen Sie sicherstellen, dass die Spannung nicht über den Luftspalt springen und kurzschließen kann.

Wählen Sie das richtige Routing des Netzteilreglers

Es gibt zwei Haupttypen von Spannungsreglern in eingebetteten Systemen:Linearregler und Schaltregler. Jeder Typ hat unterschiedliche Richtlinien für das PCB-Layout und die Routings.

Arbeiten mit Linearreglern

Linearregler nehmen die Überspannung auf und wandeln sie in Abwärme um. Dies ist ineffizient, aber Linearregler benötigen im Allgemeinen nur externe Kondensatoren, um korrekt zu funktionieren, und können weniger laut sein als Schaltregler. Es gibt zwei Dinge, die Sie bei Linearreglern beachten sollten:

- Berücksichtigen Sie Ihre Kondensatorauswahl. Befolgen Sie die Richtlinien des Herstellers zu Typ, Wert und Position der Kondensatoren, die zur Umgehung des Reglers verwendet werden. Normalerweise sollten die Kondensatoren so nah wie möglich an den Eingangs- und Ausgangspins des Reglers platziert werden.

- Kümmere dich um die Hitze. Im Allgemeinen bedeutet dies, dass Sie sicherstellen müssen, dass das von Ihnen ausgewählte Paket für den Regler die von Ihnen erzeugte Wärmemenge verarbeiten kann und dass Ihr Layout dies unterstützen kann. Kupfer gießt und durch Nähen wird hier dein Freund sein. Wenn ein Kupferguss nicht groß genug ist, wird ein Kühlkörper benötigt.

Abbildung 8. Lineare Spannungsregler mit Kupfer gießt zur Wärmeableitung.

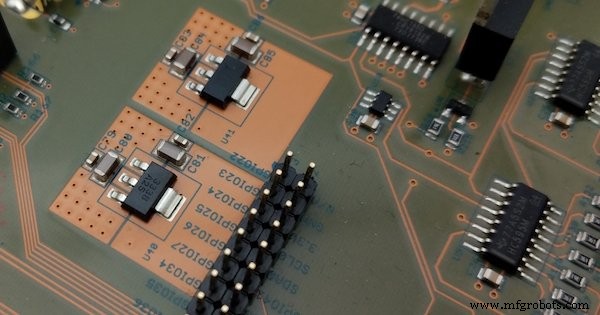

Arbeiten mit Schaltreglern

Schaltregler sind effizienter als Linearregler, aber komplizierter in der Konstruktion. Normalerweise ist Wärme bei Schaltreglern kein Problem, aber Sie müssen die Komponenten sorgfältig auswählen, um sicherzustellen, dass der Schaltregler ordnungsgemäß funktioniert. Schaltregler sind auch anfälliger für die Erzeugung unerwünschter elektromagnetischer Felder (EMF) und verursachen Fehler in der FCC/CE-Konformitätsstufe eines Produkts.

- Folgen Sie dem empfohlenen Layout vom Hersteller eng. Diese Layouts wurden getestet, um richtig zu funktionieren.

- Halten Sie die Feedbackschleife für den Umschalter so klein wie möglich. Dadurch werden EMF und parasitärer Widerstand, Induktivität und Kapazität reduziert.

- Achten Sie genau auf die ESR- und ESL-Werte Ihrer Schaltregler-Ausgangskondensatoren. Bei der Suche nach Komponenten verrät dir meist das Datenblatt des Schaltreglers, wo du die Werte einstellen musst.

Für das Design von Mischern verwende ich gerne Texas Instruments Webench. Es generiert mehrere Designs für Ihre gewünschten Spezifikationen und gibt Ihnen Teilenummern für die Induktivitäten und Kondensatoren, die Sie benötigen, um den Switcher korrekt zu entwerfen.

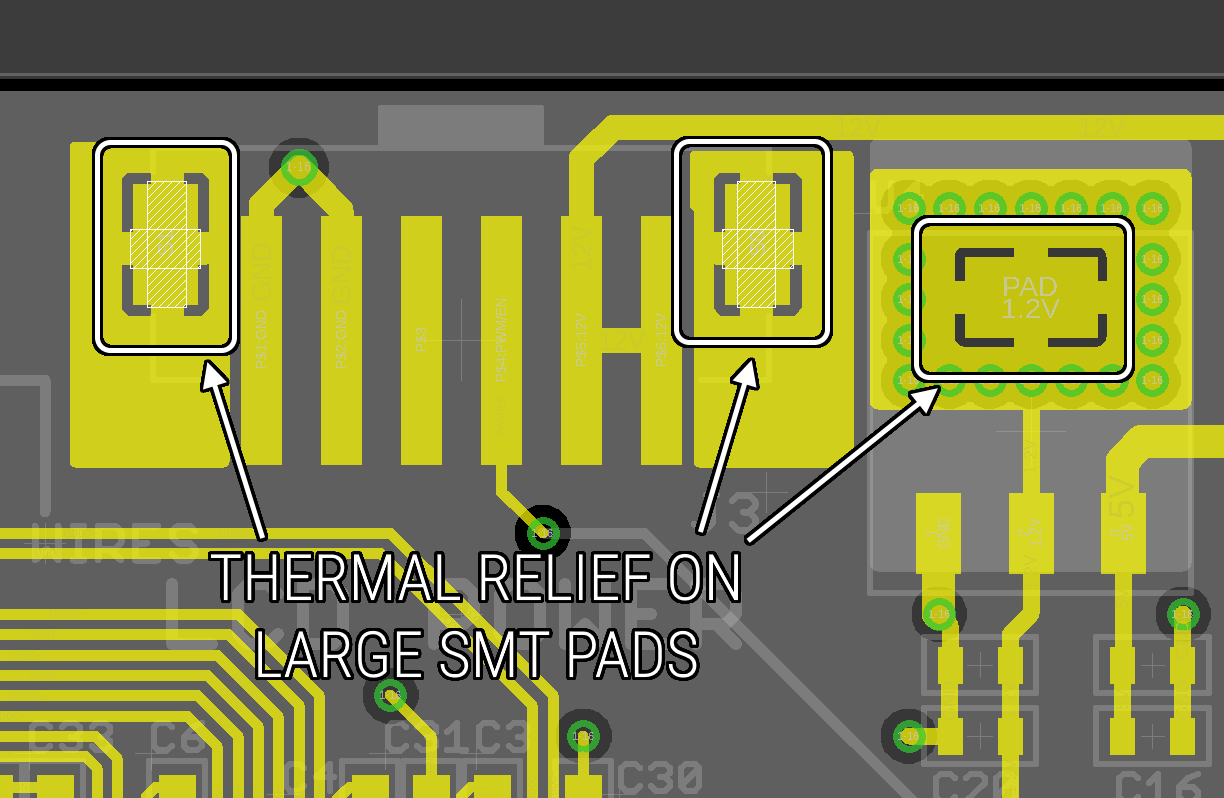

Thermische Entlastung für große Kupferspuren und -güsse einbeziehen

Ein Kupferpad mit Wärmeentlastung wird erzeugt, indem das Pad mit der Kupferbahn verbunden oder mit kleineren schmalen Bahnen gegossen wird, anstatt es direkt zu verbinden. Die thermische Entlastung reduziert die thermische Belastung beim Löten des Bauteils an das Pad. Dies verringert die Wahrscheinlichkeit von kalten Lötstellen, da das Kupfer die Wärme zu schnell ableitet.

Abbildung 9. Thermische Entlastung auf großen SMT-Pads, um das ordnungsgemäße Löten der Verbindungen zu fördern.

Achten Sie auf die Strombelastung durch den thermischen Entlastungsbereich. Sind diese zu schmal ausgelegt, kann es am Ende zu einer Einwegsicherung kommen.

Optimieren Sie Ihr Design für die SMT-Bestückung

Sowohl Produktionskosten als auch Montagezeit werden positiv beeinflusst, wenn Sie möglichst viele SMT-Komponenten verwenden. SMT-Steckverbinder können erstellt werden, wenn der Steckverbinder nur während der Produktmontage verbunden wird (wie das Anbringen einer internen Lithiumbatterie während der Produktmontage).

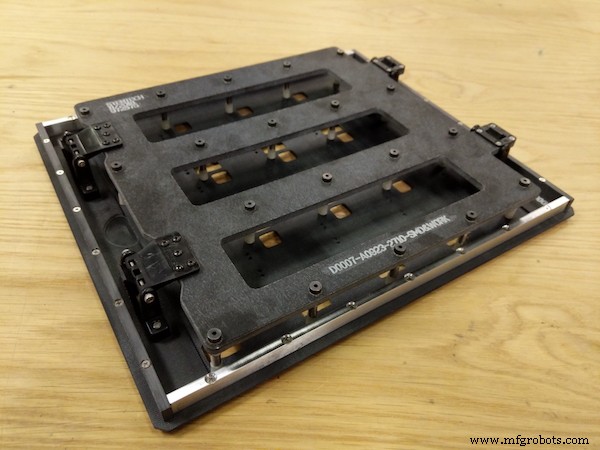

Abbildung 10. Wave-Palettenwerkzeuge für ein schnelleres Löten von Durchgangsloch-Steckverbindern.

Manchmal sind Durchgangslochteile erforderlich. Steckverbinder, die mit Menschen verbunden sind, sollten fast immer Durchgangslöcher sein, um zu verhindern, dass das Teil während des Betriebs gewaltsam entfernt wird. Wenn Sie Teile mit Durchgangsbohrung verwenden, erkundigen Sie sich bei Ihrem Lohnhersteller, wie viel Platz Sie um die Teile herum lassen müssen, um das Wellen- oder Selektivlöten zu optimieren. Wenn sich andere Komponenten zu nahe an den Durchgangslochkontakten befinden, muss der Lohnfertiger den Steckverbinder möglicherweise von Hand löten, was Ihren Montageprozess verlangsamt und die Kosten erhöht.

Überprüfen Sie Ihre Design Rule Checks doppelt

Die Überprüfung Ihrer Design Rule Checks ist wahrscheinlich der wichtigste Punkt auf dieser Liste. Erkundigen Sie sich bei Ihrem Hersteller nach dessen Designregeln. Die meisten Hersteller haben unterschiedliche Stufen der Skalierungs-Designregeln. Wenn Sie mit den größeren und Standard-Designregeln durchkommen, sollten Sie das tun.

Bevor Sie Ihre Designdateien an Ihren Hersteller senden, schlage ich vor, dass Sie Ihr DRC ein letztes Mal ausführen und die folgenden Dinge überprüfen:

- Führen Sie einen Design Rule Check (DRC) durch

- Verbindungen und Routen prüfen

- Verwenden Sie die „Airwires“ oder „Rattenlinien“ Ihres EDA-Tools, um visuell zu zeigen, welche Teilpads in einem Signalnetz miteinander verbunden sind

- Aktualisieren Sie alle Siebdrucktexte für Datumscodes, PCB-Versionierung oder Metadaten

Zusammenfassung

Ich hoffe, dieser Artikel hilft Ihnen bei der Verbesserung Ihres PCB-Designprozesses und hilft Ihnen, Ihr Risiko bei der Bestellung von PCB-Baugruppen und der Produktionssteigerung Ihrer Produkte zu reduzieren. Je mehr Sie die Vormontage planen, desto weniger Probleme in der Produktion.

Weitere Informationen finden Sie in meinem Interview mit dem All About Circuits-Team und in der Checkliste, die ich für Pre-FAB- und Produktionsüberlegungen geschrieben habe.

Branchenartikel sind eine Inhaltsform, die es Branchenpartnern ermöglicht, nützliche Nachrichten, Nachrichten und Technologien mit All About Circuits-Lesern auf eine Weise zu teilen, für die redaktionelle Inhalte nicht gut geeignet sind. Alle Branchenartikel unterliegen strengen redaktionellen Richtlinien, um den Lesern nützliche Neuigkeiten, technisches Know-how oder Geschichten zu bieten. Die in Branchenartikeln zum Ausdruck gebrachten Standpunkte und Meinungen sind die des Partners und nicht unbedingt die von All About Circuits oder seinen Autoren.

Industrietechnik

- Power Plane PCB:Best Practices

- Reduzieren von PCB-Emissionen Low-Noise-Designpraktiken

- Wie Amazon Best Practices für Logistikeinrichtungen erfolgreich durchbricht

- Wie Sie Ihre Boards für die Montage in Platten aufteilen

- Wichtige Überlegungen zur Leiterplattenbestückung

- Praktiken, die für eine fehlerfreie Leiterplattenmontage sorgen

- Wichtige Designrichtlinien für die Herstellung und Bestückung von Leiterplatten – Teil I

- Wichtige Designrichtlinien für die Herstellung und Bestückung von Leiterplatten – Teil II

- Wie wählt man die geeigneten Platinenmaterialien für die Herstellung flexibler Leiterplatten aus?

- Ein Fokus auf wichtige Designrichtlinien für die einfache Leiterplattenherstellung