Prozessplanung, Schätzung und Kalkulation

In diesem Artikel lernen Sie zum besseren Verständnis etwas über die Kalkulation und Kalkulation der Prozessplanung und verschiedene damit verbundene Begriffe.

Process Planning Estimating and Costing

KOSTENBEWERTUNG

Ein Prozessdesign ist nicht vollständig, bis man eine gute Vorstellung von den Kosten hat, die zur Herstellung des Produkts erforderlich sind. Im Allgemeinen wird das kostengünstigste Design auf einem freien Markt erfolgreich sein. Daher ist ein Verständnis der Elemente, die die Kosten ausmachen, von entscheidender Bedeutung.

Kostenelemente : Die Konstitutionen eines Produkts oder Kostenelemente können allgemein in (1) gruppiert werden wiederkehrende Kosten oder Herstellungskosten oder Betriebskosten und (2) einmalige Kosten. Sie können wiederum als direkte Kosten klassifiziert werden , indirekte Kosten während Kapitalkosten fallen unter Einmalkosten. Wiederkehrende Kosten umfassen alle direkten und indirekten Kosten, während Kapitalkosten zu den nicht erforderlichen Kosten gehören.

Direkt Kosten

Direkte Kosten angegeben sind die Kosten jener Faktoren, die direkt der Herstellung eines bestimmten Produkts zugerechnet werden können. Dazu gehören Material- und Arbeitskosten. Materialkosten sind die Kosten für das Material, das in das fertige Produkt einfließt, einschließlich aller Abfälle, die aus dem ursprünglichen Bestand entfernt wurden. Arbeitskosten variiert von Maschine zu Maschine und wird normalerweise berechnet, indem die für einen Vorgang benötigte Zeit mit dem Arbeitsaufwand multipliziert wird. Daher muss die Zeit zum Einrichten und Durchführen einer Operation geschätzt werden, um die Arbeitskosten zu ermitteln.

Indirekt Kosten

Indirekte Kosten angegeben sind die Kosten jener Faktoren, die nur indirekt der Herstellung eines bestimmten Produkts zugerechnet werden können. Sie werden manchmal als Gemeinkosten bezeichnet oder auf Kosten . Gemeinkosten werden üblicherweise berechnet, indem die Betriebszeit mit einem Gemeinkostensatz multipliziert wird. Einen solchen Satz erhält man, indem man die indirekten Gesamtkosten einer Produktionseinheit für einen bestimmten Zeitraum (z. B. einen Monat oder eine Woche) durch die Gesamtzahl der direkten Arbeitsstunden im selben Zeitraum dividiert.

Kapital Kosten

Kapitalkosten angegeben sind einmalige Kosten oder einmalige Kosten, zu denen abschreibungsfähige Einrichtungen wie Anlagen, Gebäude oder Produktionsanlagen und Werkzeuge sowie nicht abgeschriebene Kapitalkosten wie Grundstücke gehören. Die Kapitalkosten werden ermittelt, indem die wichtigsten Maschinen- und Werkzeugkosten auf Stundenbasis oder auf das produzierte Stück verteilt werden.

Die Gesamtkosten eines Produkts sind die direkten Herstellungskosten des Produkts zuzüglich aller indirekten Kosten, die der Herstellung des Produkts zugeschrieben werden.

Damit der Verfahrensingenieur Kostendaten als Hilfsmittel zur Analyse von Herstellungsproblemen verwenden kann, können die Kosten höher sein bequem gruppiert als Fixkosten und variable Kosten.

Fixed costs include preparation costs such as of tooling setting up, etc., and also the interest and depreciation costs which are independent of the quantity of the product manufactured.

Variable costs are those costs which vary as the quantity of product made varies. This includes the direct labour and material costs, and also that part of the indirect costs which will vary as production varies. The total cost of a product can also be seen to be fixed cost plus variable cost.

Cost Structure

Cost structure : The elements of cost can be combined to give the following types of cost:

1. Prime cost : Prime cost or direct cost is given as :

Prime cost =Direct material + Direct labour + direct expenses.

2. Factory cost : Factory cost or works cost is given as :

Factory cost =Prime cost + Factory expenses.

3. Manufacturing cost :This is given as :

Manufacturing cost =Factory cost + Administrative expenses.

4. Total cost : Total cost is given as :

Total cost =Manufacturing cost + Selling and distributing expenses.

5. Selling price : Selling price is given as :Selling price =Total cost + Profit.

STANDARD COSTS

In cost accounting actual or recorded costs or standard or predetermined costs are used. The nomenclature actual cost is misleading. Usually average labour rates are used rather then the actual ones and arbitrary allocations are made for use of capital equipment and for general and administrative costs. Also actual costs are compiled long after the job in completed. This approach is chiefly aimed at financial accountability than cost control.

Standard costs are based on the proposition that there is certain amount of material in a part and a given amount of labour goes into the part’s manufacture. In a given period of time costs tend to vary around some average cost per unit or per hour. Through the use of standard costs, guesswork is reduced and a standard that measures performance is established. Each part and assembly has a standard cost card on which is recorded the standard material, labour, and overhead costs, and the total cost.

The system of standard costs consists of two parts :(1) a base standard and (2) a current standard. The base standard is determined infrequently, e.g., once a year, and the current standard represents the later cost. The difference between the two is the cost variance.

ESTIMATING LABOUR COSTS

All direct and in direct costs excluding labour costs are determined by the accounts department of the plant. Process planners are mostly concerned with labour costs which are directly related to the process of manufacturing. However, the total time required by workers to perform an operation may be divided into following classes :

1. Set-up time : This is the time required to set up elements to prepare for the operation. The elements include:time to study the blue print or to do any paper work, time to get tools from tool-room, time to install the tools on the machine. Set-up time is performed usually once for each lot of parts. If 20 min are required for a set-up time must be charged against each piece. The time for each or the elements is taken from standard tables usually available with the estimators.

2. Man or handling time : This is the time the operator spends loading and unloading the work, manipulating the machine and tools, and making measurements during each of the operation.

3. Machine time : This is the time during each cycle of the operation that the machine is working or the tools are cutting.

4. Tear down time : This is the time required to remove the tools from the machine and to clean the tools and the machine after the last part of the lot or batch is machined. This occurs only once in a lot.

5. Down or lost time : This is the unavoidable time lost by the operator due to breakdowns, waiting for the tools and materials.

The time to perform an operation also includes time for personal needs, time to change and re-sharpen tools, etc. which are taken to be about 20 per cent of the sum of all other times. Besides, there are inspection or checking times which vary from instrument to instrument.

Each operation on a particular type of machine tool is divided into a number of small elements. These elements can be standardized, measured and then recorded. This is mostly done under Time and Motion study . Standard data is also available for various times. Machining times are calculated with the help of formulae for each machining operation which takes into account the feeds, speeds, depth of cut and tool travel plus tool approach.

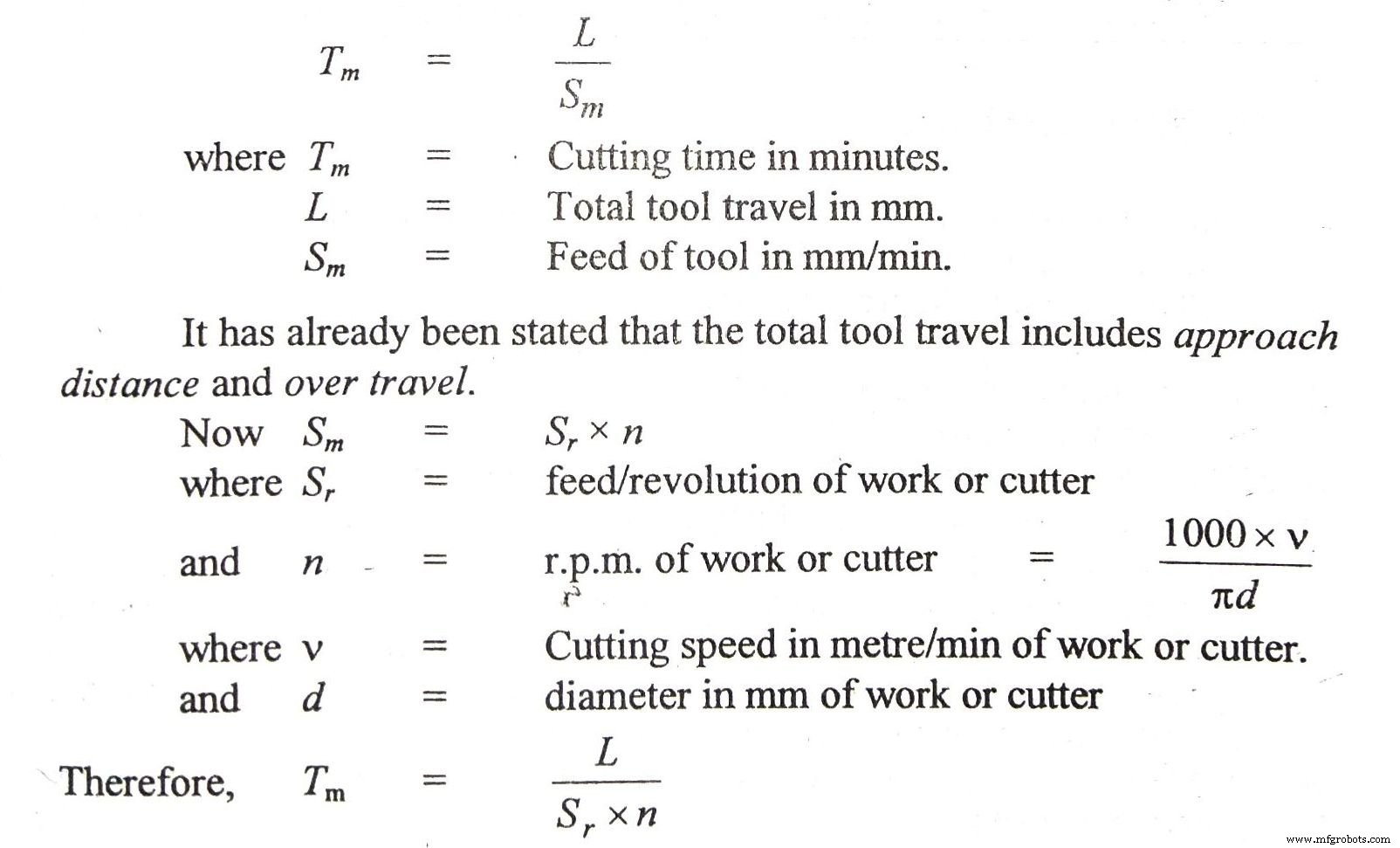

Machine time : All machining times can be calculated with the basic formula

Calculation of machining time for each operation and their feed, speed and depth of cut have been given in each chapter or they may be available in hand books.

Methods of Costing

The method used to develop cost evaluation fall into three categories:methods engineering , cost by analogy , and statistical analysis of historical data .

In the methods engineering approach, that is usually followed, the separate elements of work are identified in great detail and summed into the total cost per part. A typical, but simplified example, is the production of a simple fitting from a steel forging.

Industrietechnik

- Was ist Fräsen? - Definition, Prozess und Betrieb

- Was ist Bohren? - Definition, Ablauf und Tipps

- Was ist Pulvermetallurgie? - Definition und Prozess

- Was ist Räumen? - Verfahren, Arbeiten und Arten

- Was ist chemische Bearbeitung? - Arbeiten und Verfahren

- Was ist Ultraschallbearbeitung? - Arbeiten und Verfahren

- Was ist Gasschweißen? - Teile, Verfahren und Anwendung

- Was ist Honen? - Definition, Prozess und Werkzeuge

- Was ist Schmieden? - Definition, Prozess und Arten

- Was ist Roboterschweißen? - Verfahren und Anwendung